低返混喷射态塔盘在伴生气脱硫工艺中的应用

2020-08-20赵毅赵德银崔伟侯建平

赵毅 赵德银 崔伟 侯建平

1.中国石化西北油田分公司 2.中国石化缝洞型油藏提高采收率重点实验室

中国石油化工股份有限公司西北油田分公司塔河油田在生产重质原油的同时副产大量伴生气,部分区块伴生气中含有较高浓度的硫化氢(H2S)、有机硫及高碳烃等。伴生天然气通过压缩、脱硫、脱水、轻烃分离等过程生产天然气、液化气和油田轻烃3种产品[1-3]。目前,伴生气脱硫采用传统的MDEA吸收工艺,经增压后的伴生天然气在吸收塔内与MDEA吸收剂逆流接触,塔底得到富含H2S的富胺液,然后去胺液再生塔再生,再生出的H2S由络合铁氧化成液态硫,而再生后的贫液返回吸收塔循环使用,吸收塔塔顶得到的脱除H2S后的伴生气进入干燥单元,干燥单元采用分子筛吸附脱水工艺[4-6]。干燥后的伴生气进入轻烃分离单元,轻烃分离单元采用常规精馏分离工艺,把脱硫、脱水后的伴生气切割成天然气、液化气和轻烃3种产品[7]。

1 伴生气脱硫过程存在的问题及原因分析

1.1 存在的问题

目前,制约伴生气净化过程长期稳定运行的因素主要集中在伴生气脱硫单元,具体表现在以下几方面[8]:①脱硫塔存在较为频繁的拦液冲塔问题,频繁的拦液冲塔给系统稳定运行带来困难;②净化天然气中H2S含量超出国家标准规定值,H2S质量浓度达到35 mg/m3以上,油田自用时不清洁。针对伴生气脱硫过程存在的上述问题,中国石油化工股份有限公司西北油田分公司对影响伴生气脱硫过程稳定运行的主要因素进行了深入研究,并结合装置现场工艺设备情况,提出了可行的工程解决方案,开展了新型高效逆流喷射态塔盘的应用研究,有效解决了伴生气脱硫过程存在频繁拦液冲塔和净化气中H2S含量超标的技术难题,为解决行业同类问题提供了参考。

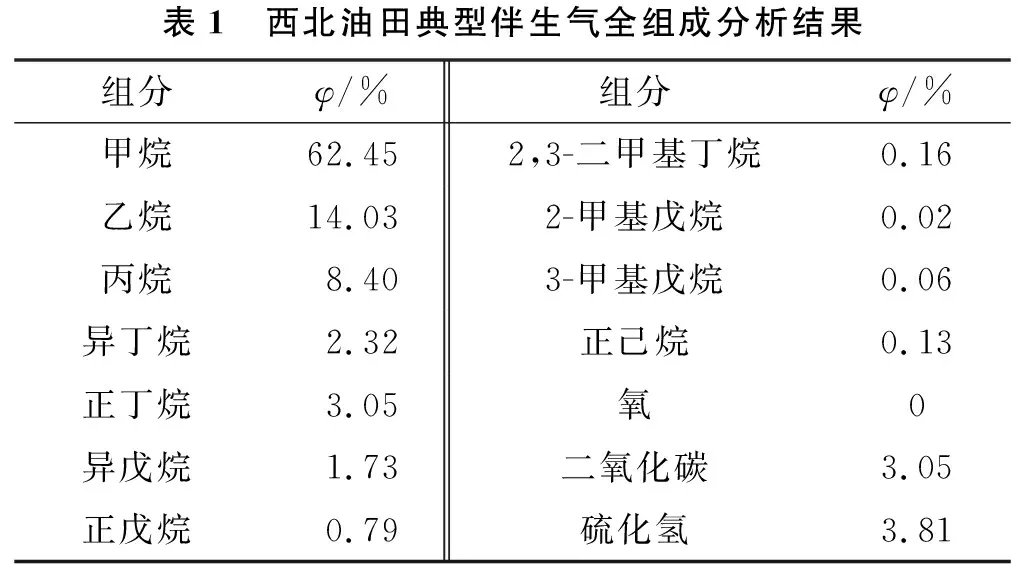

塔河油田典型的伴生气全组成分析结果见表1。由分析结果可知,伴生气中含有较高含量的高碳烃,C3+体积分数达到16%以上。

1.2 脱硫塔拦液冲塔原因分析

1.2.1原料气对胺液发泡性能的影响

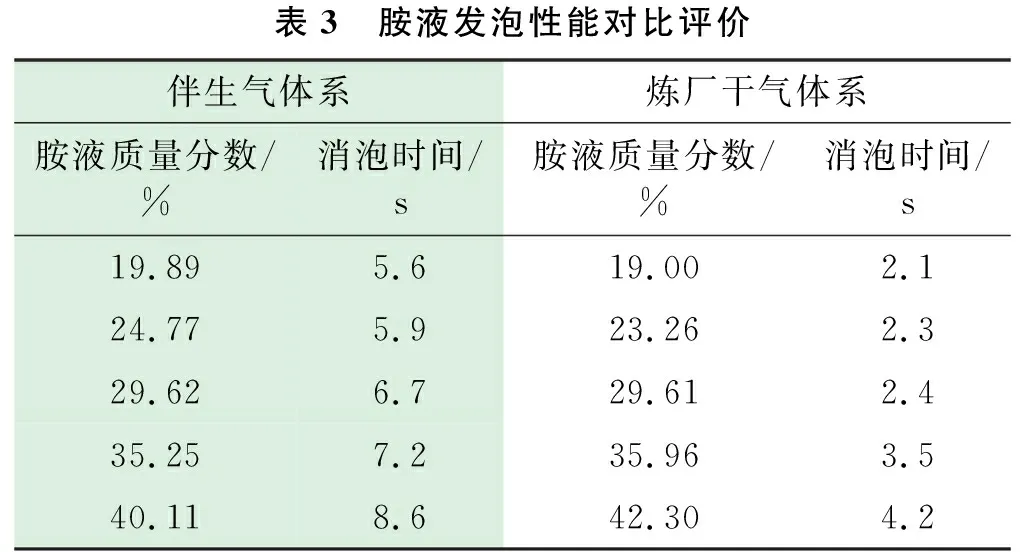

由表1可知,伴生气中含有较高浓度的重烃。研究结果表明,随着分子量的增大,烃类物质在胺液中的溶解度逐渐增大,烃在砜胺溶液中的溶解情况见表2[9],当碳原子数超过8时,其沸点高于120 ℃(胺液再生塔塔底控制温度120 ℃),此时胺液中溶解的重烃无法通过胺液再生去除,胺液中的重烃不断地在胺液中累积直到饱和,重烃的存在导致胺液发泡性能明显高于常规胺液体系,伴生气净化体系贫胺液和常规炼厂胺液发泡性能对比结果见表3。

表1 西北油田典型伴生气全组成分析结果组分φ/%组分φ/%甲烷62.452,3-二甲基丁烷0.16乙烷14.032-甲基戊烷0.02丙烷8.403-甲基戊烷0.06异丁烷2.32正己烷0.13正丁烷3.05氧0异戊烷1.73二氧化碳3.05正戊烷0.79硫化氢3.81

表2 烃在胺液中的溶解情况烃种类平衡常数烃共吸收率/%CH441.01.2C2H628.01.7C3H818.02.7n-C4H1011.04.3n-C5H12 6.77.0 注:醇胺、环丁砜与水质量比为40∶50∶10 。

表3 胺液发泡性能对比评价伴生气体系炼厂干气体系胺液质量分数/%消泡时间/s胺液质量分数/%消泡时间/s19.895.619.002.124.775.923.262.329.626.729.612.435.257.235.963.540.118.642.304.2

1.2.2传质元件对胺液发泡性能的影响

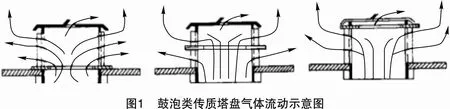

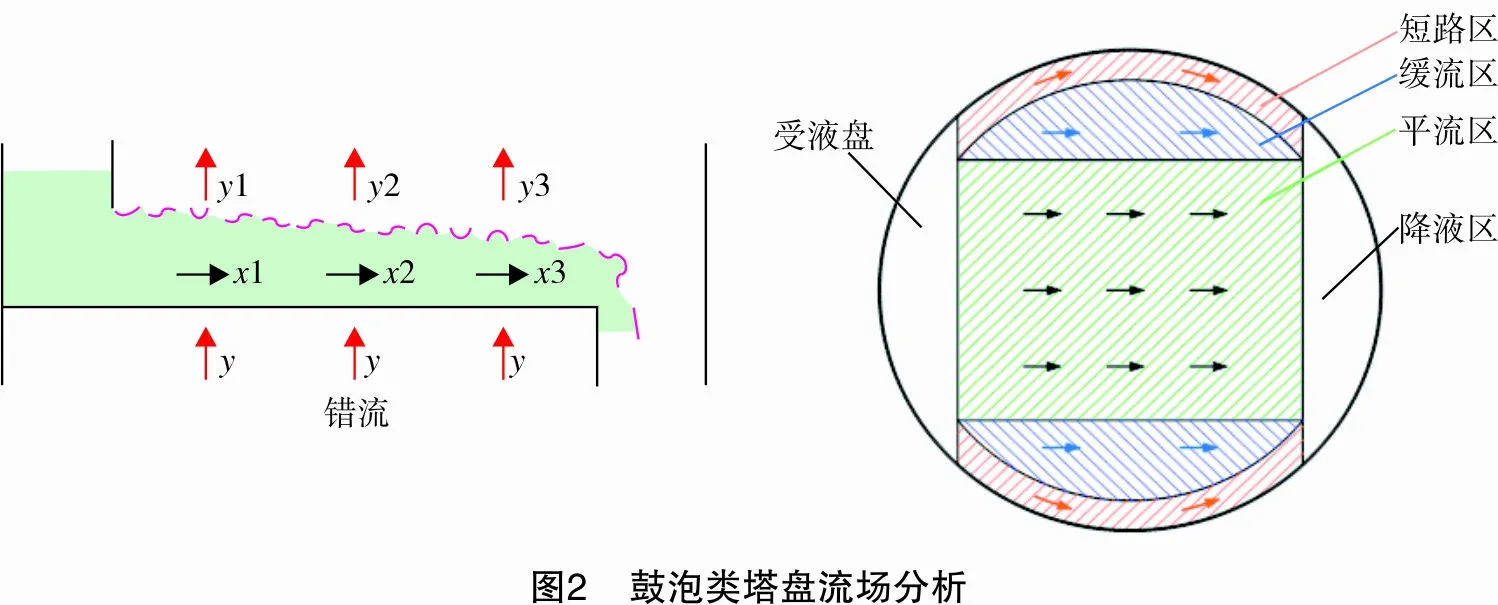

传统脱硫塔普遍采用传统浮阀塔盘,其传质过程属于鼓泡传质过程,气液接触过程及流动过程分别如图1和图2所示。此类塔盘气液流动属于错流过程,气相的运动会阻碍液相的流动,导致塔盘上液层高度变厚,这种气液传质机制对于极易发泡的伴生气净化胺液体系而言,极易导致塔盘上充满泡沫,大量泡沫的存在导致降液系统推动力降低,当降液管全部充满所提供的静压差仍然不足以克服塔盘压降时,就会发生拦液冲塔现象[10]。综上所述,伴生气体系中重烃含量高导致胺液易发泡和传统塔盘鼓泡传质机制的共同作用是造成目前频繁发生拦液冲塔问题的根本原因。

1.3 净化气中H2S浓度超标原因分析

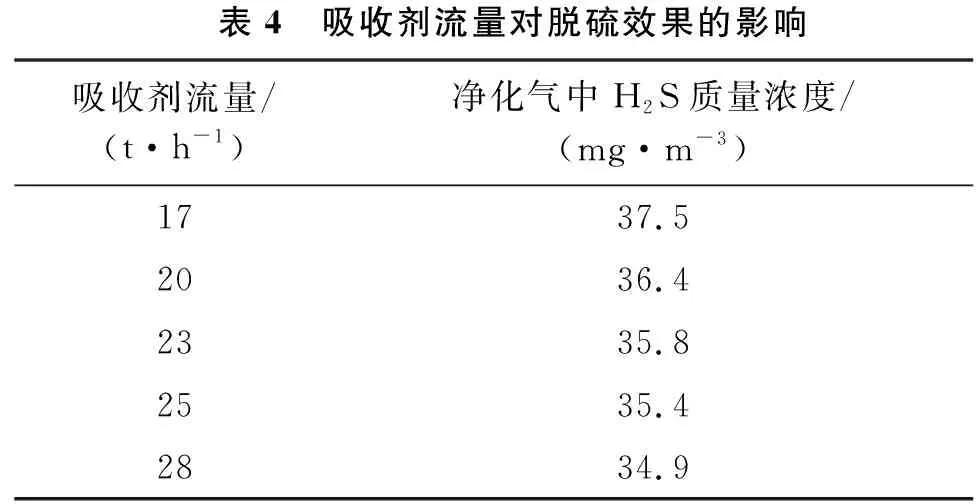

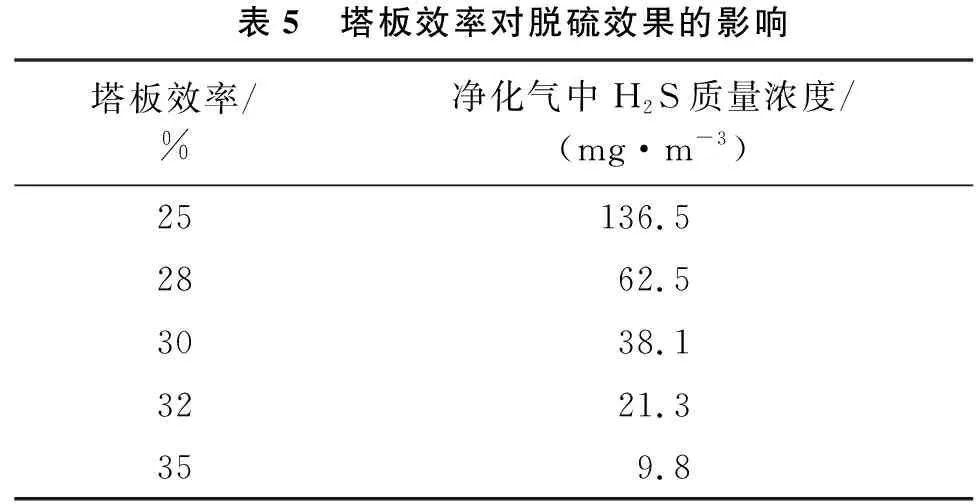

采用ASPEN PLUS流程模拟软件对伴生气脱硫过程进行了模拟分析,分别研究了吸收剂流量及塔板效率变化对脱硫效果的影响规律,见表4和表5。

表4 吸收剂流量对脱硫效果的影响吸收剂流量/(t·h-1)净化气中H2S质量浓度/(mg·m-3)1737.52036.42335.82535.42834.9

表5 塔板效率对脱硫效果的影响塔板效率/%净化气中H2S质量浓度/(mg·m-3)25136.52862.53038.13221.3359.8

模拟计算结果表明,在塔板数一定的条件下,随着吸收剂流量的增大,天然气中H2S质量浓度逐渐降低,但变化幅度较小。而塔板效率对净化气中H2S脱除效果影响显著,当塔板效率从25%提高至35%时,净化气中H2S质量浓度从136.5 mg/m3降至9.8 mg/m3,实际运行过程中净化气中H2S平均质量浓度约35 mg/m3。由计算结果可知,西北油田某轻烃站现有脱硫塔塔板效率低于30%,即塔板效率偏低是导致目前净化气中H2S含量超标的根本原因。

1.4 伴生气脱硫过程存在的问题解决对策

通过对伴生气脱硫过程存在的问题进行深入分析,在原料气组成无法改变且现有塔板数无法增加的条件下,解决上述问题的关键在于开发一种具有良好的抑制发泡功能,同时能显著提高塔板效率的新型塔盘技术。

2 新型逆流喷射态塔盘开发

目前,对于塔器内气液两相流体传质过程而言,可分为气液逆流传质和气液错流传质两类,填料塔为气液逆流传质,板式塔则为错流传质。就传质推动力而言,逆流传质推动力大于错流传质推动力。因此,逆流传质效率高于错流传质效率。对于错流传质的塔盘而言,塔盘上液相返混的存在降低了传质效率,如何通过塔盘结构的改进打破错流传质对塔盘传质效率的制约是进一步提升板式塔单板效率的关键[11]。鉴于以上技术现状,西北油田分公司联合大连石油化工研究院及河北工业大学提出了一种新的塔盘设计理念,旨在通过塔盘结构的改进使塔盘由错流传质实现逆流传质,进而显著提高塔板效率。

2.1 新型逆流喷射态塔盘的设计原理

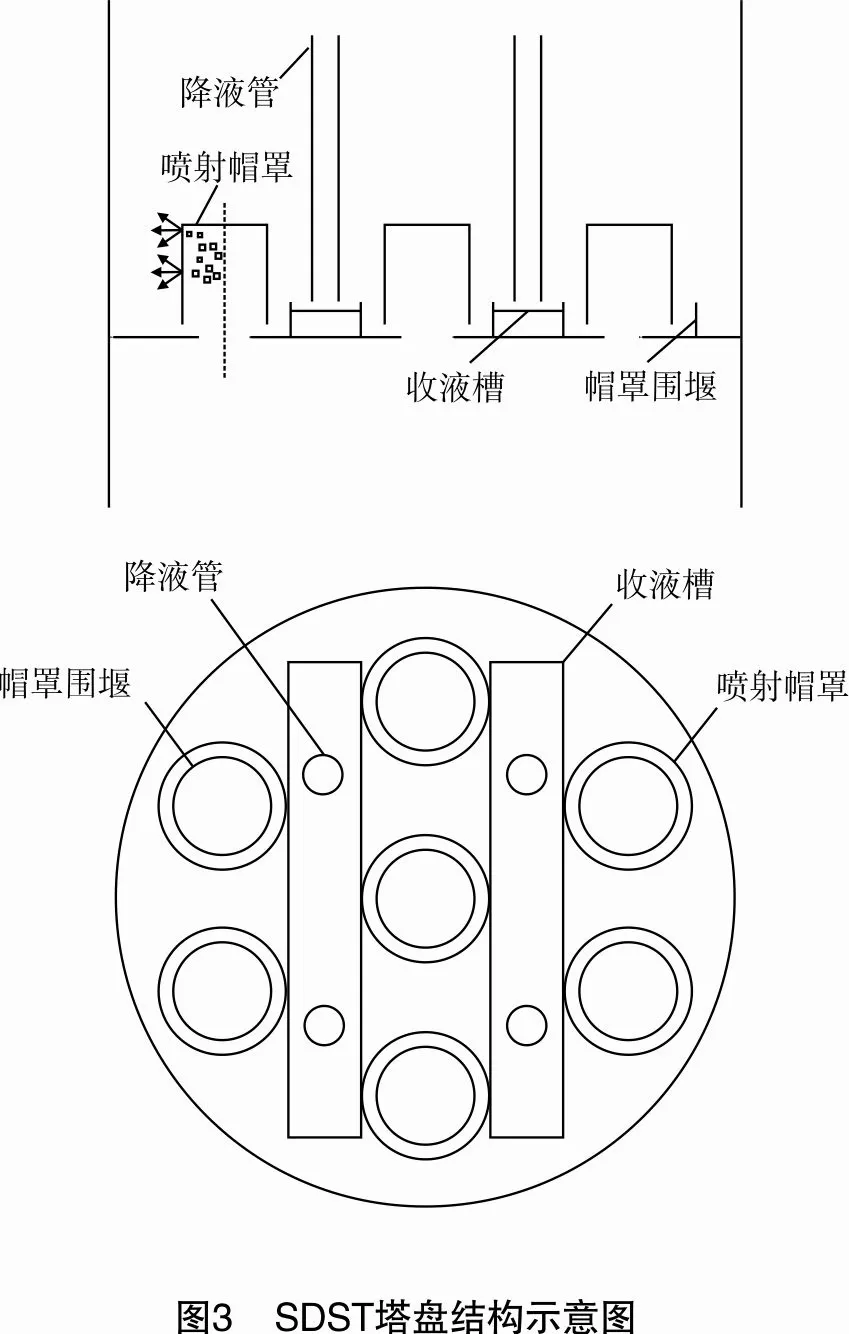

新型逆流喷射态塔盘(SDST)是根据传统浮阀塔盘及传统立体喷射塔盘(New-VST)的结构特点及存在的不足提出的一种基于喷射态传质机理的新型塔盘。新型逆流喷射态塔盘设计原理如图3所示,每个塔盘段根据气液相负荷设计其开孔数、喷射传质单元和多管降液系统,每个喷射传质单元由喷射孔、围堰、喷射帽罩组成;降液系统则包括降液管、收液槽。喷射帽罩与塔盘上开孔连接,喷射帽罩与塔盘之间留有一定的底隙,为液体进入罩体内的通道,每个喷射帽罩外设置围堰,实现围堰内传质液体和围堰外进入下一层塔盘液体的分割。经过喷射传质后的液体返回围堰外塔盘上并进入收液槽下方的降液管中,从而实现气相和液相的低返混逆流接触传质过程。

新型逆流喷射态塔盘的技术优点主要体现在以下几点:①采用喷射态传质原理,气液流动互不干扰,具有良好的抑制发泡功能,对易发泡体系具有良好的适应性;②实现逆流传质,返混程度显著降低,板效率得以大幅度提升;③具有压降低、操作弹性大等优点。

2.2 新型逆流喷射态塔盘水力学性能对比测试

为进一步掌握SDST塔盘的水力学性能,开展了SDST塔盘与F1浮阀塔盘的水力学性能对比测试,重点对比了塔盘的压降、漏液及雾沫夹带性能。

2.2.1塔盘压降对比测试

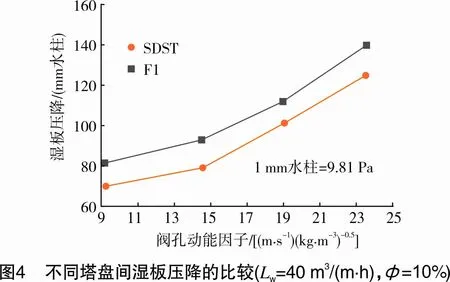

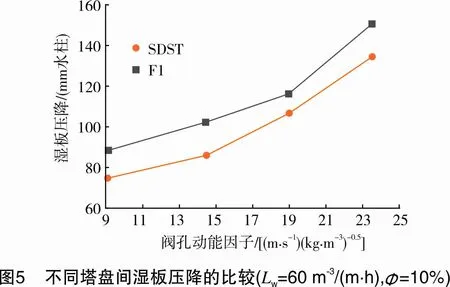

在相同条件下,对不同塔盘的湿板压降随阀孔动能因子的变化进行了对比分析,具体如图4和图5所示。

由图4和图5的对比结果可知,SDST塔盘的湿板压降相对于F1浮阀塔盘可降低10%以上。F1浮阀塔盘液层高度更高,且浮阀有一定的重力,因此,F1浮阀塔盘在气液接触过程中既要克服液层压力,又要克服浮阀重力,所以湿板压降更大。由于立体喷射塔盘板上液层较薄,液层压力较低且无浮动元件,所以单板压降低于F1浮阀塔盘。

2.2.2塔盘漏液性能对比测试

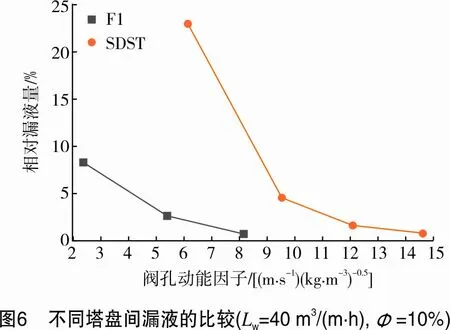

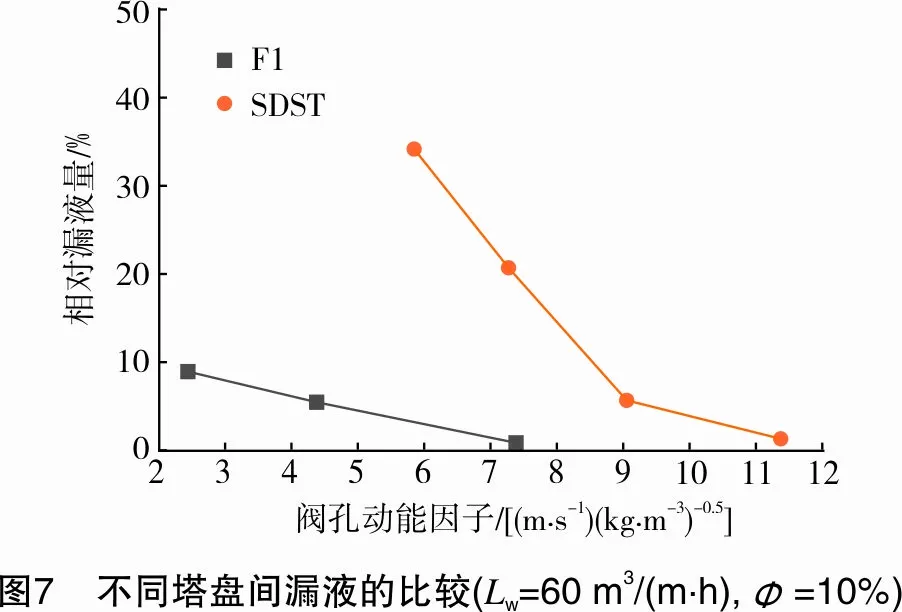

在相同条件下,对不同塔盘的漏液性能进行了对比分析,具体如图6和图7所示。由图6和图7的对比结果可知,塔盘的相对漏液率均随阀孔动能因子的增大而迅速减少;F1浮阀塔盘具有可升降的阀腿,在阀孔动能因子较低的时候,浮阀只会部分开启,能很好地减少塔盘的漏液量。SDST塔盘的板孔较大,在低溢流强度和低阀孔动能因子的工况下,气体基本对液体起不到“托举”作用,很多液体从板孔中流下去,塔盘正常操作状态完全破坏,相对漏液量很大;随着阀孔动能因子的增大,气体对液体的托举作用越来越大,塔盘漏液量迅速减少,当阀孔气速增大到临界气速附近时,漏液率可忽略不计。工程上一般取漏液率10%作为操作下限,由实验结果可知,由于SDST塔盘开孔较大,其操作下限要高于F1浮阀塔盘,因此,选阀孔动能因子9为设计下限。

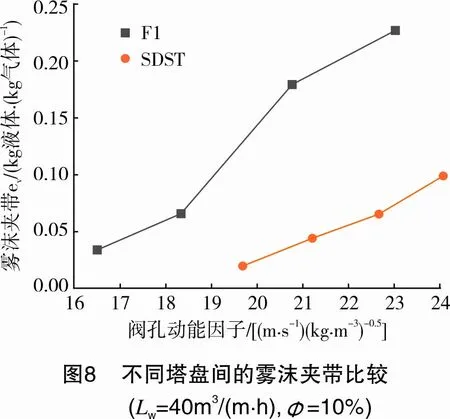

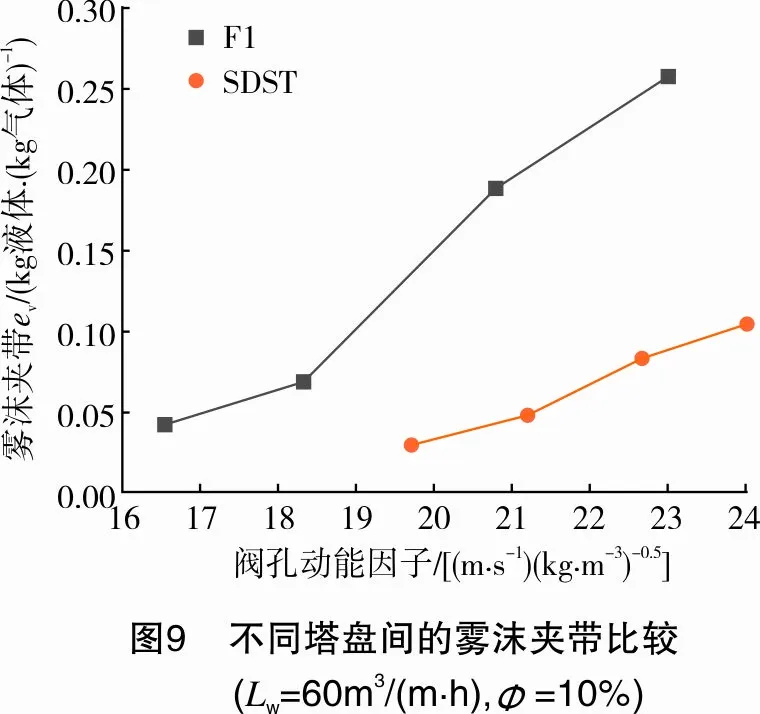

2.2.3塔盘雾沫夹带对比测试

在相同条件下,对不同塔盘的雾沫夹带性能进行了对比分析,具体如图8和图9所示。由图8和图9对比结果可知,相同条件下,F1浮阀塔盘的雾沫夹带率明显高于SDST塔盘。这是因为当气流穿过浮阀塔盘的液层上升时,会带出部分液滴,这些液滴具有向上的初速度,一部分到达上层塔盘即为雾沫夹带,而SDST塔盘的喷射孔一般与空塔气流方向垂直,故雾沫夹带较低。目前工程上通常以雾沫夹带10%作为操作上限。由实验结果可知,SDST塔盘上限阀孔动能因子约为24。因此,其处理能力相对于F1浮阀塔盘可提高约30%。

3 SDST塔盘在伴生气脱硫塔中的工业应用

针对中国石化西北油田分公司所产伴生气净化脱硫过程存在频繁的拦液冲塔和净化气中H2S含量超标问题,西北油田分公司某联合站于2018年4月采用SDST塔盘完成对脱硫塔内件改造,并一次开车成功,改造前后工艺与设备参数对比见表6。

改造后长周期运行结果见表7。对伴生气脱硫塔进行改造后,在气量、胺液循环量、胺液质量分数等参数基本不变的条件下,外输天然气中H2S质量浓度小于10 mg/m3,后经优化调整,胺液的使用质量分数由原来的35%增加至42%,胺液循环量由22 t/h降至17.2 t/h,胺液再生能耗降低20%以上,外输天然中H2S质量浓度小于10 mg/m3,低于国家标准规定值,且系统运行稳定,脱硫塔拦液现象消失。运行结果表明,SDST塔盘单板压降比F1浮阀塔盘降低约10%,核算结果表明,在复杂伴生气净化胺液体系下,SDST塔盘较F1浮阀塔盘的塔板效率提高10%以上,有效解决了因板效率低导致的净化气中H2S含量超标问题。

表6 改造前后工艺与设备参数对比项目塔盘型式塔顶压力/MPa塔径/m伴生气量①/(m3·h-1)MDEA循环量/(t·h-1)MDEA质量分数/%改造前F1浮阀0.581.610 2232235改造后SDST0.581.610 41617.242 注:①20 ℃,101.325 kPa下。

表7 伴生气脱硫系统改造后长周期运行结果日期胺液循环量/(t·h-1)胺液质量分数/%原料天然气中ρ(H2S)/(mg·m-3)外输天然气中ρ(H2S)/(mg·m-3)2018-04-1022.035.039 67272018-04-1022.235.040 29972018-04-2517.342.038 825102018-06-2517.041.143 08382018-08-2517.143.137 898102018-10-2517.141.842 62082018-10-2517.442.542 55792018-12-2517.242.230 23482019-02-2517.142.242 17792019-04-2517.141.848 952102019-06-2517.2 42.342 32192019-08-2517.542.244 29282019-10-2517.542.040 2829

4 结论

(1) 分析表明,西北油田高含硫伴生气脱硫净化过程频繁拦液冲塔及净化气中H2S浓度超标的主要原因是伴生气体系中重烃含量高及塔板效率低。

(2) 设计了一种新型逆流低返混喷射态塔盘技术(SDST),水力学试验结果表明,相比F1浮阀塔盘,SDST塔盘压降可降低10%,通量可提高30%,操作弹性基本不变。

(3) 西北油田伴生气脱硫过程的工业应用结果表明,SDST塔盘技术具有良好的抑制发泡性能,可有效解决高含重烃伴生气脱硫过程存在的拦液冲塔问题,且传质效率显著提升,打破了错流传质对板效率的限制,在伴生气脱硫过程中,塔板效率可提高10%以上,有效解决了因塔板效率低导致净化气中H2S含量超标问题,可为解决同类工程问题提供参考。