多功能机场除雪车的多模态转向系统

2020-08-20田秋艳

田秋艳

(陕西汽车集团有限责任公司,陕西 西安 710200)

0 引 言

机场积雪严重危及飞机起降安全,还会对飞机的气动性造成干扰,需及时清除,而使用除雪车效率最高。机场除雪车主要用于清除飞机跑道和滑行道上的冰雪,是机场必需的地面保障设备,大体分为喷气式除雪车、融雪剂除雪车、多功能除雪车。喷气式除雪车除雪效率很高,但是使用的航空发动机油耗高、噪音大,喷射出的高温气体对道面灌封损害较大;融雪剂除雪车撒布的融雪剂往往对地面、环境等产生污染,如今很少被使用;多功能除雪车通常以融、推、扫、吹等功能为一体的机械联合除雪为主,适应机场作业工况,满足机场除雪要求,既简单又高效,产品附加值高,市场潜力巨大,是目前普遍采用的方式。

国外除雪设备主要厂商有瑞士波雄(Boschung)、德国施密特(Schmidt)、意大利法兰西亚(Fresia)、美国MB公司等,底盘都是4×4。瑞士波雄捷特朗姆(Jetbroom)9000A型有3种转向模式:全轮转向、前轮转向、蟹形转向;施密特CJS紧凑型4×4机场扫雪车采用MAN或Mercedes-Benz底盘,全轮转向;意大利法兰西亚F2000型4×4跑道除雪车采用无级变速液压驱动转向;美国MB公司MB3机场除雪车采用大转向角,为35°前桥转向,实现更小的转弯半径。国内主要厂商威海广泰的主打产品WGCX800J型多功能除雪车采用前轮转向;山东汇强和武汉九通的多功能除雪车基本采用中国重汽专用车底盘,单前轮转向;黄海DD5251TXZZE型4×4多功能除雪车、中联重科ZLJ5250TCXZE3型6×6、青专QDZ5250TCXZH型6×6多功能除雪车均采用单前桥转向[1]。

机场跑道除雪需要在短时间内高效完成,故对除雪车车速要求较高(最高车速一般可达85 km·h-1,最高除雪工作车速通常超过50 km·h-1[2],这超出了全液压转向机的适用范围)。多功能除雪车搭载的除雪装置多,质量大,对单胎承载能力的要求高,只能选择直径较大的工程雪地胎。中置滚刷直径较大,导致整车轴距大(通常为5 m以上),车辆转弯半径大,在狭小空间转场和移库都比较困难。另外,为了将雪抛推至道路外侧,推雪铲有初始倾斜角度,在机场跑道弯道处需要多次调整车辆位置,才能清除弯道积雪。

针对国内多功能除雪车转向模式单一、不适应机场多种工况的现状,本文介绍一种多模态转向系统(前轮转向、全轮向心转向、蟹形转向)在机场除雪车上的应用,同时在单前桥转向模式下增加了后桥强制对中油缸,能够有效避免电液比例换向阀中位泄漏,后轮受外载荷使车辆直线行驶跑偏,同时减少轮胎早期磨损。为保障机场地勤设备的高可靠性,本文涉及的多功能除雪车还增加了应急转向系统。

1 多模态转向系统分析

1.1 系统概述

本文提供一种多功能除雪车的多模态转向系统,可满足不同工况下车辆对转向系统的要求。高速工作工况及空车运输工况采用单桥转向模式,高效可靠;在狭小空间转场时,采用全轮向心转向模式,有效减小转弯半径,实现机动灵活性[3]。移库时采用蟹形转向模式,轻松挪车。在跑道的弯道部分,除雪工作亦可采用蟹形转向模式,配合推雪铲的角度变化,可增加单次推雪宽度,且无需多次调整车辆位置,提高除雪效率,提升底盘产品的竞争力。

1.1.1 前桥转向方案

由于多功能除雪车的最高车速可达到85 km·h-1,单前桥转向模式采用传统的机械操纵液压助力转向系统,主要由转向油泵、循环球式动力转向机、外助力油缸和机械连接机构(转向摇臂、转向拉杆)组成,通过方向盘控制循环式动力转向机,转向机输出摇臂带动另一端连接在转向拉杆上的转向节,使转向轮产生相应转角,实现前桥独立灵活转向。为实现转向的轻便性,在前桥右侧转向节臂增加外助力油缸,其油液来源于转向机外助力缸油口,除了能解决重载转向机单独输出扭矩不足的问题外,还能保证高度的转向同步性。这种转向技术方案在重卡、时速超过50 km·h-1的特种车或专用车上应用广泛。

1.1.2 后桥转向方案

后桥采用电液比例转向,通过ECU控制器配合前桥转向,实现四轮向心转向模式和蟹形转向模式。3种转向模式切换由驾驶室仪表板上的3个自复位按钮实现,并带指示灯,在控制程序中实现逻辑互锁。转向模式和开关键、指示灯激活状态一致。上电后或停车断电后默认单前桥转向,从任何一种全轮转向模式切换到单前桥转向模式时,控制器内部都会自启后桥一键对中功能,即后桥转向油缸处于中位,对中油缸两侧快速进油,中间回油,对中油缸强制对中,对中油缸的对中位置为后桥直线行驶时的中位[4]。一键强制对中可避免在单前桥转向模式下由于后桥比例换向电磁阀中位泄漏引起的后桥不能机械对中问题,以免造成车轮直线行驶跑偏或者轮胎过度磨损。后桥的电液比例控制信号来自前、后转向驱动桥同侧转向主销上的高精度角度传感器的角度信号,便于测量、控制反馈信号。

其实质是对前轮及后轮转角进行检测,并根据角度差值调整后轮随动转向角,实现同向跟随(即蟹形转向)或反向跟随(即向心转向)[5]。前桥转角由驾驶员操作方向盘输入,前桥转角传感器将信号发到控制器,控制器将转角信号转化为电信号,控制比例阀的开度,从而控制后桥跟随转向,后桥转角传感器将反馈信号和前桥传感器信号进行实时对比,调整后桥转角。为提高车辆的安全性,控制器在切换转向模式时加入车速判断逻辑,根据车速对车辆转向姿态进行准确的检测和调整。电液比例控制转向在专用车上比较常用,而且在特殊场区车辆上更易于实现线控转向。

1.2 系统工作原理

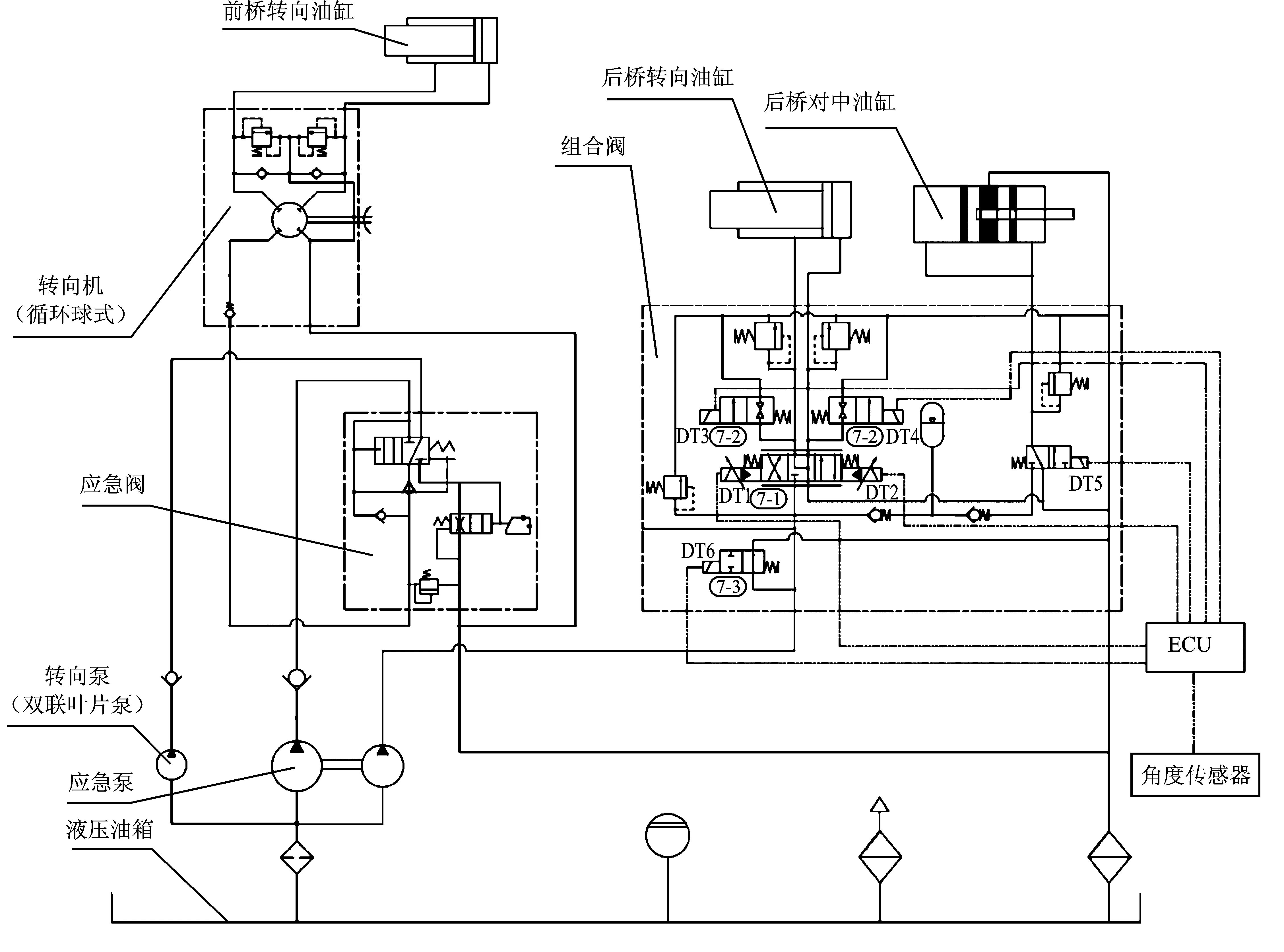

3种转向模式的液压工作原理如图1所示。

图1 多模态转向液压系统原理

1.2.1 前轮转向模式

在初始前轮转向模态下,DT1~DT6根据ECU控制器控制程序均不得电,前轮转向液压回路经双联转向泵、应急阀、循环球式动力转向机及与转向机并联的前轮转向油缸工作,实现单前桥转向。后桥液压回路经组合阀中的常闭二位二通换向阀的旁通回路直接回油。

1.2.2 四轮转向(向心、蟹形)模式

在向心转向或蟹形转向模态下,组合阀中的DT6、DT1、DT2根据ECU控制器控制程序得电后,其余电磁阀不得电,组合阀中的比例换向电磁阀阀芯根据ECU控制器提供的转向模式及角度传感器反馈的电信号动作,推动后桥转向助力缸工作,使后轮转向角度自适应于前轮转向角度,后轮转角和前轮转角大小相等,同向时为蟹形转向,反向时为向心转向[6]。此时后桥对中油缸处于配合后桥转向运动的浮动随动状态。工作过程中,组合阀中的双向补油阀起作用,使比例换向电磁阀通过的流量与负载无关,只与比例换向电磁阀的开度成比例,保证前后轮转向的同步性。组合阀中的蓄能器使其在系统压力较低时为后轮转向助力缸提供动能,提高后轮转向响应速度,并且消除换向过程中的液压冲击。

1.2.3 一键对中

在后桥一键对中状态下,组合阀中的DT3~DT6根据ECU控制器控制程序得电后,其余电磁阀不得电,组合阀中的比例换向阀处于中位,后桥对中油缸大小腔在压力油作用下处于机械强制对中位置,前轮转向通过循环球式转向机,根据方向盘操纵任意旋转。

2 应急转向

为了满足机场地勤设备的安全性和可靠性要求,在单前桥转向模式中增加了应急转向模块。现在常用的应急转向技术方案有3种。

(1)主泵并联外置的电液泵,当主泵故障时,通过操作驾驶室按钮阀开启外置液压动力源(电液泵)。这种应急转向可根据电液泵厂家技术分为连续式工作和间歇式工作(工作30 s,休息270 s)。这种应急转向成本较低,但是受车载24 V电源的影响,电机功率扭矩不大,应用受限。

(2)给主泵并联蓄能器,在主泵故障时,蓄能器作为备用液压动力源。此方案在液压系统中容易实现,但是需要的蓄能器较大,成本较高,受外力撞击具有爆炸的危险,有安全隐患。

(3)柱塞应急泵加应急阀的方式。这种技术方案在大吨位车辆上广泛使用,除了在主泵或者发动机出现故障时提供应急转向,还可对发动机怠速或低速运转主泵转向油路供油量不足时做流量补充,避免由于流量不足导致主转向沉重。缺点是需要发动机或者分动箱上有取力器口。

本文采用第3种应急转向技术方案,系统由应急泵、应急阀、管路等组成。应急泵是动力转向系统中的备用液压泵,选用可双向运转且工作转速高的柱塞泵,安装在分动器取力口,主要负责在应急状态下给循环球式转向机供油;应急阀是主转向供油系统的监控元件,也是应急系统执行转向功能的自动切换元件,主要负责监控主转向油路供油状态是否正常,若出现供油异常,则自动将应急泵中的液压油引入转向器中,执行应急转向功能[7]。选用柱塞泵作为备用泵,原因有二:一是可双向运转,正常情况下随分动箱取力器口输出旋向正转,当发动机故障时,车辆靠运动惯性,由轮胎经驱动轿、分动器将动力传递给应急泵反转;二是工作转速范围大,本文中所涉及车辆选用的应急泵工作转速为100~3 500 r·min-1。

应急阀由液控二位四通换向阀、单向阀、液控二位二通换向阀、检测开关、溢流阀(或称限压阀)、阻尼器集成,其流量的可选择范围广,匹配方便,适应性强。

3 结 语

上述多模态转向系统可满足不同工况下车辆对转向系统的要求,提升产品竞争力,给整车带来更大的经济效益,为类似专用车的多模态转向设计提供参考。当然,它还有待进一步优化。

(1)蟹形转向时,后轮转角稍稍大于前轮,蟹形平行性差,车辆前行一段距离后跑偏。经过多次试验调试、检测,发现后桥对中油缸位置标定偏差,前桥对中位置装调有误,经过重新调试控制程序,并对程序偏差修正系数进行多次调整,上述问题得到解决,满足蟹形转向时前后轮平行和直线行驶的稳定性要求。

(2)蟹形右转时,后轮转角小于前轮极限转角,需要人为回正一点儿方向盘,达到前、后桥转角平行(和左转向比较,极限转角小)。这和理论分析的对中油缸压缩行程不足一致,后期需重新开发对中油缸。

(3)实际车辆怠速情况下原地蟹形转向,后轮比前轮稍有滞后,这和理论计算的怠速情况下后轮转角滞后0.27 s相吻合,理论计算时,为减少泵溢流发热及能耗,按照常用工况发动机转速降额选配泵排量。同时,滞后也和原件的相应速度、原件精度相关。要想缓解及消除此问题,除了选用精度高的传感器、比例阀及控制器,后期设计必须使后轮转速覆盖前轮转速范围,控制程序再做反复调试修正,以达到理想状态。

(4)实际车辆实测直线行驶50 m,折合偏离角度0.429 7°,这是目前该车所采用的比例阀无法控制的精度。同时,由于比例阀中位死区和非线性特性的存在,电控标定调试也是一个难点,而且控制精度过高,也会出现车轮摆振,这个问题有待后期进一步研究。