高黏复合改性橡胶沥青加工工艺研究

2020-08-20褚志峰马庆伟杨晨光

褚志峰,马庆伟,杨晨光,郭 平

(1.陕西省交通建设集团公司,陕西 西安 710075; 2.西安公路研究院,陕西 西安 710065)

0 引 言

在橡胶沥青路面材料的推广应用过程中,橡胶沥青因成本较低,有利于环境保护和资源的综合利用,故应用广泛[1]。但橡胶沥青中胶粉用量大,一般外掺量在20%以上,且胶粉为硫化橡胶,在基质沥青中难以完全分散溶解,因此橡胶沥青存在黏度大、储存稳定性差、低温延展性差等缺点,这极大地限制了其应用范围。SBS改性沥青对于提高路用沥青的高低温性能和力学性能均有显著作用,且改性技术比较成熟,但是 SBS 改性沥青改性剂用量大,一般掺量为4%~5%,同时受SBS生产技术限制[2],国内SBS生产集中于岳阳石化和燕山石化等少数石化公司,SBS改性剂价格一直居高不下,因此SBS改性沥青的生产成本一直很高。如何能有效结合SBS改性沥青的性能优点和橡胶沥青的价格优势,保证路面质量,节能环保,降低工程造价,成为了道路工作者亟需解决的一道难题。

在橡胶沥青中添加SBS改性剂的复合改性橡胶沥青技术正逐步推广开来[3],利用SBS改性剂和胶粉对沥青性能的不同改性作用,充分发挥各自优势,得到的SBS/橡胶复合改性沥青能具有更好的综合性能。复合改性橡胶沥青中SBS的掺量可以较小,这可以降低成本,另外SBS改性剂的加入也可以在保证改性效果的基础上减少橡胶粉的用量,降低改性沥青的黏度,方便施工,橡胶粉的加入极大地降低了沥青的用量,同时也提高了沥青的黏度,改善了沥青混合料的性能[4-6]。

本文研究了采用剪切、螺杆挤出工艺制备脱硫胶粉,将SBS与脱硫胶粉共混剪切得到高黏复合改性橡胶沥青,采用扫描电镜试验和热重分析试验,分析不同类型车型轮胎橡胶粉的微观形态,研究不同挤出温度下脱硫胶粉的溶胶含量及高黏复合改性橡胶沥青的性能,通过沥青性能和微观形态对高黏复合改性橡胶沥青的加工工艺进行优选,以期得到生产高黏复合改性橡胶沥青的最佳工艺,为高黏复合改性橡胶沥青的工业化生产提供参考。

1 原材料

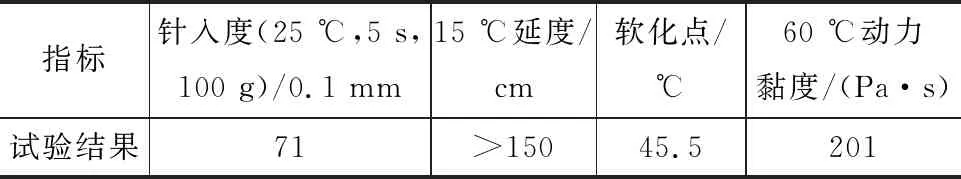

试验所用的基质沥青为韩国双龙70#基质沥青,其技术指标见表1。

表1 韩国双龙70#基质沥青性能

所用胶粉分别为轿车轮胎橡胶粉与卡车轮胎橡胶粉,产自江苏江阴,根据《GB/T 19208—2008-硫化橡胶粉》,胶粉的基本参数见表2。

表2 硫化橡胶粉技术指标

SBS改性剂采用中石油独山子公司的6302L线型改性剂,苯乙烯-丁二烯的质量比为30∶70,分子量为6×104g·mol-1。

2 试验方法及工艺

2.1 试验方法

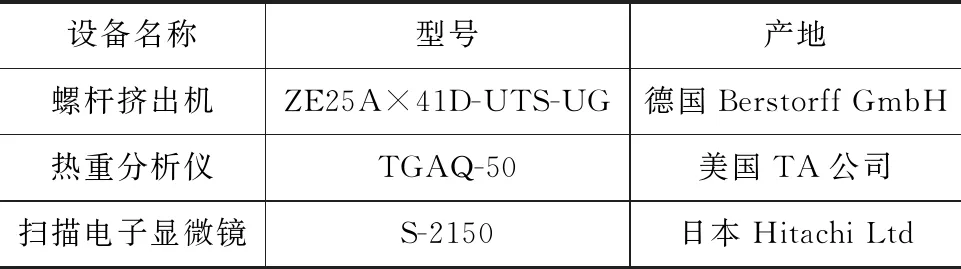

所用试验仪器及设备见表3。

表3 试验仪器与设备

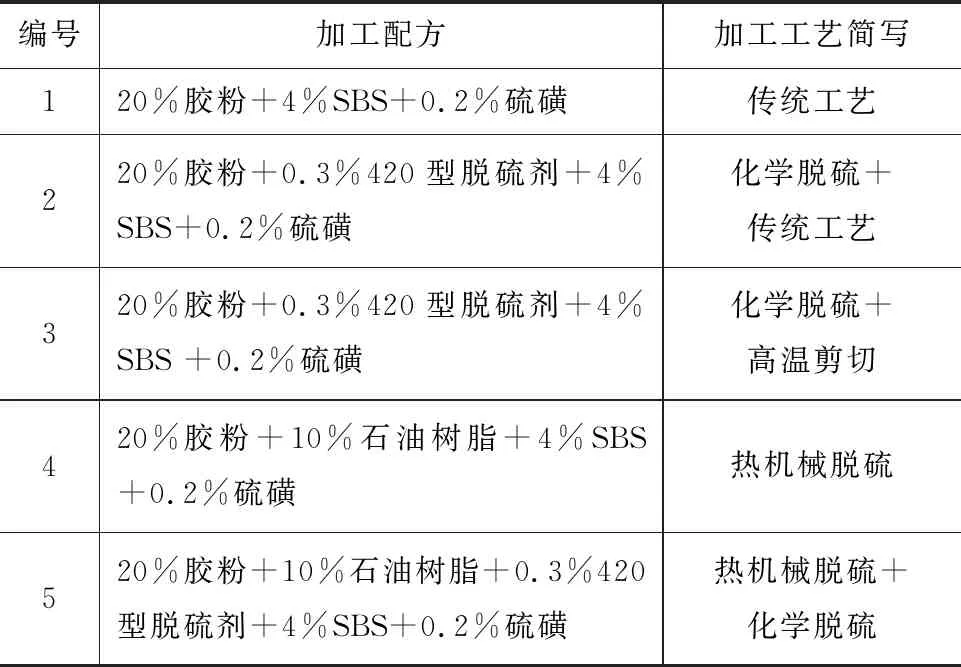

2.2 加工工艺

对于橡胶而言,通过螺杆挤出工艺制备的脱硫胶粉进行加工得到的橡胶沥青,其性能与一般方法制得的橡胶沥青性能有所不同,本项目根据已有研究结果,确定了高黏复合改性橡胶沥青试验配方及加工工艺,其中增塑剂选用C9型石油树脂(掺量为10%),脱硫剂选用420型脱硫剂[7],不同加工工艺配方见表4。

表4 试验工艺

5种加工工艺如下。

(1)工艺1。将基质沥青加热到180 ℃,加入硫化胶粉,在4 000 r·min-1转速和190 ℃剪切温度下剪切分散45 min,然后加入SBS继续剪切30 min,最后掺入一定比例的硫磺粉剪切搅拌15 min。

(2)工艺2。胶粉化学脱硫:将420型脱硫剂与硫化胶粉混合均匀,在120 ℃下反应72 h。

剪切工艺:将基质沥青加热到180 ℃,加入脱硫胶粉,在4 000 r·min-1的转速和180 ℃的剪切温度下剪切分散45 min,然后加入SBS继续剪切30 min,最后掺入一定比例的硫磺粉剪切搅拌15 min。

(3)工艺3。胶粉化学脱硫:将420型脱硫剂与胶粉混合均匀,在120 ℃的温度下反应72 h。

剪切工艺:将基质沥青加热到180 ℃,加入脱硫胶粉,在180 ℃烘箱发育10 h,随后在220 ℃的剪切温度下加入SBS,在4 000 r·min-1的转速下剪切30 min,最后掺入一定比例的硫磺粉剪切搅拌15 min。

(4)工艺4。胶粉热机械脱硫:将石油树脂与硫化胶粉混合均匀,在280 ℃时用螺杆挤出机中脱硫。

剪切工艺:将基质沥青加热到180 ℃,加入脱硫胶粉,在4 000 r·min-1的转速和180 ℃的剪切温度下剪切分散15 min,再加入SBS剪切30 min,最后掺入一定比例的硫磺粉剪切搅拌15 min。

(5)工艺5。热机械-化学复合脱硫胶粉:将石油树脂、420型脱硫剂与硫化胶粉均匀混合,于120 ℃下反应72 h,随后在280 ℃时用螺杆挤出机中进行脱硫。

剪切工艺:将基质沥青加热到180 ℃,加入脱硫胶粉,在4 000 r·min-1的转速和180 ℃的剪切温度下剪切分散15 min,再加入SBS剪切30 min,最后掺入一定比例的硫磺粉剪切搅拌15 min。

硫化胶粉和脱硫胶粉如图1、2所示。

图1 硫化胶粉

图2 脱硫胶粉

3 轮胎橡胶粉表面形貌及成分分析

目前,生产橡胶粉的轮胎主要有轿车轮胎和卡车轮胎两种[8],为进一步分析两种轮胎制造的橡胶粉的差异,通过扫描电镜试验分析不同轮胎橡胶粉的表面形态,通过热重分析(TGA)试验研究两种轮胎的成分。两种胶粉均由常温研磨法制备。

3.1 轮胎橡胶粉表面形貌分析

轿车及卡车轮胎橡胶粉的SEM形貌如图3所示。

图3 轮胎橡胶粉SEM形貌

由图3可知:

(1)轿车轮胎橡胶粉(图3(a)、(b))含有长度为20~500m、直径为5~10m的纤维,而卡车轮胎橡胶粉(图3(c)、(d))不存在此类尺寸不规则的纤维。

(2)两种胶粉均由常温研磨法制备,胶粉表面粗糙,有较大的比表面积,有益于胶粉与沥青之间的相互作用。

(3)传统的常温研磨工艺不能完全脱离纤维,仍有部分纤维与硫化胶粉结合在一起。

3.2 轮胎橡胶粉成分分析

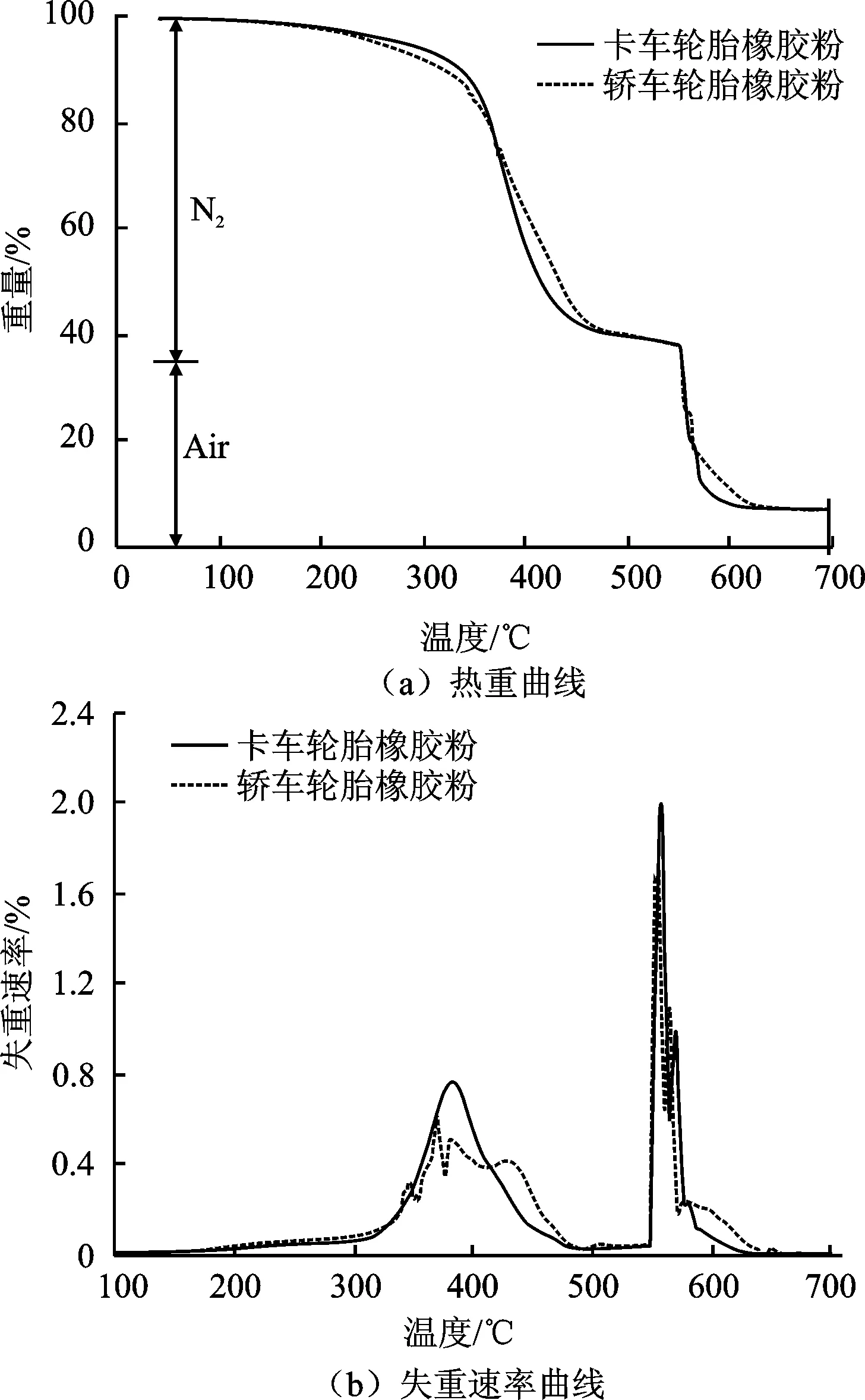

轮胎橡胶粉的热重分析曲线及成分含量如图4、表5所示。

图4 轮胎橡胶粉的热重分析曲线

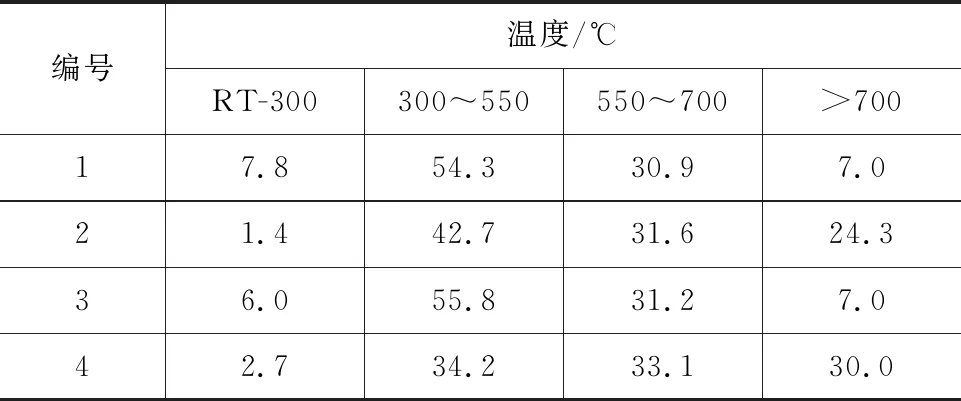

表5 卡车轮胎和轿车轮胎橡胶粉中组分重量随温度的变化率

由图4、表5可知:

(1)两种橡胶粉的TGA曲线均为两个台阶,前一个主要是橡胶烃分解,而后一个则为炭黑的分解。

(2)卡车轮胎在380 ℃出现热重分解峰,根据相关文献,此处为天然橡胶(NR)的分解峰,说明卡车轮胎橡胶粉的橡胶烃以天然橡胶(NR)为主。

(3)轮胎橡胶粉的失重速率曲线波动较为明显,这是因为橡胶烃分解过程中混杂有纤维的分解。

(4)轮胎橡胶粉的失重速率曲线在440 ℃处出现的峰值表明轮胎含有部分合成橡胶。

4 不同因素对高黏复合改性橡胶沥青的影响

4.1 剪切工艺

本次试验通过剪切工艺,使用卡车轮胎胶粉制备高黏复合改性橡胶沥青,研究剪切对高黏复合改性橡胶沥青的影响时,剪切速率设定为4 000 r·min-1。

4.1.1 剪切工艺对胶粉粒径的影响

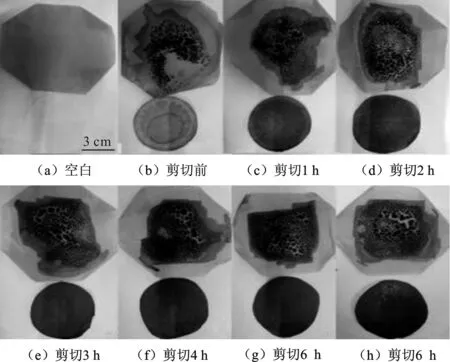

高黏复合改性橡胶沥青剪切后的宏观形貌如图5所示。

图5 高黏复合改性橡胶沥青剪切后的宏观形貌

由图5可见:

(1)初混后胶粉与SBS改性沥青分离明显,剪切1 h后胶粉粒径明显减小,表面趋于光滑。

(2)随着剪切时间的延长,胶粉粒径不断减小,与改性沥青之间的相容性明显提高。

(3)在剪切过程中橡胶粉经历了自身溶胀造成体积增大与剪切机剪切变细两种作用的共同影响,而在后者占据明显优势的情况下橡胶粉粒径急剧减小。

4.1.2 剪切工艺对残留胶粉量的影响

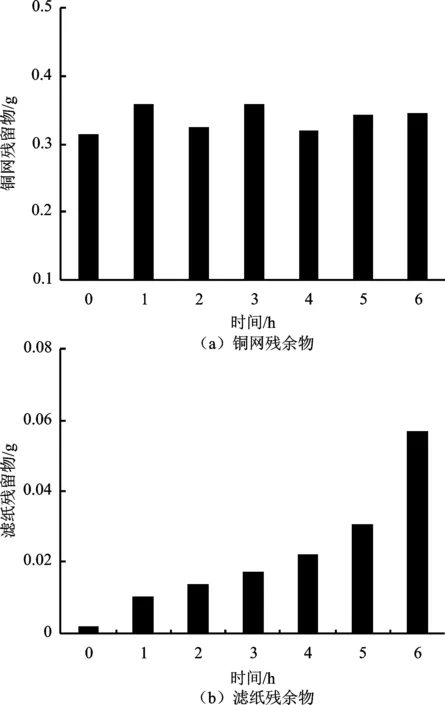

抽滤后铜网及滤纸残留质量如图6所示。

图6 抽滤后铜网及滤纸残留情况

如图6所示,随着剪切时间的延长,残留在铜网表面的胶粉粒径逐渐减小、而滤纸上的残留物逐渐增多。说明随剪切时间增加,胶粉粒径减小。

(1)轿车轮胎制得的高黏复合改性橡胶沥青残余物分析。

轿车轮胎橡胶粉制得的高黏复合改性橡胶沥青经过甲苯溶解分离后铜网残余物与滤纸残余物如图7所示。

图7 轿车轮胎橡胶粉剪切后甲苯溶解分离

由图7可知,在二级分离过程中500目(25 μm)铜网上的胶粉残余质量一直处于波动状态。根据关于相互作用的研究,在溶胀过程中轮胎橡胶的质量损失率较小,而溶胀后橡胶抽提后质量损失率较初始质量损失率甚至会出现负增长,其原因可能是改性沥青与橡胶粉之间的结合未因甲苯溶剂的溶解而破坏。因此轮胎橡胶粉在剪切后残余质量亦在一定的范围内波动。

滤纸上的残留物质量随剪切时间的增加呈增大趋势,其中剪切1 h后的残留质量增长率最大(图7(b)),说明剪切过程产生了很多微米级的颗粒,而且随着剪切时间延长,颗粒数目增加。

(2)卡车轮胎制得的高黏复合改性橡胶沥青残余物分析。

卡车轮胎橡胶粉制得的高黏复合改性橡胶沥青经过剪切,甲苯溶解分离后铜网残余物与滤纸残余物如图8所示。

图8 卡车轮胎橡胶粉剪切后甲苯溶解分离

由图8可知,卡车轮胎橡胶粉经历不同的剪切时间后,铜网和滤纸的残留物质量变化规律与轿车轮胎橡胶粉明显不同。如图8(a)所示,在剪切的1~4 h内铜网的残留物质量基本保持不变,从5 h开始出现明显的减少,根据对橡胶粉和改性沥青之间相互作用的分析,4 h是橡胶粉与改性沥青相互作用发生质变的转折点,4 h后橡胶粉会出现大规模的分解。因此可以推测在加工过程中的剪切作用只对大尺度橡胶粉粒子有较好的细化作用,而不能将已达到一定微米尺度的粒子继续细化,若想使橡胶粉颗粒继续细化,必须通过改性沥青的作用使橡胶粉自身降解。

而图8(b)充分验证了上述分析,在4 h前滤纸残余物很少,从5 h 开始出现大幅度增加。当然,剪切作用对于橡胶粉自身的降解是相互影响的,剪切作用可迅速减少胶粉粒径,增大比表面积,增强相互作用效果;橡胶粉在与沥青相互作用过程中造成橡胶粉颗粒的体积膨胀提高了有效剪切的次数,同时相互作用过程中橡胶粉交联密度降低,分子链断裂也有益于剪切作用。

4.1.3 剪切过程中胶粉与沥青间的物质交换

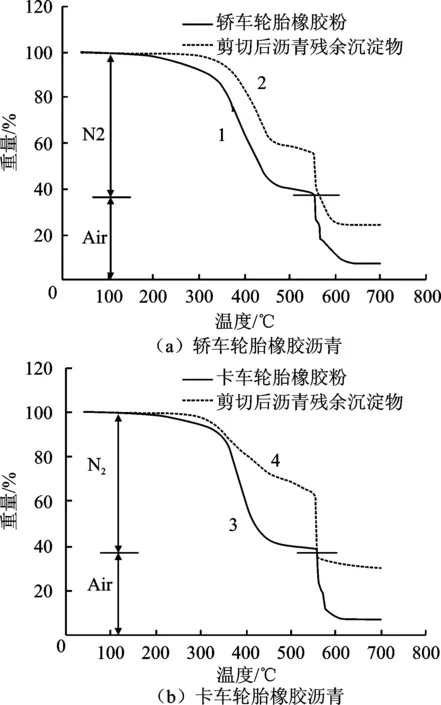

对轿车、卡车轮胎橡胶粉残余沥青按热重分析试样制备方法进行甲苯稀释得到沉淀物,烘干后进行热重分析,研究经剪切后胶粉与沥青间的作用。

轿车、卡车轮胎橡胶粉残余沥青甲苯稀释沉淀物如图9所示,残余沥青经甲苯稀释静置沉淀后得到的残留物,经烘干后的热重分析如图10所示。

图9 残余沥青甲苯稀释沉淀物

图10 沥青沉淀物热重分析

沥青沉淀物与胶粉成分对比见表6。

由表6可知,两种胶粉沉淀物的炭黑相对含量均增大,而无机填料的相对含量也大幅增加,说明剪切作用细化胶粉的同时会造成炭黑、无机填料的分离,从而与胶粉主体分离,分散到沥青中。另外,卡车轮胎橡胶粉制得的橡胶沥青沉淀物的相对含量均比轿车轮胎橡胶粉高,说明相同条件下剪切对卡车轮胎橡胶粉的影响更为显著。

表6 沉淀物与胶粉成分对比

通过对轿车轮胎橡胶粉与卡车轮胎橡胶粉的表面形貌、成分进行分析,以及剪切对高黏复合改性橡胶沥青的影响分析可知,两种胶粉的表面形貌虽有所区别,但是其成分相差不大。两种胶粉与沥青经过剪切后,残余物与沉淀物也均相差较小,因此二者均可以用于制备高黏复合改性橡胶沥青,本项目中选用卡车轮胎橡胶粉制备高黏复合改性橡胶沥青。

4.2 螺杆挤出温度

不同螺杆挤出温度下制备的橡胶粉,通过改性得到的高黏复合改性橡胶沥青性能有所差别,因此确定合适的螺杆挤出温度对于制备出高性能的高黏复合改性橡胶沥青具有重要意义。

橡胶粉制备:通过螺杆挤出机制备脱硫胶粉,挤出温度为240 ℃、260 ℃、280 ℃和300 ℃。

高黏复合改性橡胶沥青制备:按照表4中的加工工艺5制备高黏复合改性橡胶沥青。

试验方法:采用扫描电镜试验以观测通过高黏复合改性橡胶沥青的微观形态,通过针入度、软化点、延度及黏度试验评价高黏复合改性橡胶沥青的常规性能。

4.2.1 挤出温度对脱硫胶粉溶胶含量的影响

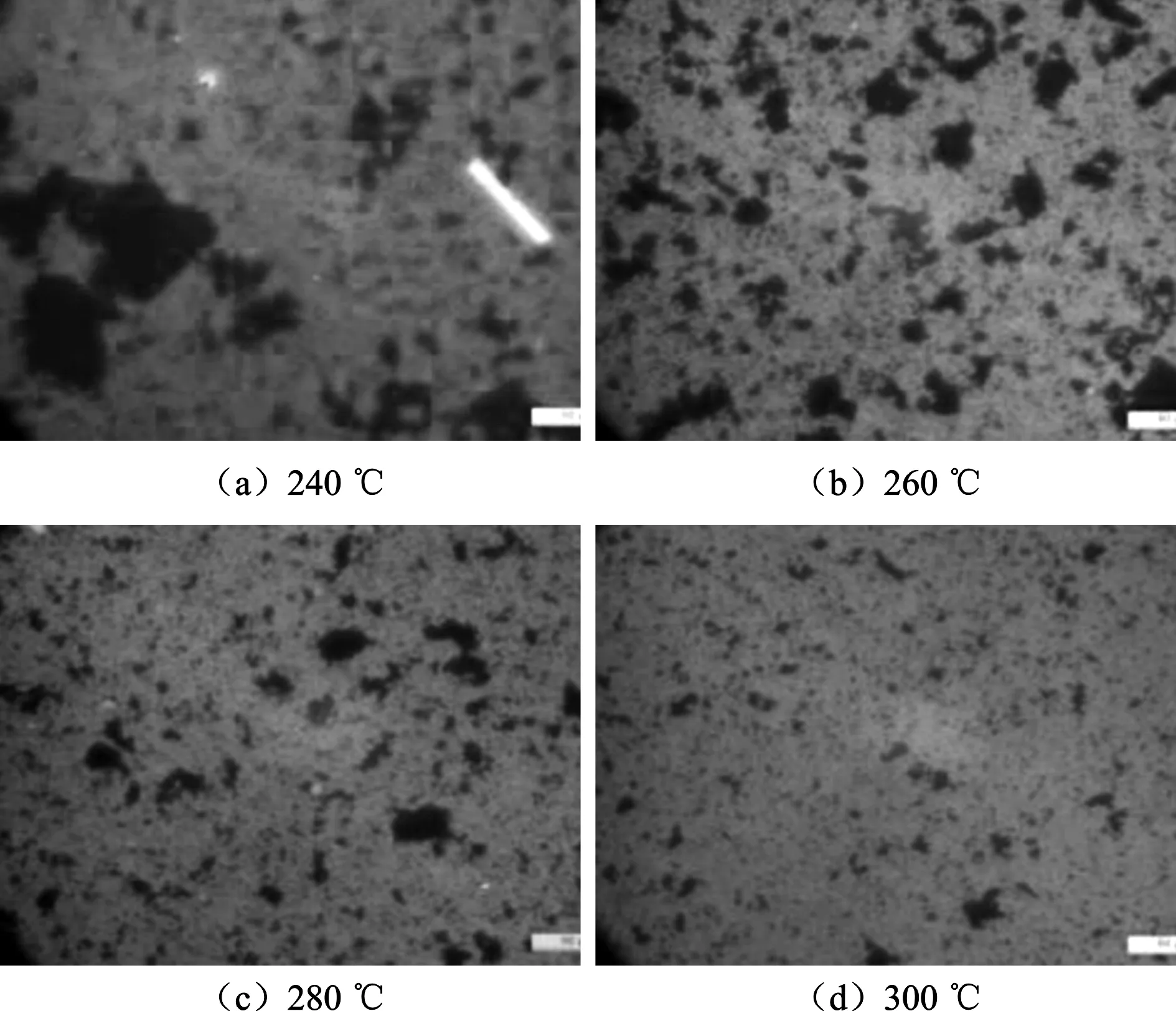

在240 ℃、260 ℃、280 ℃和300 ℃四种不同挤出温度下制备的脱硫胶粉如图11所示,不同温度下脱硫胶粉溶胶含量如图12所示。

图11 不同挤出温度下制备的脱硫胶粉

由图12可知,螺杆挤出工艺能够大幅提高胶粉的溶胶含量,且随挤出温度的升高,溶胶含量呈增大趋势。这是因为在高温剪切过程中,胶粉发生脱硫降解,宏观上胶粉粒径减小,微观上交联密度降低,可溶性组分增多,且当挤出温度达到280 ℃时,沥青溶胶含量增大了23.3%,挤出温度升高至300 ℃时,溶胶含量未出现明显增大,因此,从沥青的溶胶含量看,280 ℃的挤出温度最为合适。

图12 脱硫胶粉溶胶含量

4.2.2 挤出温度对高黏复合改性橡胶沥青微观形态的影响

不同挤出温度下高黏复合改性橡胶沥青的微观结构如图13所示。

如图13(a)所示,240 ℃挤出温度下制备的胶粉,其部分粒径减小,但仍有大部分胶粉粒径大于50m,并且有纤维存在。随着挤出温度逐渐提高,胶粉粒径不断减小。当挤出温度达到280 ℃和300 ℃时,大部分胶粉粒径能达到10m以下,改性体系颜色变暗,有部分炭黑析出,更易制备性能优异的高黏复合改性橡胶沥青。

图13 不同挤出温度下高黏复合改性橡胶沥青微观结构

4.2.3 挤出温度对高黏复合改性橡胶沥青常规性能的影响

不同挤出温度下高黏复合改性橡胶沥青常规性能见表7。由表7可知:

表7 不同挤出温度下高黏复合改性橡胶沥青的常规性能

(1)挤出温度越高,胶粉的脱硫降解程度愈大,高黏复合改性橡胶沥青针入度逐渐增大,软化点与黏度也呈增大趋势。这是因为胶粉挤出过程造成粒径减小、交联密度大幅降低,胶粉有效吸收了沥青中的轻质组分和蜡分,从而提高了沥青的高温性能及黏度。

(2)挤出温度升高,高黏复合改性橡胶沥青老化前后的延度呈增大趋势,在280 ℃时,其延度增长幅度最大,当挤出温度增大到300 ℃时,其延度降低幅度明显。

因此,综合高黏复合改性橡胶沥青在不同挤出温度下的各项性能,制备胶粉的螺杆挤出温度确定为280 ℃。

5 高黏复合改性橡胶沥青加工工艺的确定

5.1 不同工艺条件下高黏复合改性橡胶沥青的常规性能

不同工艺下高黏复合改性橡胶沥青性能见表8。

由表8可知:

表8 不同工艺下改性沥青性能

(1)对比剪切工艺1、2、3,随着加工条件(剪切温度、时间、脱硫剂)的增强,轮胎橡胶沥青的针入度减小,软化点、延度及黏度均逐渐增大。说明剪切作用细化了胶粉,而加入脱硫剂造成硫化橡胶粉网络结构的破坏,提高了胶粉的降解程度,提高了沥青的性能。

(2)对比螺杆挤出工艺4、5,其是通过螺杆挤出的脱硫胶粉制备改性沥青,从性能指标来看,相较于剪切工艺(工艺1、2、3),通过螺杆挤出工艺制备的高黏复合改性橡胶沥青针入度变化不大,但软化点和黏度增大,所以,螺杆挤出通过力化学作用破坏了轮胎橡胶粉的三维网络结构,在制备橡胶沥青时不仅提高了与沥青相互作用的效果、降低了反应时间,更降低了反应温度,减少了生产过程中的烟气排放。其黏度的改变为脱硫胶粉的高掺量以及复合改性沥青的制备提供了可能性,因此,螺杆挤出工艺制备的高黏复合改性橡胶沥青更易用于现场施工。

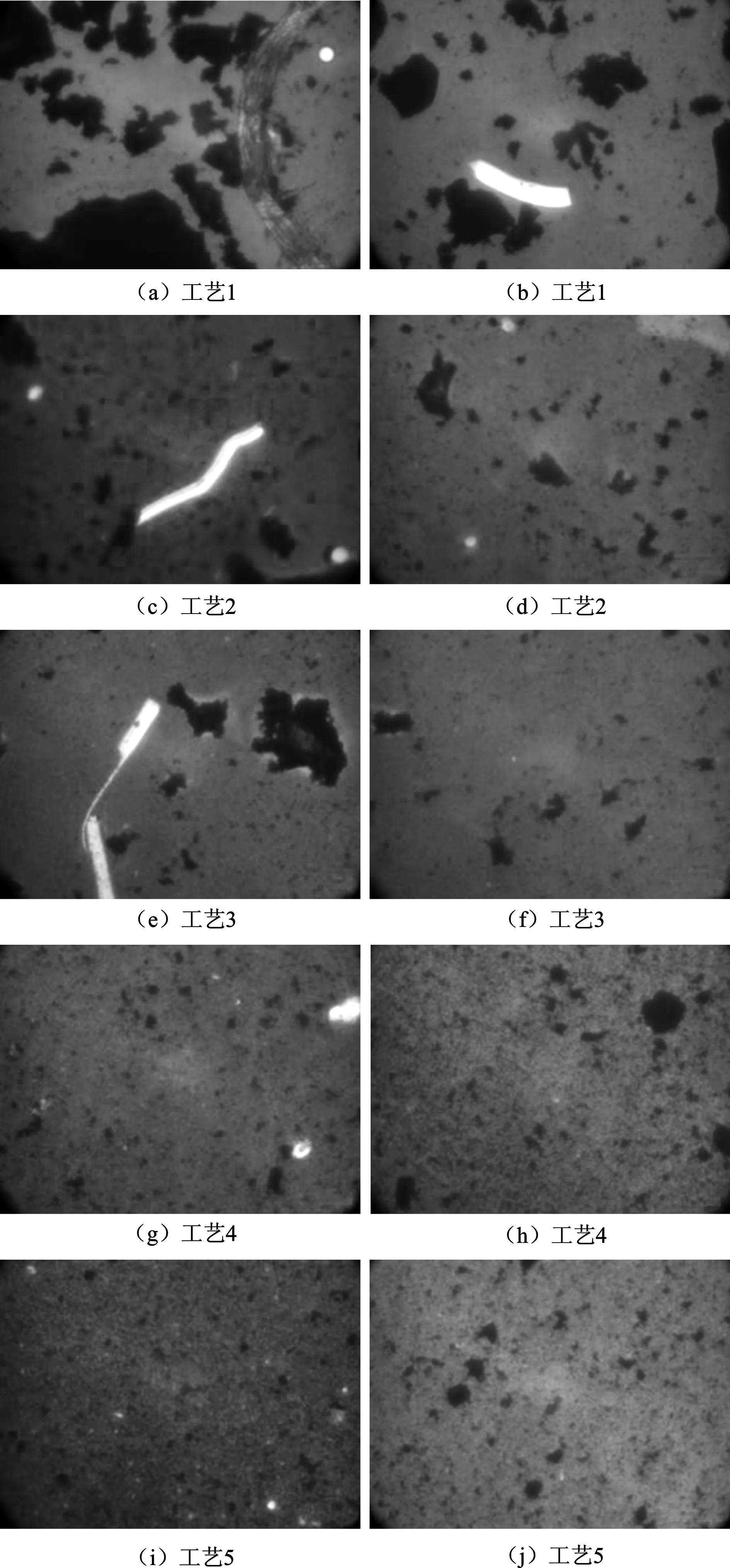

(3)与工艺4相比,工艺5条件下沥青的软化点、延度、黏度和弹性恢复均增大,可见工艺5对沥青的性能提高显著,综合其常规性能指标来看,工艺5是最适用于制备高黏复合改性橡胶沥青的加工方法。

5.2 不同工艺条件下高黏复合改性橡胶沥青的微观结构

不同工艺条件高黏复合改性橡胶沥青的扫描电子显微镜(SEM)如图14所示。

图14 不同工艺下高黏复合改性橡胶沥青的SEM图

由图14可以看出:

(1)胶粉的粒径尺寸对其与改性沥青的相互作用有很大的影响。一般来说,粒径越小,越有利于相互作用。

(3)传统的剪切工艺(工艺1、2、3)不能改变改性体系中纤维的尺度,不溶的纤维对改性沥青的性能有一定的影响,成为可能的应力集中点,影响了整体性能。

(4)橡胶粉经过螺杆挤出脱硫后,从微观结构图(g)、(h)、(i)、(j)可见纤维原有形态已经破坏,相尺度减小,其中工艺5下轮胎橡胶粉粒径最小,因此,从微观形态来看,工艺5也是最适用于制备高黏复合改性橡胶沥青的加工方法。

6 结 语

针对不同类型车型轮胎,通过不同工艺制备高黏复合改性橡胶沥青,研究了剪切工艺与螺杆挤出工艺对高黏复合改性橡胶沥青的性能影响,得到以下结论。

(1)对两种类型橡胶粉采用扫描电镜试验进行微观形态分析,发现轿车轮胎橡胶粉中含有20~500 μm、直径为5~10 μm的纤维,而卡车轮胎胶粉不存在此类尺寸不规则的纤维。因此,传统的常温研磨工艺不能完全脱离纤维,仍有部分纤维与硫化胶粉结合在一起。

(2)通过两种类型橡胶粉的热重分析试验结果可知,卡车轮胎以天然橡胶粉NR为主,轿车轮胎以合成橡胶粉为主。

(3)通过分析不同挤出温度下脱硫胶粉的溶胶含量及高黏复合改性橡胶沥青的性能可知,280 ℃下脱硫胶粉的溶胶含量含量较高,且高黏复合改性橡胶沥青的性能较好,所以,制备脱硫胶粉的螺杆挤出温度以280 ℃为宜。

(4)通过对5种高黏复合改性橡胶沥青的加工工艺进行对比分析,确定了高黏复合改性橡胶沥青的最优加工工艺:将石油树脂、420型脱硫剂与硫化胶粉均匀混合,于120 ℃下反应72 h,随后在280 ℃的螺杆挤出机中进行脱硫;然后将基质沥青加热到180 ℃,加入脱硫胶粉,在4 000 r·min-1的转速下剪切分散15 min,再加入SBS剪切30 min,最后掺入一定比例的硫磺粉剪切搅拌15 min。