不同因素对复合橡胶沥青高温性能影响研究

2020-08-20曹支才李文博马庆伟王光辉

曹支才,李文博,郭 平,马庆伟,王光辉

(1.陕西省交通建设集团公司,陕西 西安 710075;2.西安科技大学 建筑与土木工程学院,陕西 西安 710054; 3.西安公路研究院,陕西 西安 710065;4.中北工程设计咨询有限公司,陕西 西安 710068)

0 引 言

橡胶沥青在低温性能方面具有优良特性,且已被用于一些路面的建设,但其在高温性能方面存在的稳定性问题还有待充分研究,因此橡胶沥青还未被大面积推广应用[1-4]。有关专家已针对橡胶沥青的高温性能做了一些工作,夏玮[4]探究了橡胶沥青的路用及高温性能与施工工艺的关系,得出了搅拌时间、胶粉目数和掺量对橡胶沥青性能的影响规律。肖川[5]采用通过一系列试验得到了橡胶沥青的制备工艺方案,并经过动态剪切流变试验得出结论:一定程度上将橡胶沥青粉胶比减小,且利用水泥作为填料将矿粉取代,能够改善其混合料的高温性能。张娟、弥海晨[6-7]等发现橡胶沥青混合料的高温性能随着橡胶沥青的软化点、黏度提高而增加;影响橡胶沥青高温性能的主要因素有橡胶粉的目数及掺量等,目数及掺量越大,橡胶沥青及其混合料的高温性能就越强。

科研人员已经发现SBS对于橡胶沥青及其混合料的高温性能有较大的改善。本文采用高温指标软化点和黏度,通过8种不一样的方法制备复合橡胶沥青,通过高温性能的试验结果选择最佳的制备工艺,最后通过正交试验确立复合橡胶沥青胶粉的目数和掺量以及SBS的掺量,并探究加热次数对CR/SBS的性能影响。

本文的研究将促进橡胶沥青及混合料的广泛应用,促进废旧轮胎的回收利用并提升路面性能,对构建可持续发展的社会具有一定的意义。

1 材料及试验

1.1 材料

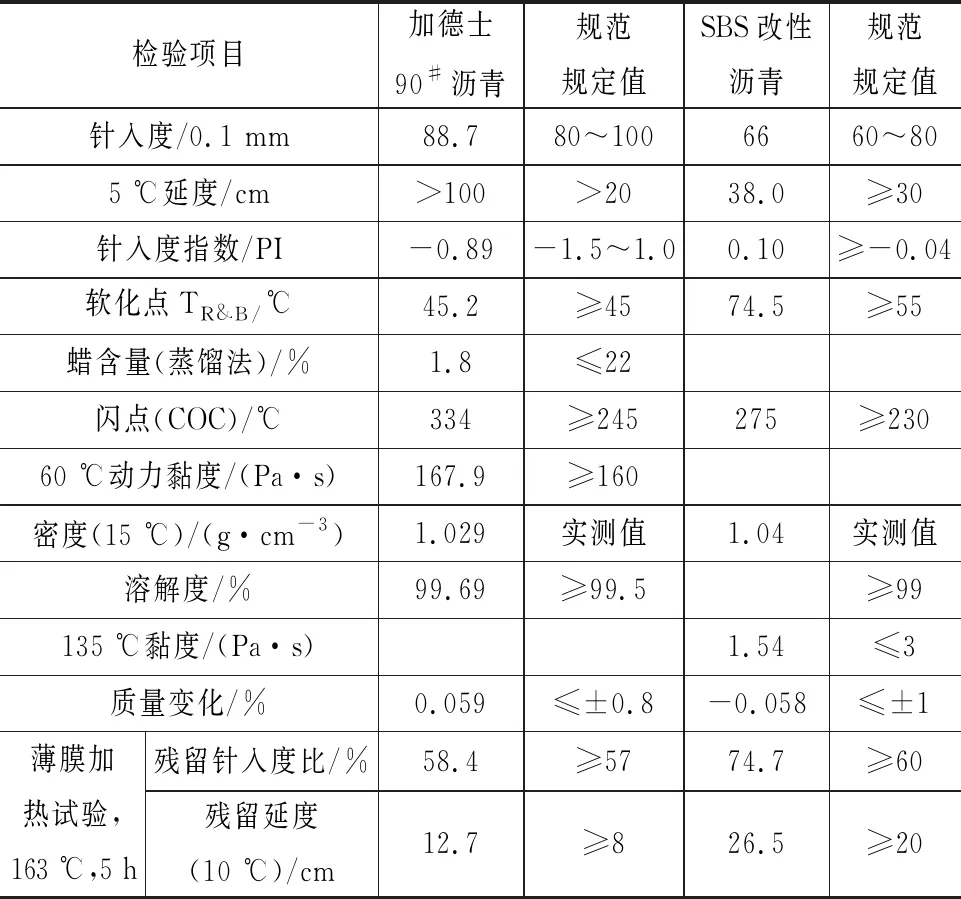

(1)沥青。本文所用基质沥青为90#基质沥青,改性沥青为SBS改性沥青,相关试验技术指标见表1。

表1 沥青相关性质

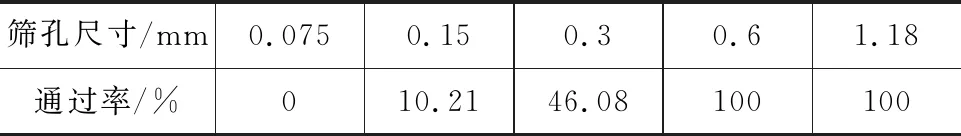

(2)胶粉。本文用到的胶粉为福建某橡胶厂生产的胶粉,目数为30目、40目和60目。胶粉筛分结果见表2,胶粉的化学技术指标见表3。

表2 胶粉筛分结果

表3 胶粉化学技术指标

(3)SBS改性剂。本文所用SBS改性剂为岳阳某品牌的4303星型改性剂。

1.2 试验方案

1.2.1 复合橡胶沥青制备工艺初定

影响复合橡胶改性沥青性能的因素主要分为内在和外在两个方面,内因是胶粉及SBS材料自身的性能,外因是复合橡胶制备方法的差异[8]。目前,橡胶沥青以及SBS改性沥青的加工工艺都比较成熟。对于复合橡胶沥青而言,还存在一个重要的影响因素,即是SBS和胶粉在制备时的加入次序,本文在其他变量都确定的前提下,探究SBS及胶粉加入次序的差别对性能的影响,确立其最佳制备工艺。根据以往文献中提到的[9-12]不同复合橡胶沥青的加工工艺,本文设计了4个方案,具体方案见表4。

表4 不同的复合橡胶沥青试验方案

1.2.2 复合橡胶沥青制备工艺确定

为了更加准确地确定较好的试验方案,不仅需要考虑沥青的性能,也要注重混合料的性能[13-14]。故在方案1、2、3、4的结果上,以每个方案中高温性能较好的工艺A制备复合沥青,成型车辙板,进行相关试验。

1.2.3 高温性能较优的复合橡胶沥青材料组成研究

根据相关文献研究[15-16],胶粉掺量、SBS掺量和胶粉目数是影响复合橡胶沥青高温性能的三大主要因素。在之前确立的复合橡胶沥青制备工艺的基础上,设计正交试验,对3种因素进行研究,分别为A、B、C,每个因素确定3种水平,正交表为L9(34)。

1.2.4 加热次数对复合橡胶沥青的性能影响研究

多次加热后,由于老化,沥青的相关性能可能会发生变化,为了探究复合橡胶沥青在经过多次加热后高温性能及储存稳定性的变化,选取软化点、粘度以及离析管顶部与底部的软化点差为指标,分别对比SBS改性沥青、橡胶沥青与复合橡胶沥青这3个指标的改变情况,并通过荧光显微图进行微观分析。

2 试验结果与讨论

2.1 不同方案制备的复合橡胶沥青性能

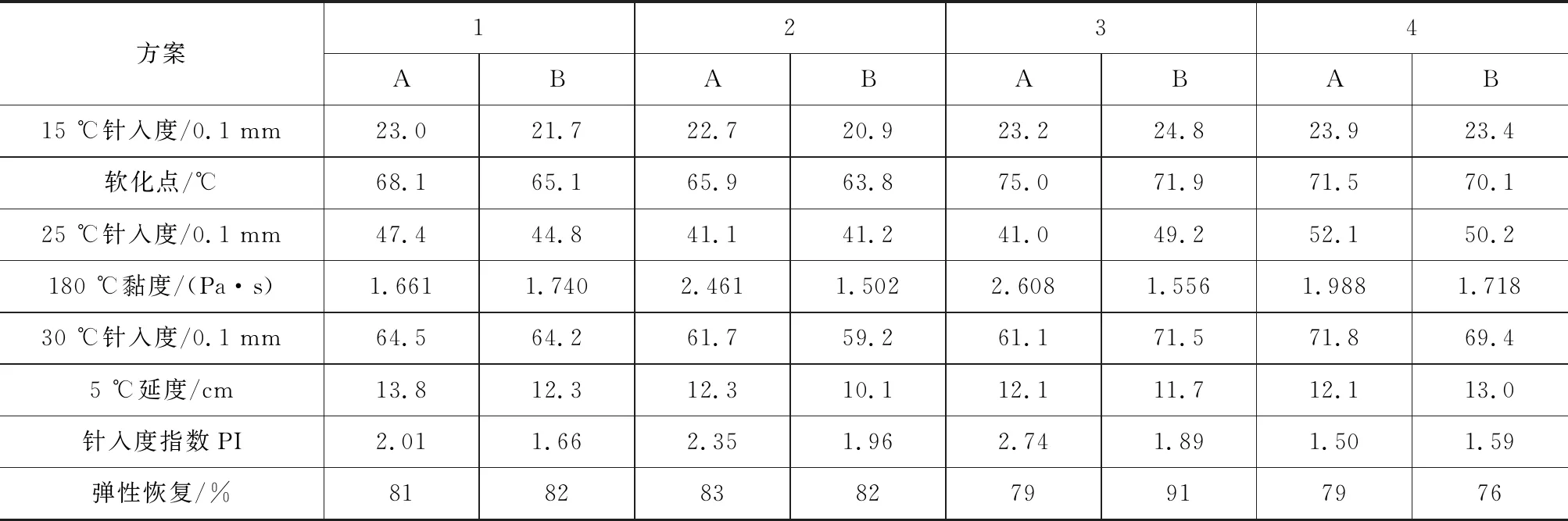

根据表4的试验方案制成的复合橡胶沥青性能试验结果见表5。

通过软化点、黏度和针入度指数等指标来选择性能较优的制备方案。从表5可看出:方案1中工艺A和B的软化点和180 ℃黏度无显著差别,即2种工艺无明显区别,也就是加入SBS改性剂前后,剪切与搅拌的次序对复合橡胶沥青的高温性能无明显影响。总体上,方案1中工艺A制备的复合橡胶沥青高温性能稍好。方案2中两种工艺的软化点只相差了2.1 ℃,但工艺A的180 ℃黏度较工艺B提高了0.959 Pa·s,可看出二次剪切后,复合橡胶沥青的软化点无明显变化,黏度会降低。重点考虑软化点,方案2里工艺A制备的复合橡胶沥青高温性能较好。方案3里两种工艺的软化点相差了3.1 ℃,工艺A较工艺B的180 ℃黏度提高了1.052 Pa·s,可看出剪切时间对复合橡胶沥青的软化点无明显影响,对黏度影响明显,随着剪切时间的变长,黏度会渐渐降低。重点考虑软化点,方案3中工艺A制备的复合橡胶沥青高温性能较好。方案4中工艺A比工艺B的软化点只高了1.4 ℃,180 ℃黏度只高了0.281 Pa·s,能看出两种工艺差别不大,即往橡胶沥青中加SBS改性剂或往SBS改性沥青中加胶粉对复合橡胶沥青高温性能无明显影响。相比较而言,方案4中工艺A制备的复合橡胶沥青高温性能稍好。

表5 不同复合橡胶沥青试验方案的试验结果

综合针入度、延度等指标来看,4种方案中工艺A的性能都要强于工艺B。SBS改性剂加入至橡胶沥青后,复合橡胶沥青的软化点有了一定程度的提高,说明其高温性能有了相应的改善。由于在制备工艺中存在剪切的步骤,因此复合橡胶沥青的黏度变小。复合橡胶沥青的针入度指数都大于不添加SBS改性剂的橡胶沥青,说明其对温度的敏感性较小,低温性能也有改善。综合来看,复合橡胶沥青的高低温性能都有提高。

2.2 复合橡胶沥青制备工艺确定

4种方案的复合橡胶沥青混合料高温性能见表6。

通过表6能够看出,4种方案中,从软化点、动稳定度等指标来分析,方案3工艺A制备的复合橡胶沥青软化点(75.1 ℃)、PI(2.69)、黏度(2.596 Pa·s)等性能表现较好,且混合料高温性能优良,动稳定度(5 401 次·mm-1)最高,相对变形(2.89%)最小。方案3工艺A的制备工艺流程也相对简单。因此,以方案3工艺A为后文研究中复合橡胶沥青的制备工艺。

表6 4种复合橡胶沥青的试验方案结果

2.3 复合橡胶沥青材料组成确定

由于试验变量较多,为简化试验次数,故采用正交试验,试验结果及方差分析表如表7、8所示。

表7 正交试验结果

查表易知当α=10%时,F0.1(2,2)=9,对比表8,对于复合橡胶沥青的软化点,FB=10.72>9,FA=1.79<9,FC=1.28<9,所以只有SBS掺量对软化点影响较大,胶粉掺量以及目数对软化点无显著影响。对于复合橡胶沥青的黏度,FA=24.77>9,FB=5.18<9,FC=0.05<9,只有胶粉掺量对黏度影响较大,SBS掺量以及胶粉目数对黏度影响不大。对于复合橡胶沥青的针入度指数PI,FA=16.46>9,FB=0.90<9,FC=1.56<9,只有胶粉掺量对PI有显著影响,SBS掺量以及胶粉目数对PI影响不大。

表8 正交试验方差分析表

因此,SBS掺量对复合橡胶沥青的高温性能指标软化点有显著影响,软化点会随着掺量的增大而增大;胶粉掺量以及胶粉目数对软化点影响不大。胶粉掺量对黏度和针入度指数PI有显著影响,黏度和针入度指数PI会随着掺量的增大而增大;SBS掺量以及胶粉目数对黏度、PI影响不大。综上,考虑到SBS改性剂及较细胶粉的成本较大等现实原因,确定复合橡胶沥青材料组成为:17%胶粉、2% SBS和40目胶粉。

2.4 加热次数对复合橡胶沥青性能影响研究

2.4.1 加热次数对高温性能影响

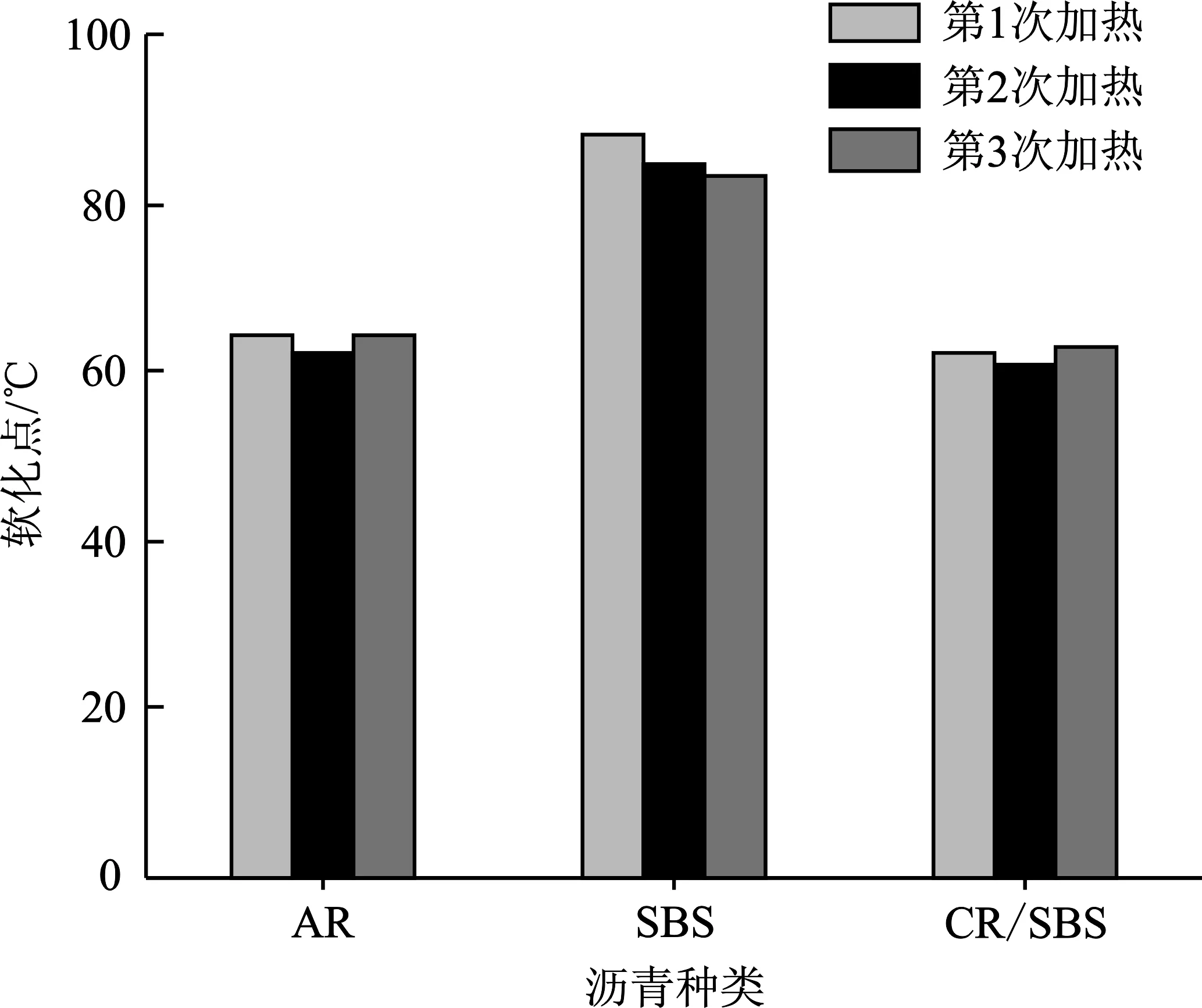

由图1可以看出AR的软化点随加热次数的变化相差不大,可看出经不同加热次数后,AR的高温性能保持不变。SBS改性沥青加热后,软化点有了一定幅度的下降,第3次加热后软化点相比第1次降低了5.1 ℃,说明多次加热后,沥青的高温性能有一定程度的变差。复合橡胶沥青的软化点保持得较为稳定,多次加热后,其高温性能无较大变化。

图1 多次加热后软化点变化

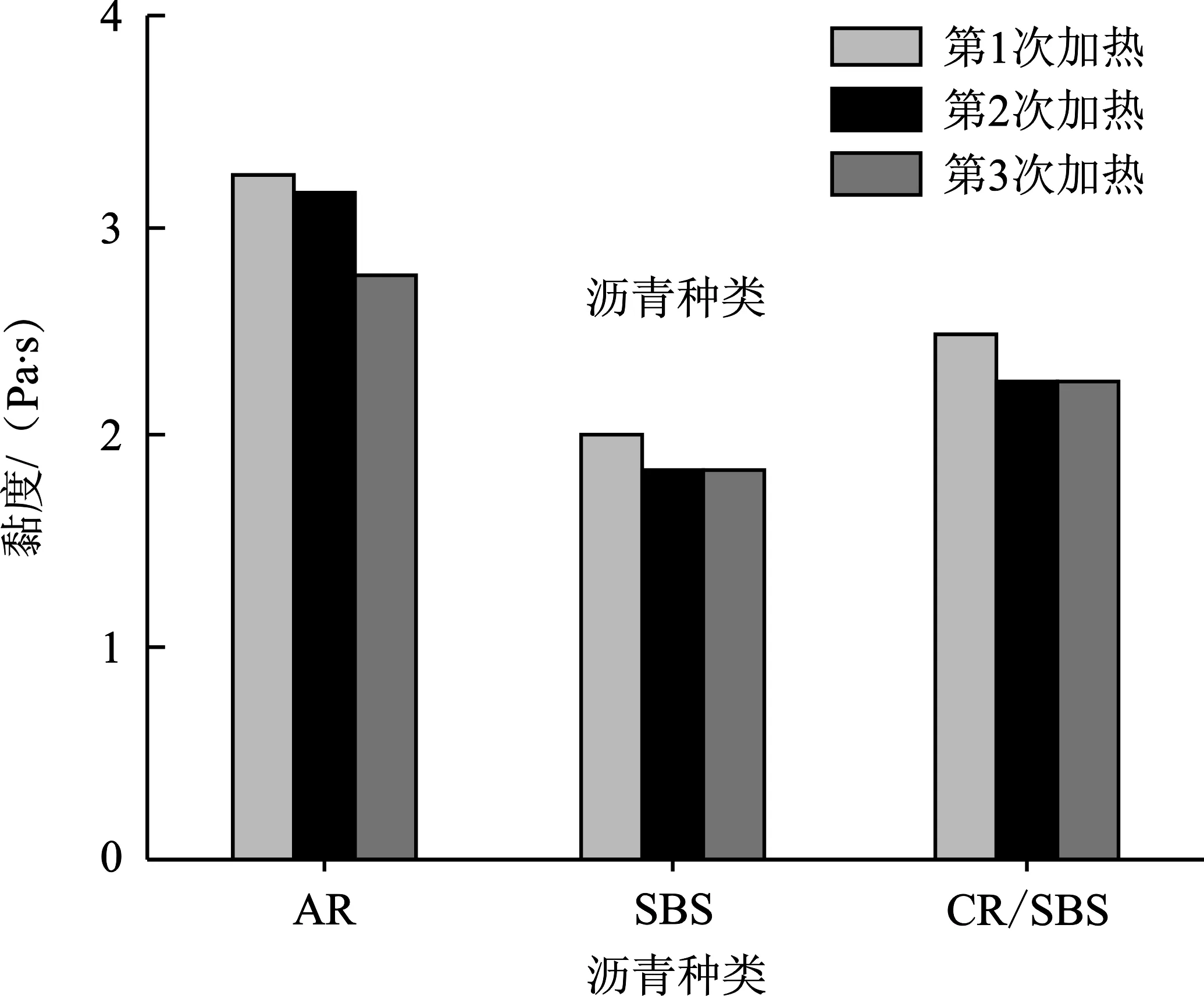

从图2能够看出加热次数变多,橡胶沥青的180 ℃黏度随之变小,第3次加热后,黏度相比第1次降低了0.5 Pa·s,AR的高温性能略有降低。SBS的135 ℃黏度随加热次数的增加而减小,但降低幅度并不大,第2次与第3次加热后相比第1次分别降低了0.152 Pa·s与0.173 Pa·s,加热后SBS改性沥青的高温性能略有降低。随着加热次数的增加,复合橡胶沥青的180 ℃黏度也随之减小,第2次与第3次加热后相比第1次分别降低了0.223 Pa·s与0.228 Pa·s。说明了经不同加热次数后,复合橡胶沥青的高温性能略有降低。

图2 多次加热后黏度变化

2.4.2 加热次数对稳定性能的影响

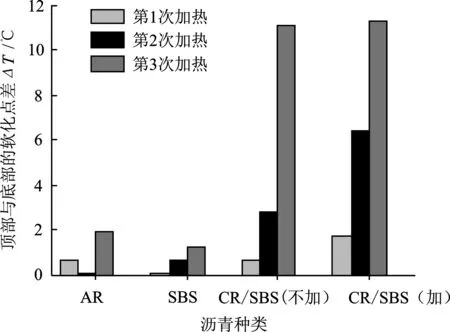

为研究CR/SBS的储存稳定性能,分别对比加入稳定剂和不加稳定剂的CR/SBS与AR,SBS改性沥青多次加热后的软化点差。

由图3可以看出,多次加热后AR与SBS改性沥青的稳定性能仍较好。3次加热后离析试验顶部和底部的软化点之差都在改性沥青储存稳定性要求的2.5 ℃之内。加与未加稳定剂的CR/SBS在第1次加热后的软化点温度差尚符合要求,但第2次加热及第3次加热后,软化点温度差较大,超过了规定值,因此多次加热后CR/SBS的稳定性能较差,且由图3可知,加入稳定剂与未加稳定剂,复合橡胶沥青在经过多次加热后,软化点都会在10 ℃以上,所以稳定剂对于复合橡胶沥青储存稳定性的改善并无作用。

图3 多次加热后不同沥青的软化点差

2.4.3 荧光显微图分析

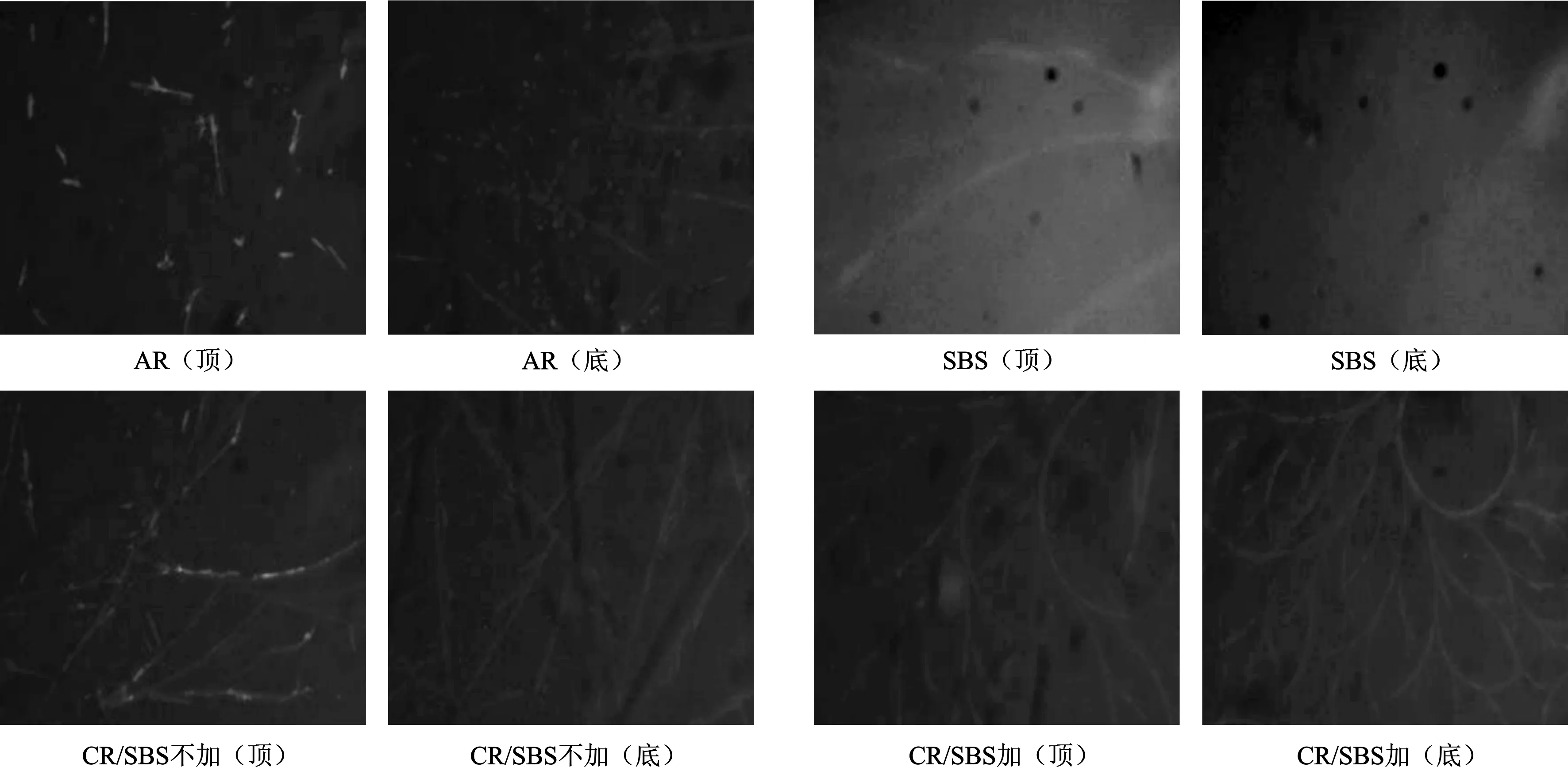

为了分析复合橡胶沥青多次加热后稳定性能差的原因,利用荧光显微技术观察3种沥青在加热3次后的荧光显微图,结果如图4所示。

由图4可看出:在橡胶沥青中,可以明显看到细长条物质,即胶粉在沥青中的形状为细长条,而不是颗粒状。经过加热后,橡胶沥青顶部和底部的显微荧光无明显差异,稳定性较好,无离析现象发生,与前文试验结果相符。复合橡胶沥青中的SBS改性剂大部分位于底部,处于积聚状态,在受到加热后,SBS改性剂和胶粉相从聚集变为分离。SBS改性剂在图中为黄色点状物质,从图中可以明显看到复合橡胶沥青离析试验中SBS改性剂凝聚在顶部,同时胶粉主要沉积在底部,表明稳定剂对于复合橡胶沥青作用不明显,添加之后复合橡胶沥青仍会发生离析,生产后应尽快使用,避免长时间存放造成离析影响使用效果。

图4 沥青荧光显微图(SBS改性沥青放大400倍,AR及CR/SBS放大100倍)

3 结 语

(1)从改善复合橡胶沥青针入度指数、软化点、黏度及其混合料动稳定度的角度考虑,得出了复合橡胶沥青性能较好的制备工艺为:将胶粉与SBS一起加至烧热沥青中,然后搅拌均匀,温度设为180 ℃下剪切30 min并搅拌30 min,最后在烘箱中溶胀30 min。

(2)设计正交试验,并进行方差分析,研究了SBS掺量、胶粉掺量和胶粉目数对复合橡胶沥青高温性能的影响,结果表明:SBS掺量对软化点有显著影响,胶粉掺量对黏度和针入度指数有显著影响。后续研究中复合橡胶沥青确定材料组成为:17%胶粉、2%SBS和40目胶粉。

(3)对复合橡胶沥青、橡胶沥青和SBS改性沥青进行了加热次数对高温指标和稳定性的影响研究,3种沥青经多次加热后,高温性能都有下降的趋势,但下降不显著;复合橡胶沥青(不加稳定剂)的稳定性较差,其他2种沥青的稳定性较好。多次加热后,通过显微观察,复合橡胶沥青中SBS改性剂与胶粉从聚集变为分散状态,并在底部积聚。