海上风电钢管桩斜桩基础嵌岩施工技术

2020-08-19郭新杰黄炳南

郭新杰,黄炳南

(中交第三航务工程局有限公司厦门分公司,福建 厦门 361006)

0 引言

福建沿海海域海上风电高桩承台基础结构常采用6根或8根直径为φ1.9~2.3 m、斜率为5:1或6:1的钢管桩斜桩进行嵌岩承载施工,受海洋水文地质条件复杂,岩基海床岩面起伏及岩石强度变化较大,海上施工条件恶劣等情况影响,施工工效低下,是影响高桩承台基础施工进度的主要原因。本文依托福清兴化湾海上风电场二期工程,开展了海上风电钢管桩斜桩嵌岩关键施工技术的研究及应用。

1 工程概况

福清兴化湾海上风电场二期项目共30台风机,基础由6根斜率为6:1、直径为φ1.9 m的钢管桩斜桩构成。嵌岩钻机钻头斜向钻孔,深度超越已锤击沉桩就位的钢管桩斜桩桩底标高后继续钻孔,嵌岩段桩体直径为φ1.7 m。这是国内首次在近海海域地质条件复杂、岩面起伏较大的海上风电场中大规模采用钢管桩斜桩嵌岩的高桩承台基础结构。

嵌岩施工区域地质分布依次有淤泥、中粗砂、黏土,场区内基岩岩性主要为燕山晚期花岗岩,按风化状态分为全风化、散体状强风化、碎裂状强风化及弱风化状,中微风化岩石抗压强度集中在120~150 MPa,属于硬岩,岩体完整性好。

嵌岩钻机钻头斜向钻孔,深度超越已锤击沉桩就位的钢管桩斜桩桩底标高后穿越碎裂状强风化花岗岩层长度均大于10 m,嵌岩深度为进入中风化岩层5.1 m,需要进行超长斜桩钻孔、嵌岩施工。

2 研究背景

采用传统的在贝雷梁装配式嵌岩施工钢平台上配置1台35 t门机,对角桩桩位处配置2台正循环回旋钻机,并辅助配置3 000 t多功能运输驳及1台80 t履带吊进行海上钢管桩斜桩嵌岩施工[1-2]。施工工效低,施工成本高。为提高施工工效,降低施工成本,有必要依托本工程,研究导管架整体式嵌岩施工钢平台结构及其与嵌岩设备、履带吊机、辅助生产设施一体化装拆技术,研制破碎极硬岩石的反循环钻机的滚刀,研究在钢平台上布置嵌岩气举反循环钻机、履带吊机及辅助生产设施进行钢管桩斜桩嵌岩的施工技术,确保在有限的施工窗口期内快速完成海上风电钢管桩斜桩嵌岩施工。

3 方案及特点

新施工技术方案采用在导管架整体式嵌岩施工钢平台上布置1台嵌岩反循环钻机、1台80 t履带吊机进行基础钢管桩斜桩嵌岩施工。取消了原有工艺需要辅助配置的35 t门机与停泊在机位附近的3 000 t多功能运输驳,从而减少了嵌岩钻机的投入数量,将80 t履带吊机转移布置在嵌岩施工钢平台上。嵌岩施工过程中的钻机移位、钻杆、钻头、钢筋笼、零星材料等吊装作业均通过位于施工钢平台上的履带吊机完成,确保钢管桩斜桩嵌岩施工时吊装作业的有效时间,有效地降低了海洋潮流、波浪对钢管桩斜桩嵌岩吊装作业的影响。

所使用的导管架整体式嵌岩施工钢平台利用已沉设高桩承台基础钢管桩及其桩顶的夹桩H型钢或承台封底钢筋混凝土结构作为承重结构,采用模块化设计制造,一次性整体吊装方案。该施工钢平台具有制作精度高、安装与拆除快速、安全可靠的优点,能适应不同桩径(φ1.9 m、φ2.1 m)、不同斜率(5:1或6:1)、不同根数(6根或8根)的钢管桩斜桩嵌岩施工要求,提高了钢平台的周转使用率。同时,在钢平台上配置集装箱、发电机、集渣箱、空压机等装备,满足钢管桩斜桩嵌岩施工过程的生产、生活需要,在钢平台四周设有安全防护栏杆和上下安全爬梯,为施工操作及管理人员提供安全保障。

采用技术先进的三宝SPD200+SPP260反循环钻机,通过运用钻机的气举反循环工作特点,并通过研发专用于破碎极硬岩的反循环钻机滚刀,提高斜桩成孔、清孔施工工效。该滚刀包括主轴、刀壳和破岩齿,其破岩性能指标处于国内领先水平,能够实现对本工程钢管桩斜桩嵌岩岩石强度的全覆盖,显著提高了钻机的破岩能力、嵌岩施工工效及成孔质量,且滚刀的耐磨性能高、更换率低、成本可控。

4 导管架整体式嵌岩施工钢平台设计及优点

4.1 结构设计方案

钢管桩斜桩嵌岩施工钢平台为双层钢管导管架整体式平台结构,平台高度2 m,上层钢管框架长28.5 m、宽26.5 m,下层钢管框架长24.5 m、宽22.5 m。钢平台上、下层钢管框架及上下层连接均采用φ500 mm、δ12 mm的无缝钢管;钢平台上层钢管框架内空间沿长度方向加设间距为90 cm的加强钢管,加强钢管采用φ300 mm、δ6 mm的无缝钢管;钢平台面层采用间距30 cm的Ⅰ14工字钢分配梁和δ5 mm花纹钢板面板组焊而成。在每个钢平台上布置1台三宝钻机(最大扭矩160 kN·m)、钻杆1套、空压机1台、发电机1台、住人集装箱 4个、油箱 1个、平衡器和导管放区、沉淀箱1个、80 t履带式起重机1台、液压动力站1个,φ48 mm×3.5 mm钢管栏杆立柱及水平杆护栏4组。平台结构及设备布置如图1和图2所示。

图1 钢平台立面图Fig.1 Layout plan of steel platform

图2 钢平台平面布置图Fig.2 Elevation of steel platform

4.2 结构优点

采用导管架整体式嵌岩施工钢平台,改变了传统贝雷梁装配式嵌岩施工钢平台的搭拆工艺,节约了大量的海上钢平台搭设与拆除作业时间。

钢平台结构通过建立力学模型进行设计计算,具有更好的整体性和结构安全稳定性,避免了采用贝雷梁搭设平台应力集中的安全问题,钢平台可与嵌岩设备、履带吊机、辅助设施整体安装拆卸,操作方便,减少了平台搭设的施工作业人数,平台装拆的施工进度及安全得到充分保障。在钢平台上配置的80 t履带吊可完成钢管桩斜桩嵌岩各工序辅助吊装作业,确保嵌岩工序起重吊装作业的有效时间,节约了多功能驳船等船机费用。

5 主要施工方案

5.1 工艺流程

钢管桩斜桩沉桩→钢管桩之间夹桩(或封底钢筋混凝土)施工,作为钢平台承重结构→模块化导管架整体式嵌岩施工钢平台一次性整体安装就位及焊接加固、验收→嵌岩气举反循环钻机、80 t履带吊、集装箱等机械设备安装及焊接加固、验收→钢管桩嵌岩成孔、清孔、钢筋笼吊装、混凝土灌注施工→嵌岩施工平台拆除[3-5]。

5.2 导管架整体式嵌岩施工钢平台搭设

嵌岩施工钢平台利用焊接在风机基础钢管桩桩顶以下3 m处的夹桩用H型钢作为承重支撑梁,并沿对角钢管桩加焊2根H型钢以加强钢平台承重支撑梁的整体刚度。另外,可采用承台80 cm厚封底钢筋混凝土结构做为承重结构。

采用200 t起重船在嵌岩施工钢平台上布置1台嵌岩气举反循环钻机、1台80 t履带吊机,并配置集装箱、发电机、集渣箱、空压机等装备,对平台上所有嵌岩装备进行焊接加固。钢平台与嵌岩设备、履带吊机、辅助设施采用整体加固吊装工艺,提升了施工钢平台的搭设与拆除工效。

5.3 嵌岩成孔施工新工艺

5.3.1 嵌岩钻机选型及安装就位

针对本工程地质情况进行钻机选型,对于钻孔地质为碎裂状强风化花岗岩+完整坚硬中风化花岗岩岩层,选用三宝SPD200+SPP260全液压气举反循环钻机并配置适用于极硬岩石的反循环钻机滚刀。该钻机及钻头滚刀具有以下优点:采用全液压驱动、大扭矩,悬挂式动力头;可倾斜式动力头以及机架;可通过加减压钻进确保钻孔成孔速度和孔径、斜度精度;新研制的钻头滚刀能在钻机施加1.5~3倍岩石抗压强度的作用力时实现对抗压强度大于160 MPa的岩石破岩,且破岩速度能达到0.25 m/h;按照设计钢管桩钻孔斜度制作倾斜固定导向架,确保钻孔倾斜率。

全液压气举反循环钻机钻进成孔时,通过液压动力驱动钻杆带动钻头的旋转,碾压切削破碎孔底岩石,采用气举反循环工艺清除岩石渣样。

气举反循环法清除岩石渣样时,采用空压机将压缩空气通过气管输进钻孔底部,并和钻孔泥浆形成气液混合物,钻孔孔底的沉渣在气体冲击作用下处于悬浮状态,并且由于气管内外液体的密度差,从而产生负压真空吸力,在气液的带动下沿着内管向上排出桩孔。

钻机定位后采用2台32 t螺旋千斤顶顶起钻机上层底座,使钻架的倾斜度与钢管桩实测斜率一致。检查验收合格后,将钻机上下层底座采用型钢焊接牢固。

钻机稳固后进行标准钻杆(长度为3 m)安装,使钻杆和钻机机架的倾斜度与钢管桩实测斜率相同,调整钻机底座,将钻杆对中后即可开钻。在钻机钻进成孔过程中应多次检查核实其倾斜度,确保钻孔倾斜度偏差值控制在1%以内[6-7]。

5.3.2 钻机钻进成孔

钻机采用与钻孔直径相匹配的带滚刀钻头钻进成孔,钢管桩内地层采用清水钻进。

钻头滚刀布置是否合理直接影响到钻进成孔效率和滚刀寿命。本工程钻头滚刀采用球齿类型,规格为30.48 cm,在钻头面均采用双支点支撑(图3)。φ1.9 m直径钻头布置10把滚刀,φ1.7 m直径钻头布置8把滚刀,滚刀由于在钻进过程中遇到坚硬岩层时,会产生严重磨损或球齿脱落,在影响钻进效率时应及时更换。

图3 钻头球齿滚刀图Fig.3 Diagram of bit ball gear hob

钻压是影响嵌岩钻机钻进效率的主要参数之一。随着嵌岩桩直径的加大,钻头面积越大,为了保证钻头滚刀接触应力不低于岩石的抗压破碎强度,钻压也要求越大。通过增大钻头的重量或在钻头上部增加配重,实现以钻头和钻杆自重达到额定压应力的目的。在保证钻头及时冷却的同时,选用合理的转速,确保钻机钻进成孔过程的优质安全高效。该类大直径钻机的转速一般不超过15 r/min,特别在中风化岩中钻进工作时不会超过6 r/min。

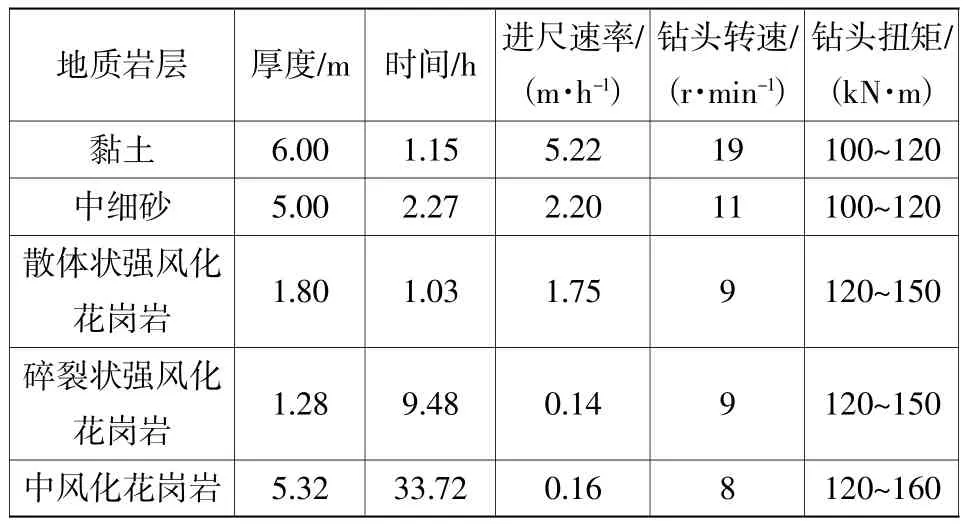

根据本工程钻孔地层的不同地质特点,合理控制钻进参数(见表1)。一般土层(主要指黏土层)使用快速设定(20 r/min),适当减少钻压,加快钻进速度;在特殊情况下(主要指砂层土),转速设定为10~15 r/min,适当增加速度。钻机转数由公式计算确定:

式中:n为钻机的转数,r/min;V为钻头外围最大切线速度,m/s;D为钻头直径,cm。

其中V取值如下:砂性土V<1~1.5 m/s;黏性土V>2 m/s;塑性岩石V>0.9 m/s;硬性岩石 V<0.8 m/s。

表1 气举反循环钻机钻进参数控制表Table 1 Drilling parameter control table of gas lift reverse circulation drilling rig

5.3.3 嵌岩段岩石渣样的判断方法

本工程钢管桩斜桩嵌岩所处中风化岩石渣样判断指标如下[8]:

1)地质勘探报告描述的中风化岩层标高处。

2)钻机钻进速度的明显降低(以记录为准)。

3)掏渣筒岩石渣样或反循环排渣中收集的岩石钻渣物发生明显变化。

4)岩石渣样中风化岩样含量必须达到50%,方可判断斜桩嵌岩起始面全断面进入中、微风化岩层。为了消除不可预见因素,可依此嵌岩起始面再钻进15~20 cm作为实际嵌岩起始面。

6 施工工效分析

6.1 主要工序用时分析

本工程单个海上风电高桩承台基础6根钢管桩斜桩嵌岩施工工序用时分析如下:

1)钢管桩桩顶夹桩(作为嵌岩施工钢平台的承重结构)完成约4 d。

2)钢管桩桩顶封底钢筋混凝土结构(作为嵌岩施工钢平台的承重结构)完成约5 d。

3)嵌岩施工钢平台一次性整体吊装加固完成约1 d。

4)嵌岩施工钢平台上1台嵌岩反循环钻机、1台80 t履带吊机、集装箱、发电机、集渣箱、空压机等机械设备吊装加固完成约2 d。

5)单个机位6根钢管桩斜桩嵌岩施工完成约30 d(5 d/根,共 6根)。

6)嵌岩施工钢平台拆除约2 d。

6.2 效益分析

该施工工艺与传统工艺相比,具有显著的经济、社会效益。该工艺优点是标准化、机械化作业水平高,模块化嵌岩施工钢平台的结构整体性能好,制作质量标准高,安装及拆除快速,周转使用率高,适用性强,研发使用的破极硬岩石的反循环钻机的滚刀破岩能力强,覆盖范围广,破岩速度快,损坏更换率低,嵌岩成孔及清孔施工工效高,质量优,安全有保障,可降低工人作业强度,减少嵌岩钻机投入及其它辅助配置的船机设备,加快工程进度,减少了废弃物。其中搭设、拆除单个嵌岩施工钢平台较以往的贝雷梁装配式嵌岩施工钢平台相比节约了7 d,单个机位6根钢管桩嵌岩施工周期较以往的嵌岩工艺相比节约了20 d,总体节约工期27 d/机位,节约施工成本66.582万元/机位。

7 结语

研发的模块化导管架整体式嵌岩施工钢平台及破岩能力、破岩速度均处于国内领先水平的反循环钻机的滚刀,采用的海上钢管桩斜桩嵌岩施工技术都显著提高了海上钢管桩斜桩嵌岩施工效率及标准化水平,降低了海上钢管桩斜桩嵌岩作业受恶劣海况、气候条件的影响,优化了嵌岩施工船机设备配置方案,保证了海上风电钢管桩斜桩嵌岩施工的质量、安全、工期、成本,对类似工程具有很好的借鉴意义。