一种大型磨机减速器轴承故障诊断的有效方法与应用

2020-08-19尹庆凯冯浩源

李 超,尹庆凯,冯浩源

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

磨 机是选矿流程中的关键设备,且日益向大型化方向发展。大型重载减速器作为传动链的关键环节[1-2],其轴承承受更大的载荷,所以轴承故障也是减速器失效的主要原因之一,其损坏导致的非计划停机将产生较长的维修时间和巨大的经济损失。减速器轴承的定期精密振动点检是设备管理部门的一项重点工作内容,目的是及时发现早期故障,制定维修计划,避免非计划停机。

重载滚动轴承故障所引起的振动信号成分能量在信号总能量中所占比例很小,容易被设备正常的宽频振动信号及其他背景噪声所淹没,而难以分离识别,这对判断轴承故障增加了很大难度。笔者利用先进的 PeakVue技术[3],并将该信号与自相关技术相结合,以圆周波形图形式直观地显示振动发生过程,可有效地采集与分离出故障信号,并准确判断故障的严重程度,识别轴承故障部位,推测具体的损坏形式,为减速器轴承有计划的更换提供可靠的依据。

1 PeakVue技术介绍

1.1 基础原理[4]

当物体之间发生撞击时,其产生的能量在短时间内被存储在很小的一个区域,该能量将扰乱设备的微观平衡状态,通过应力波的形式在金属内部传播,并在金属或设备表面产生小而短的涟漪,具有足够带宽和灵敏度的传感器才可捕捉到该振动信息。

通过研究弹性体接触的赫兹理论和应力波在金属内传播的波理论,可以分析应力波的产生过程和能量分布频段。如图 1所示,当金属球撞击金属板时,在其表面产生应力波,根据赫兹理论有

式中:λ为应力波在被撞击物件上的波形长度;C为波在被撞击物件上的传播速度;F为被激起的应力波PeakVue的频率。

图1 金属球撞击金属板表面产生应力波Fig.1 Stress ripple due to steel ball hitting steel plate

研究表明,冲击产生的应力波能量频率分布范围为 10~ 30 kHz。

1.2 应力波的采集与分析

具有合适的频率响应范围和灵敏度的传感器均可采集到旋转机械中因部件故障撞击而产生的应力波。实际应用中宽带宽和灵敏度为 100 mV/g的加速度传感器可满足大部分 PeakVue测量的使用要求。

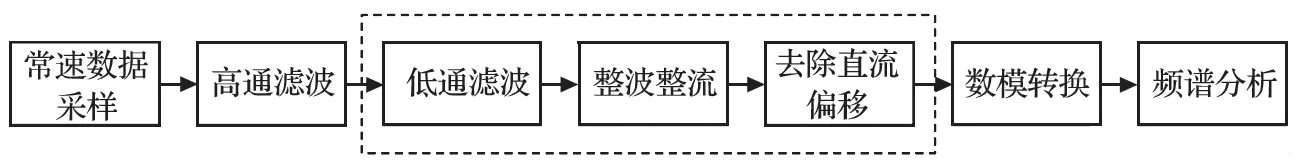

根据采样定理,当采样频率大于信号中最高频率的 2倍时,可完整地保留原始信号中的信息,一般应保证采样频率为信号中最高频率的 2.56~4.00倍。如图 2所示,PeakVue首先采用固定 10 kHz高速采样技术,并使用高通滤波器,从振动时域波形中分离出应力波的脉冲信号,再经过信号处理技术,保留脉冲周期和真实的幅值,得到 PeakVue时域波形[3]。

图2 PeakVue技术振动数据采集和处理流程Fig.2 Flowchart of vibrating data acquisition and processing by PeakVue technology

共振解调技术也常用于轴承故障的分析诊断中,其振动数据采集和处理流程如图 3所示。它与PeakVue技术在数据采样速度和部分处理过程上区别较大,这也是 PeakVue技术在分析故障时明显优于共振解调技术的原因。

图3 共振解调技术振动数据采集和处理流程Fig.3 Flowchart of vibrating data acquisition and processing by resonance demodulation technology

特别是在轴承早期故障诊断时,PeakVue使用的高速采样技术可在短时间内获取和保持应力波的冲击峰值 (见图 4),而共振解调技术过程响应慢,只能获取冲击的周期,无法得到冲击幅值的全面信息 (见图5)。

图4 PeakVue技术捕获的信号Fig.4 Signal captured by PeakVue technology

图5 共振解调技术捕获的信号Fig.5 Signal captured by resonance demodulation technology

在传统的解调频谱中,未有效过滤的噪声信号会掩盖与缺陷相关的峰值信号,因此难以提供实际的缺陷信息。PeakVue时域波形则真实反映了设备的冲击,从时域波形的幅值就可以判断出故障的严重程度,跟踪其趋势可以推测何时进行有计划的维修。

2 自相关技术

对于 2个不同时刻的信号x(t) 和x(t+τ),其自相关函数定义为[4]

在处理时间采集的信号时,需要进行离散化,

式中:T为采样长度;M为采样点数;n为采样数据间隔。

它研究了一个信号不同时刻的线性关系或相似程度,并剔除原信号中的随机成分,保留周期成分。通过自相关分析可以发现信号的周期特点。

自相关函数值对分析传统振动无甚裨益,但在分析基于 PeakVue技术的机器冲击数据时则非常有用。自相关函数值通常会返回 0~ 1之间,函数值接近0,表明信号具有高度随机性;函数值大于 0.25,表明冲击信号的周期性明显,或冲击由机械故障引发。

3 圆周波形图

振动时域波形图一般在平面直角坐标系内显示,其中横坐标表示时间长度,纵坐标表示幅值;圆周波形图则在一个规定的时间周期将一个时域波形在圆周上显示,如图 6所示。它不同于轴心轨迹图,轴心轨迹图是利用安装在轴承座上相互垂直的 2支位移传感器,对轴颈的振动进行测量后得到的;而圆周波形图通常显示速度或加速度振动信号,只需通过 1支传感器获取的信号即可绘制。

图6 某齿轮传动轴承振动时域波形及圆周波形图Fig.6 Time-domain waveform and circular oscillogram while bearing vibrating on gear transmission

圆周波形图是以圆周显示时域波形,直观地呈现振动幅值、周期和发生振动的相对位置信息。由于PeakVue技术获取的振动信号具有保持冲击峰值的特点,结合圆周波形图可挖掘齿轮、轴承等更全面的振动信号信息,分析出故障位置和损坏形式。

4 应用案例

某选厂大型球磨机采用异步电动机+减速器+小齿轮轴组的双边驱动形式。减速器高速轴转速约为750 r/min,低速轴转速约为 148 r/min,单个减速器传递的额定功率为 7 800 kW。减速器轴承的布置形式如图 7所示,轴承故障频率如表 1所列。

图7 减速器内部结构布置示意Fig.7 Layout sketch of gearbox inside

表1 减速器高速轴轴承故障特征频率Tab.1 Fault feature frequency of high-speed bearing of gearbox Hz

对于转速小于 900 r/min的设备,艾默生公司推荐的 PeakVue时域波形振幅报警值如图 8所示[4]。该减速器高速轴转速在 750 r/min时,对应的内圈滚道、外圈滚道和滚动体故障报警值如表 2所列。

图8 PeakVue时域波形信号幅值推荐报警值Fig.8 Recommended alarming limit of PeakVue timedomain waveform amplitude

表2 轴承特征时域幅值的指导报警值Tab.2 Recommended alarming limit of bearing feature time-domain amplitude

在定期精密点检过程中,对比 2017年 5月 14日与 2016年 12月 13日的高速轴非驱动端轴承 PeakVue信号水平方向频域图 (见图 9),发现存在周期性的振动特征。经分析该周期性振动为轴承内圈滚道故障频率的 1倍、2倍、3倍和 4倍,其周边存在高速轴转速的边频带,如图 10所示。初步判断为轴承内圈滚道出现损坏。

图9 高速轴轴承水平方向 PeakVue信号频域图对比Fig.9 Comparison of PeakVue signal spectrum in horizontal direction of HS bearing

图10 2017年 5月 14日水平振动信号频谱图分析Fig.10 Spectrum analysis of horizontal vibration signal on 2017-05-14

分析 2017年 5月 14日该轴承的 PeakVue时域信号 (见图 11) 可发现明显的冲击特征。对其进行自相关降噪后,发现高速轴每转动一周,均出现若干不同强度的冲击点,每个冲击点的间隔时间为 0.008 98 s,对应轴承内圈滚道故障频率 111.30 Hz,如图 12所示。

图12 自相关后的 PeakVue时域波形图Fig.12 PeakVue time-domain waveform after autocorrelation

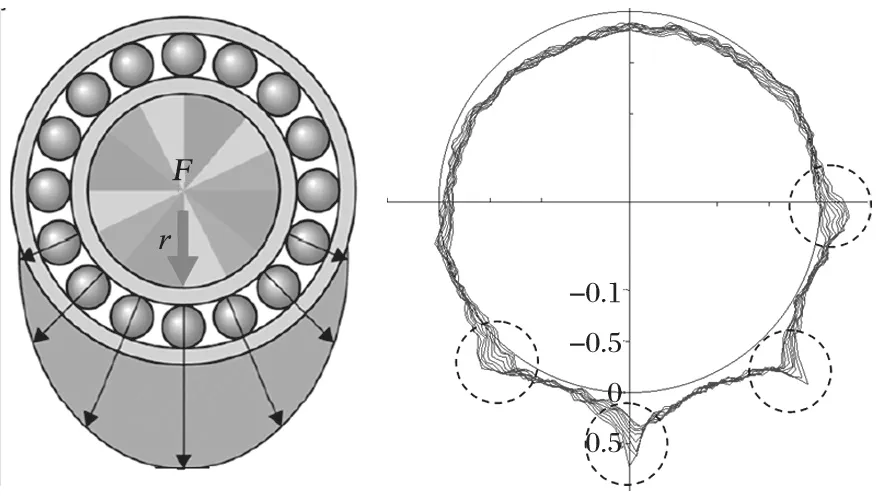

通过自相关技术处理后的 PeakVue时域波形在圆周波形图内显示,如图 13所示。圆周时间长度应设置为轴承内圈滚道故障频率的整数倍且最接近内圈转动一周的时间。该轴承内圈滚道故障特征频率为内圈转动频率的 8.89倍 (高速轴转动一圈,轴承内圈滚道某一固定点与约 8.89个滚子接触),因此圆周时间长度设置为 9×1/111.30 Hz=0.080 82 s,与轴承内圈转动周期 1/12.5 Hz=0.08 s非常接近,可以近似认为轴承内圈与滚子的振动发生在轴承内圈转动周期内。

图13 轴承承载区示意与振动圆周波形图对比Fig.13 Comparison between bearing load distribution zone and vibration circular oscillogram

图13左侧为轴承受力承载区域示意[6],对比右侧圆周波形图可以发现 4个振动幅值高点均发生在承载区域内,且可以推测内圈滚道只有一处损坏;当轴承内圈滚道损坏处转出非承载区域后,由于剩余 4.89次接触产生的振动非常小,经过自相关降噪处理后削弱,无法在圆周波形图中明显显示。因此,圆周波形图从另一个视角以更加形象和直观的方式展现了故障振动的发生过程,便于准确判断故障部位和损坏细节。

经分析确定该轴承内圈滚道表面有一处出现损坏,由于时域信号的幅值为 0.372g,远小于指导报警值 2.55g,可推断为轻微损坏。在检查和确认润滑系统工作正常后,定期监测该处振动情况,如发现振动继续恶化,则择机更换损坏轴承。

表3记录了跟踪期间轴承水平方向振动 PeakVue信号、加速度和速度的幅值。发现 2017年 7月 12日PeakVue信号幅值为 0.77g,在 2017年 9月 22日增加至 2.15g,且即将达到 2.55g的报警值。为了避免发生非计划停机,决定利用 2017年 10月维修窗口对该减速器轴承进行了更换。更换后,PeakVue信号幅值降低至 0.35g,且频谱图中原故障频率及谐波均消失,如图 14所示。

表3 轴承水平方向振动信号幅值跟踪记录Tab.3 Amplitude record of bearing vibrating signal in horizontal direction

图14 故障轴承更换前后 PeakVue信号频谱对比Fig.14 Comparison of PeakVue signal spectrum before and after replacement of faulty bearing

将拆除的轴承发往 SKF维护中心进行故障分析。磁粉探伤检查发现,轴承内圈滚道表面有明显的一道剥落痕迹 (见图 15),这与以上对轴承故障部位、损坏情况的分析及严重程度的推测结果非常一致。

图15 内圈滚道磁粉探伤结果及局部细节放大Fig.15 MPI results of inner race and local enlarged detail

另外,回顾整个跟踪监测期间的记录,将表 3内的数据绘制成趋势图,如图 16所示。2017年 9月 22日 PeakVue信号幅值突然由 0.77g增加至 2.15g,增幅为 179%,但是加速度和速度值分别仅变化了 17%和 3%。同时,根据 ISO 10816-3中振动烈度指导标准,良好状态设备的速度有效值低于 2.8 mm/s,虽然此故障轴承的速度有效值均小于 1 mm/s,但实际情况却是轴承已经出现了故障。而且,在加速度和速度频谱图中也没有显示轴承内圈故障信号。由此可见,常规方式采集的速度和加速度信号的幅值和频谱均无法反映出轴承故障特征,也就意味着选厂中控室内控制界面上的速度或加速度幅值无法对轴承故障起到预警作用。

图16 轴承 PeakVue信号、加速度和速度信号幅值趋势Fig.16 Tendency of bearing PeakVue signal,acceleration and velocity signal amplitude

5 结论

在对大型磨机减速器轴承故障诊断的实际应用中,PeakVue信号可有效地分离轴承振动信息,并显示轴承故障的严重程度,结合自相关技术可准确地判断轴承故障的类型,最后以圆周波形图推测具体损坏形式,了解故障产生振动的过程,并进一步精确判断故障类型,评估轴承当前状态。

同时,通过实际数据比较发现,仅仅是速度和加速度信号的幅值无法对轴承故障提供预警。因此,定期使用 PeakVue技术对轴承振动数据进行采集,同时结合以上方法综合分析判断轴承状态是非常重要和有必要的,这样不仅能够避免设备非计划停机产生的经济损失,而且可以做到基于状态的计划性维护,降低设备维护成本。