机构基于压力换向的高位垃圾车降低油温方法研究

2020-08-19李伟涛1郭腾伟2

李伟涛1 郭腾伟2

LI Wei-tao et al

1.深圳东风汽车有限公司 广东深圳 518000

2.神龙汽车有限公司 湖北武汉 430056

1 前言

高位垃圾车的压缩机构进行作业时,是一种自动循环作业的模式。每个动作与下一个动作的衔接和顺序切换时,采用将作业过程中上一动作液压油缸的压力作为切换下一动作的信号,输入PLC后,PLC按压力信号的有效性和条件符合性进行判断与运算,并发出下一动作的执行指令,实现每个动作的自动循环作业,这就是机构基于压力换向的高位垃圾车控制原理。

本文将从液压油缸的压力信号捕捉方法上进行分析和研究,使压力信号捕捉逻辑更加完善和优化,减少液压系统的高压溢流时间,达到降低油温的目的,提高车辆的可靠性及作业效率、使用寿命等关键性能指标,提升高位垃圾车的技术水平。

2 高位垃圾车结构组成及高油温的危害

2.1 高位垃圾车结构组成

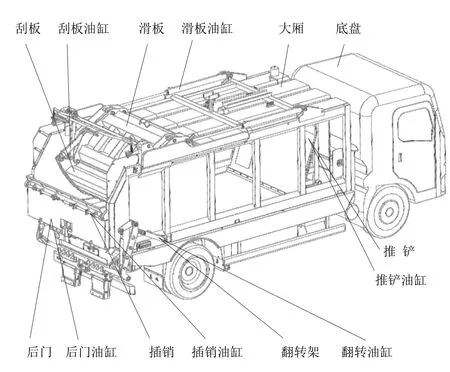

高位垃圾车是在二类底盘上配置专用装置,用于收集转运生活垃圾的环卫用车,专用装置主要由进料压缩机构(翻转架、刮板、滑板)和卸料机构(插销、后门、推铲)组成,其结构组成如图1所示。

图1 高位垃圾车结构组成图

其中,垃圾的压缩机构为刮板和滑板,其工作模式为自动循环作业,动作顺序为:原位-刮板张开-滑板伸出-刮板刮合-滑板压缩-原位。每个机构的动作均由液压系统控制油缸,液压油缸驱动对应机构实现。

压缩机构是高位垃圾车作业频次最高的循环作业机构,其作业过程中,液压系统将产生大部份热量,促使液压油温随作业过程而升高。压缩机构循环作业过程是油温升高的主要来源和因素,高位垃圾车降低油温的关键在于压缩机构循环作业过程中,如何对压力信号进行捕捉,才能使无效做功最少,则产生热量就少,油温就会下降至理想水平。

2.2 高油温的危害

液压系统高油温的危害非常大,据不完全数据统计,液压系统60%~70%的失效和故障是由于高油温引起的。高油温会降低液压系统的效率、可靠性和使用寿命,如何降低油温、使系统在最合适的油温下工作是衡量液压系统优劣和水平高低的重要标志。高油温的危害如下:

a. 油温过高使运动部位油膜遭到破坏,摩擦阻力增加,磨损加剧,降低了液压系统的效率;

b. 油温过高使液压油黏度显著降低,泄漏增加,造成渗漏油,污染环境的同时造成系统的故障,降低了系统的可靠性;

c. 油温过高使油液氧化加剧,油液寿命降低,使油液形成胶状物质,堵塞各种控制小孔,导致系统失效;

d. 油温过高会造成液压系统的控制阀芯高温膨胀,增加阀芯卡死的几率;

e. 油温过高加速橡胶密封件、软管老化,变质,降低了系统的使用寿命。

3 机构基于压力换向的降低油温方法及技术优势

3.1 液压控制系统及压力换向的原理

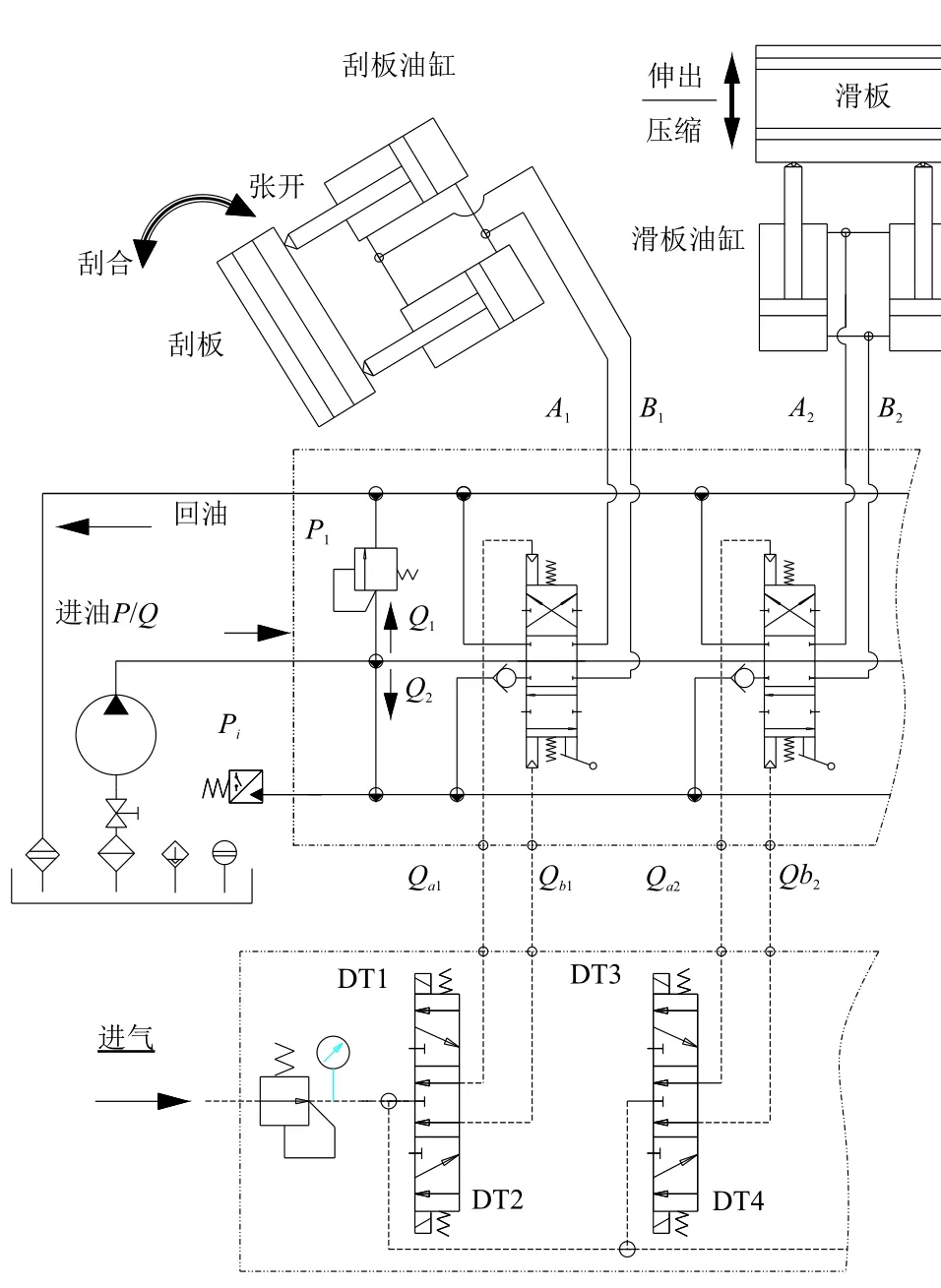

压缩机构液压原理如图2所示,刮板油缸驱动刮板,滑板油缸驱动滑板,DT1(+)刮板张开,DT3(+)滑板伸出,DT2(+)刮板刮合,DT4(+)滑板压缩。电磁铁通电顺序为DT1(+)-DT3(+)-DT2(+)-DT4(+),其动作相应顺序为刮板张开-滑板伸出-刮板刮合-滑板压缩,形成了压缩机构压缩垃圾的工作循环。

图2 压缩机构液压原理图

设液压系统主进油压力为P,流量为Q;进油口处设置有主溢流阀,压力调定为系统压力P1,高压溢流时流量为Q1;进油口处还设置有压力继电器,设定压力为Pi;进入液压油缸工作流量为Q2,Q=Q1+Q2,当无高压溢流时,Q1=0,Q=Q2,全部流量进入油缸工作,当有高压溢流时,Q2通过溢流阀溢流,系统产生了无用做功,这将全部产生热量,热量W=P1×Q1×T,高压溢流流量Q1越大,时间T越长,无用做功越多,发热越多,油温越高。

压缩机构作业时,采用的是一种自动循环作业的模式。每个油缸对机构进行驱动时,液压系统压力P随作业过程发生变化。每个动作与下一动作的衔接和顺序切换时,采用将作业过程中的液压系统压力P作为切换下一动作的信号,实时捕捉压力信号P,动态实时输入可编程控制器PLC后,PLC将按压力信号P的有效性和条件符合性进行判断与运算,并发出下一动作的执行指令,以实现每个动作的自动循环作业。

3.2 传统“捕捉压力信号”方法的短板

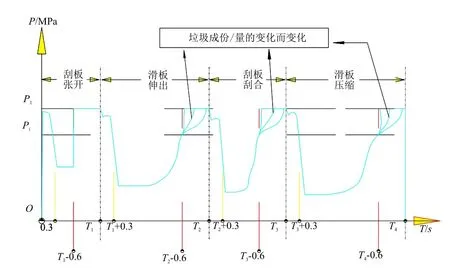

传统捕捉压力信号方法,是一种“全程压力维持”法,其传统方法的动作与压力工作曲线图如图3所示,T1是刮板张开动作的结束时刻,T2是滑板伸出的结束时刻,T3是刮板刮合动作的结束时刻,T4是滑板压缩动作的结束时刻。

图3 传统方法压力曲线图

从液压控制系统和压力换向的原理可以看出,压缩机构作业过程中,压力P随作业过程不断发生变化,每一个机构动作前开始启动阶段,机构有一个由静到动的状态变化,反馈到压力P上就会有一个压力冲击波,其压力冲击波时长一般小于0.3 s。

每个动作的后阶段,即压力P达到压力继电器压力Pi后,由于执行动作不同、垃圾量及成份不同,压力P继续上升达到溢流阀压力P1时长不尽相同,最长的时长将达到0.6 s。

为了保证压缩机构循环作业的实现和压缩效果,必须充分考虑动作的前阶段和后阶段,即前阶段0.3 s压力冲击波及后阶段最高压力P1到达时长0.6 s,“全程压力维持”法采用了每个动作均全行程监控压力P,只要压力P>Pi维持0.6 s,就会作为有效信号,判断该动作已完成,并激活下一动作的执行,以此类推,实现压缩机构的全循环作业。

从压力工作曲线图3可看出,该“全程压力维持”的信号捕捉方法,有如下技术短板:

a. 无法动态识别因执行动作不同、垃圾量及成份不同等因素导致的影响,不能动态调整压力维持时长0.6 s;

b. 一些动作和工况,会不断出现高压溢流,且时长可达0.6 s,如刮板张开后阶段, 热量W=P1×Q1×T,高压溢流时间越长,无用做功越多,发热越多,油温越高;

c. 压力维持时长0.6 s不可改变,作业循环时间长,作业效率较低。

3.3 创新“捕捉压力信号”方法的分析

从传统的方法分析可以看出,其产生高压溢流时间长,是系统产生热量导致油温升高的根本原因,解决问题的关键在于减少高压溢流时间,同时又能保证压力信号的有效性,实现压缩机构的作业循环。

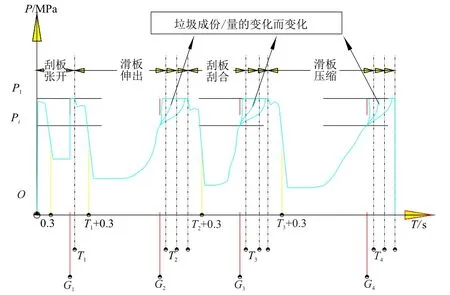

“前压力屏蔽”与“后压力上升率”相结合的信号捕捉方法,是一种创新的技术方法,其对应的压力工作曲线如图4所示,T1是刮板张开动作的结束时刻,T2是滑板伸出的结束时刻,T3是刮板刮合动作的结束时刻,T4是滑板压缩动作的结束时刻。

图4 创新方法压力曲线图

如图4工作曲线图所示,T1、T2、T3、T4(0)是每个动作的结束时刻,也是下一动作的开始启动时刻。每一个机构动作前开始启动阶段,机构有一个由静到动的状态变化,反馈到压力P上就会有一个压力冲击波,其压力冲击波时长一般小于0.3 s。压力冲击波产生的压力信号P是动作换向的干扰信号,在各个动作前启动时刻的前0.3 s(T+0.3),采用屏蔽压力信号P的方法,即在前启动阶段,系统不采集压力P的信号,以避免此时干扰信号对动作换向的影响,保证动作换向的顺利实现,这种是一种“前压力屏蔽”方法。

机构动作经过前启动阶段后,系统恢复监控压力信号P的变化,机构作业并由空载开始向压缩垃圾和加载方向转变,压力P开始上升,当压力P上升到压力继电器设定压力Pi时,系统通过可编程控制器PLC确认此时机构开始重载作业,此时刻为机构重载作业G点,G1、G2、G3、G4分别是刮板张开、滑板伸出、刮板刮合、滑板压缩等4个动作的重载点。

机构作业开始重载作业G点后,由于执行动作不同、垃圾量及成份不同,压力P继续上升达到溢流阀压力P1时长不尽相同,此时摒弃传统的压力维持法,避免高压溢流,采用一种“后压力上升率”的方法。

压力上升率K=△P/S,即在规定时间内的压力上升值。一般机构压力上升率K=3即可,也就是说,在0.1 s内上升0.3 MPa。如果K≥3,说明压力在0.1 s内上升超过0.3 MPa,油缸还在继续重载作业,液压系统没有高压溢流,没有发热;如果K<3,说明压力在0.1 s内上升小于0.3 MPa,压力已上升到高压溢流压力P1,油缸停止重载作业,此时机构已停止动作,如果没有切换到下一动作,将进行高压溢流,产生热量。

机构作业开始重载作业G点后,系统开始监控压力上升率K值,如果K值大于或等于3,此时机构对应油缸将继续动作,实施重载作业,保证最佳压缩效果;如果K值小于3,此时机构对应油缸动作已停止,压力P已上升到高压溢流压力P1,此时系统自动切换到下一动作作业,避免高压溢流。由于系统检测响应精度的限制,此时高压溢流时间是系统检测响应时间0.1 s,远低于传统方法中高压溢流时长0.6 s,大大减少了高压溢流时间,减少了发热量,液压油温将大大降低。

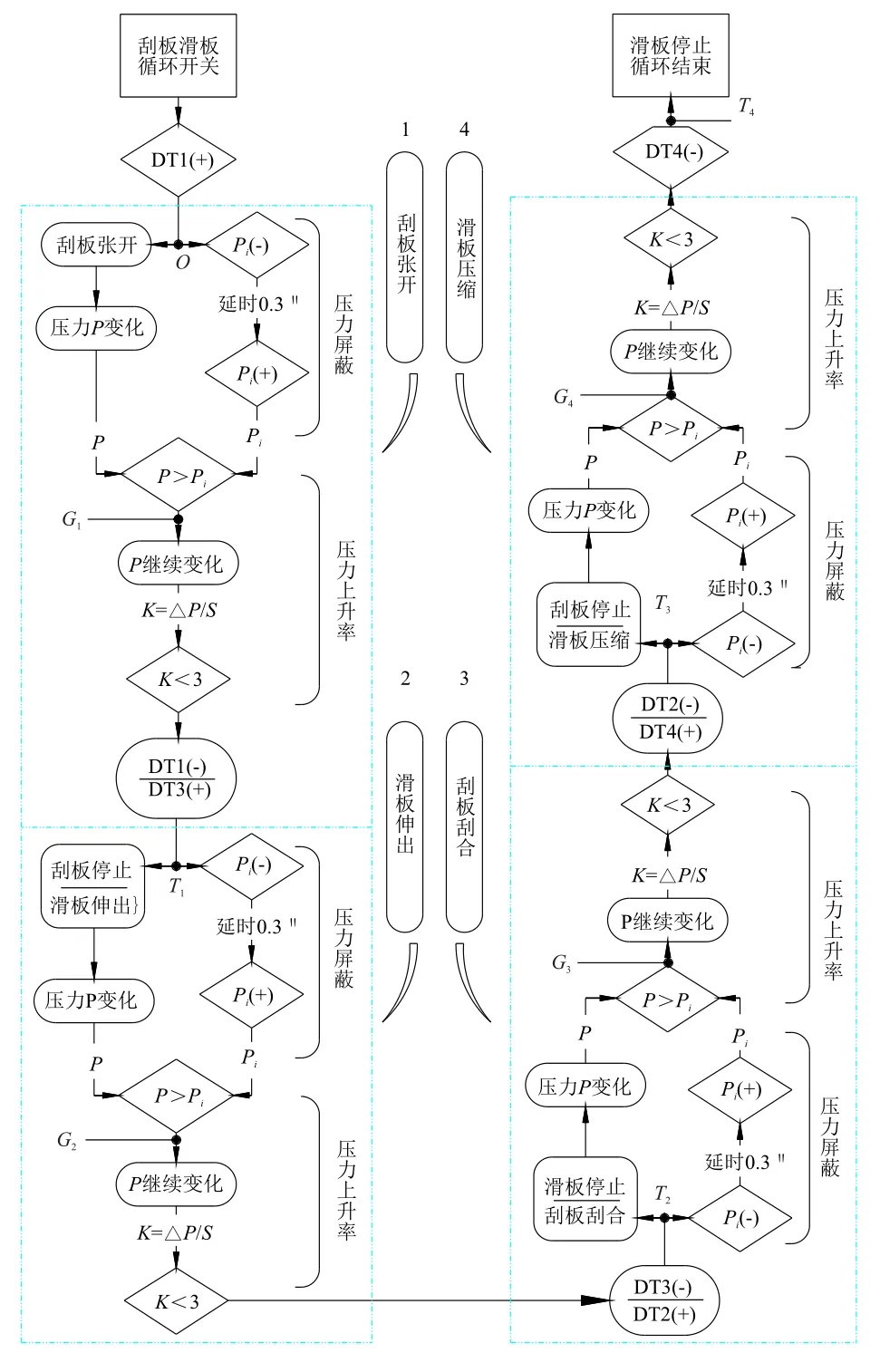

图5 创新方法控制策略流程图

“前压力屏蔽”与“后压力上升率”相结合的信号捕捉方法,是一种创新的技术方法,保证了压力信号P的有效性,在实现压缩机构的作业循环的基础上,减少高压溢流时间,降低了液压油温。

3.4 新技术的控制策略

通过新技术方法的技术分析可以得知,新技术有效地减少了各动作作业时的高压溢流时间,减少了发热,降低了油温,图5为创新方法的控制策略流程图。

新技术方法由压缩机构(刮滑板)循环开关触发作业,1刮板张开-2滑板伸出-3刮板刮合-4滑板压缩,形成了压缩机构完整的作业循环。每个动作中均采用了“前压力屏蔽”与“后压力上升率”相结合的信号捕捉方法,实时捕捉压力信号P,动态实时输入可编程控制器PLC后,PLC按图5所示的控制策略程对压力信号P的有效性和条件符合性进行判断与运算,实现了每个动作与下一动作的衔接和顺序切换,保证了完整的作业循环功能,并减少了高压溢流时间,即减少了系统的无用做功,降低了油温。

3.5 新技术的优势和效果

“前压力屏蔽”与“后压力上升率”相结合的信号捕捉方法相比传统的技术,具有明显的技术优势和效果:

a.通过控制策略和信号捕捉方法的创新,解决了高位垃圾车油温高的难题,没有增加硬件设施,不增加成本,是解决技术难题的最佳途径;

b.新技术通过改变捕捉信号的方法,减少了高压溢流时间,减少了发热和无用做功,降低了油温,提高了液压系统效率和可靠性,延长了液压系统的使用寿命。

c.新技术减少了高压溢流时间,每个循环时间缩短2s[(0.6-0.1)×4=2],提高了作业循环的节拍,提高了高位垃圾车的作业效率。

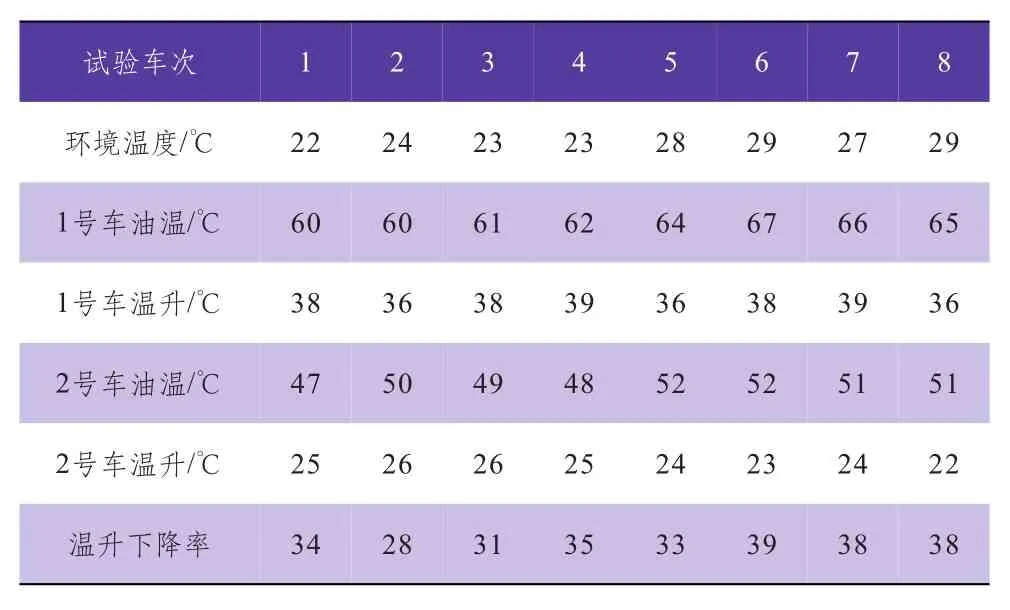

4 试验验证

“全程压力维持”方法是传统的技术,而“前压力屏蔽”与“后压力上升率”相结合的信号捕捉方法是一种创新的技术。为了验证新技术的可行性及新技术的实际应用效果,笔者采用2台总质量为18 t的高位垃圾车作为试验样车,在同一地点同一时间同时进行装载作业试验,以排除环境温度及不同工况对油温的影响。运用传统技术的试验车为1号车,运用创新“捕捉压力信号”技术的试验车为2号车。

2台试验样车进行时长4天,每天上午和下午各装载1车垃圾,试验样车装载作业如图6所示。

图6 试验样车装载作业

其试验检测油温的数据记录如表1所示。

从表1可以看出,1号车(传统技术)在装载完一车垃圾车后的温升基本在38℃左右,而且2号车(新技术)在装载完一车垃圾后的温升基本在25℃,温升下降率约为34%,说明新技术应用后的高位垃圾车工作时液压油温得到了较大程度的降低,进一步验证了创新“捕捉压力信号”技术的可行性,可达到理想的技术应用效果。

表1 油温的数据记录表

5 结语

高位垃圾车通过“捕捉压力信号”的技术,使液压油的温升得到了有效的控制,保证了液压系统在合适的油温下运行,提高了液压系统效率和可靠性,延长了液压系统的使用寿命,提升了高位垃圾车的技术水平。

a. 对油缸动作的前启动阶段,采用“前压力屏蔽”法,有效地避免了动作由静到动的压力冲击带来无效信号的影响;

b. 对油缸动作的后运行阶段,在达到压力继电器设定压力Pi后,运用“后压力上升率”的信号捕捉方法,可非常敏锐地采集到油缸动作的终点信号;

c. “前压力屏蔽”与“后压力上升率”相结合的信号捕捉方法,保证液压系统的高压溢流时间仅为传统“全程压力维持”方法的1/6,显著降低了液压油温;

d. 作业循环内减少了高压溢流的时间,即减少了压缩机构(刮滑板机构)作业循环的时间,提高了高位垃圾车的作业效率。