钢管调质热处理生产过程中直度的控制

2020-08-18李阳才焦堂骞许敏博吕永鹏吴凯凡

李阳才, 焦堂骞, 许敏博, 焦 斌, 吕永鹏, 吴凯凡

(宝鸡钢管西安石油专用管公司, 西安710201)

0 前 言

金属热处理是将金属工件放在一定的介质中加热到适宜的温度, 并在此温度中保持一定时间后, 又以不同速度冷却的一种工艺。 热处理工艺一般包括加热、 保温、 冷却三个过程, 有时只有加热和冷却两个过程。 这些过程互相衔接, 不可间断。 通常把淬火和高温回火结合起来的工艺称为调质热处理, 其目的是使材料获得强度、 硬度和塑韧性都较好的综合力学性能。

在采用淬火+回火工艺对钢管进行调质处理的过程中, 由于受到工艺控制、 设备状态等诸多因素的影响, 钢管会出现管端局部弯曲和管体弯曲变形的现象。 其中, 管体弯曲大多可以通过六辊矫直机进行矫直, 但由于六辊矫直机存在矫直盲区, 管端弯曲无法进行矫直。 由此导致的管端弯曲对于钢管后续加工质量和加工效率带来不利影响, 因此, 在调质处理工艺中对钢管直度进行有效控制, 对提高钢管质量和生产效率至关重要。

1 调质处理过程钢管弯曲变形影响因素

1.1 管体加热

钢管加热温度控制在Ac3以上, 由于加热温度高, 钢管在加热过程中受加热炉性能、 炉内不同介质热传导、 炉内机械运动轨迹等因素影响,导致钢管在加热过程中弯曲变形。

1.2 高压水除鳞

由于除鳞过程一方面是利用水的急冷, 使氧化铁皮与钢管管体产生温差, 表面氧化铁皮龟裂脱离钢管本体; 另一方面靠高压水产生的打击力铲除钢管表面的氧化铁皮。 该过程对于薄壁厚钢管来说, 由于冷却不均容易造成局部或整体弯曲。

1.3 水淬冷却

油套管淬火过程大多采用外淋+内喷的冷却方式对钢管进行快速冷却, 该过程是热处理生产过程控制的核心, 对热处理后钢管的性能和直度起决定性作用。 生产过程中由于外淋水喷淋不均、 钢管中心线与外淋水中心线偏差、 内喷头与钢管直线度偏差、 内喷水在钢管内壁的落水点以及压紧轮处冷却效果等诸多因素的影响, 极易造成钢管弯曲。

2 调质处理过程钢管直度控制

根据API SPEC 5CT 标准对直度的要求, 钢管两端1.5 m 长度范围内偏离距离不超过3.18 mm;对于直径大于114.3 mm 的钢管, 管体直度应小于钢管总长度的0.2%。 可以通过对生产各个环节针对性进行控制, 实现钢管直度达标的目的。

2.1 加热过程控制

(1) 确保炉内温度均匀性。 目前国内外油井管热处理主要采用步进式加热炉, 钢管长度方向上加热温度不均导致钢管产生弯曲变形,固建议按照SAE-AMS27500D 对炉子定期进行TUS (温度均匀性测试) 测试。 同时, 对炉内燃烧系统进行调整, 通过调节风压和天然气压力的配比, 确保每个燃烧烧嘴的燃烧性能均衡, 在炉温控制上确保保温段沿管长方向温差小于10 ℃。

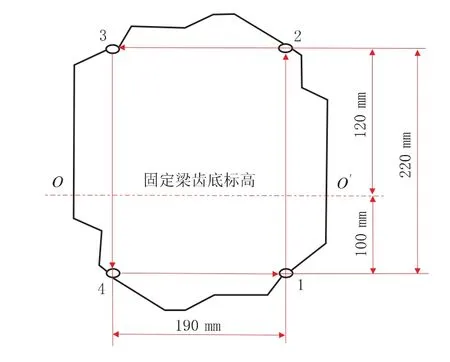

(2) 确保钢管在炉内运行过程中的自转角度。 图1 所示为步进梁运动轨迹, 图1 中1 点为步进梁起点, 步进梁抬升100 mm 至O 点时接触钢管, 然后继续抬升120 mm 至2 点, 步进梁平移190 mm 至3 点, 再落下至4 点, 步进梁到达O 点时钢管落入步进梁的前一齿, 实现了钢管的向前运行, 然后步进梁再回到原点1, 完成一个步进运行周期。

图1 步进梁运动轨迹示意图

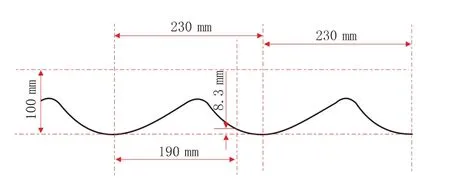

步进梁实际运行中, 为避免钢管在炉内步进过程中长期处于一个状态造成弯曲, 必须保证钢管在步进过程中实现自转。 图2 所示为热处理工业炉的步进梁齿形图, 步进梁齿距为230 mm, 步进梁平移距离为190 mm, 因此钢管落下位置并不在齿底, 而是在距离齿底8.3 mm处。 计算弧长为41.2 mm, 对于不同规格钢管转动角度不同, 实际生产中应随着钢管管径的增大对步进梁平移距离进行调整, 保证钢管在炉内步进梁上运行的全周期过程中自转不少于2 圈。

图2 工业炉步进梁齿形图

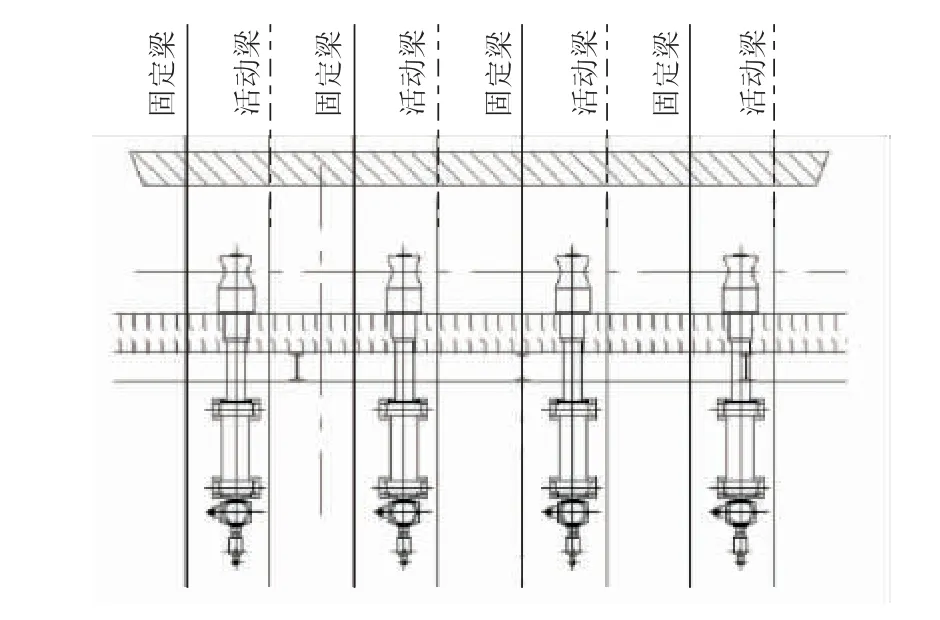

(3) 避免钢管在步进梁上管端自由状态长度过长。 钢管在步进梁上放置时, 步进梁作为固定支座, 伸出部分为自由端, 所以可将钢管伸出步进梁部分简化为悬臂梁结构, 运用材料力学理论对钢管在固定梁上的受力情况进行分析计算。 分析结果显示, 当钢管管端伸出梁为步进梁间距的0.56 倍时, 加热过程中钢管管端悬空部分变形量与两个步进梁之间钢管变形量相同。 因此在生产控制中, 根据步进梁间距不同, 将钢管管端伸出步进梁距离调整为小于步进梁间距的0.56 倍即可。 钢管在步进梁上的布料如图3 所示。

图3 钢管在步进梁上布料示意图

(4) 异常过程保证炉内钢管实现自转。 热处理生产过程中由于设备故障等原因造成钢管在炉内停留时间过长, 该过程极易导致钢管弯曲。 保证钢管在步进梁伸出距离的情况下, 还应确保钢管能够在炉内进行自转。 目前国内大部分工业炉自身设计了钢管踏步功能, 但由于踏步过程中大多采用步进梁上下动作, 该动作过程中, 由于步进梁不进行平移运动导致钢管无法实现自转。 因此, 将步进梁踏步动作由上下运动调整为正常行进的上—前—下—后运动, 前进距离根据想要达到的钢管自转角度进行调整, 保证钢管在踏步过程中实现自转。

2.2 冷却过程控制

(1) 为保证钢管表面质量, 通常采用高压水除鳞设备对加热后的钢管表面氧化铁皮进行清除。 钢管除鳞过程中, 对于薄壁钢管, 除鳞水开启和关闭时间对于钢管管端直度影响较大, 因此必须保证钢管在进入除鳞环之前生产系统压力就达到设定压力, 从而使钢管全管体在除鳞环中以额定压力通过。

(2) 目前国内大部分的钢管热处理生产线采用外淋+内喷的淬火设备, 在淬火过程中,为保证钢管直度, 对于管径小于100 mm、 壁厚小于7 mm 的小规格薄壁钢管, 通常采用先内喷后外淋的工艺; 对于大规格、 大壁厚钢管通常采用先外淋后内喷的工艺。 但淬火过程中压紧轮压紧部位对于外淋水会产生干扰, 为避免干扰, 必须在压紧轮下方增加侧补水系统,且该系统开启时间必须与外淋水开启时间保持一致。

(3) 根据管径和壁厚, 调整外淋水总量及外淋喷管各分段水量阀门, 确保每段压力相同, 避免外淋水量不均造成局部弯曲。 对于采用双层喷淋管的淬火设备, 喷淋管与钢管直线度的调整需以单排喷淋管为基准, 保证最小规格钢管中心线与喷淋管中心线一致。

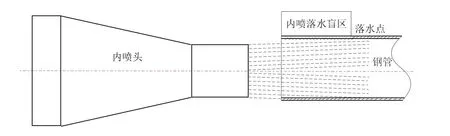

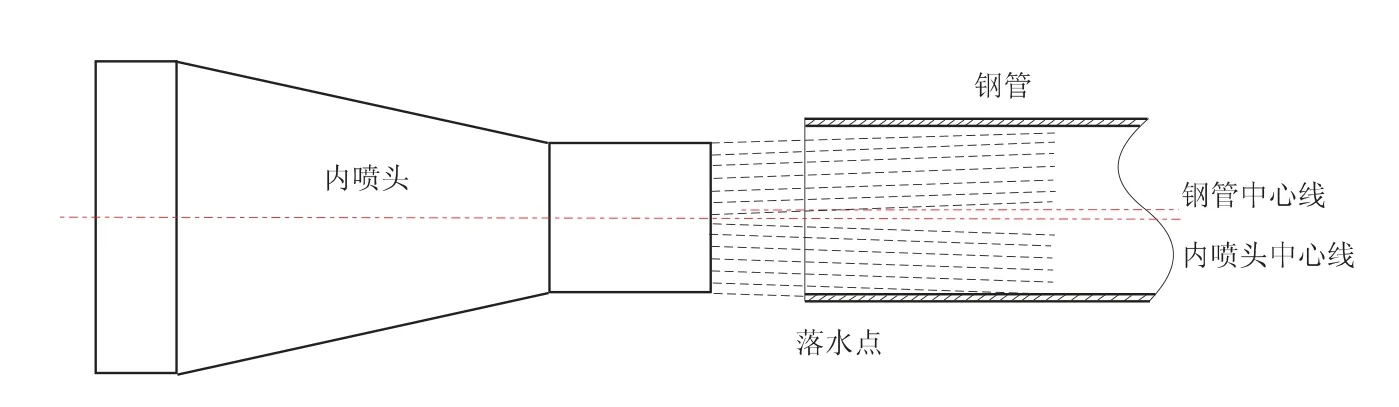

(4) 钢管内喷冷却过程中, 一般将钢管中心和内喷头中心调整在一条直线上。 但在实际生产中, 为了避免内喷水打在钢管管端造成飞溅, 通常设计内喷头直径比钢管内径偏小10 mm, 其后果是内喷水进入钢管后由于水柱压力的作用, 落水点距离管端会有一定的距离, 在落水点与管端之间形成冷却盲区, 导致管端弯曲, 如图4 所示。 为避免形成冷却盲区, 建议将内喷头高度向下调整 (如图5 所示), 保证水柱沿着钢管内壁下边沿进入, 通过钢管冷却过程中的旋转保证管体均匀冷却。

图4 中心对中调整内喷头高度

图5 下边沿对齐调整内喷头高度

3 控制效果分析

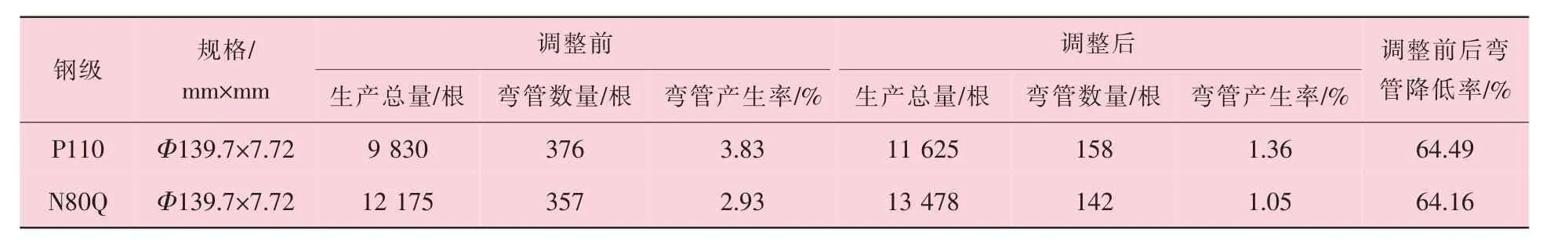

生产中按上述方法对钢管调质处理过程进行控制, 并对生产的同规格、 同钢级钢管调整前后直度进行测量和统计对比, 结果见表1。 从表1可以看出, 调整后的弯管产生率明显降低, 比调整前平均降低约64.3%, 说明本研究提出的控制措施效果明显。

表1 调质过程调整前后弯管产生率

4 结 论

(1) 调质热处理加热过程中, 工业炉炉温的均匀性及其控制对钢管直度有重要影响。

(2) 钢管在工业炉内的自转角度对钢管直度具有较大影响, 应保证钢管在炉内自转不少于2 圈。

(3) 钢管管端在步进梁上的伸出长度是影响钢管管端直度的关键因素, 管端伸出步进梁长度不应超过步进梁间距的0.56 倍。

(4) 钢管冷却过程中, 必须保证沿管长方向的冷却均匀性。

(5) 钢管冷却过程中, 应通过调整内喷水与钢管中心线的距离, 避免在管端产生冷却盲区。

(6) 通过对钢管调质处理的加热和冷却过程中影响钢管直度的环节进行分析和调整, 弯管产生率得到明显降低。