国内外管道3PE 防腐层修补技术标准对比分析

2020-08-18张晓慧巩忠旺

张晓慧, 郭 莉, 巩忠旺

(渤海装备巨龙钢管有限公司, 河北 青县062658)

1 概 述

三层结构聚乙烯防腐层 (3PE) 具有良好的耐土壤腐蚀性能、 力学性能和施工性。 3PE 的底层为FBE (熔结环氧粉末), 与钢管表面直接粘结, 具有很好的耐化学腐蚀性和抗阴极剥离性能; 中间层为胶粘剂, 其作用是将外层聚乙烯与底层环氧涂层粘结在一起; 面层为PE (聚乙烯), 主要起机械保护作用。 3PE 作为一种重要的管道防腐形式, 广泛应用于西气东输管线、 陕京管线、 中缅管线、 中俄东线、 唐山LNG 管线等国内外重点管线工程中。

在3PE 防腐管的生产、 检验过程中, 因各种原因会出现漏点、 气泡、 表面杂质等缺陷或缺欠; 在倒运、 施工过程中, 也难免会发生磕碰伤、 划伤等情况; 为了保证防腐层的连续性, 相关标准允许对损伤的防腐层进行修补处理。

应该如何处理? 是否可以修补? 什么样的缺陷可以修补? 修补的材料如何选择? 修补的质量如何控制? 修补后如何进行检测? 在国内外的相关标准中, 对3PE 防腐层修补都有专门的规定,但要求却不尽相同。

笔者对国内外标准中关于3PE 防腐层修补要求进行比较, 分析这些标准中对修补范围、 修补材料、 修补程序和修补质量检验的差别和共同之处, 希望有助于提高国内3PE 防腐层修补技术水平和修补质量, 保证防腐层的使用寿命和管道运营安全。

2 国内外管道3PE 防腐层标准

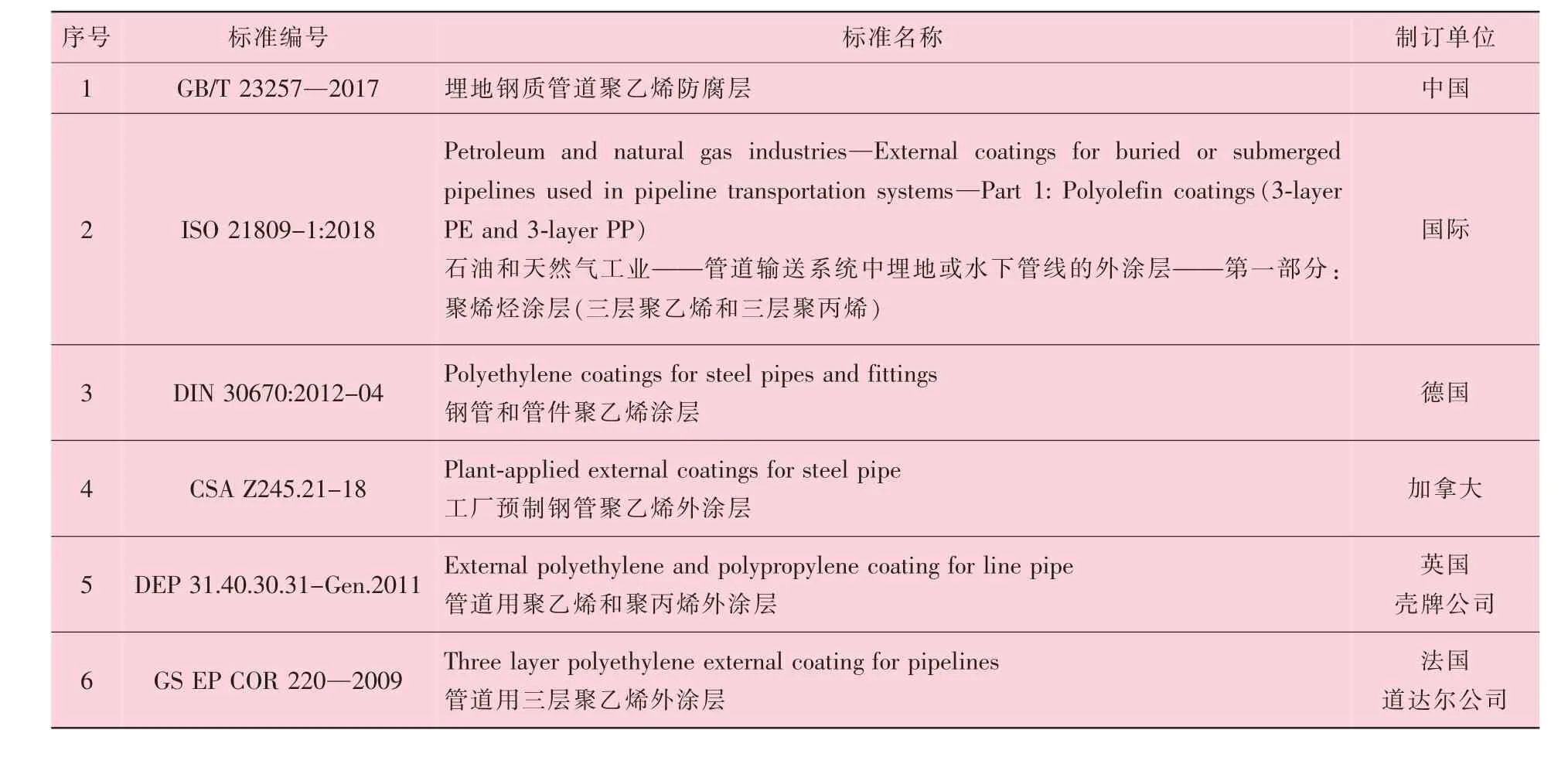

钢质管道3PE 防腐层国内外标准汇总见表1。为了便于业内人员对这些标准的使用和理解, 本研究将对这些常用标准进行对比分析。

表1 钢质管道3PE 防腐层国内外标准汇总

表1 中, DIN 30670 标准最早发布于1991年, 是制订最早的3PE 防腐标准之一, 最新版本是2014 年版; CSA Z245.21 标准由加拿大标准联合会发布, 具有非常大的影响力, 许多其他的标准在不同程度上都参考和引用了该标准, 最早发布于1998 年, 最新版本是2018 年版。

由于上述两个标准颁布较早, 被众多国家认可和使用。 因此, 我国的SY/T 0413—2002 (已于2010 年废止) 也是参照以上两个标准制订的,后来在此基础上制订了GB/T 23257—2009, 目前最新版本是2017 年版, 是目前国内工程中广泛应用的标准。

ISO 21809 标准是后起之秀, 最早发布于2011 年, 最新版本是2018 年版, 但由于ISO 在国际的影响力较大, 目前已经被国内外管道防腐行业广泛采用。

DEP 31.40.30.31-Gen.2011 和GS EP COR 220—2009 是国际上两大石油公司的标准, 具有很强的代表性。

3 管道3PE 防腐层修补技术对比分析

3.1 修补范围

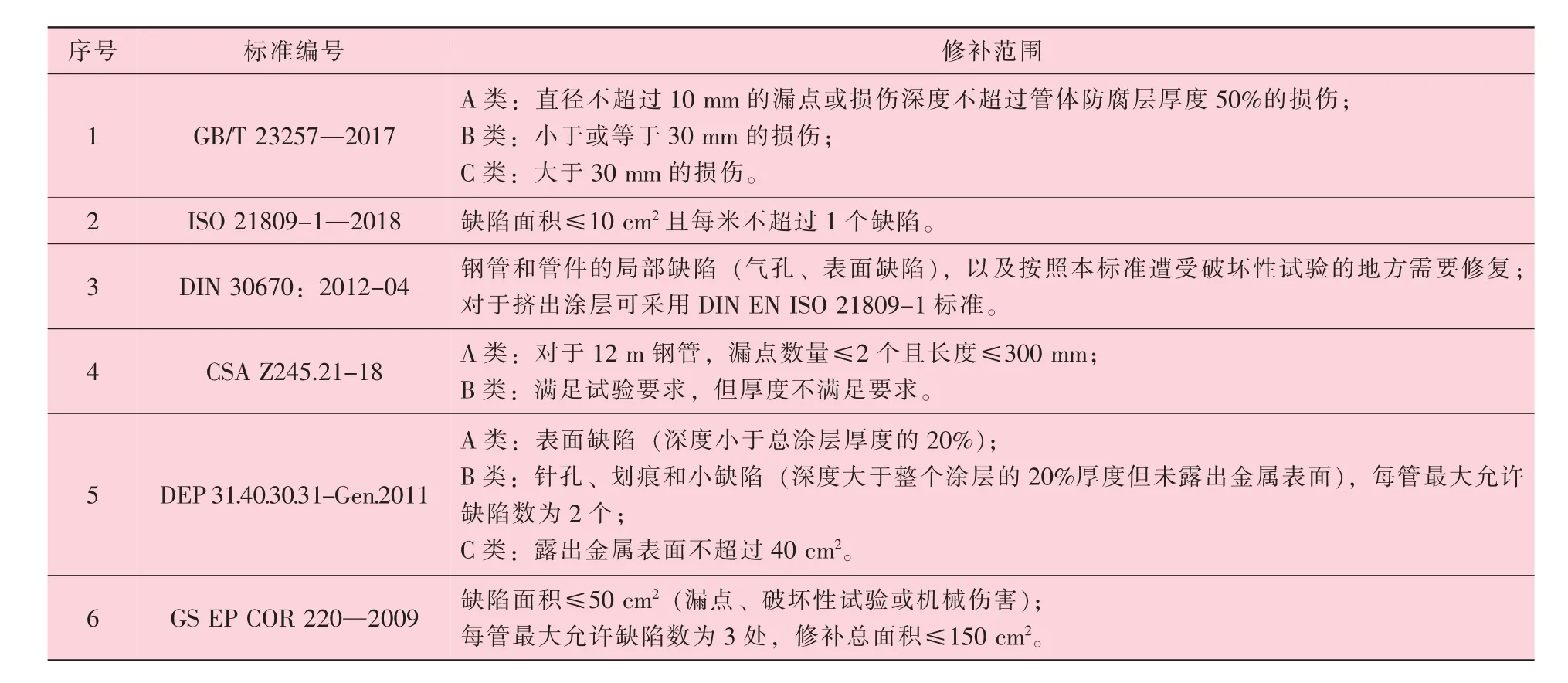

国内外标准对管道防腐层修补范围的对比见表2。

由表2 可见, 各标准对允许修补范围的界定不统一, 在关注点上也有所区别。

大部分的标准对缺陷的大小和数量比较关注, ISO 21809-1:2018 和DIN 30670:2012-04要求一致, 均为缺陷面积≤10 cm2且每米不超过1 个缺陷; CSA Z245.21-18 要求漏点数量不超过2 个且长度≤300 mm; GS EP COR 220—2009 对缺陷大小要求相对宽松, 每管最大允许缺陷数为3 处, 缺陷面积≤50 cm2。

表2 国内外标准对管道防腐层修补范围对比

GB/T 23257—2017 对缺陷大小的划分最为详细, 分为直径不超过10 mm 的漏点或损伤深度不超过管体防腐层厚度50%的损伤、 小于或等于30 mm 的损伤和大于30 mm 的损伤3 种情况, 但后2 种的修补方法多用于施工现场的较大损伤, 对于涂敷厂内而言, 可修补的范围仅限于第一种, 要求可以说是最为严格的。

而德国标准DEP 31.40.30.31-Gen.2011, 主要关注于缺陷处的涂层厚度, 按照“深度小于总涂层厚度的20%” 和 “深度大于总涂层厚度的20%但未露出金属表面” 进行了区分, 数量不超过2 个; 并对露出金属表面的严重缺陷做出了大小要求, 不超过40 cm2。

值得一提的是, CSA Z245.21—2018 标准中还特别针对满足试验要求但厚度不足的防腐管提出了“复凃法” 的修复方法。 作为制定较早, 影响力极大的通用国际标准, 在多次的改版中, 仍将“复凃法” 予以保留, 可见是有着多年实践依据的。 但国内标准一直没有关于“复凃法” 的具体实施方法和检测要求, 在目前的防腐层生产中是不被允许的。

3.2 修补材料

国内外标准对管道防腐层修补材料要求也有所不同, 具体对比结果见表3。

表3 国内外标准对管道防腐层修补材料对比

从 表3 可 见, GB/T 23257—2017 的B、 C类缺陷和DEP 31.40.30.31-Gen.2011 的C 类缺陷在修补中属于较严重缺陷, 需要用到补伤片、 热收缩带和液体涂料等材料。 在GB/T 23257—2017 中对补伤片和热收缩带的材料性能和补伤程序都有非常详细的规定, 补伤材料相对成熟。

CSA Z245.21-18 的B 类缺陷是针对厚度不足的防腐管采用“复凃法” 进行修复, 修复材料与原防腐材料相同。

DEP 31.40.30.31-Gen.2011 的A 类缺陷, 是针对 “深度小于总涂层厚度的20%” 的缺陷进行打磨修复, 不需要外来修补材料。

除此之外的其他缺陷主要针对的是生产过程中的表面缺陷、 破坏性试验的缺陷和运输过程中的磕碰伤、 划伤等, 修补材料主要为热熔修补棒和聚乙烯粉末, 这涉及到了以上的每一个标准。各标准中对它的要求主要是与涂层相容、 制造商推荐、 满足设计温度等, 目前并没有任何一个标准对热熔修补棒的性能做出明确要求。

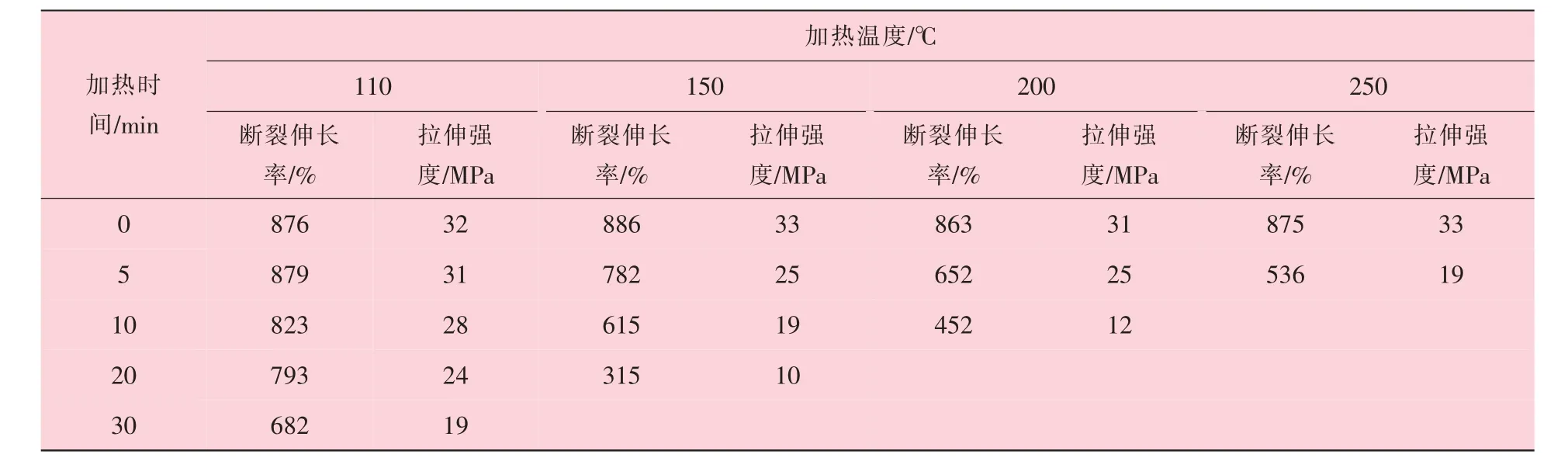

但在修补过程中, 修补材料的性能无疑是十分重要的。 3PE 所用的聚乙烯是一种对环境应力开裂极为敏感的材料, 较高的钢管内压、 外界腐蚀介质侵蚀、 温度及环境应力都会不同程度的造成聚乙烯层性能的下降, 最为明显的是温度的影响。 相关学者曾对不同加热时间、 不同加热温度条件下聚乙烯的断裂伸长率和拉伸强度性能影响进行了试验, 结果见表4。

表4 不同加热时间、不同加热温度对聚乙烯层性能的影响

通过试验数据可以得知, 3PE 层在直接加热的情况下, 随着加热时间的延长, 聚乙烯的性能不断下降。 当温度控制在110 ℃左右而时间控制在30 min 以内时, 聚乙烯的性能基本可以达到标准要求; 在150 ℃条件下加热10 min 后, 聚乙烯的性能已不能达到标准要求; 在200 ℃条件下加热7 min 后, 聚乙烯的性能已不能达到标准要求; 在250 ℃条件下加热5 min 后, 聚乙烯的性能下降明显, 已不能达到标准要求; 随着加热时间的延长, 聚乙烯还会出现变色及碳化等现象。

聚乙烯是一种高分子量材料, 其熔融粘度相当高, 熔化后对其他材料的浸润性也很差。 为了保证修补后聚乙烯层的性能, 这就对外来的修补材料提出了要求: 首先, 修补材料应与聚乙烯具有相容性, 其分子链结构应该与聚乙烯相似; 其次, 修补材料应易熔融, 避免修补过程中长时间高温对修补材料的涂层性能的影响; 再次, 修补材料熔融后应具有较小的粘度, 保证足够的浸润效果。

目前, 国内最常用的热熔修补棒为Covalence 公司的PE-MELT-STICK, 在其产品介绍中有关于软化点、 剪切强度、 剥离强度和适用温度的说明。 但由于目前没有相关的修补材料的标准, 作为涂敷厂家也无法对其产品性能进行验收。 建议今后能够对修补材料进行研究, 并完善相关标准。

3.3 修补程序

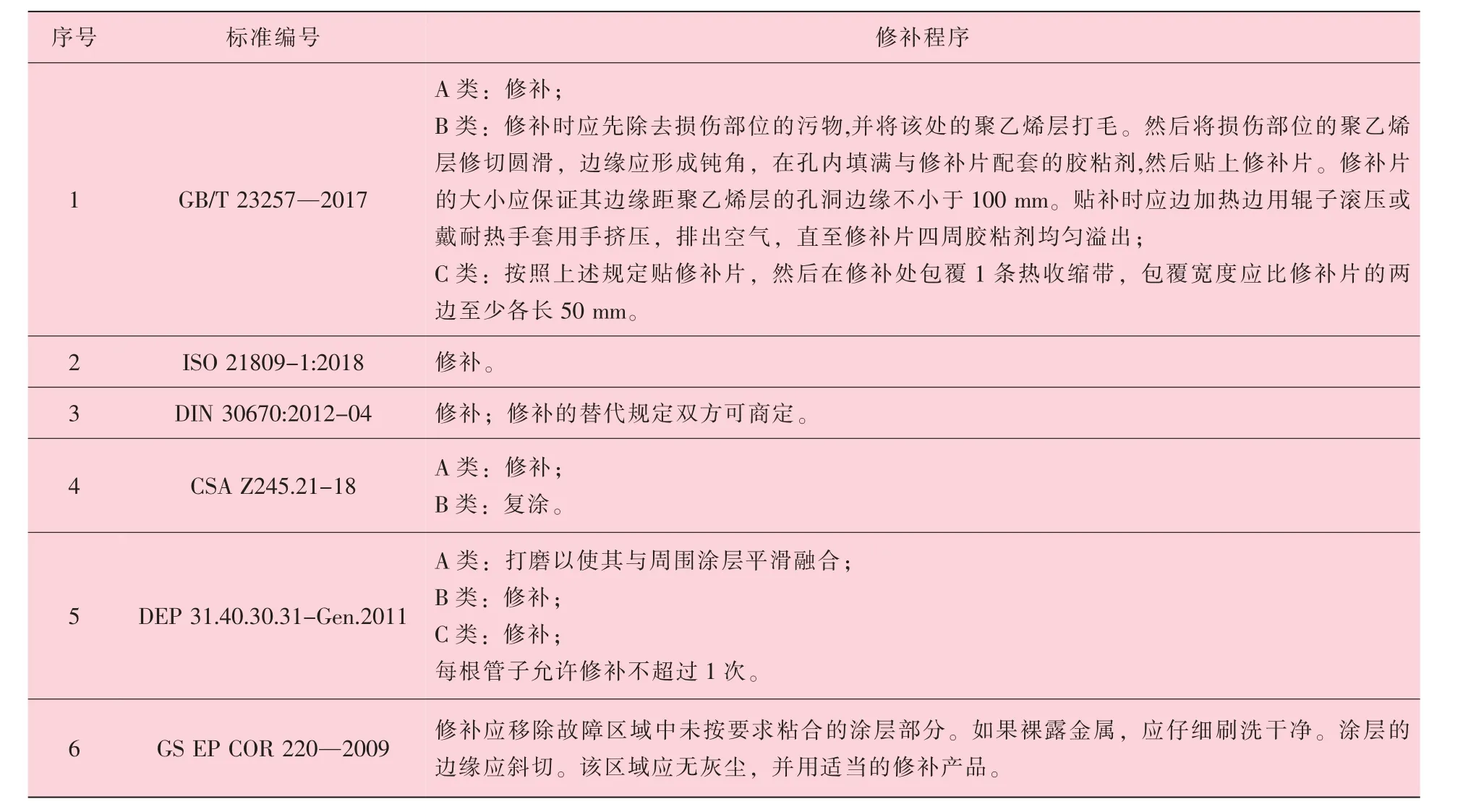

国内外标准对管道防腐层修补程序对比见表5。

由表5 可见, GB/T 23257—2017 中对B、 C类的缺陷修补程序规定的非常详尽, 但对于热熔修补棒和聚乙烯粉末的修补程序却没有详细介绍; 其他标准中也没有对修补程序做出详细说明。 由于缺少规范的修补程序, 就可能会造成一些不合适的修补行为。

表5 国内外标准关于管道防腐层修补程序对比

采用聚乙烯粉末修补程序通常为, 先用刀修理PE 防腐层上的破损处, 用腻子刀将聚乙烯粉末用火焰熔融, 涂在烤热的凹陷处, 将表面涂平。 但由于聚乙烯专用料的熔融粘度太高, 融化后能用腻子刀施工的温度约在350 ℃以上。 聚乙烯在250 ℃下加热5 min 后性能己不能达到标准的要求, 时间再长会出现变色及碳化现象。 可以想象, 在350 ℃以上的温度下聚乙烯粉末老化相当迅速, 裂解的程度相当严重, 同时受火焰的影响, 缺陷部位及附近的聚乙烯也遭受到不同程度的急剧老化, 导致修补刚刚完成后涂层表面很平整、 光滑, 待充分冷却后表面出现龟裂。

而热熔修补棒是热熔性材料, 其熔融粘度可以在相当宽的范围内调节, 熔融粘度较低的热熔修补棒易于对被粘母材产生浸润, 与PE 能产生良好的粘接, 且施工温度相对低、 时间短, 使修补材料和防腐层受热老化的程度减轻, 同时热熔胶修补棒便于携带, 易于施工, 是比较适合的修补材料。 在修补过程中需要对加热时间及加热温度等参数严格控制。

不管采用哪一种修补材料和修补程序, 修补处的性能始终低于管体防腐层。 个人认为对不影响防腐层试验性能的表面缺欠, 原则上应能不修补就不修补; 对深度小于总涂层厚度的20%的缺陷, 应该参考DEP 31.40.30.31-Gen.2011 中A类缺陷的处理方式, 打磨以使其与周围涂层平滑融合; 对深度大于总涂层厚度的20%的缺陷,按照规定程序进行修补。

3.4 修补质量检验

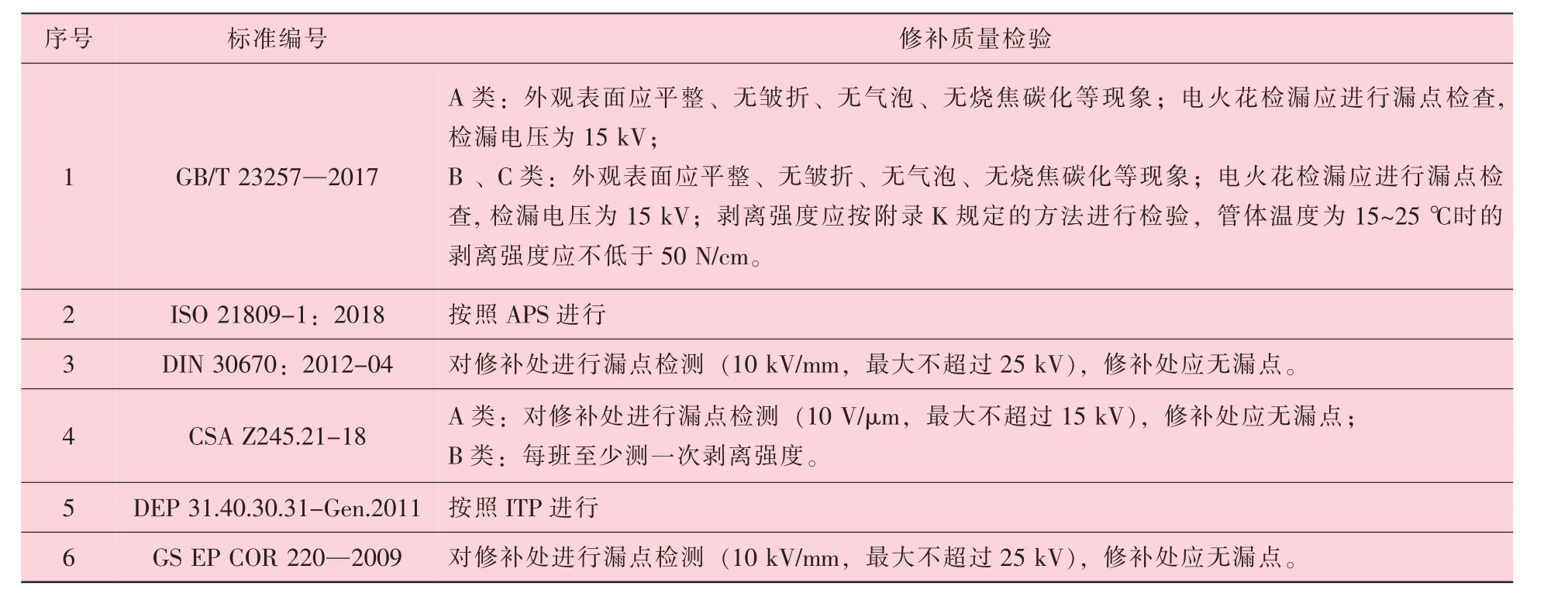

国内外标准对管道防腐层修补质量检验对比见表6。

由 表6 可 见, ISO 21809-1:2018 和DEP 31.40.30.31-Gen.2011 这两个标准对修补质量的检验未给出明确规定, 主要依据涂敷厂家提供的APS 和ITP 文件进行检验。

其他标准对修补质量的检验, 主要是对修补处进行漏点检测, 要求修补处应无漏点, 在检漏电压稍有区别。 其中GB/T 23257—2017 还对修补处外观质量作了要求。

GB/T 23257—2017 中对B、 C 类缺陷的修补质量检验和CSA Z245.21-18 中对B 类的缺陷的“复凃法” 的检验则增加了剥离强度的要求。

表6 国内外标准关于管道防腐层修补质量检验对比

4 结 论

(1) 经对比分析, 国内外3PE 防腐标准在修补范围、 修补材料、 修补程序、 修补质量检验均存在一定的差异。 目前国内的重大管道项目,如中俄东线, 唐山LNG 等, 均采用GB/T 23257—2017 标准要求进行修补作业。

(2) 建议对修补材料的性能进行深入研究,并完善相关标准, 规范修补作业程序, 对涂层修补起到指导和提高的作用。

(3) 由于修补过程对钢管原有防腐层造成了二次损伤, 造成修补处的防腐层性能始终低于管体防腐层, 因此对于缺欠不建议修补; 对深度小于总涂层厚度的20%的缺陷, 应该参考DEP 31.40.30.31-Gen.2011 中A 类缺陷的处理方式,打磨以使其与周围涂层平滑融合。

(4) 3PE 防腐管在生产、 检验过程中, 应通过调整传动线、 压(托) 辊等方式尽量减少表面缺陷或缺欠; 在倒运、 施工过程中, 做好防护措施, 减少发生磕碰伤、 划伤等情况的发生; 从源头减少缺陷或缺欠的发生, 提高涂层整体质量。