西部某气井油管螺纹脱扣失效分析*

2020-08-18梁明华李京川

梁明华, 李京川, 娄 琦, 仝 珂

(中国石油集团石油管工程技术研究院, 西安710077)

中国西部某油田气井使用的L80 钢级Φ88.90 mm×6.45 mm 外加厚油管在起油管过程中油管螺纹脱扣, 造成油管掉井。 该批次油管在该油田其他气井作业过程中也发生了螺纹脱扣掉井事故。 油管失效事故轻则造成油管损坏、 油管柱落井, 重则可使整口井报废, 造成巨大的经济损失[1-4]。 油管失效的主要形式之一是脱扣[5-10], 分析油管脱扣原因, 对于防止或减少同类失效事故的发生具有十分重要的意义。 本研究针对此次L80 钢级Φ88.90 mm×6.45 mm 外加厚油管脱扣失效事故, 对失效样品进行了相关检验分析, 同时抽取同批次库存未使用油管进行了对应的检验, 基于检验结果对该井油管脱落掉井的原因进行了分析。

1 油管螺纹形貌分析

1.1 内螺纹形貌

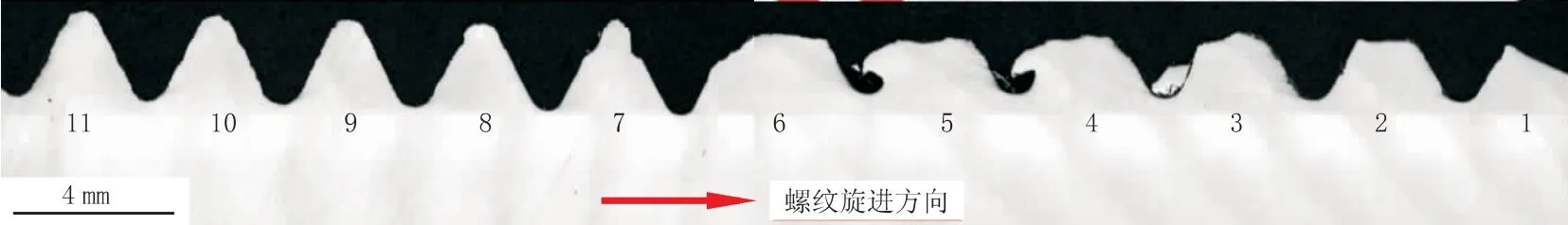

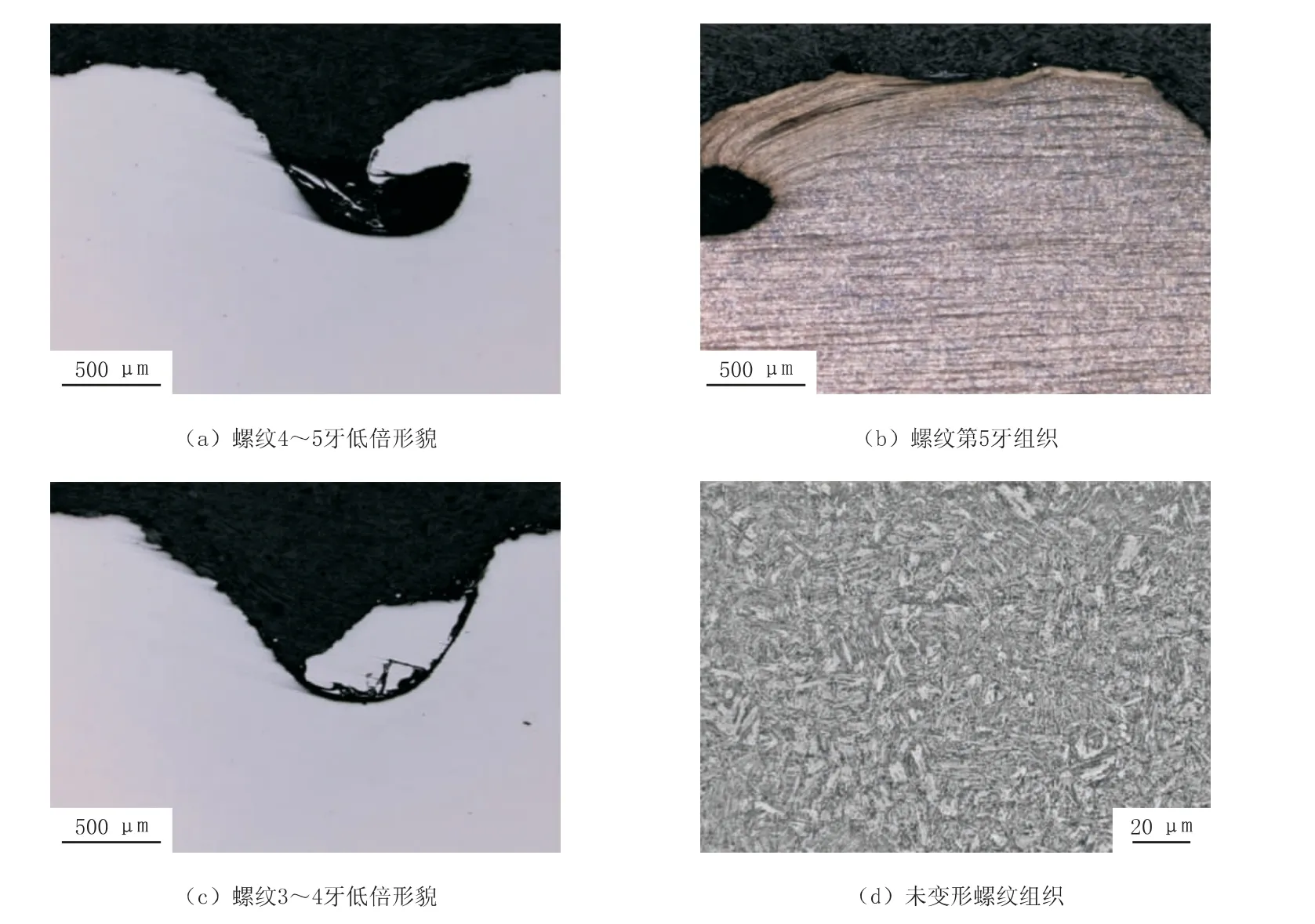

采用MEF4M 金相显微镜及图像分析系统对油管螺纹进行组织和形貌分析。 失效样品1 为接箍内螺纹, 形貌如图1~图3 所示。 将失效样品和库存未使用样品进行对比, 发现接箍现场端螺纹锈蚀严重, 具有错扣特征, 样品微观组织与库存未使用样品无显著差异。

由图1~图3 可见, 失效样品1 的螺纹第1~5 牙可见明显损伤, 牙型不完整且组织呈明显流线变形; 第6 牙和第7 牙齿顶及侧壁可见局部组织呈流线变形; 第8 牙之后螺纹未见明显变形组织。 接箍部位损伤螺纹呈现由大端端面向内侧倾斜变形, 螺纹牙型的变形方向与螺纹上扣时的旋进方向相反, 导向面变形严重。

图1 失效样品1 内螺纹宏观形貌

图2 失效样品1 内螺纹低倍形貌

图3 失效样品1 损伤内螺纹变形形貌及组织特征

1.2 外螺纹形貌

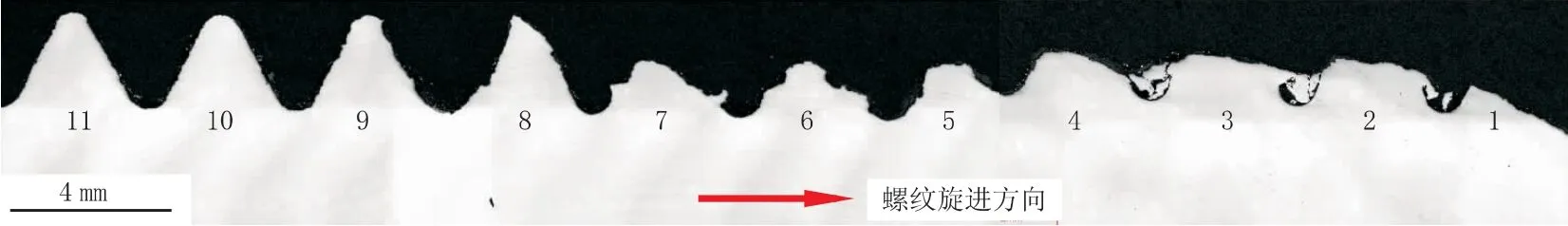

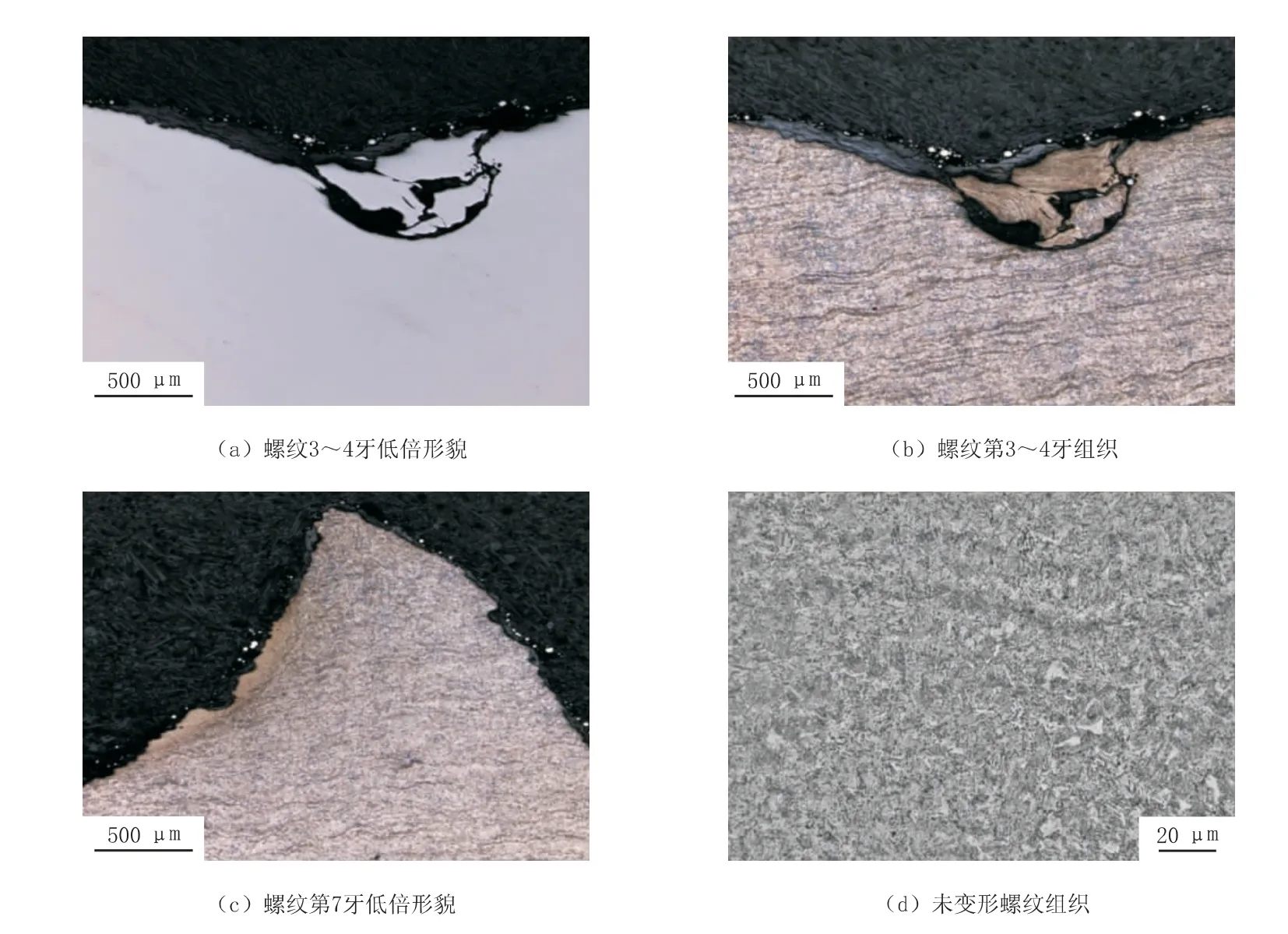

失效样品2 为油管外螺纹, 失效样品形貌如图4~图6 所示。 将失效样品和库存未使用样品进行对比, 发现外螺纹同样存在严重的锈蚀,具有错扣特征, 样品微观组织与库存未使用样品无显著差异。

图4 失效样品2 外螺纹宏观形貌

由图4~图6 可见, 失效样品2 螺纹第1~6牙可见明显损伤, 牙型不完整且组织呈明显流线变形; 第7 牙和第8 牙侧壁局部组织呈流线变形; 第9 牙及之后螺纹未见明显变形组织。 管体部位损伤螺纹呈现由小端端面向内侧倾斜变形,螺纹牙型的变形方向与螺纹上扣时的旋进方向相反, 导向面变形严重。

图5 失效样品2 外螺纹低倍形貌

图6 失效样品2 损伤外螺纹变形形貌及组织特征

2 油管理化性能检测

2.1 理化检验

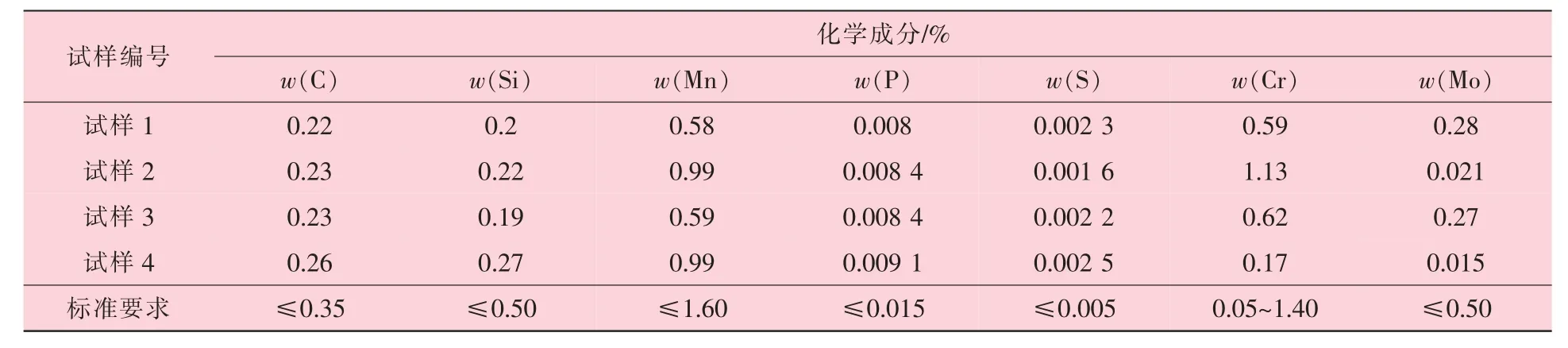

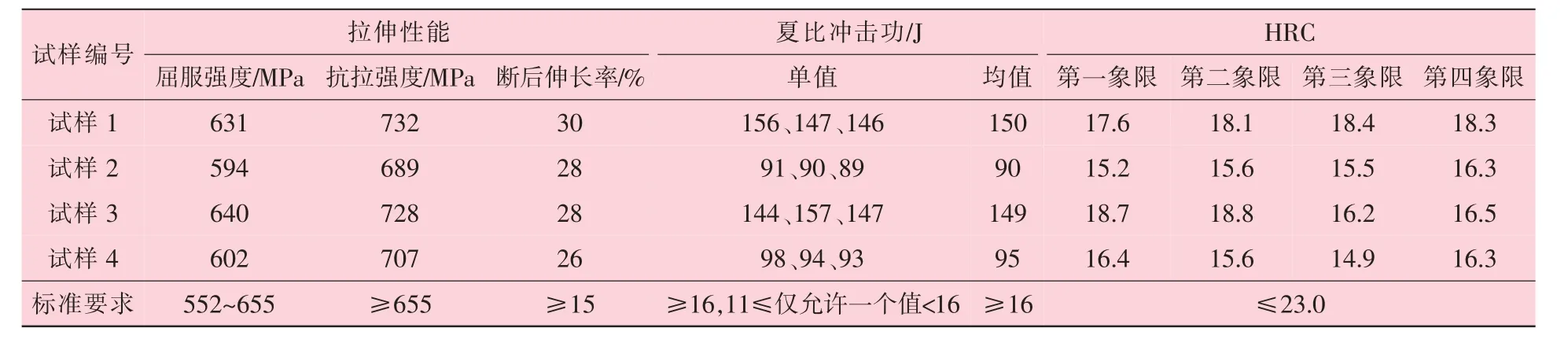

从失效样品和库存未使用产品上分别取样,试样1 和试样2 分别为失效样品的接箍和管体,试样3 和试样4 分别为库存样品的接箍和管体。使用ARL4460 直读光谱仪、 CMT5105 材料试验机、 PIT302D 冲击试验机、 RB2002T 洛 氏硬度计进行化学成分分析、 拉伸性能试验、 夏比冲击试验和洛氏硬度检测。 化学成分分析结果见表1, 力学性能检测结果见表2。 分析结果表明, 失效样品和同批次未使产品理化检验结果无显著差异, 各项检验结果均符合订货技术条件要求。

表1 化学成分分析结果

表2 力学性能检测结果

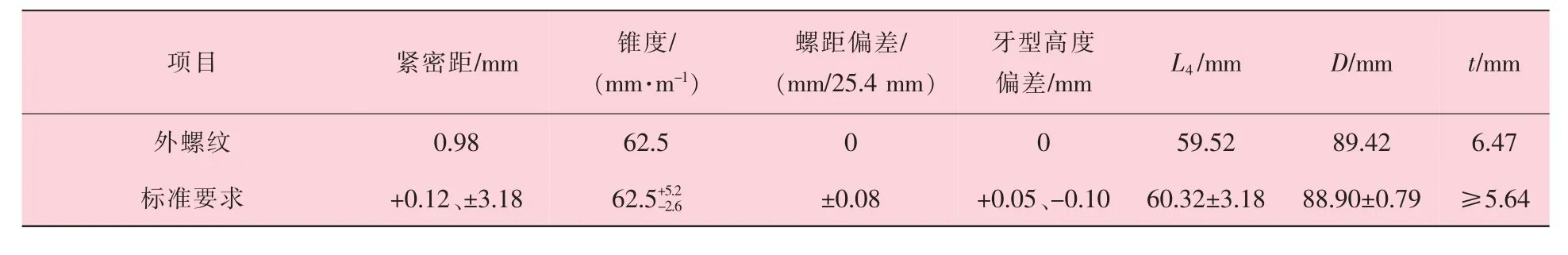

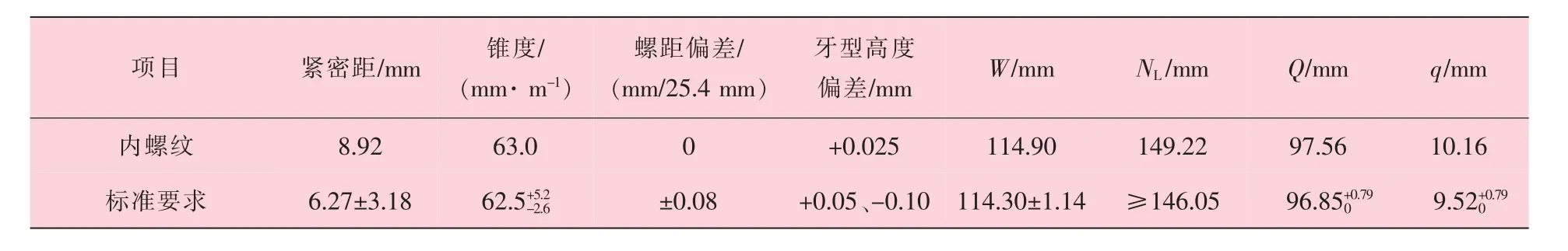

2.2 螺纹检测

采用标准量规在库存未使用钢管中抽检油管的外螺纹进行检测, 结果见表3, 接箍现场端内螺纹检测结果见表4。 由检测结果可知, 抽取的未使用油管及其接箍的螺纹参数均符合API SPEC 5B—2008 (R2015)[11]和API SPEC 5CT—2011[12]要求。

表3 外螺纹接头检测结果

表4 内螺纹接头检测结果

2.3 上扣、 卸扣实物试验

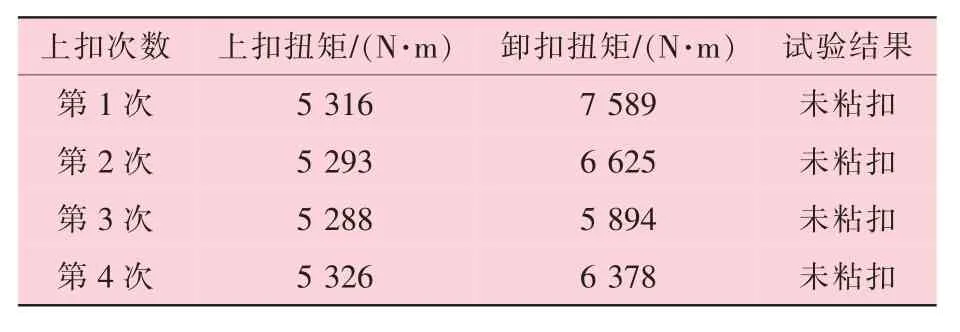

为了检验油管螺纹在上/卸扣过程中的抗粘扣能力, 参考API SPEC 5B—2008 (R2015)条款4.1.3 “油管的连接应能经受4 次机紧和卸开操作而不发生螺纹粘扣损伤”, 制定油管4 次上/卸扣试验方案; 扭矩参考API SPEC 5C1—1999 (R2015)[13]条款5.3.1 制定, 推荐扭矩4 240 N·m, 最小扭矩3 190 N·m, 最大扭矩5 300 N·m, 应用扭矩试验系统进行上/卸扣试验。 同编号的试样内外螺纹组合上扣, 试验上扣端为现场上扣端, 上扣前均匀涂抹BESTTOLIFE 72733 螺纹脂, 充分手紧, 上扣速度为5~10 r/min。 库房抽取的未使用油管上/卸扣试验结果见表5。

表5 库房抽取的未使用油管上/卸扣试验结果

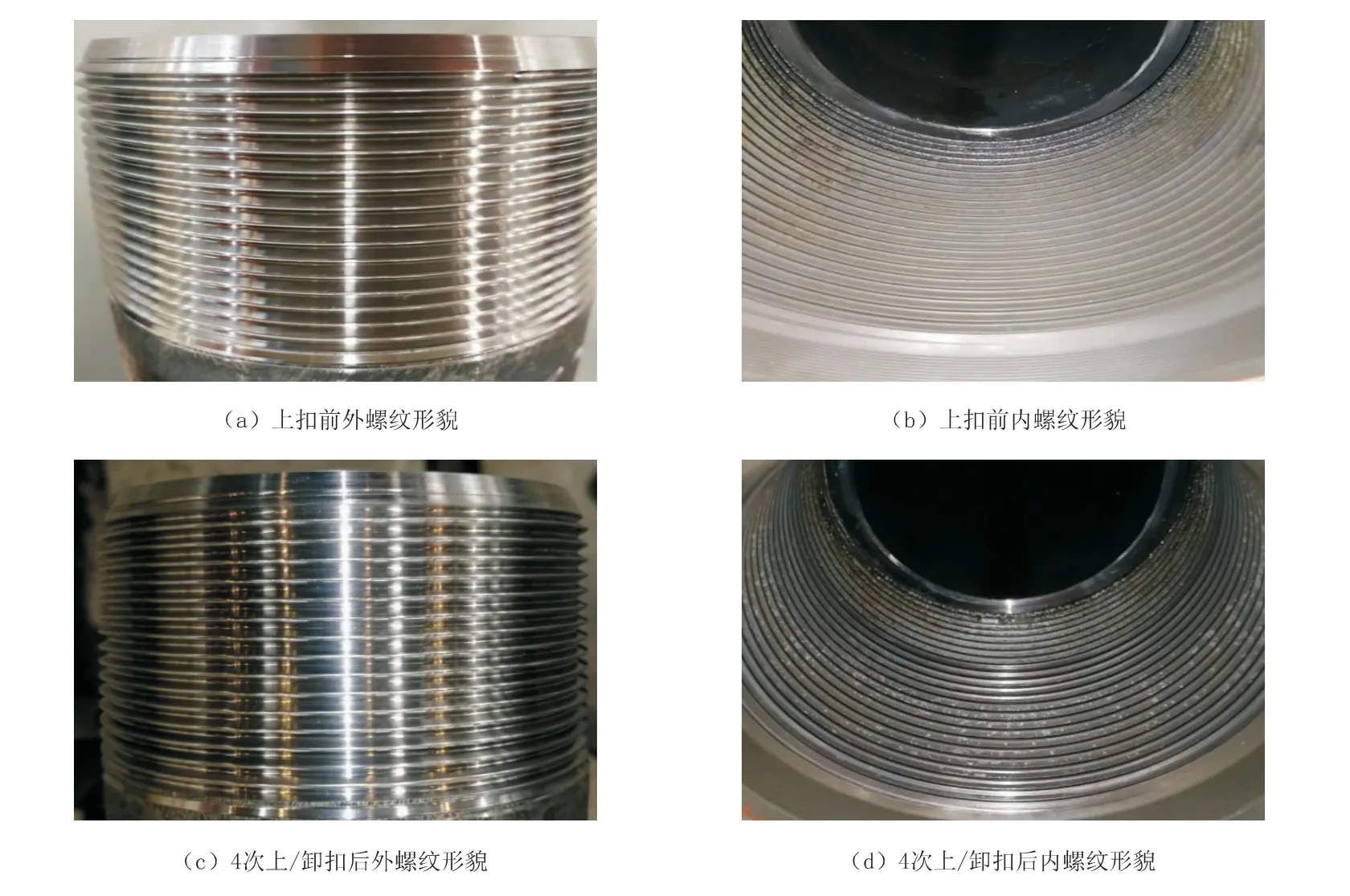

油管试样在4 次上/卸扣试验过程中均未出现粘扣现象, 第4 次卸扣后管体外螺纹无明显变化,接箍内螺纹磷化涂层存在不同程度的破损, 油管试样4 次上/卸扣试验前后的形貌如图7 所示。

图7 油管试样4 次上/卸扣试验前后的形貌

2.4 拉伸至失效试验

依据标准SY/T 6128—2012[14], 使用1 500 t复合加载试验系统对库房抽取的全尺寸试样进行了拉伸至失效试验。 按照失效外螺纹宏观分析得出的平均上扣啮合牙数, 确定试样现场端的连接位置, 模拟现场上扣位置如图8 所示。

拉伸至失效试验结果见表6。 从表6 中可以看出, 试样连接强度达到了API TR 5C3—2008[15]中同规格L80-1 EU 油管的1.38 倍; 拉伸至失效试验失效形式为管体断裂失效, 螺纹连接处未发生显著变化, 说明接头部位连接强度高于管体。 试样失效后的形貌如图9 所示。

图8 试样模拟现场上扣位置

表6 拉伸至失效试验结果

图9 试样拉伸至失效后形貌

3 检测结果综合分析

针对失效样品的形貌观察可发现, 接箍内螺纹第1~5 牙可见明显损伤, 牙型不完整且组织呈明显流线变形; 第6 牙和第7 牙齿顶及侧壁可见局部组织呈流线变形。 第8 牙之后螺纹未见明显变形组织。 接箍部位损伤螺纹呈现由大端端面向内侧倾斜变形, 螺纹牙型的变形方向与螺纹上扣时的旋进方向相反, 导向面变形严重。 失效样品外螺纹第1~6 牙可见明显损伤, 牙型不完整且组织呈明显流线变形; 第7 牙和第8 牙侧壁局部组织呈流线变形; 第9 牙及之后螺纹未见明显变形组织。 管体部位损伤螺纹呈现由小端端面向内侧倾斜变形, 螺纹牙型的变形方向与螺纹上扣时的旋进方向相反, 导向面变形严重。 综合分析可以发现, 其螺纹上扣啮合至第8~9 牙, 将啮合螺纹牙型形状与未啮合的螺纹牙型对比发现,啮合过的螺纹轮廓明显变小, 结合受力方向, 说明上扣时造成了螺纹导向面变形, 螺纹牙型顶部磨损, 相应承载面积变小。 损伤螺纹中, 存在错扣痕迹, 说明在此之前的啮合中已发生错扣, 并导致了螺纹牙型的严重损伤, 进而大幅降低螺纹接头的连接强度。

试验结果表明, 失效油管和库房抽样油管的化学成分分析、 拉伸性能试验及硬度检测结果均符合订货技术条件要求。 库房抽样油管的螺纹参数及几何尺寸检验结果均符合API SPEC 5CT—2011 和API SPEC 5B—2008 (R2015) 标准的要求。 库房抽样油管的拉伸至失效结果符合API TR 5C3—2008 对同规格油管的要求。 库房抽取同批次油管的上/卸扣试验表明, 试样通过了API SPEC 5B—2008 (R2015) 要求的上/卸扣试验, 在第4 次卸扣后未发现螺纹损伤。 通过全尺寸试样拉伸至失效试验, 验证了螺纹牙型完整的接头, 通过手紧连接即可上扣啮合至第8~9 牙,且这种情况下螺纹具有超过管体的承载能力, 此时接箍端面外露螺纹5 牙。 该油管的管体承载能力达到了标准要求值的1.38 倍。

4 结 论

(1) 失效油管和库房抽样油管的材料性能无明显差异, 检验结果符合订货技术条件的要求。

(2) 上扣作业过程中, 错扣引起油管螺纹发生粘扣, 螺纹损伤、 螺纹牙型严重磨损、 组织变形, 降低了螺纹接头的承载能力, 大幅降低了其连接强度, 从而导致滑脱事故的发生。