S31603 锻件与钢管焊接接头的腐蚀性能

2020-08-18张丹丹符利兵杨永良王晨华徐二雷

张丹丹, 符利兵, 杨永良, 王晨华, 赵 祥, 徐二雷

(1. 西安泵阀总厂有限公司, 西安710025;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008)

0 前 言

绝缘接头是石油天然气输送管线阴极保护系统中不可缺少的重要部件, 其作用是将绝缘接头两端管线电绝缘分隔, 从而防止阴极保护电流的流失, 减缓管道电化学腐蚀, 延长管线的使用寿命[1-2]。 在设计和制造过程, 要保证绝缘接头与输送管线同寿命。

绝缘接头两端分布有与油气输送管线钢同材质的短管, 方便户外现场焊接施工, 但是法兰锻件与两端预留短管需在供应商生产现场完成对接, 锻件与管线钢的焊接尤为重要。 我公司为某天然气管道项目供应DN100 mm 的S31603 材质绝缘接头产品, 法兰组件由S31603 锻件和S31603 短管焊接而成, 应用介质为天然气, 设计压力为16 MPa, 设计温度为-20~+100 ℃。 法兰锻件与管线钢焊接工艺采用手工氩弧焊+电弧焊 (GTAW+SMAW)[3-8],为保障焊缝的性能安全可靠, 进行了焊接接头的耐腐蚀性能试验[9-13]。

1 试验材料与方法

1.1 试验材料

试验材料选用GB/T 14976—2012 《流体输送用不锈钢无缝钢管》 规定的S31603 无缝钢管和NB/T 47010—2017 《承压设备用不锈钢和耐热钢锻件》 规定的S31603 锻件。 为了节省试验材料, 锻件为锻环坯料, 锻环经粗加工后进行1 040 ℃×3.5 h 的固溶处理[14-15]。 试验材料化学成分和力学性能分别见表1 和表2。

表1 S31603 钢管与锻件的化学成分

表2 S31603 钢管与锻件的主要力学性能

热处理完成后对锻件进行精车, 最终尺寸为Φ114.3 mm×11 mm 环状, 锻环长度为60 mm,其中一端用车床加工成30°对焊坡口。 钢管规格为Φ114.3 mm×11 mm, 锯床切割一段长度为60 mm的短管, 一端用车床加工成30°对焊坡口。 试验件焊接接头型式及尺寸如图1 所示。

图1 焊接接头组对型式及尺寸

1.2 试验方法

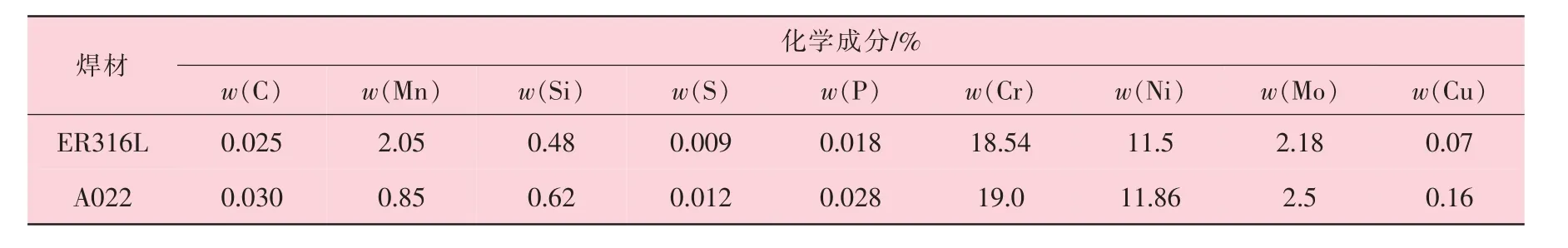

焊材选用大西洋ER316L 焊丝和A022 焊条,焊丝直径为2.5 mm, 焊条直径为3.2 mm, 其化学成分和力学性能分别见表3 和表4。

表3 焊材化学成分

表4 焊材熔敷金属力学性能

焊前用酒精清洗待焊工件坡口及其周围20 mm 内的油污, 打底时背面应有氩气保护,试件焊接时先用手工氩弧焊(GTAW) 定位点焊,点固3 处, 每处焊缝长7~10 mm, 采用手工氩弧焊打底第1 层, 第2~6 层采用电弧焊 (SMAW)填充于盖面焊接, 焊接位置为水平转动, 焊接规范采用适中的工艺参数, 预热温度100 ℃, 控制层间温度<150 ℃。 主要焊接参数见表5。

表5 焊接试验主要焊接参数

焊后依据NB/T 47013—2015 规定进行RT检测, Ⅱ级合格。 为了改善焊缝金属与近缝区的组织和力学性能, 降低焊接接头的残余应力, 焊接试件进行550 ℃×1 h 的焊后回火去应力处理。

2 焊缝腐蚀试验

焊接完成后, 焊缝外观检查及射线检测合格无缺陷, 纵向线切割获得试样坯料, 确保焊缝位于试样长度方向的中心位置, 使用铣床和磨床精加工至各试样尺寸并标记锻件端, 电化学腐蚀试样锻件端钻孔用于悬挂并刻字标号, 试验前使用1200#砂纸抛光试样表面。

2.1 电化学腐蚀

依据JB/T 7901—2001 《金属材料实验室均匀腐蚀全浸试验方法》 对S31603 奥氏体不锈钢焊缝进行均匀腐蚀试验, 试验条件为: 试验温度60 ℃, CO2含量2.510% (体积分数), Cl-含量96 300 mg/L, 试验总压力16 MPa, 试验周期168 h, 试验结果见表6。

式中:

m——试验前的试样质量, g;

m1——试验后的试样质量, g;S——试样的总面积, cm2;

T——试验时间, h;

D——材料密度, 8 000 kg/m3。

对电化学腐蚀试验后的试样2 个宽面进行宏观观察, 观察结果如图2 所示。 由图2 可以看出, 试样表面中母材、 焊缝和热影响区均未见点腐蚀痕迹。

表6 电化学腐蚀测试结果

图2 电化学腐蚀试验后试样宏观照片

2.2 应力腐蚀开裂

依据GB/T 4157—2017 《金属在硫化氢环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验方法》 对S31603 奥氏体不锈钢焊缝进行抗氯化物应力腐蚀开裂试验, 试验条件为: 试验温度60 ℃,CO2含量2.51% (体积分数), Cl-含量96 300 mg/L,试验总压力16 MPa, 试验周期720 h。 试件四点弯曲加载应力为207 MPa, 试验测试结果见表7。 试验后试样宏观照片如图3 所示, 试样表面中母材、焊缝和热影响区均未见点腐蚀痕迹。

表7 抗氯化物应力腐蚀开裂测试结果

图3 抗应力腐蚀开裂试验后试样宏观照片

2.3 晶间腐蚀

按照GB/T 433—2008 《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》 中的E 法对S31603奥氏体不锈钢焊缝进行晶间腐蚀试验, 试验条件为: 配制700 mL 蒸馏水+100 mL H2SO4+100 g CuSO4·5H2O, 加蒸馏水稀释到1 000 mL 并加热至沸腾, 试验周期16 h, 弯曲角度180°。 试验结果见表8。

试验后试样宏观照片如图4 所示, C1、 C2与C3试样弯曲后未断裂, 但有裂口, 200 倍下金相照片如图5 所示。

表8 晶间腐蚀试验结果

图4 晶间腐蚀宏观照片

图5 晶间腐蚀试验后试样金相照片 200×

3 结 论

(1) 高温高压均匀腐蚀速率≤0.025 mm/a,试件表面无点蚀迹象。

(2) 应力腐蚀开裂试验720 h 后试件未断裂、 无裂纹。

(3) 晶间腐蚀试验后对试件进行面弯与背弯测试, 弯曲后均未断裂, 经金相分析无晶间腐蚀裂纹。

(4) 采用Φ2.5 mm 规格ER316L 焊丝进行GTAW 打底, 然后使用Φ3.2 mm 规格A022 焊条进行SMAW 填充盖面, 此工艺方法进行S31603锻件与钢管焊接是可行的。