基于3D 打印的减速机传动系统实验模型

2020-08-17邱海飞

邱海飞

(西京学院机械工程学院,陕西 西安 710123)

1 引言

减速机是典型的机械传动装置,在各种机械装备中具有广泛应用。在实际工程领域,一般会根据整机结构和功能要求来选择相应的减速机型号[1]。由于涉及齿轮传动、箱体设计、轴校核、传动比计算、机电控制等众多因素[2],加之以往的机械结构设计和电气控制模块开发大多存在脱节,使得减速机的开发不仅过程复杂,而且实验难度大、设计周期长,不利于减速机产品的技术研发与快速上市。通过综合应用数字样机、3D 打印、C 语言编程及单片机开发等,实现了某型减速机传动系统的控制模块开发和实验平台搭建,为减速机产品的实验研究提供了思路和技术借鉴。

2 传动系统构成

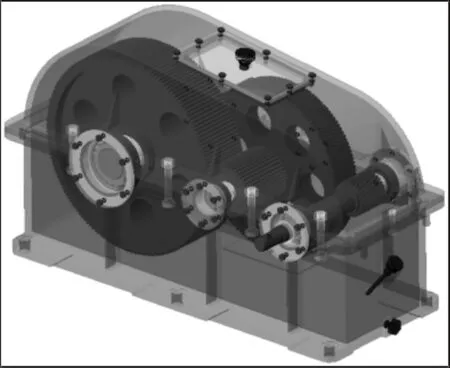

减速机的结构大同小异,一般都是采用电动机作为动力输入,然后经过多级齿轮传动来实现降速和增大扭矩[3-4]。某型二级减速机传动系统构成,如图1 所示。其中,高速齿轮2 和中间大齿轮3 为斜齿结构,低速齿轮5 和中间小齿轮6 为直齿结构。该减速机运行时,由电动机1 输入动力扭矩,先经过斜齿2、3 进行一级减速,再由直齿6、5 实现二级减速,最后输出增大扭矩并驱动负载4。

图1 减速机传动系统Fig.1 Drive System of the Reducer

3 数字化建模与仿真

3.1 数字样机

根据图1 所示结构,采用“自上而下”设计模式,在SolidWorks平台上建立减速机各组成零部件三维实体模型,并对其进行虚拟装配设计,如图2 所示。由于该型减速机组成零部件较多,故建模和装配过程需综合考虑减速机各零部件之间的约束关系,避免出现干涉、碰撞等不利影响[5-6],同时对于自由度未完全约束的运动件需采用相应的机械配合,如齿轮副、旋转副等。

图2 数字样机模型Fig.2 Model of Virtual Prototype

3.2 运动学仿真

利用Simulation/Motion 模块对减速机传动系统进行运动学仿真。在减速机输入轴(低速端)加载旋转马达,并通过正弦函数构建驱动表达式[7],如式(1)所示。

式中:f(t)—以时间t 为自变量的速度函数(deg/s);A—函数幅值。

假设减速机输入轴初始速度为0deg/s,最高转速为600r/min[8],则幅值A=10,则输入轴在一个周期(2π)内的运动学变化曲线,如图3 所示。分析可知,输入轴在0s 处时角速度为0deg/s,角加速度为10deg/s2;而在1.57s 时输入轴角速度迅速爬升至10deg/s,且角加速度随之降低为0deg/s。由此可见,输入轴驱动函数能够满足减速机快速启动的性能要求,而且角速度和角加速度的变化符合物理学运动规律。

图3 电机驱动函数曲线Fig.3 Drive Function Curve of the Motor

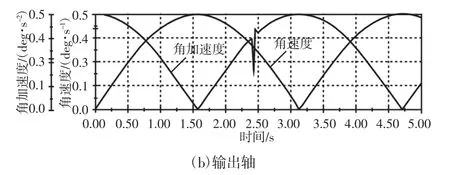

运行Motion 仿真分析,提取减速机输入轴与输出轴的运动学参数曲线,如图4(a)、图4(b)所示。由图可知,在式(1)所示正弦函数驱动下,输入轴的角速度、角加速度与输出轴的变化规律完全一致,只是输出轴的角速度及角加速度值明显减小。比较1s时间点曲线值可知,输入轴的角速度为8deg/s,输出轴角速度为0.4deg/s,由此计算出减速机的减速比为20。

图4 角速度与角加速度仿真曲线Fig.4 Simulation Curve of Angular Velocity and Angular Acceleration

4 控制模块开发

利用C 语言开发减速机传动系统控制程序,考虑到不同工况对于减速机的性能要求,选用一种12V 直流电机作为动力输入,并设置三档输入工作转速,分别为60r/min、90r/min 和120r/min,可根据使用场所、负载大小及传动效率等选择相应的工作转速。

电气控制系统硬件主要由STC12C5A60S2 主控单片机、LCD12854 显示屏、L298n 直流电机驱动模块、DC-DC 降压模块、电源适配器及蜂鸣器模块组成,各硬件之间通过电子元器件和连线实现数据传递,并由主控单元(STC12C5A60S2)统一管理和调配程序指令。

图5 STC12C5A60S2引脚结构Fig.5 Pin Structure of STC12C5A60S2

STC12C5A60S2 芯片是由宏晶科技生产的单时钟/机器周期(1T)单片机,是高速、低功耗、超强抗干扰的新一代8051 单片机,其引脚结构,如图5 所示。芯片内部包含中央处理器(CPU)、程序存储器(Flash)、数据存储器(SRAM)、UART 串口、40 个管脚(4 组*8 个I/O)接口、高速A/D 转换、看门狗及片内R/C 振荡器和外部晶振振荡电路。

5 硬件平台搭建

5.1 齿轮 3D 打印

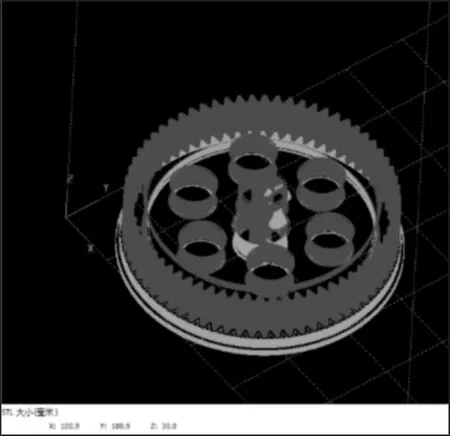

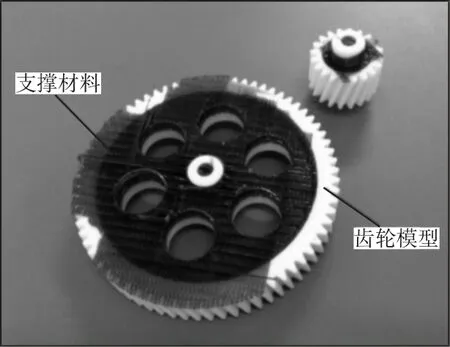

利用美国Stratasys 公司的Dimension Elite 工业级3D 打印机制作减速机齿轮模型,Dimension Elite 采用FDM 熔融堆积成型技术构建三维制件,打印前需在Catalyst EX 软件中对齿轮模型进行切片处理和模型包计算,如图7 所示。为齿轮模型切片状态,分层厚度为0.178mm。Dimension Elite 采用双喷头打印模式,成型过程由支撑材料与模型材料交叠铺层,其中模型材料为ABS工程塑料,支撑材料为水溶性酸性材料,如图7 所示。为3D 打印的齿轮模型,打印结束后需将其置于NAOH 溶液祛除支撑材料,然后再进行相应的工艺后处理,如打磨、抛光、开孔等[9-10]。

图6 齿轮模型切片处理Fig.6 Slicing of Gear Model

图7 齿轮模型3D 打印件Fig.7 3D Printing Model of the Gear

5.2 实验模型

对减速机结构进行简化,利用亚克力板制作机架,按照齿轮中心距尺寸确定各传动轴中心位置,并将光轴、联轴器、菱形支座、电机及控制模块进行组装,搭建形成如图8 所示减速机控制系统实验模型。

以此模型为研究平台,通过控制板上的按键切换,分别测试在60r/min、90r/min 和120r/min 输入转速下的减速机传动系统性能,以此评判各级齿轮传动过程的平稳性,同时验证数字样机结构的合理性以及运动学仿真结果的可行性。此外,通过控制程序改写,该实验模型还可测试其他转速下的减速机传动特性,不仅可满足多种工况下的减速机传动系统稳定性测试,而且降低了减速机产品实验研究的技术难度与综合成本。

图8 减速机控制系统实验模型Fig.8 Experimental Model of Control System for Reducer

6 结语

通过数字样机、3D 打印、C 语言编程及单片机开发,搭建形成了一种减速机传动系统控制实验模型,该模型结构简单、操作方便,可方便快捷地实现不同工况转速下的传动系统稳定性测试,为减速机系统的振动和噪声检测提供了一种有效实验平台,有利于降低工程机械装备研发的实验难度和技术成本。