费托合成产物中含氧组分资源化利用技术进展

2020-08-17张琪王涛张雪冰孟祥堃吕毅军门卓武

张琪,王涛,张雪冰,孟祥堃,吕毅军,门卓武

(北京低碳清洁能源研究院,北京102209)

费托合成是以CO和H2为原料在催化剂和适当工艺条件下合成烃类有机物的过程[1-3],同时副产与烃类相当量的合成水以及部分含氧化合物[4-5]。溶解在合成水中的含氧化合物以低碳数醇和酸为主,具有酸性强、腐蚀性强、刺激性气味等特点,不能直接被工厂回用或排放至环境中[6]。合成水中含有的部分高附加值醇、醛、酸等是重要的化工、制药原料,若能经济回收,一方面会提升间接液化工厂的经济效益,另一方面能将水资源再生利用,减轻环保压力同时提升循环经济效益。

随着国内最大间接液化装置——宁煤400 万吨/年煤制油厂的稳定运行,包括高温费托、低温费托不同核心工艺过程的间接液化接近千万吨规模产能。相应产生的费托合成水达到每年近千万吨规模,其中含氧化合物近50万吨/年。全面分析合成水中高附加值含氧组分的分离、提质技术及废水再利用技术的研究和应用现状,进一步开发高效、经济的工业费托产物含氧组分资源再利用技术,对国内煤制油产业的发展具有非常重要意义。

1 费托合成产物含氧组分资源化利用技术概述

以费托合成反应为核心的间接液化技术技术商和运行厂开发了费托合成产物中含氧组分分离加工技术。与此同时,很多科研机构也在不断针对现有费托合成水利用、提质技术进行优化研究。国际上南非Sasol 公司的费托合成产物中含氧组分资源化利用技术[7]最为成熟,其他如Shell[8],国内中科合成油[9-10]、兖矿未来能源[11]等有各自专利技术。表1列出了国内外主要技术商/公司的费托合成产物中含氧组分资源化利用技术特点。

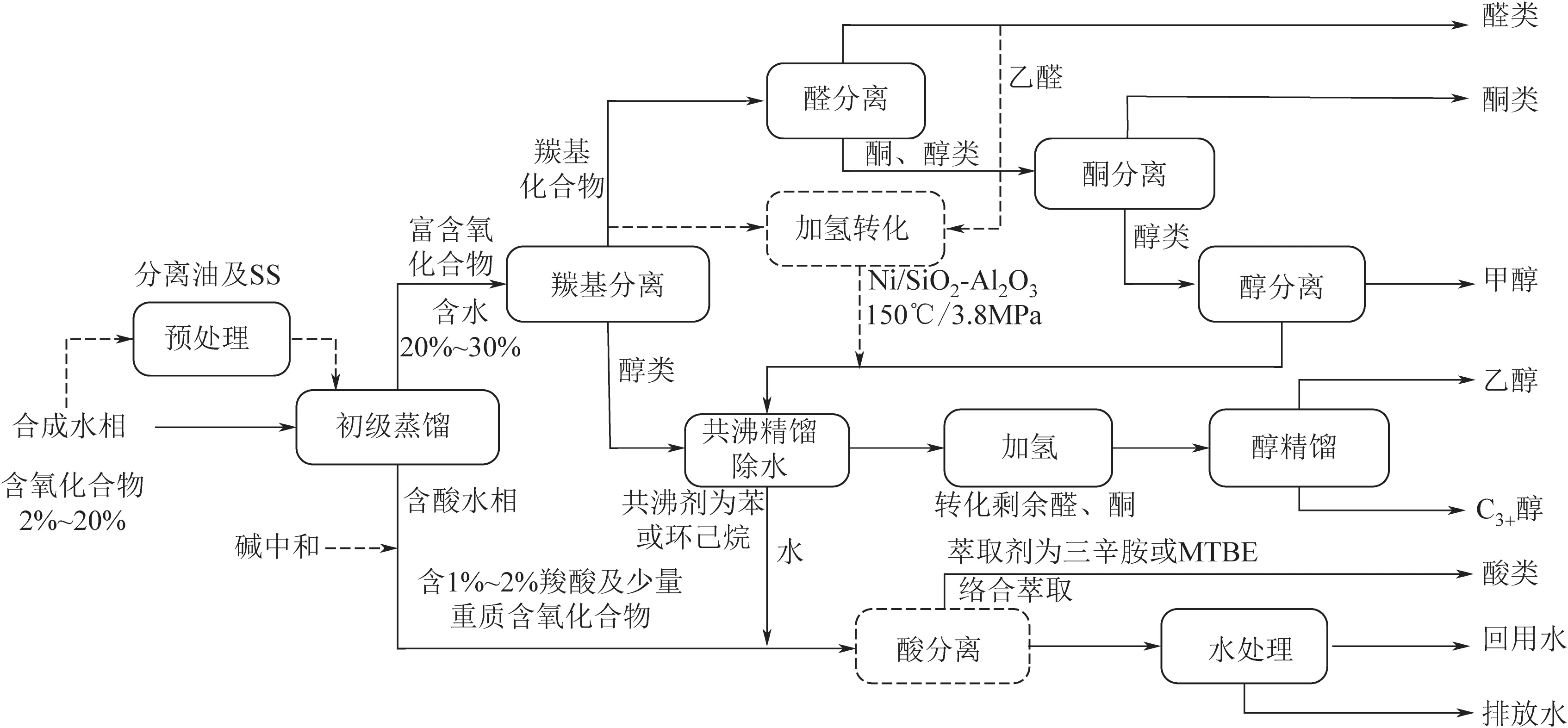

费托合成产物中含氧组分资源化利用技术根据目标产物差异,由多种工艺或技术进行优势组合,基本工艺流程如图1 所示。通常根据合成水实际组成先选用气浮等技术除去油及颗粒物等,再通过蒸馏切出溶解了绝大部分短链羧酸的含酸水相(可选用萃取精馏等技术继续提取其中的高附加值羧酸)。而整个费托合成产物含氧组分资源化利用的核心目标通常是提取质量分数相对较高的醇类。根据产品纯度需求,通常可选用萃取精馏、共沸精馏等技术。最后剩余的废水常用高级氧化技术、厌氧技术[12]、好氧技术或几种技术优势组合来提升水质。如何将废水经济高效利用是提高整个间接液化工程经济效益的关键点之一,最大化地被工厂回用对环境保护和资源优化利用具有重要意义。

2 费托合成产物中含氧组分特点

在费托合成催化剂、工艺技术上的差异会直接影响产物中含氧组分组成,进而给后续处理技术带来不同挑战。大多数费托合成技术中合成水与轻油被一同冷凝,因此水相中常含有少量未分离净的油需要被脱除或回收。不同催化剂、工艺条件的费托合成产物组成存在较大差异或变化趋势[13-14]。例如,随着铁基低温费托催化剂逐渐失活,含氧组分选择性逐渐升高[15]。或是随着铁基高温费托反应温度升高,含氧化合物含量逐渐减少。此外,含氧化合物种类多寡、每种组分相对含量会影响分离提取其中某种/类产品的技术经济性。因此,有必要根据不同工艺、催化剂等先决条件造成的合成水相中含氧化合物组成差异,有针对性地制定经济高效的工艺路线。

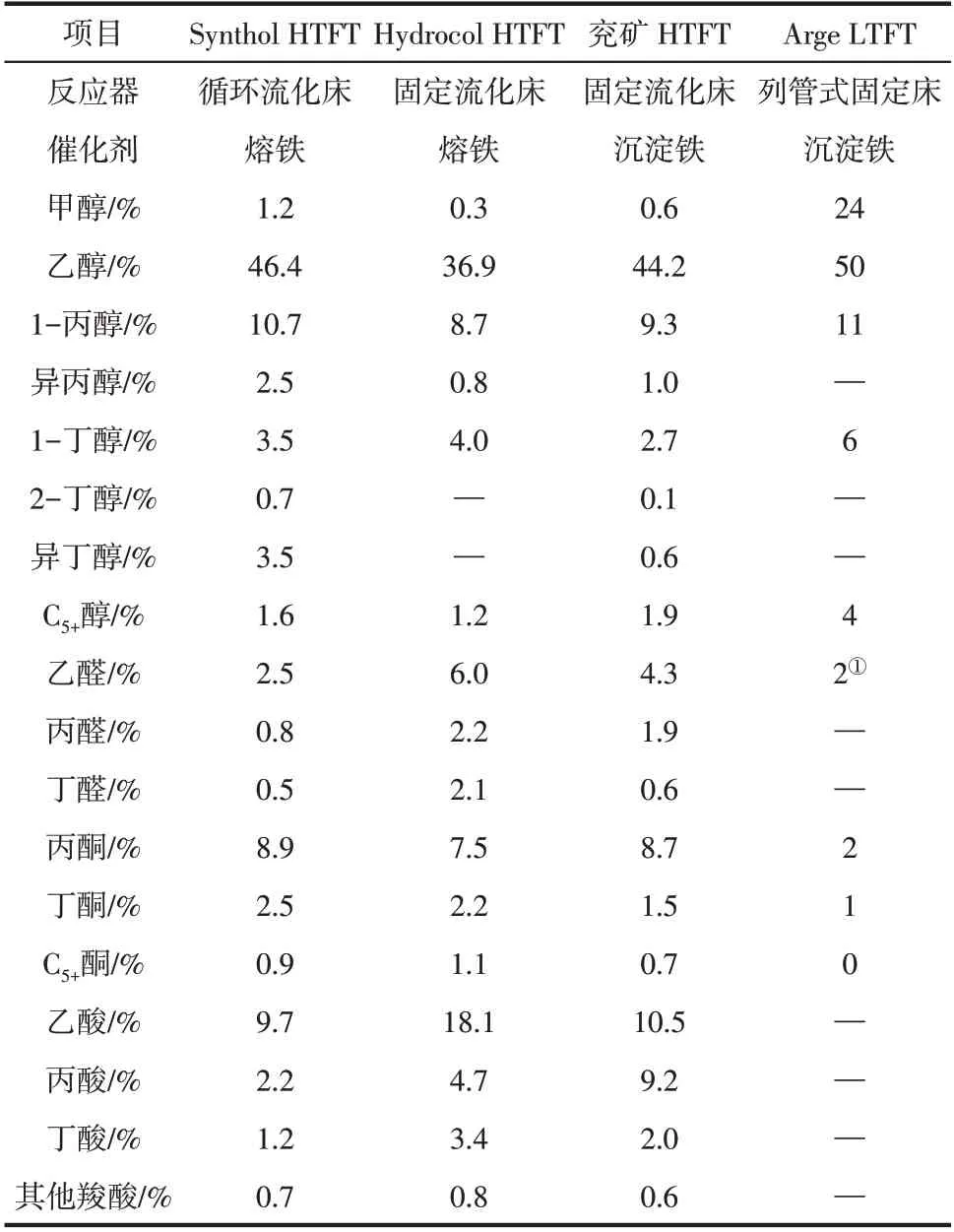

费托合成产物水相中含氧化合物具体可分为非酸化合物(醇、酮、醛、酯)和羧酸[16],总量占合成水相质量分数2%~20%。Synthol、Hydrocol、兖矿均采用铁基催化剂高温费托技术[17-19]。如表2 所列,含氧化合物中低碳醇总量过半,其中乙醇占比最高,其次是1-丙醇。其余种类含氧化合物含量由高到低依次是酸、酮、醛、酯(含量太低未检出)。而采用沉淀铁催化剂的Arge LTFT 技术合成水中含氧化合物以正构醇居多,其中乙醇最多,其次是甲醇,同时还含量有少量低碳数醛、酮、酸(表中未列出)。

表1 主要技术商/公司费托合成产物中含氧组分资源化利用技术特点

图1 费托合成产物中含氧组分资源化利用工艺流程

除工艺复杂导致的组成差异大、与油分离难度高等因素,导致费托合成产物中含氧组分资源化利用难度大的原因还包括以下方面。

表2 几种典型费托工艺合成水中含氧化合物组成

(1)部分酸性含氧化合物使合成水相pH 通常为2~3[20],较强腐蚀性不利于生化处理和长期稳定运行,且与之接触的设备需用不锈钢材料制造[21]。国家排放标准[22]及工业回用标准[23]皆限定pH 需达到6~9,因此采用适宜技术手段先将pH调整至后续环节可接受范围是经济高效处理及利用合成水的核心技术之一。

(2)很多含氧化组分间可形成共沸,如丙酮与甲醇、2-丁酮与乙醇等。如表3所示,一些含氧化合物还与水共沸,如乙醇、丙醇等。因此难以按沸点顺序用普通精馏实现分离。通常优化组合萃取精馏、膜分离等技术来达到产品级的分离提纯效果。在前期设计时,应充分考虑所有含氧组分相对含量及理化性质,从而实现最大化资源利用并降低能耗和投资成本。

(3)相同碳数含氧组分和烃之间沸点差值大也是选用合适分离技术需着重考虑的因素。含氧化合物丢失官能团会导致沸点降低及沸点范围拓宽。如表3所示,根据转化的含氧化合物种类不同,沸点可下降50~150℃,对后续产品加工和销售产生连锁影响。深度了解费托产物中各相组成,选用适宜分离技术,对提高炼厂经济效益至关重要。

表3 费托合成产物中含氧化合物及烷烃常压沸点

(4)合成水中有机组分使COD通常在30g/L左右[24],而国家排放标准要求COD<120mg/L[22],工业回用标准要求<60mg/L[23]。降解费托合成水中有机物常用厌氧/好氧生化法,但有机物浓度过高、氨氮浓度较低、有毒有害物质多等特点使得活性污泥培养驯化难度高、启动耗时长、负荷较小、可控性较差。因此,COD 过高且生化处理难度大同样是制约技术发展的瓶颈。

3 费托合成产物中含氧组分分离技术

不同费托工艺、催化剂特性使合成水相组成差异大,但其中含氧组分的种类及相对含量存在一定规律。水的质量分数通常在80%以上,同时含有少量分离不完全的油、较低碳数的含氧组分、少量溶解的气体(主要是CO2)、微量固体等。这些组分在一定温度压力条件下形成较为复杂的多元相态,增加了分离难度。因此合成水分离技术主要针对更易提取的高附加值组分,例如乙醇、乙醛、甲醇等。羧酸因含量较低、与水相对挥发度较小、形成共沸物、腐蚀性强等特点难以回收,是研究热点之一,但技术经济性存在提升空间。

含氧组分分离工艺的整体布局通常是:先将合成水中溶解或夹带的油进行回收(油分离、同时去除悬浮颗粒),再通过蒸馏切出大部分含酸水相(酸分离),之后权衡经济效益选择性地提取醇类、醛类、酮类等。油分离和酸分离通常是所有工厂必须采用的分离技术,已具备一定市场应用基础,后续发展可进一步提高分离效率和降低能耗。而选择醇类、醛类等分离技术受限于产物中所有含氧组分的组成特点,必须根据分离难度进行经济性决策,针对性地开发化学品生产加工技术。同时,大多数现有技术仍处于保密阶段,且不一定具有代表性,因此开发原料适应性更强、工艺更灵活的技术是未来发展方向。

3.1 油分离

合成水溶解或夹带的少量油(烃类)易与悬浮颗粒(SS)结合,并在设备管道中沉积造成堵塞,影响后续生化单元处理效果。回收烃类可提高经济效益,避免给后续分离加工单元带来严重隐患。因此,开发高效资源化利用费托合成产物的水油相分离技术势在必行。含油水常用分离方法有气浮、混凝、吸附、蒸汽汽提、过滤等,适用于费托合成水相的几种典型方法见表4。

气浮法和混凝法是工业应用非常广泛的油水分离技术,在费托合成水相回收或除油具有良好的应用前景。气浮法可细分为散气气浮、溶气气浮等,因仅引入气体对含氧组分及油组成和性质没有影响,非常适用于分离费托合成水中夹带的乳化油。气浮法分离费托合成水的研究和报道较少,可借鉴相似领域研究应用方法,对工艺和设备结构进行针对性的改进。例如,郑秋生等[30]针对油水密度差小的特点,实施了射流气浮改微气浮、罐体分隔为3级混合区+浮选分离区、第3 级浮选分离区加装斜板除油装置等工艺改进。使含油140~200mg/L 的水源处理后<16mg/L。蔡小垒等[31]研究高效紧凑型旋流气浮一体化技术。通过微孔发泡、弱旋流和气液混合泵回流二次气浮,提高了气泡与油滴黏附概率和效率,在不添加药剂情况下除油率达95.7%。气浮法应用于费托合成水需要注意一些问题。例如,散气气浮法产生气泡直径大、上升速度快对水体扰动大,易将水中挥发性有机组分携带至环境中。另外,费托合成水产量大,仅施加物理作用对乳化油处理效率有限。

经济效益允许条件下,与其他优势技术联用可强化油分离效果。UFRGS 大学的Santander 等[32]联用混凝法和气浮法,并通过改性射流池降液管底部密封、同心管上部增设填料等改造使除油率提高到85%。夏宇[33]采用混凝-超滤组合工艺,并开发新型混凝剂二硫代氨基甲酸盐,使COD、油、SS 去除 率 分 别 达 到 91.77%、 90.48%、 98.14%。Nasrullah等[34]采用电化学法搭配气浮法,优化电极间距、电解时间、初始pH等工艺条件,使COD和SS 去除率分别达到95%和96%。应用好联合技术可使各种技术的优势叠加,但也需要特别注意配合费托合成水的特殊性质。对于含氧组分种类太杂且含量很低的合成水,组合混凝法对经济性是正作用。如合成水中含氧组分潜在经济性高,则应慎重选择电凝法、混凝法等对组成产生影响(发生不可逆化学反应使高附加值含氧组分含量降低)的技术。

表4 适用于费托合成水相的几种典型油水分离方法

可应用于费托合成水除油的技术在开发新絮凝剂、吸附剂等方面也有研究进展。新配方在PAM中添加Na2CO3形成CaCO3絮体可使SS 和油分别降至25mg/L和34mg/L[35]。罗云箫[29]以煤粉作吸附剂采用气浮柱工艺,进行了一系列分离煤化工含油废水的工艺优化探究,对以煤为合成气来源的费托技术有一定适用性。国内为数不多的工业级费托合成运行公司之一,山西未来能源化工有限公司先物理沉降分离出“大颗粒油相”,再过滤、聚结分离出“小颗粒油相”。油收集后回收利用,水送至精馏塔提纯。通过优化滤芯端盖密封圈、提高滤芯精度、增加滤芯反冲洗等技术改造提高了油水分离效果[36]。

综上,在为费托合成水选取水油分离技术时,不但要考虑合成水的各方面特性,也要权衡处理规模、专利制约等因素,进行投资成本、综合能耗等全面分析。

3.2 酸分离

在分离费托合成产物中含氧组分时,大部分工艺通过初级蒸馏先分离切出羧酸,基于以下几种考虑。第一,羧酸能与醇发生酯化反应,消耗醇的同时生成酯类使组成更加复杂。第二,含酸水相具有较强腐蚀性,对设备寿命和稳定性有很大影响。第三,由于羧酸比相同碳数其他含氧组分沸点高,蒸馏时易作为重组分与水从塔底被优先分离出去。

经初步分离得到的含酸水羧酸浓度较低,质量分数通常<10%,属于稀酸水溶液。因羧酸与水相对挥发度较小且共沸难分离,从水中回收羧酸一直是国内外学者研究的热点[37],主要方法有吸附、电渗析、液-液萃取、离子交换以及反渗透等[38]。工厂回收羧酸应选用短时间可实现成本回收并盈利的技术,否则易受腐蚀余量不足、羧酸市场价格波动大等因素困扰。

最大规模从费托产物中提取羧酸仅达到中试级别。一些高校/研究机构的最新研发进展,例如开发新型高效萃取剂等,给稀酸水相回收羧酸规模放大带来希望。埃因霍芬理工大学的Rocha 等[39]用有机溶剂稀释中链脂肪酸为萃取剂,成功从稀酸水溶液中提取乙酸、丙酸和丁酸,使萃取效率达到“相似相溶”。联合技术也有新进展,宾夕法尼亚州立大学Saboe等[40]发挥连续分离技术和生物技术优势,开发了基于液-液萃取的原位产品回收系统,与下游蒸馏相结合每千克乙酸碳足迹小于0.36kg CO2,为工业化处理提供了绿色途径。

分离工艺中具有最高研究热度之一的膜技术,在很多提取费托合成产物中含氧组分的环节具有潜在规模放大可能性。伊利诺伊大学Zhang 等[41]应用纳滤技术回收水热液化废水中羧酸,异丁酸、戊酸和丙酸截留率分别达到94.4%、84.4%和80.1%。Iogen 能源公司的Tolan 等[42]提出了一种从含挥发性羧酸水蒸气中回收羧酸的方法,采用沸点>150℃且不溶于水的有机溶剂(如Al R.336加非酰基苯酚),可使乙酸回收率达到94.8%。

上述技术可从费托合成产物中提取羧酸,但也存在各自局限。膜技术通常价格昂贵且寿命堪忧,运行维护成本高,技术经济性难以被工厂接受。液-液萃取技术的萃取剂用量大且存在损耗,应继续降低能耗和优化工艺。Sasol 曾用MTBE 液-液萃取回收羧酸,但反应器设计、萃取剂存量是规模放大前必须解决的问题。

3.3 醇等分离

费托合成产物中含氧组分除羧酸外,最值得关注的含氧化合物是醇、醛、酮。酯类因含量太低尚无分离价值。溶解在合成水中的醇类、醛类、酮类(表3)沸点有交叉。根据不同费托技术产物中含氧化合物组成差异(表2),通过选择性加氢转化(图1)和精馏技术即可实现逐级分离。相关技术在分离领域相对简单和成熟,不多赘述。值得注意的是,含氧组分中除甲醇外的醇类均与水共沸。

分离醇-水体系的方法有共沸精馏、萃取精馏、加盐精馏和膜技术等。天津大学[43]、南京工业大学[44]、福州大学[45]等众多高校和研究机构开展了系统性研究,适用于分离费托合成水中醇组分的几种代表性技术见表5。

共沸精馏、萃取精馏因技术成熟及产品纯度高被广泛应用,现主要针对溶剂性能和工艺进行优化升级。在备选技术、溶剂(共沸精馏夹带剂、萃取精馏溶剂等)较多情况下,具有成本控制优势的技术,在分离、提纯费托合成产物含氧组分方面将获得更多应用。Gai 等[50]提出双效萃取精馏工艺,以1,4-丁二醇为萃取剂可使丁醇和水纯度均>99.99%,运行成本降低5.385×106USD/a。Zhang等[51]研究水+乙醇+甘油体系萃取精馏,建立汽液平衡活度系数模型,在甘油含量9.02%时可分离水和乙醇。Gjineci等[52]合成乙醇胺基离子液体,与低共熔溶剂作为夹带剂分离乙醇和水,不同种夹带剂在含量5.5%~9.0%范围内可完全消除共沸。

表5 分离费托合成水中醇组分的代表性技术

渗透汽化技术是醇水分离体系研究热点之一,具有选择性好、不引入其他物质、操作简单、可控性强等优势。该技术核心膜材料的开发备受国内外研究者青睐,Chai 等[53]在氧化铝管子上负载硼/硅复合膜(B-ZSM-11)。当膜中n(硼)/n(硅)为0.06、料液温度60℃、乙醇浓度5%时,分离因子最高达到35.0,总渗透通量为1.51kg/(m2·h)。渗透汽化技术经过多年研究积淀,技术放大也取得进展。魏江波等[54]应用渗透汽化中试装置对费托合成水中的含氧有机物进行分离回收,当进料液中含氧有机物质量分数<1%时,经3 级渗透汽化可浓缩至>40%,并稳定运行1300h以上。

酮类和醛类进行加氢转化成醇还是直接分离回收,要综合考虑当地市场需求、转化前后组成复杂程度及各组分潜在附加值等众多因素。回收得到的酮、醛类可进一步加工为附加值更高的化学品[37]。但实际上大多数费托技术产物中短链羰基化合物(酮、醛)在合成水中占比很低,见表2。且醛类性质活泼,受热易氧化成酸和聚合,难以得到高纯度醛类产品。因此工业上很少直接回收羰基化合物。相关分离、转化技术的发展方向,取决于不同费托合成技术对产物组成的调控。

4 合成水提质技术

在提取所需含氧组分后得到的费托合成水相(通常称为费托合成废水),需用高级氧化法、厌氧法等技术处理,使其达到工厂回用或国家排放标准。因酸性强、腐蚀性强、COD 浓度高、生物处理难度大等特点,通常需联用几种针对高有机物含量(如费托合成废水)的处理技术。同时,费托工厂使用的合成气来源不同(例如选用不同煤气化技术),产生废水组成差异大。这些废水与费托合成废水混合后统一处理将增加水质复杂性,对选用技术提出更高要求。

4.1 高级氧化法

费托合成废水因前述特征难直接应用生物法处理,通常先采用物理化学手段将水质调节到生物可适应范围。微电解法、臭氧法、Fenton试剂法等高级氧化技术被广泛研究,在费托合成水处理有较好应用前景。例如使用铁炭微电解预处理,降低酸性的同时提高可生化性。任云霞等[20]使用微电解-UASB-生物接触氧化串联工艺处理实际费托合成中试装置产生的有机废水。电极反应破坏了有机物分子结构,且生成的Fe(OH)2、Fe(OH)3是良好絮凝剂。沉淀作用强化了净化效果,经微电解处理后COD 去除率达30%~35%。Kang 等[55]采用磁铁粉、椰壳生物炭粉等原料制备了一种新型Fe-C 微电解填料(Fe/C 为5,含20%膨润土、1.5%草酸铵、6.78%镍),可使废水COD、油去除率分别达到79.82%和91.68%。

Fenton 法处理难降解有机废水具有操作简便、反应速率高等优势,已成功运用于多种工业废水处理。其核心试剂H2O2价格昂贵,是Fenton法大规模运用的制约因素。用于含氧化合物含量高的费托合成废水时,需与其他技术联用,置于预处理或深度处理环节。Zhang[56]研究了微电解+Fenton+混凝组合工艺,经正交实验得到最佳条件。在Fe/C为2∶3、H2O2量12mg/L、H2O2/Fe2+摩尔比30、阳离子聚丙烯酰胺量2mg/L 时,成功使COD 在各环节分别下降56.95%、46.23%、30.67%。方圆等[57]结合加压氧化与Fenton技术,一段温度100℃、氧分压1MPa、硫酸亚铁10g反应4h,二段温度60℃、硫酸亚铁5g/L、H2O2量3mL/L反应0.5h,CODCr总去除率达84.99%。

臭氧法广泛应用于有毒有害、高有机浓度、难降解的废水处理,具备反应速率高、流程简单、无二次污染等优点,可用于费托合成废水提质;但也存在设备、运行费用高等明显局限,需优化工艺和设备、降低电耗、提高臭氧利用率。奉明[58]研究了不同工艺条件下O3/H2O2高级氧化技术对高浓度有机废水的COD 去除率。当臭氧投加量40mg/L、双氧水投加量0.7mg/L、pH 为5 时反应40min,COD去除率>90%。Sanchis 等[59]研究了光-Fenton 与臭氧联用技术,处理了4 种不同工业废水。在Fe2+初始浓度仅为10mg/L时,可使COD去除率达到67%。

4.2 厌氧法

厌氧法和好氧法是处理费托合成废水最常用的技术。厌氧法具有低能耗、低运行费用、低污泥产量等优点,并且能提高可生化性为后续好氧处理创造有利条件。用于费托合成水提质时,需针对性地培养驯化厌氧菌、开发高效反应器、优化技术集成方式。表6列出了几种适合费托合成废水提质的厌氧技术。

UASB 是高效厌氧处理工艺中应用最广泛的反应器形式之一。徐浩[24]利用零价铁提升污泥中蛋白质类含量,提高了厌氧微生物活性并促进厌氧污泥颗粒成核过程,提升了UASB 稳定性。Martins 等[64]优化UASB 反应器,在中温(30~40℃)条件下运行25 周,考察水力停留时间和体积流量影响,COD 和BOD5去除率在58h 分别达到75%和70%。Wang等[65]联用生物电化学与UASB,通过电场为系统提供还原微环境,并保持适当pH 范围,大幅提高COD去除率和甲烷产量。

厌氧法与膜技术可由多种方式灵活组合,对费托合成废水针对性地创新优化。Tafti等[66]研究了集生物法、电化学法和膜技术于一体的膜生物反应器,在不同曝光模式下改变电流,提高了COD 和氨去除效率。张杏等[67]采用快速排泥法启动运行小试规模MBBR,考察了水力停留时间和碳氮比对污水处理效果的影响,反应器启动12d后COD去除率达到82.9%。

厌氧法提质费托合成水应注意:①厌氧过程对水质变化敏感,尤其进水pH 过低或负荷增高时。伍金伟等[68]利用厌氧膨胀颗粒床反应器处理煤制油费托合成废水,采用两级串联并优化条件,使COD 去除率>98%。控制负荷≤29kg/(m3·d),否则反应器易酸化崩溃。②生物法中不同菌群对环境敏感度不同,需谨慎调控。例如,产甲烷菌对环境变化敏感易受抑制,水解酸化菌对环境抗性较好。水解酸化过程和产甲烷过程失衡会导致有机酸积累、反应器酸化而运行失败。③厌氧产甲烷菌增殖速度慢,反应器启动周期长,产生活性好的颗粒污泥需要更长时间。Sposob 等[69]考察了温度降低对EGSB反应器污泥微生物特性的影响,15℃下启动EGSB反应器并接种在20℃生长的颗粒污泥,运行400d后降至10℃,COD 去除率70%,甲烷回收率50%。④厌氧微生物对工业废水含有的难降解、有生物毒性的物质较为敏感。

4.3 好氧法

好氧法反应速率高、反应器小、对环境友好,适合处理中低浓度有机废水。通常将好氧法接在厌氧法后,串联使用提质费托合成废水。好氧技术的局限是生物管理复杂、运行费用高、剩余污泥多等。适用于费托合成水提质的几种好氧技术见表7。

生物接触氧化法兼具活性污泥法和生物膜法优势,对进水有机负荷波动适应性强。存在填料间生物膜易堵塞等问题,进一步优化氧化池结构、填料等是未来发展趋势。尹莉等[75]在好氧条件下应用新研发的固定化载体包埋复合菌,对费托合成废水进行生化处理并优化反应参数。当废水COD在1091~10512mg/L 时,固定化复合菌对COD 去除率可达80.08%~90.25%。Huang 等[76]以聚氨酯悬浮填料作为生物膜生长载体,采用低溶解氧生物接触氧化工艺考察了水力停留时间影响。当控制溶解氧1.3~1.8mg/L,HRT 为4~12h,COD 去 除 率 可 保 持 在80%~90%。

表6 几种适合费托合成废水提质的厌氧技术

表7 几种适用于费托合成水的好氧技术

SBR工艺简单、占地少、投资省、耐有机、毒物负荷冲击,对间歇排放和流量变化大的情况尤为适用。费托合成废水总量大且连续,采用该方法需斟酌:是否与其他单元(如煤气化)废水合并处理、处理用途及深度、与其他提质工序集成方式等问题。陆成栋等[72]采用UASB+SBR处理进水COD波动较大(2880~10924mg/L,平均5751mg/L)的废水,UASB 出水COD 去除率>70%,SBR 出水COD去除率>60%。Schwarzenbeck等[77]成功培养出好氧颗粒污泥并采用SBR 处理高有机物含量废水,当有机负荷率3.2kg/(m3·d),进水颗粒浓度0.95g/L时,COD平均去除率达到80%。

MBR 具有剩余污泥量少、操作管理方便、自动控制程度高等优势。核心技术是膜,存在造价高、易被污染、能耗高等膜技术普遍问题。Cai等[78]采用新型好氧-厌氧-微-污泥-膜生物反应器研究了pH 变化对出水COD 影响。结果表明,新型MBR 对COD 去除率达91.01%。Iorhemen 等[79]研究了中试规模好氧颗粒污泥膜生物反应器处理有机废水。在19L反应器中培养好氧颗粒,优化控制颗粒平均粒径、污泥体积指数等参数。使进水COD 在3000mg/L时去除率达98%。

5 工业应用技术分析

与国际上比较成熟的费托合成产物中含氧组分资源化利用技术(南非Sasol 和荷兰Shell 为代表)相比,起步较晚的国内技术开发和应用相对不足,有更大空间从基础单元技术上进行升级优化。下面以Sasol 等工业技术为例进行详细分析,为研究机构的技术应用开发提供借鉴。

5.1 Sasol

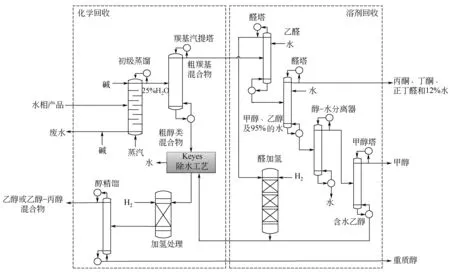

Sasol在全球最早实现商业化处理费托合成水,提取乙醇、甲醇、丙酮、C3+醇、混合酮等产品,最大特点是将其中醛类组分加氢转化为醇类再统一回收。Sasol 1 厂将Kellogg HTFT 和Arge LTFT 两种费托合成技术产生的水相合并处理,混合后含氧化合物约占质量分数6%,工艺技术如图2 所示,可分为化学回收和溶剂回收两部分。

化学回收部分通过初级蒸馏使非酸含氧化合物富集在塔顶(含水量25%)并送入羰基化合物汽提塔初步分离醇和羰基化合物。羰基化合物汽提塔塔顶馏出羰基化合物(醛和酮)、酯和甲醇等粗羰基混合物,送溶剂回收单元进一步精制,塔底为水、乙醇和重质醇。醇类提纯第一步用Keyes提纯法与苯共沸精馏先脱除水,然后适度加氢将残余醛和酮也转化成醇。最终可根据市场需求切割提纯生产高纯乙醇或乙醇-丙醇混合物等燃料醇。重质醇混合物无法用普通蒸馏提纯,送溶剂回收单元经间歇蒸馏再分离出醇。

溶剂回收部分将羰基化合物汽提塔塔顶产品进行逐级蒸馏,相继切出乙醛、混合羰基化合物(主要是丙酮、2-丁酮、正丁醛)、水、甲醇和乙醇,只有甲醇作为最终产品。乙醛在镍催化剂作用下加氢反应生产乙醇。加氢生成的乙醇与甲醇塔底的乙醇混合,送化学品回收与其他醇类共同提纯。Sasol 1 厂后续增加部分装置加工提取到的含氧组分,生产了4-甲基-2-戊酮、4-甲基-2-戊醇等化学品。

与Sasol 1厂不同的是,Sasol 2厂和3厂将酮类进一步提纯生产丙酮和丁酮,并通过中试装置回收乙酸和丙酸。但由于腐蚀、设备故障等问题导致中试装置开工时间短。此外,制约羧酸提取技术规模放大的因素有所需MTBE存量过大、萃取器直径过大等[81]。Sasol 2 厂还将混合醇进一步分离成乙醇(纯度达99.99%)、混合丙醇、混合丁醇以及重醇混合物。

Sasol 1厂初级蒸馏塔塔底大部分酸性废水经生物处理达到当地排放标准后排入瓦尔河(进水总量6.3×104m3/d,排量3.15×104m3/d)。因装置回用水水质标准低于当地排放标准,后建的Sasol 2厂和3厂水系统设计为零排放。酸性水大部分送去生化单元处理供工厂储存回用,部分直接用于Synthol 尾气洗涤[82]。

图2 Sasol 1厂化学品单元初始设计[80]

5.2 PetroSA(Mossgas)厂

PetroSA 厂费托合成产物含氧组成与Sasol 2 厂和3 厂相似,但选择了不同处理方法。先通过性能稳定的Ni/SiO2-Al2O3催化剂将羰基化合物进行加氢[83],生成醇类和水的混合物。脱除水后再将醇切分成轻质醇混合物(主要含乙醇和2-丙醇)及重质醇混合物(主要含1-丙醇和丁醇异构体)两种产品。所有羰基化合物被转化成醇类,降低了化学品单元复杂性,使燃料和化学品生产更灵活。提高了醇回收经济规模,醇产能达13.5×104m3/a[84]。

初级蒸馏塔塔底酸性水通过厌氧生化处理将羧酸转化成CH4和CO2。虽然厌氧系统试运行因微生物生长速率缓慢而持续时间较长,但提高了费托合成废水处理碳效率[80]。PetroSA 厂于2005 年建成了采用浆态泡罩塔反应器及Co-LTFT 催化剂的费托合成装置,未来有抽提羧酸的可能性[85]。

5.3 Bintulu及Pearl GTL

Bintulu GTL 及Pearl GTL 是采用Shell 技术的费托合成工厂,且Bintulu GTL是世界上第1家GTL商业化工厂。其合成产物中含氧化合物大约占全部合成原油的1%,因相对含量低而选择放弃回收含氧化合物,直接进行水处理。先用浮选/絮凝单元去除SS,然后送至生化单元降解,有机物含量达到地表水要求后外排,Bintulu GTL 日产水量1500~2000m3/d[86]。Pealr GTL日处理28万桶水,是世界上最大的工业过程水回收、处理和再利用工厂。合成水相去除微量金属、碳氢化合物及SS 后,大部分用于蒸发冷却和蒸汽系统,另一些用来浇灌植物。

6 结语

实现费托合成产物中含氧组分资源化利用对提高间接液化技术整体经济性至关重要。我国是水资源紧缺国家,资源化利用合成水还可解决水资源匮乏地区费托技术难以应用的瓶颈。

不同费托合成催化剂、工艺技术使产物中含氧组分的种类及相对含量存在差异,且合成水存在酸性强、腐蚀性强、刺激性气味等特点。本文分析了费托合成产物中含氧组分分离及合成水提质的相关技术及发展,提出合理高效进行资源化利用应注意以下几点:

①充分考虑所有含氧组分相对含量及理化性质;

②注重在水油相分离技术中回收烃类资源;

③损失高附加值含氧组分的技术需谨慎选择;

④应根据市场供需情况考虑羧酸提取/降解、羰基化合物转化/分离技术;

⑤避免副反应增加含氧组成复杂程度,如酯化、氧化、聚合等;

⑥综合考虑投资成本、维护费用、核心技术是否受专利制约等因素,判断是否具备规模放大价值。

以Sasol、Shell 为代表的费托合成产物中含氧组分资源化利用技术应用已久。国内技术开发起步较晚,在基础单元和技术集成存在更大升级优化空间。未来发展应着重提高原料适应性、单元负荷、市场波动适应性,并降低技术集成复杂度。同时,高附加值组分潜在收益跟产品纯度息息相关,开发减少添加剂使用的技术对资源化利用含氧组分更有优势。此外,费托产物中含氧组分产量随间接液化规模线性增长,全面提高资源化利用技术经济性更容易实现规模放大。