旋转式微通道内液液萃取的流型及传质

2020-08-17马睿范椿欣罗建洪李军钟本和

马睿,范椿欣,罗建洪,李军,钟本和

(四川大学化学工程学院,四川成都610065)

近年来,微通道因为体积小、传质效率高、可进行数增放大等优点而广泛受到人们的关注[1]。而现有文献报道的微通道主要有T型[2]、Y型[3]、螺旋型[4]等,研究者们具体研究了这类微通道的结构、内部传质、流型以及工艺参数的优化。这些微通道都是基于被动混合的微通道,即依靠改变微通道的结构使得内部流体流动发生改变。而现发表的文献中很少有主动混合(即通道内部有制动结构)的微通道。

基于此,本研究团队拟设计一种主动混合式微通道以进一步拓展微通道的应用。受到Nakase等[5]设计的逆流离心反应器的启发,他们使用内外筒之间的间隙形成一个反应室,利用内筒的转动提供给设备内部流体一个主动混合力。但这种逆流离心反应器的反应室尺寸较大,未能达到微通道设备尺寸小于1×10-3m 的要求[6]。同时基于朱恂等[7]利用平板间隙形成微通道的思路,本团队设计了一种旋转式微通道设备(RME)[8]。该微通道是由可旋转的内筒与固定的外筒(1.96×10-2m)之间的间隙形成的,可通过更换不同直径的内筒(1.89×10-2~1.93×10-2m)来控制微通道的尺寸在1.5×10-4~3.5×10-4m的范围内进行改变,达到了微通道设备的标准。本文主要探究了微通道的尺寸、转速以及进料流量对于液-液两相流流型的影响,并选用2-乙基己基磷酸单2-乙基己基酯(P507,油相)与硝酸铬水溶液(水相)为实验体系,探究了RME 在不同的流型下的传质效果,以获得流型对于传质的影响。以期为该类萃取设备在进一步应用开发中的设计和制备提供指导。

1 实验部分

1.1 实验药品与仪器

主要试剂:萃取实验所用药品2-乙基己基磷酸单2-乙基己基酯(P507)、硝酸铬;检测溶液中铬含量所用药品硫酸、硝酸、高锰酸钾、尿素、亚硝酸钠、重铬酸钾、1,10-菲罗啉;体系可视化所使用染色剂苏丹(Ⅲ)。上述药品均为分析纯。表1为本实验所用体系的物性参数。

1.2 实验装置

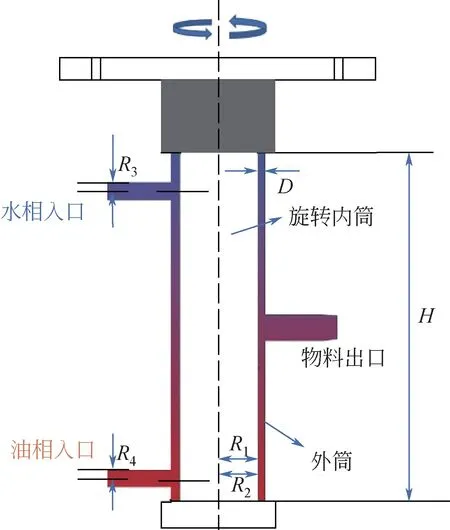

本文所用的微通道由实验室自制,图1为微通道主体结构,表2 为旋转式微通道主体的结构参数。微通道的整体通道高度为0.1m,水相和油相进料口的直径相同,为2×10-3m,可选择内筒的直径有(1.89×10-2m、1.91×10-2m、1.93×10-2m),外筒直径为1.96×10-2m。内筒材质为亲油的聚四氟乙烯,外筒材质为亲水的有机玻璃,以便于对于内部的流动情况进行观察。同时由于内外筒材质的亲水性不同,可避免油水两相发生乳化。

表1 实验所用体系的物性参数(25℃)

图1 微通道结构

表2 微通道的结构参数

实验装置主要分为两部分:流体控制系统和图像采集系统,装置如图2所示。本实验中的油水两相分别采用两个微量注射泵输送至旋转式微通道中,油水两相的进料流量在0~4mL/min之间进行变化,进料比控制在1∶1。注射泵型号为LSP01-2A,料液经过RME反应后从出料口流出,流出液使用烧杯进行收集。图像采集设备为高速摄影仪,型号为pco.dimax CS1。实验选用2-乙基己基磷酸2-乙基己基酯(P507)作为萃取相(油相),含铬模拟废水(铬浓度为200mg/L)作为被萃取相(水相),所有的实验均在室温(25℃)和常压条件下进行。实验中的铬含量采用国标(GB/T 15555.5—1995)[9]二苯碳酰二肼分光光度法进行测定,所使用的药品在1.1节中已列出。

图2 实验装置

2 结果与讨论

2.1 微通道内液-液两相流流型特征

图3 为实验观察到的旋转式微通道内两相流在不同的转速、流速以及不同的通道尺寸下的流型图。由于不同的油水分布情况,即液滴的大小对于后续的传质过程有影响,因此根据油水两相的分布情况以及油水液滴的不同形状,将RME 内部的流型大体分为3 类,9 种。分别为上油下水片状流[OASF,图3(a1)]、滴状片状流[DSF,图3(a2)]、滴状带状流[DBF,图3(a3)]、带状流[BF,图3(b1)]、紊乱流[CF,图3(b2)]、上水下油滴状流[AODF,图3(c1)]、上水下油片状环状流[AOSAF,图3(c2)]、上水下油带状流[AOBF,图3(c3)]、上水下油丝状流[AOFF,图3(c4)]。其中图3(a)为滴状流型:当RME 的转速较小时,水油两相以液滴的形式进入萃取器,液滴在低速的内筒旋转牵引作用下运动,其液滴的形态未发生较大的改变,而油水两相由于重力作用发生沉降,同时由于油水的密度差异,出现了这样的上油下水的分布。图3(b)为带状流型:当RME 的通道尺寸较大(内筒直径1.89×10-2m,通道直径3.5×10-4m),随着转速的增加,流体的湍动程度增加,这使得油水两相有一个纵向的混合,会使得液体出现这样水油交错的带状流。图3(c)为上水下油流型:当RME 的通道尺寸较小时(内筒直径1.91×10-2~1.93×10-2m,通道直径1.5×10-4~2.5×10-4m),由于微通道的尺寸减小,使得微通道的润湿比表面积增大,而相对增大的润湿比表面积会增大表面张力对于RME 内部流体流动的影响[10],加上内筒转速的增加,内部流体所受的离心力增加。而液体在RME 内部的运动主要受重力、离心力、表面张力的共同作用[10],在通道尺寸较小、内筒转速较大的条件下,离心力和表面张力对于液体流动的影响强于重力,液滴来不及下落就在离心力的作用下带到外筒的内壁,也就出现了这样一种上水下油的流型状态。

2.2 微通道内液-液两相流流型的影响因素

在本研究中,影响通道内流体流动的外部因素主要有微通道的尺寸、内筒的转速以及油水两相的流速[11]。图4就反映出了这些因素对于RME内部流型的影响。从图4 可以看出,随着内筒转速的增加,RME 内部的流型依次经历滴状流型-带状流型-上水下油流型三类流型的变化。在内筒静止的情况下,RME 内部流体仅在表面张力和重力的作用下发生运动,液滴分散不均匀,进口的水油两相呈滴状运动,就出现了滴状流型中的第一种流型上油下水片状流(OASF)。随着内筒开始转动,下落的液滴在旋转内筒所带来的较小离心力的作用下开始运动分散,形成较为均匀的分布,因此出现了滴状流型中的第二种流型滴状片状流(DSF)。随着内筒转速的进一步增加,液体所受离心力增加,分散液滴的切向运动加快,液滴被拉长之后聚并,滴状流型逐渐向带状流型过渡,因此出现了滴状流型中的第三种流型滴状带状流(DBF)。内筒转速再进一步增加,进料流量进一步增加,流体的切向运动加剧,滴状流型消失,第二类带状流型出现。其中第四种流型带状流(BF)出现在通道尺寸较大、转速较高的情况下。而通道尺寸的相对减小使得液-液两相得以在微通道表面铺展,接触更为充分,第五种流型紊乱流(CF)出现。当通道尺寸继续减小,同时内筒转速不断增加时,RME 内部运动流体所受的表面张力和离心力的作用远大于重力作用,因此,RME 内部将出现第三类上水下油流型,并且随着转速和流速的增加,上水下油滴状流(AODF)、上水下油片状环状流(AOSAF)、上水下油带状流(AOBF) 和上水下油丝状流(AOFF)相继出现。

2.3 微通道内液-液两相流流型关联图

为了进一步探究RME 内部流体运动的受力情况与流型改变的关系,将水油两相的韦伯数与流型相关联,由于韦伯数是惯性力和黏性力的无因次化形式[12],得到如图5所示的结果。具体的计算过程如下。

由于流体的径向速度ur取决于进料流量的大小,因此径向平均速度可以按照式(1)进行计算,而轴向(竖直)方向的流速主要受重力的影响,轴向平均速度可由式(2)进行计算。

这里的Qo代表的是油相(萃取剂)的体积流量,Qa代表的是水相(铬溶液)的体积流量。式(3)代表的是RME 微通道内部的速度分布情况。

将靠近外筒壁面的速度取为0,旋转内筒外壁的速度取为内筒的离心速度,这里的边界条件以式(4)表示。

将边界条件(4)代入式(3),即可解得式(5)。

图5 微通道内液-液两相流流型关联图

而切向的平均速度由式(6)进行计算。

这里的ω代表旋转内筒的角速度;R是旋转内筒的转速。进一步根据计算发现,水油两相的径向速度比切向速度和轴向速度小2~3 个数量级,因此在合速度的计算时,可忽略径向速度。则水相的合速度和韦伯数分别可由式(7)、式(8)进行计算。

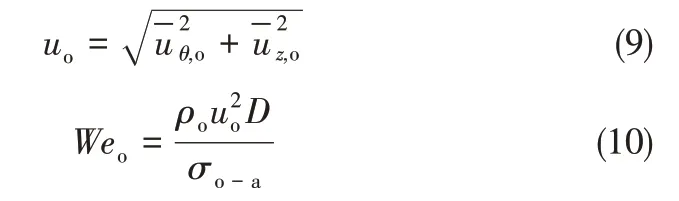

同样地,油相的合速度和韦伯数分别由式(9)和式(10)进行计算[13]。

由此可做出微通道内部液液两相流的流型关联图(图5),从图5可以得出这9种流型出现时的水相韦伯数和油相韦伯数呈线性关系,也就是说当改变这些操作条件时,水相和油相所受的惯性力和黏性力是呈比例增加的。同时,大多数的滴状流型出现在水相韦伯数和油相韦伯数较小的范围内,即流速、转速较低的条件,因为流速、转速较小时,液滴可以在重力和表面张力的带动下更好地进行分散,因此出现了滴状流型。当进料流量和内筒转速增加,流体的湍动增大,水油两相的韦伯数相应增大,也就在水油韦伯数较大的区域出现了带状流型和上水下油流型。

2.4 不同流型下的传质

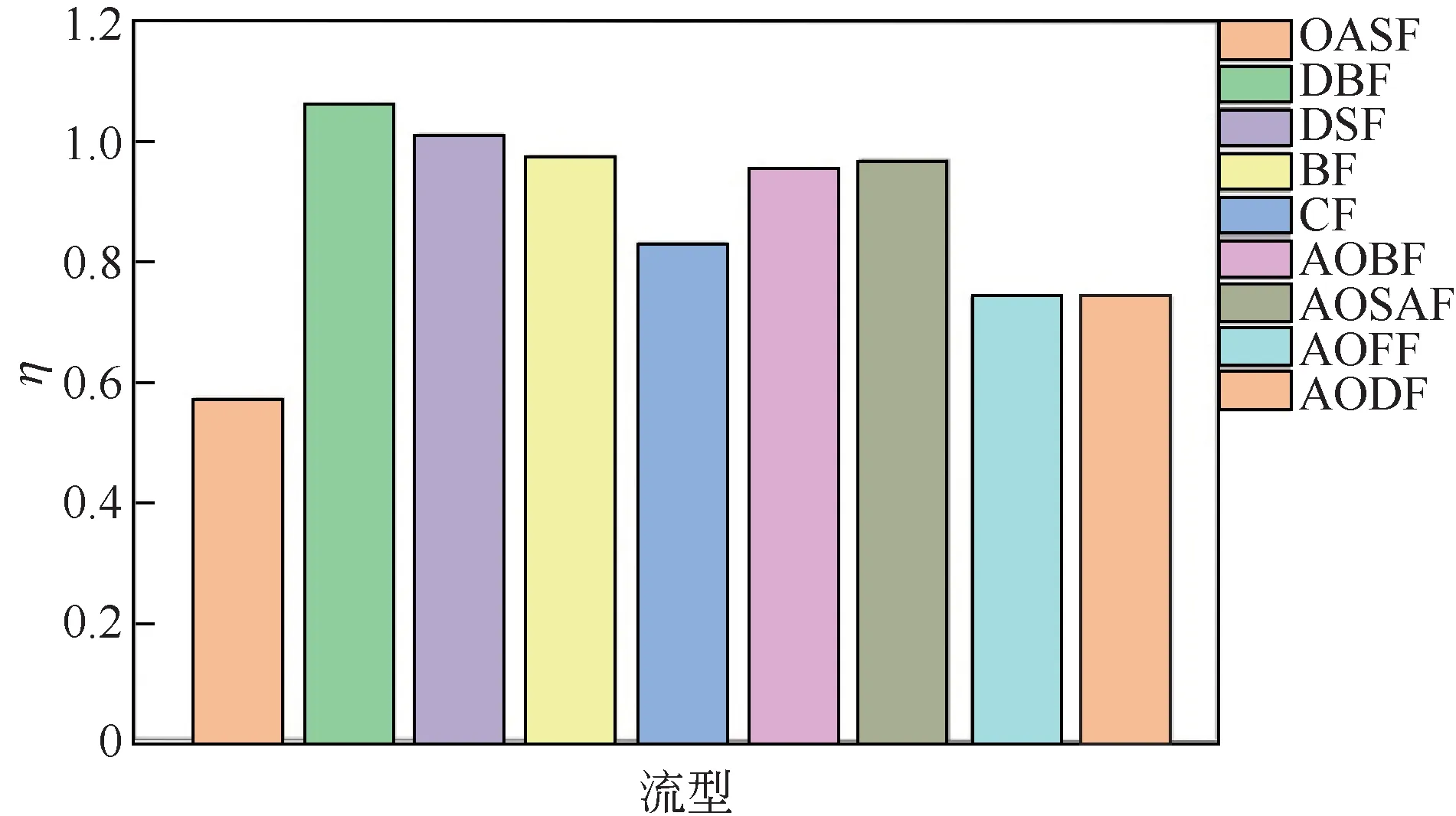

进一步地,基于上述流型研究的结果,分别在出现9种不同流型的实验条件下进行了传质实验的研究,以获得并比较对应流型下的传质效果,得到了图6所示的结果。这里的萃取级效率根据式(11)计算。

图6 微通道不同流型下的萃取级效率

由图6 可以得出,当RME 内部的流体处于滴状带状流(DBF)、滴状片状流(DSF)、带状流(BF)、上水下油带状流(AOBF)以及上水下油片状环状流(AOSAF)的状态下,萃取级效率较高(η>95%)。这是由于流体处于上述4 种流型状态时,一方面水油两相的进料速度较小,增大了流体在RME 内部的停留时间;另一方面,油水两相以液滴状或带状的形式充分接触,使得传质表面积增大,从而提高了传质级效率。同时可以对应图4中的操作条件对RME 进行控制,使油水两相的萃取过程在高效传质区进行。

3 结论

利用高速摄影仪对RME 微通道内P507-铬溶液两相流的流型进行了观察研究,主要观察到了滴状流型、带状流型、上水下油流型共3 类、9 种。并以水相流速和内筒转速为坐标,绘制了不同设备和操作参数下的流型图。发现了随着流速和转速的增加,RME 内部的流型经历了滴状流型到带状流型再到上水下油流型的一个转变。进一步利用水油两相的韦伯数将微通道内部的惯性力和黏性力相关联,绘制了流型图,发现了RME 内部惯性,黏性力的线性变化关系。最后在9种不同的流型下进行铬的萃取实验,发现了当RME 内部的流体处于滴状带状流(DBF)、滴状片状流(DSF)、带状流(BF)、上水下油带状流(AOBF)以及上水下油片状环状流(AOSAF)的状态下,铬的萃取级效率较高(η>95%)。RME内部流型的研究可以为后期的实验和RME的使用奠定基础。

符号说明

Co,e—— 出口物料中油相的铬浓度,mol/m3

C*o,e—— 平衡时油相中的铬浓度,mol/m3

Co,i—— 进口油相中的铬浓度,mol/m3

D—— 内外筒之间的间隙,m

H—— 筒体高度,m

k—— 内外筒直径之比,k=R1/R2

R—— 内筒转速,round/min

R1—— 内筒半径,m

R2—— 外筒半径,m

R3—— 水相入口半径,m

R4—— 油相入口半径,m

t—— 停留时间,s

ua—— 水相流速,m/s

uo—— 油相流速,m/s

uθ—— 水相切向速度,m/s

ūθ—— 水相切向平均速度,m/s

ur—— 水相径向速度,m/s

ūr—— 水相径向平均速度,m/s

uz—— 水相轴向(竖直方向)速度,m/s

ūz—— 水相轴向(竖直方向)平均速度,m/s

Wea—— 水相韦伯数

Weo—— 油相韦伯数

η—— 萃取级效率,%

μ—— 黏度,Pa·s

ρ—— 密度,kg/m3

σo-a—— 水油界面张力,mN/m

ω—— 角速度,rad/s

下角标

a—— 水相

o—— 油相