高盐高有机制药废水污泥电渗透高干脱水

2020-08-17袁晋亭曾锐莎莉蔺黎明张凯强张书廷

袁晋亭,曾锐,莎莉,蔺黎明,张凯强,张书廷

(1 天津大学环境科学与工程学院,天津300350;2 山东寿光富康制药有限公司,山东寿光262700)

随着城市工业的发展,城市污泥和工业污泥的产量成倍增长[1],这些污泥含水量高、体积庞大,为其后续处理处置带来极大困难[2]。目前,我国对污泥的脱水方式多为板框或带式压滤和离心脱水等机械脱水法,但机械脱水法脱水效率低,无法取出污泥基质中胶态固体的束缚水[3],需要深度脱水。传统的热干燥法可以达到更高干燥程度,对污染物有较高的破坏能力,但高能耗和运营成本限制了其发展[4]。

近年来,电渗透脱水技术由于其高效、低能耗且为无相变脱水等优点而引起人们的广泛关注。在电场的作用下,带负电荷的污泥颗粒向阳极移动,水分则向阴极移动,实现污泥与水的快速分离[5],以达到对污泥深度脱水的目的。研究显示,机械脱水后再进行电渗透脱水较直接电渗透脱水,在恒电压状态下可节省10%~12%的能耗,在恒电流状态下可节省30%~46%的能耗[6],是一种安全经济的污泥高干脱水技术。

目前,大部分电渗透高干脱水的研究主要针对生物污泥,据报道,生物污泥在电脱水阶段,污泥絮体破裂、有机物释放、胞外聚合物(EPS)含量增加[7];并且生物污泥的电脱水效率较高,脱水效果好[8]。与生物污泥相比,化学污泥具有含水率高、MLSS 低、有害物质多的特点[9],脱水较困难[10];且不适合用生物干化和堆肥等生物脱水法进行脱水,热干化等传统高干脱水方法也不能去除化学污泥中的盐分。电渗透高干脱水法可利用电迁移作用有效降低化学污泥中的盐分含量[11],有利于后续的污泥处置。然而,有关成分复杂、难降解生化、对环境和人体危害极大的高盐高有机制药废水[12]化学污泥的电渗透脱水的研究相对较少,对其电渗透高干脱水的效果还未知。

研究高盐高有机制药废水污泥的电渗透脱水效果,对于深入认识化学污泥的电脱水过程意义重大。研究团队在高盐高有机制药废水化学污泥的处理中,尝试了电渗透脱水方案,取得较好的效果,并发现,高盐高有机制药废水污泥的pH 对其最终含水率起着决定性作用。因此,本文通过改变该污泥的初始pH,考察了该化学污泥电脱水过程中的阴阳极污泥的含水率、电流、电导率、pH、zeta电位、能耗的相关变化规律,以期为理解化学污泥的电渗透脱水过程机制提供参考。

1 材料及方法

1.1 实验材料

1.1.1 制药废水的性质

实验所用工业制药废水取自寿光某制药公司的制药主生产过程的合环工序。如图1所示,该废水呈黑褐色,有刺激性气味,pH为13.29,成分主要包括:4-二丁氨基酮酸钠(BBA 钠盐)、4-甲氧基-2-甲基二苯胺(DPA)、N-磺酸基-2-甲基-4-甲氧基-二苯胺(DPA 磺化物钠盐)、3-(2-羟基-4-二丁氨基苯基)-3-(2-甲氧基-4-甲基-5-苯氨基)-1(3H)-异苯并呋喃酮(苯并呋喃酮类缩合物,PHT)、2-苯氨基-3-甲基-6-二丁氨基荧烷(FB2C)、甲醇、甲苯、硫酸钠、液碱(NaOH)。

1.1.2 污泥的来源与性质

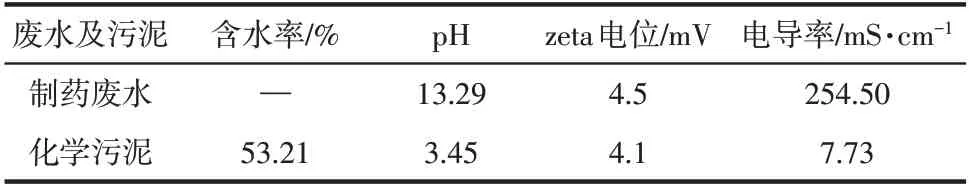

用1mol/L的H2SO4调制药废水pH至2酸析,静置沉淀5h 后,倒出上清液,下部分泥水混合液通过真空抽滤机在压力为0.95MPa下进行抽滤,得到高盐高有机制药废水污泥。用H2SO4和NaOH 调污泥至pH 分别为2、3、4、5、6。制药废水和污泥的基本性质见表1,其成分与制药废水一致。

图1 实验用制药废水

表1 制药废水与污泥的基本性质

1.2 实验装置

电渗透脱水装置如图2所示,阳极采用钛基铱涂层电极,固定在活塞底部,接直流稳压电源(DH1716A-10)的正极;不锈钢孔板作为阴极,接直流电源的负极;污泥放在由高强度聚四氟乙烯制成的圆柱形反应器中,反应器下方放置集液杯,集液杯放置于电子天平(分度值0.01)上,记录脱除水分的质量,电流的变化用电流表记录。并通过空气压缩机和气缸提供100kPa 的压力以确保脱水过程中极板和污泥的紧密接触。

图2 电渗透脱水装置

1.3 实验方法

1.3.1 污泥电脱水实验

将污泥混合均匀并调好pH 后,制成直径为75mm、厚度为6mm的泥饼进行电渗透脱水,设置电压为30V。脱水开始后,每5min 记录一次电流和电子天平示数,直至脱水极限,当滤液流量持续5min小于0.05g/min时,视污泥脱水达到极限[13]。

1.3.2 污泥理化性质测定

取污泥样品5.00g 置于150mL 具塞磨口锥形瓶中,加入50mL 去离子水后密封。置于往复式振荡器上,于室温下以700r/min 振荡摇动4h 后,以8000r/min离心5min,取上清液测定pH后,稀释50倍后测电导率。将0.5g 污泥样品中加入50mL 去离子水制成悬浮溶液,然后用zeta 电位仪测定其zeta电位值[14]。

1.4 分析方法

1.4.1 电渗流速率方程

根据Helmholtz-Smoluchowski 理论,电渗流速率可用式(1)表示[15]。

式中,v为电渗透速率的矢量,m/s;D为液体的介电常数,F/m;ζ为污泥的zeta电位,mV;i为脱水过程中的电流密度,A/m2;μ为流体的黏度,Pa·s;λ为污泥的电导率,μS/cm。

1.4.2 能耗计算[式(2)]

式中,W为脱水能耗(以每kg 脱除水计,下同),kW·h/kg;m为脱除水的质量,kg;U为脱水过程中所用电压,V;I为平均电流,A;t为时间,min。

2 结果与讨论

2.1 电渗透脱水量与含水率的变化规律

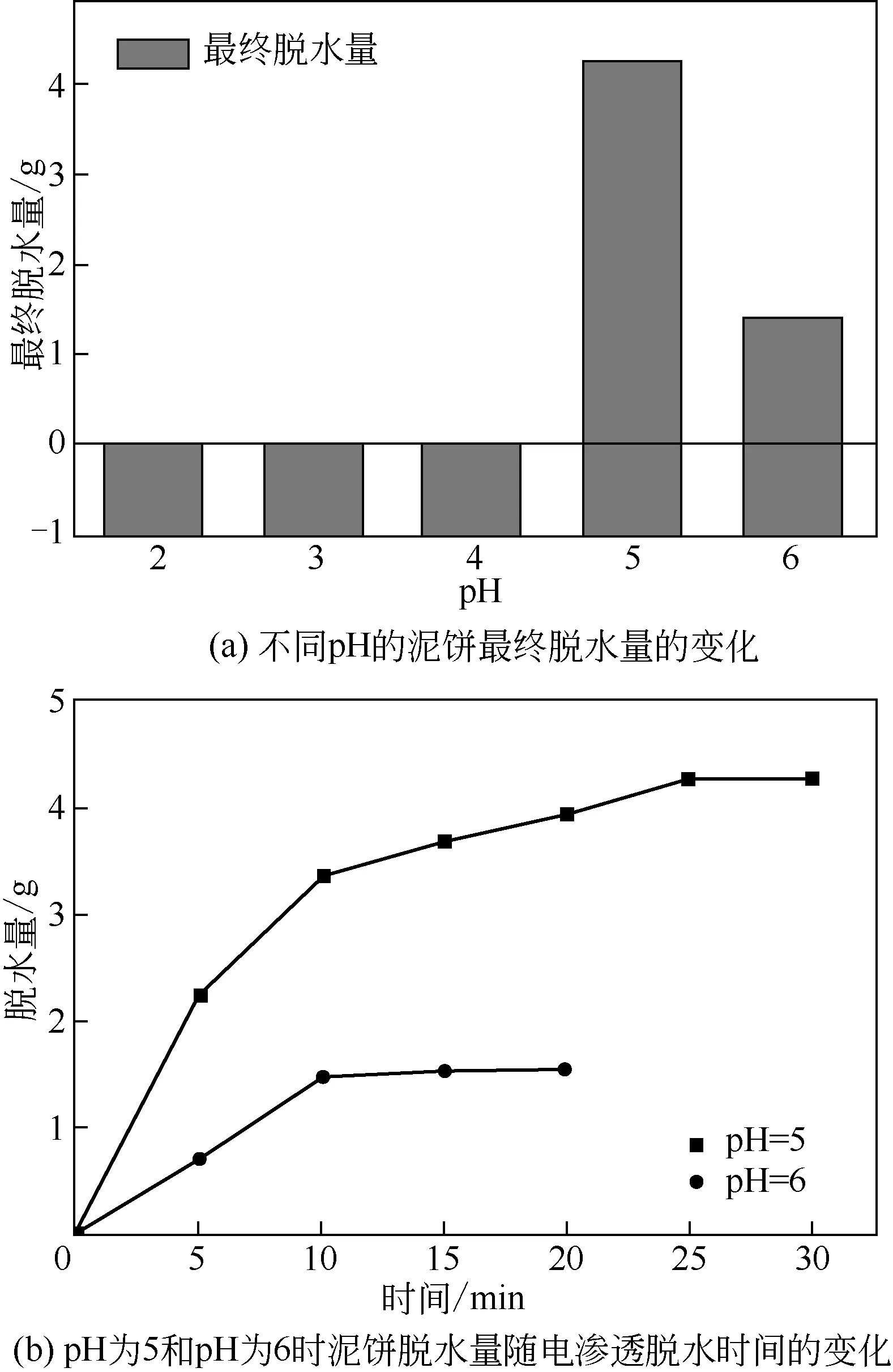

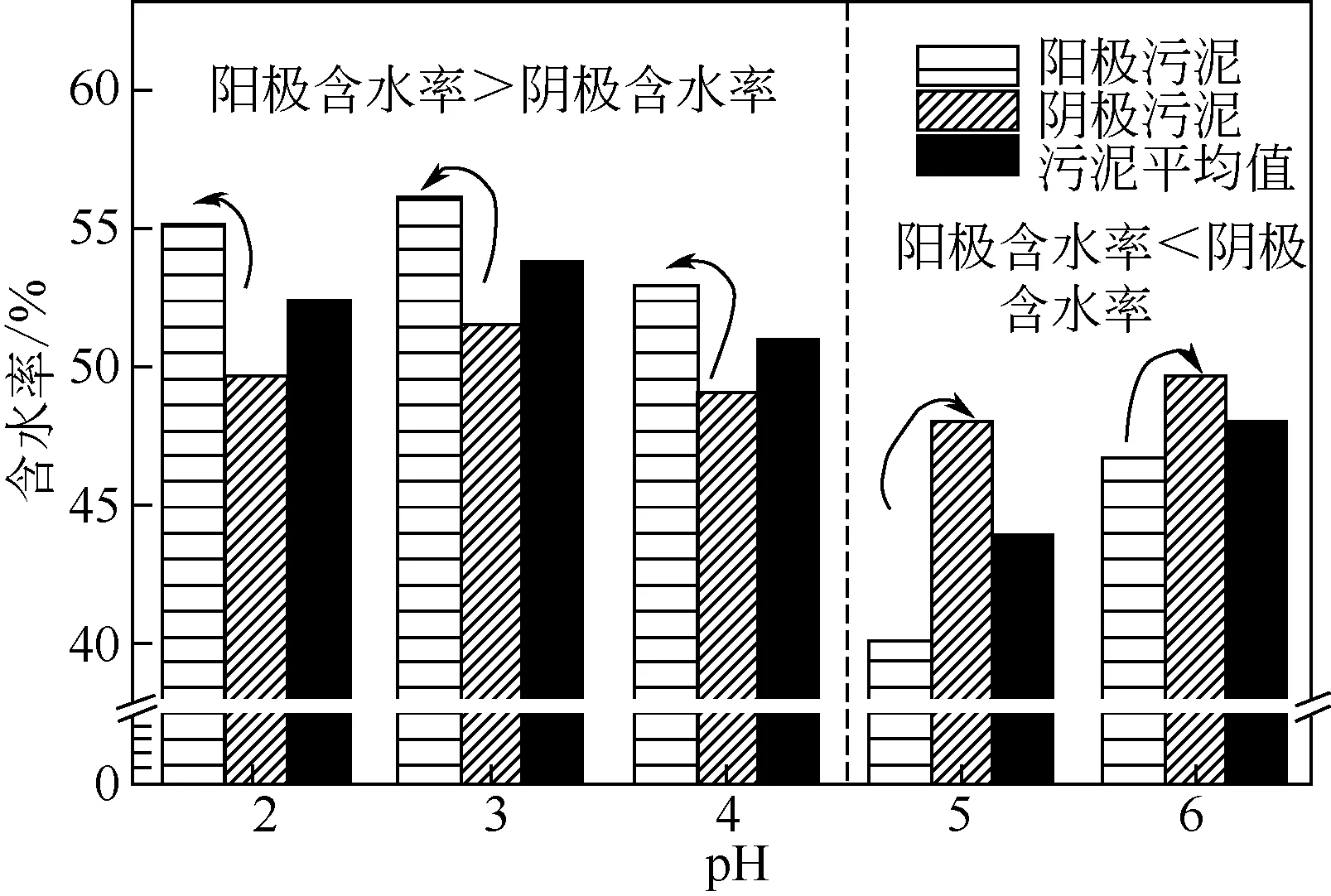

由图3(a)可知,pH为2、3、4时,泥饼的脱水量始终为0,而pH为5时泥饼的脱水量高达4.03g,pH为6时泥饼的脱水量降至1.43g。由图3(b)可知,pH为5时的电渗流速率较快,30min后到达脱水极限。由图4可知,pH为2、3、4时,阳极污泥的最终含水率高于阴极污泥,且pH为2和3时,阳极污泥的最终含水率甚至高于原泥,分别达55.56%和56.25%。而pH上升至5、6时,阴极污泥的最终含水率高于阳极污泥,pH 为5 时,阳极与阴极的含水率均最低,分别为40.01%和47.96%。这可能是由于pH 为2、3、4 时,泥饼中的水分由阴极向阳极移动,无法脱水;pH为5、6时,泥饼中的水分由阳极向阴极移动,pH为5时,电渗流速率最高。通常,在电场作用下,带负电荷的污泥颗粒会向阳极移动,而水分因为带有部分正电荷,因此在电压驱动下会向阴极移动,实现脱水[5],然而在pH 为2、3、4时却显示了相反的结果,可能是由于污泥pH 和zeta 电位的改变使电渗流发生反转,使水分向阳极移动[16]。以下研究将探索pH 影响制药废水污泥最终含水率的具体原因。

2.2 电导率与电流的变化规律

图3 泥饼电渗透脱水量的变化

图4 不同pH的污泥电渗透脱水后阴阳极含水率

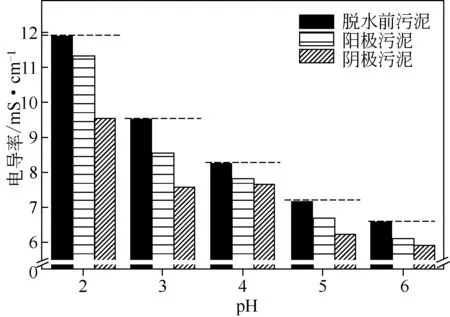

图5 不同pH的污泥脱水前与脱水后的阴阳极电导率变化

由图5可知,pH为2时污泥电导率最大,且电导率随着污泥pH的增大而减小,当pH为2时,脱水前污泥、阳极污泥、阴极污泥的电导率分别为11.90mS/cm、11.33mS/cm、9.54mS/cm,而当pH 升至6时,脱水前污泥、阳极污泥、阴极污泥的电导率分别为6.60mS/cm、6.15mS/cm、5.96mS/cm。污泥的电导率和污泥中离子浓度呈正相关[17],污泥为酸性,pH 越小,H+含量越高,因此电导率越大。在电渗透脱水过程中,会在电极附近发生电化学反应[11],酸性条件下,电极反应见式(3)、式(4)。

由反应式可知,阳极附近产生H+,而阴极附近则消耗H+形成H2,致使阴极H+离子浓度低于阳极,因此阴极电导率更低。此外,脱水前泥饼的电导率比脱水后阴阳极的电导率高。在电脱水过程中,泥饼中阳离子向阴极迁移,并被从阳极扩散的H+取代[6]。H+流动性强,在溶液的存在下可提高液体导电性。但在泥饼中,H+倾向于与固体表面的阴离子化学基团相互作用,形成非离子化学体系,是不良的导体,致使脱水后阳极污泥的电导率低于脱水前泥饼的电导率。

由图6 可知,pH 为2、3、4 时,pH 越高,初始电流越小。结合图5 可知,pH 由2 升高至4 时,电导率降低,导致初始电流变小[18],pH 由5 升至6时同理。但从整个脱水过程看,即pH 由2 升至6时,电流先增大后减小,pH 为5 时达到最大值。pH 为2、3、4 时,虽然脱水量为0,但仍有电流,即仍存在电解作用和能量消耗。pH为5、6时,电流与脱水量成正比[13]。

图6 电流随电渗透脱水时间的变化

2.3 pH与zeta电位的变化规律

如图7所示,污泥在电渗透脱水后,阳极污泥的pH 减小,阴极污泥的pH 增大。由式(3)和式(4)可知,在电场作用下,电极极板附近会发生水的电解反应[11]。在阳极氧化生成H+,pH 降低;在阴极H+被还原,pH升高。

图7 不同pH的污泥脱水前后的pH

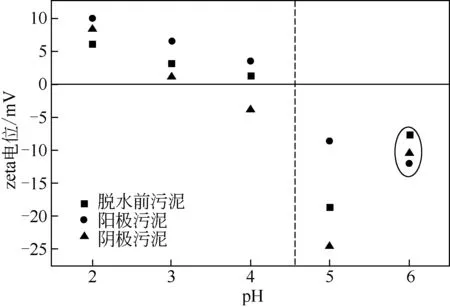

此外,zeta电位是影响污泥电渗透脱水速率的重要影响因素,而pH 变化会引起zeta 电位的改变[19]。原水pH为13.29,zeta 电位为4.5mV。由图8可知,当污泥pH 为2、3、4、5 时,zeta 电位随着pH 的增大而变小,且脱水后阳极污泥Zeta 电位高于脱水前污泥与脱水后阴极污泥,pH为5时,zeta电位由正变为负。pH由2降低到5时,滑动面内正电荷减少,因而zeta 电位逐渐减小,并在pH 为5时由正变负[20],电渗流方向改变,水分由自阴极向阳极移动转为自阳极向阴极移动(图4)。当pH上升至6时,阳极泥的电位继续减小,但脱水前污泥和脱水后阴极污泥的电位增高。可能是由于泥饼在pH大于5.5时开始轻微溶解,而液态原水的zeta电位为正,泥饼中部分液态的存在可能导致其zeta电位增高。此外,由式(1)的计算中可看出,在pH为5和pH为6时的介电常数和流体黏度相同的情况下,在pH为5时脱水前污泥的|ζ|/λ=2.02×10-3;pH=6 时脱水前污泥的|ζ|/λ=0.69×10-3,且pH 为5 的污泥电渗透脱水过程中的电流及电流密度大于pH 为6 的污泥,所以pH为5时的污泥脱水速率更快。

2.4 能耗分析

2.4.1 电渗透高干脱水过程的能耗分析及优化

图8 不同pH的污泥脱水前后的zeta电位

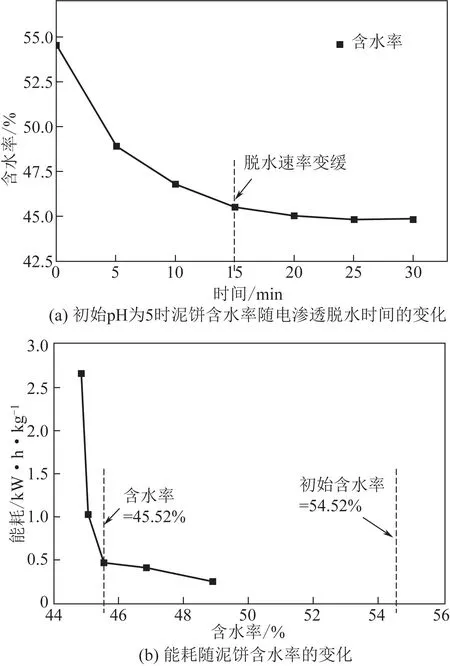

由于初始pH 为5 的污泥电渗透脱水量最大,因此择其进行进一步能耗分析。由图9(a)所示,脱水时间至15min 时,污泥含水率由54.52%降至45.52%,脱水速率较快。污泥继续脱水至脱水极限(30min)时,污泥含水率仅降0.7%,脱水速率较慢。这是由于随着电渗透脱水的进行,阳极逐渐干化,电阻增大,电流迅速减小,脱水速率迅速降低[6]。含水率与能耗的关系如图9(b)所示,泥饼含水 率 从54.52% 降 至45.52% 时, 能 耗 仅 为0.446kW·h/kg,但含水率继续降至脱水极限44.82%,能耗急剧上升至2.687kW·h/kg。综合考虑脱水效率和能耗可知,电渗透脱水时间为15min时,能耗利用率较高。

图9 pH为5的污泥电渗透脱水能耗变化

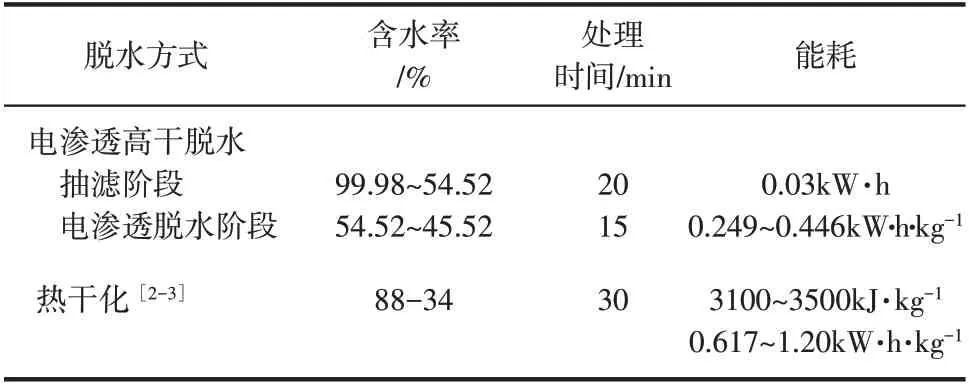

2.4.2 电渗透高干脱水与热干燥法的能耗对比

电渗透高干脱水与热干燥法的能耗对比见表2。抽滤过程的能耗仅为0.03kW·h。电渗透脱水阶段的电能能耗为0.249~0.446kW·h/kg。而在热干化脱水技术的电能能耗为0.617~1.20kW·h/kg,热能能耗为3100~3500kJ/kg。由此可见,电渗透高干脱水技术电能能耗远低于热干化,并且无额外热能消耗,是一种节能的污泥高干脱水工艺。

表2 电渗透高干脱水与热干燥法的能耗

3 结论

(1)制药废水污泥pH 为2、3、4 时,泥饼中电渗流自阴极向阳极流动,无法脱水;pH 为5、6时,电渗流自阳极向阴极流动,当pH 为5 时脱水量最大,pH为6时脱水量次之。

(2)制药废水污泥的电导率随pH 的增加而降低,同一pH 时电导率大小为:脱水前污泥>脱水后阳极污泥>脱水后阴极污泥;pH 为5 时电流最大。

(3)制药废水污泥的zeta 电位随pH 的增加而降低,但脱水前污泥和脱水后阴极污泥的zeta电位在pH 为6 时有所回升;其等电点在pH 为4 和5之间。

(4)电渗透脱水时间为15min时,制药废水污泥含水率可降至45.52%,此时能耗利用率较高。与热干化工艺对比,电渗透高干脱水是一种节能的污泥高干脱水工艺。