废旧轮胎颗粒—尾砂混合土动力特性试验研究

2020-08-15潘建平

凌 亮 潘建平 刘 慷

(1.江西理工大学建筑与测绘工程学院,江西赣州341000;2.江西省环境岩土与工程灾害控制重点实验室,江西赣州341000;3.深圳市华阳国际工程设计股份有限公司南昌分公司,江西南昌330000)

21世纪以来,我国矿冶行业快速发展,选矿过程中产生的大量尾矿堆积起来形成尾矿坝,尾矿这类固体废弃物不仅占用大面积的土地,还会对环境造成很大影响,并且随着尾矿库容量、数量逐年增加和尾矿坝不断加高,以及尾矿坝下游工业和民用建筑增多,一旦发生溃坝事故必然导致大量人员伤亡和严重的经济损失,因此,尾矿坝的安全问题已经成为制约我国矿业可持续发展的瓶颈问题[1-3]。近年来,随着汽车工业快速发展和我国人民生活水平提高,我国人均汽车保有量增长迅速,每年都会产生大量的废旧轮胎,大部分得不到再次利用的废旧轮胎被乱堆乱放,不仅占用土地,影响市容,还易滋生细菌,传播疾病,对生态环境和人们生活造成严重影响。轮胎具有密度小、质量轻、变形模量小、减震隔震效果好等优良特性,将其与尾砂拌和制成混合土可应用于软弱土地基处理、挡土墙回填、边坡治理、路基抗震减震等工程领域,能很好地解决废旧轮胎和尾砂这两种固体废弃物的处理问题。因此,在动荷载作用下,深入研究轮胎颗粒—尾砂混合土的动力特性,不仅有利于促进废旧轮胎颗粒在土工抗震减灾领域的应用,还有助于解决固废堆积引起的环境、经济及安全难题。

近年来,不少学者对轮胎颗粒—尾砂混合土的静力特性进行了大量的试验研究,成果丰硕[4-9],但有关动力特性方面的研究成果较少。Feng等[10]通过扭转共振柱试验,研究了不同比例橡胶砂试样动剪切模量和阻尼比的特性,给出了最大剪切模量和最小阻尼比,同时得出“50%橡胶体积掺量的混合土归一化剪切模量接近饱和黏性土”的结论;Hazarika等[11]通过模型测试试验、元素测试和现场应用,研究了轮胎碎片—砂混合土的动力特性,试验认为:轮胎碎片的加入使得结构的动荷载和动力诱导永久位移显著减小;李丽华等[12]基于动三轴试验,研究了废旧轮胎颗粒掺量、围压对混合土动强度、动弹性模量和等效阻尼比的影响,试验结果证明轮胎颗粒可使得混合土动强度和剪切模量降低,阻尼比增大,在一定范围内可以发挥轮胎的减震优势;高玉峰等[13]通过动三轴试验,分析了水泥掺量、聚苯乙烯泡沫颗粒(EPS)含量、围压以及循环次数对聚苯乙烯泡沫颗粒混合轻质土(LSES)在动力荷载下变形特性的影响规律,为LSES材料在软弱地基处理方面的应用提供了依据;刘方成等[14]基于循环单剪试验,研究了不同配比、竖向固结压力对橡胶砂的动剪切模量和阻尼比的影响,为橡胶砂在隔震方面应用提供了理论依据;李博等[15]通过CKC循环动三轴试验仪,研究了不同橡胶粉末粒径、掺量对试样抗液化性能的影响,得出能明显提高砂土抗液化能力的合理橡胶粒径,同时对橡胶和砂土之间的微观作用机制进行了分析。

尾矿砂的二次利用不仅能够很好地处理尾砂固废堆积问题,还能有效解决尾矿坝体安全稳定问题。纵观目前行业内研究现状,鲜有将尾砂作为试验对象进行废旧轮胎颗粒混合土的动力特性研究,混合土的动弹性模量和阻尼比与其减震隔震效果直接相关,本研究将废旧轮胎颗粒和尾砂按不同质量比进行混合,对混合土进行固结不排水动三轴试验,研究混合土在饱和条件下的动力特性,分析轮胎颗粒掺量、围压对混合土动强度、动弹性模量、阻尼比等参数的影响,并给出混合土中临界轮胎颗粒掺量取值范围,为促进废旧轮胎颗粒—尾砂混合土在土工抗震减灾领域的应用提供参考。

1 试验方案

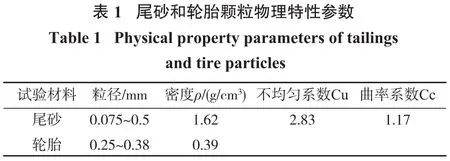

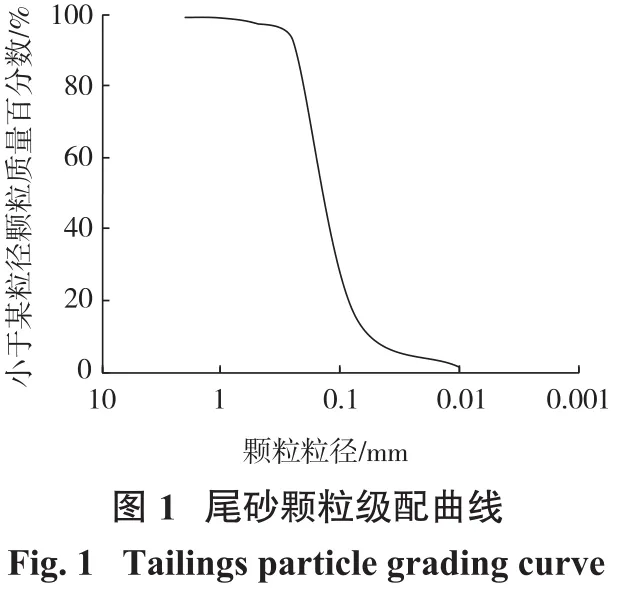

试验仪器采用英国GDS动三轴测试系统,试验尾砂取自赣州市崇义县茅坪钨矿,为尾粉砂,细颗粒含量远大于粗颗粒含量,颗粒粒径大多为0.075~0.5 mm,密度为1.62 g/cm3。废旧轮胎颗粒粒径为40~60目(0.25~0.38 mm),堆积密度为0.39 g/cm3,尾砂和轮胎颗粒的物理特性参数如表1所示,尾砂的颗粒级配曲线如图1所示。制备试样时控制所有混合土(包括纯尾砂)相对密实度Dr=0.7,使得不同废旧轮胎颗粒掺量的混合土干密度始终保持一致。先将尾矿砂烘干、碾碎、过筛(2 mm),选用50 mm×100 mm(直径×高度)圆柱形试样,采用击实法制备重塑土样,分3层击实成型。试样饱和方式按CO2饱和、水头饱和、反压饱和顺序进行,确保最终试样的饱和度达到95%以上。以质量比配制4种不同配比(0%、4%、8%、12%)的废旧轮胎颗粒—尾砂混合土试样(图2),按设定的循环应力比(CSR=0.30、0.35、0.40),分别在围压为100、150、200 kPa条件下进行室内动三轴试验。

2 动强度变化规律

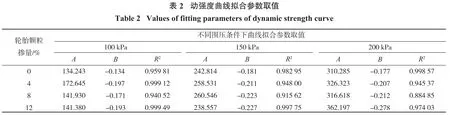

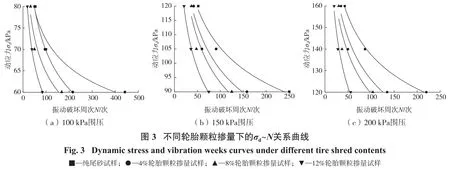

在某一破坏标准下,对饱和土样施加一定大小的动应力,对应的试样破坏时所需要的振动次数称为振动破坏周次,施加的动应力称为土的动强度。试验中所有试样制备时控制相对密实度为0.7,考虑到相对密实度较大和围压对试样液化的影响,以及轮胎颗粒对混合土抗液化能力的增强作用,最后选择破坏标准为应变破坏标准,当试样的轴向应变达到5%时,可认为试样发生破坏。对于土体动强度的表达方式,可在选定的破坏标准下,作用某一固结围压,施加不同的动应力σd,与之对应的试样振动破坏时的振动次数为N,两者之间的关系曲线称为土的动强度曲线。根据试验结果,用幂函数σd=ANB(A、B为拟合参数)对动应力和振动破坏周次的数据点进行曲线拟合(表2为动强度曲线拟合参数结果),得出混合土的σd~N关系曲线。分别分析轮胎颗粒掺量和固结围压对混合土σd~N关系曲线的影响。

注:R为相关系数。

2.1 轮胎颗粒掺量的影响

不同围压作用下,不同轮胎颗粒掺量对混合土σd~N关系曲线的影响如图3所示。由图3可知:无论围压如何变化,掺有轮胎颗粒混合土的动强度都会降低,且轮胎颗粒掺量越大,动强度降低也越明显。由试验结果分析可得,应变破坏标准中的5%轴向应变包含弹性应变和塑性应变,对于掺有轮胎颗粒的混合土而言,弹性应变占主要部分,是由于轮胎颗粒的弹性模量比尾砂低,发生弹性变形的能力比尾砂大,而尾砂不易发生弹性变形,相比之下轮胎颗粒掺量越多,混合土越容易发生弹性变形且变形量越大。故在其他条件相同时,轮胎颗粒掺量大的试样发生破坏时弹性变形大,振动破坏周次比轮胎颗粒掺量小的试样少。

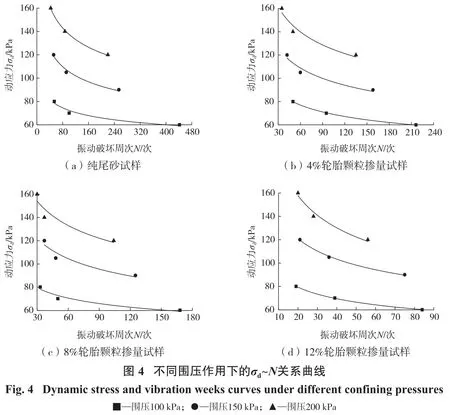

2.2 围压的影响

在不同轮胎颗粒掺量条件下,不同围压对混合土σd~N关系曲线的影响如图4所示。由图4可知:振动次数相同时,围压越大,混合土所能承受的动应力越大;相同动应力作用下,围压越大,混合土振动破坏时所需要的振动次数越多,即围压越大,混合土的动强度越大。混合土颗粒间的孔隙在周围压力增大时被压缩,颗粒之间接触更加趋于紧密,试样越发密实,间接地表现为抵抗变形的能力增大,即变形模量增大。变形模量越大,试样越不易发生变形,故破坏时所需要的振动周次增加。进一步分析图4可知:第二次增加围压时,试样的振动破坏周次增加幅度在减小,是因为随着围压增加,试样颗粒间原本就被压密的孔隙无法再次被压密,即在高围压下,试样动强度增大不明显。

3 动弹性模量变化规律

根据动三轴试验结果,利用动弹性模量的定义计算出具体数值,以动应变εd为横坐标、动弹性模量Ed为纵坐标,将数据整理于同一坐标系中,用幂函数Ed=CεdD(C、D为拟合参数)对动弹性模量和动应变的数据点进行曲线拟合(表3为动弹性模量曲线拟合参数结果),得出混合土的Ed~εd关系曲线。再分别分析轮胎颗粒掺量和固结围压对混合土Ed~εd关系曲线的影响。

注:R为相关系数。

3.1 轮胎颗粒掺量的影响

不同围压作用下,不同轮胎颗粒掺量对混合土Ed~εd关系曲线的影响如图5所示。由图5可知:随动应变εd增大,混合土试样的动弹性模量Ed都减小,是因为发生较大应变时,试样本身产生很大的变形,导致内部结构松散表现为弹性模量降低。动应变相同时,随着轮胎颗粒掺量增加,混合土的动弹性模量Ed都减小,根本原因是轮胎颗粒自身的弹性模量较低。固结围压为100 kPa时,纯尾砂的最大动弹性模量为89 MPa,掺入4%的废旧轮胎颗粒后,混合土的最大动弹性模量减小到35 MPa,降低了54 MPa,相比于纯尾砂降低了60.7%,说明轮胎颗粒的掺入使得混合土的动弹性模量明显降低。随着废旧轮胎颗粒掺入量继续增加,最大动弹性模量还会继续降低,但是降低幅度不大。试样的变形主要有颗粒压缩和孔隙压缩两方面原因。对于纯尾砂而言,尾砂颗粒由于弹性模量大很难被压缩,变形主要来源于尾砂颗粒间孔隙的压密,这种压密作用相对有限,所以纯尾砂试样的弹性模量较大。轮胎相比于尾砂而言弹性模量很小,在动荷载作用下能够发生较大的弹性变形,且轮胎掺量越大,变形能力越大。当轮胎颗粒掺量达到8%及以上时,混合土的动弹性模量降低不再明显,是因为此时弹性模量已经很低,压缩性很大,很难再大幅度降低。

3.2 围压的影响

不同轮胎颗粒掺量条件下,不同围压对混合土Ed~εd关系曲线的影响如图6所示。由图6可知:轴向应变相同时,围压越大,混合土的动弹性模量越大,是因为围压增大后,混合土中的孔隙在围压作用下进一步压密,颗粒间的接触更加致密,在动荷载作用下不易发生变形,动弹性模量增大。从图中可以看出,随着围压进一步增加,试样的动弹性模量增加幅度较之前有所减小,是因为随着围压再一级增加,试样颗粒之间原本就被压密的孔隙无法再次被压密,即相对较高的围压对试样动弹性模量的增加作用在减小。

4 阻尼比变化规律

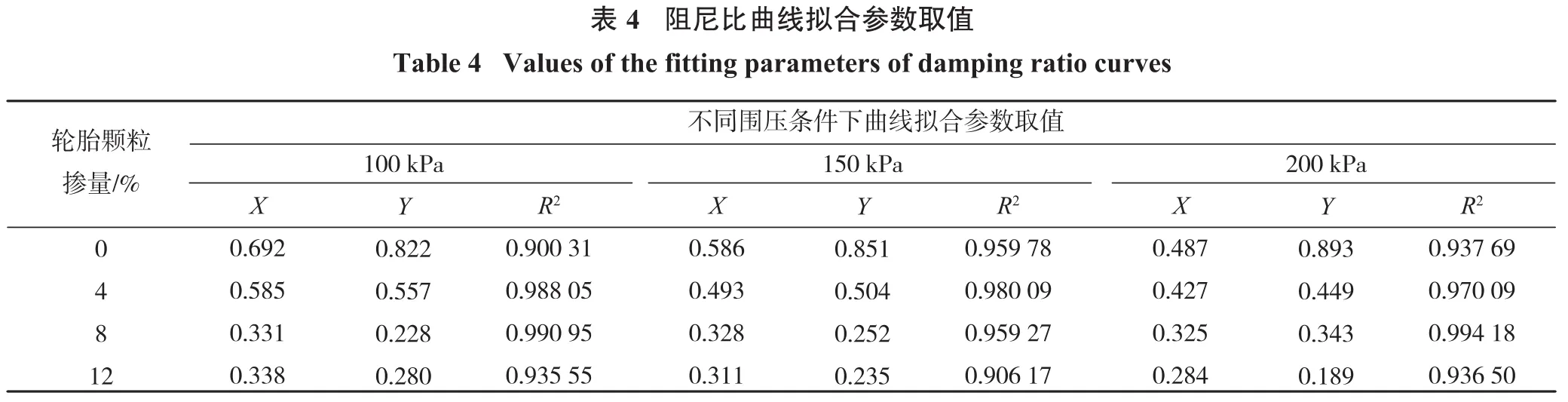

根据动三轴试验结果,利用阻尼比的定义计算出具体数值,以动应变εd为横坐标、阻尼比D为纵坐标,将数据整理于同一坐标系中,用幂函数(X、Y为拟合参数)对阻尼比和动应变的数据点进行曲线拟合(表4为阻尼比曲线拟合参数结果),得出混合土的D~εd关系曲线。再分别分析轮胎颗粒掺量和固结围压对混合土D~εd关系曲线的影响。

4.1 轮胎颗粒掺量的影响

不同围压作用下,不同轮胎颗粒掺量对混合土D~εd关系曲线的影响如图7所示。由图7可知:随着动应变εd增大,混合土试样的阻尼比D都增大,是由于应变增大导致结构疏松孔隙增多,在动荷载作用下孔隙再压密需要一定的时间,表现为阻尼比增大。随着轮胎颗粒掺量增加,阻尼比也增大,轮胎颗粒由于弹性模量低而具有较高的回弹特性,所以能对动荷载起到一定的缓冲作用,同样表现为混合土的阻尼比增大。固结围压为100 kPa时,纯尾砂的最小阻尼比为0.083,掺入4%的废旧轮胎颗粒后,混合土的最小阻尼比增大到0.208,增加值为0.125,相比于纯尾砂增大了150.6%,说明轮胎颗粒掺入使得混合土试样的阻尼比增大明显。

4.2 围压的影响

不同轮胎颗粒掺量条件下,不同围压对混合土D~εd关系曲线的影响如图8所示。由图8可知:随着围压增大,混合土的阻尼比在减小,是由于围压增大后,混合土颗粒间的孔隙被压密减小,颗粒之间接触更加趋于紧密,试样越发密实,表现为颗粒间接触点增多,根据波在固体介质中的传播速度大于气体的特点可知,应力波在压密后的土体中传播速度更快,系统能量来不及耗散,同时颗粒之间的摩擦作用也随着围压的增大而增强,在振动加载过程中颗粒之间不易发生相对滑动,导致变形减小,应变越小,土体耗散的能量就越小,最终表现为阻尼比减小。

注:R为相关系数。

5 混合土颗粒间相互作用机制分析及临界轮胎颗粒掺量确定

根据上述试验分析,混合土动强度、动弹性模量降低和阻尼比增加的现象可以解释为:随着轮胎颗粒的掺入,使得土体的受力骨架从尾砂颗粒逐渐转向轮胎颗粒,尾砂颗粒可视为刚性体,在荷载作用下不会发生变形,纯尾砂试样的轴向应变主要是加载初期尾砂颗粒间孔隙的压密和试验后期孔压累积升高导致土体结构破坏引起的应变迅速增长,因此对于纯尾砂和轮胎颗粒掺量较少的混合土,受力骨架为(或主要为)尾砂颗粒,其动强度也相对更高。当混合土受力骨架由尾砂颗粒转向轮胎颗粒时,由于轮胎颗粒自身的理想弹性体特性,振动加载时因其弹性模量低容易发生变形,因此混合土的轴向应变能快速增长达到破坏标准,动强度降低。动弹性模量降低的颗粒间内在作用机制分析和动强度分析相同,主要归因于轮胎颗粒的骨架作用,随着轮胎颗粒掺量增加,混合土颗粒间力的相互作用主要由轮胎颗粒承担,而轮胎颗粒弹性模量很小,使得混合土的动弹性模量显著降低。

在振动加载时,试样中应力波传播速度主要取决于试样的孔隙结构[16]。制备试样时控制相对密实度Dr=0.7,即各试样的干密度始终保持一致,因此可以认为所有试样的孔隙特性没有差别。轮胎颗粒掺入尾砂后,由于轮胎颗粒弹性模量较低加上自身的多孔隙特性,导致混合土试样的孔隙率较纯尾砂试样明显增大,应力波在尾砂和轮胎等固体介质中的传播速度大于空气,即混合土对动荷载作用反应相对滞后,表现为阻尼比增大。同时加载过程中孔隙被压密所需要的时间也增多,系统能量有足够的时间耗散,阻尼比增加。然而在混合土中,由于轮胎颗粒的高压缩和易变形特性,导致轮胎颗粒间、尾砂和轮胎颗粒间的摩擦作用相比于纯尾砂颗粒间大大减小,轮胎掺量大的混合土变形主要由轮胎高弹特性决定,此时颗粒间的摩擦作用很小,很难发生颗粒间相对运动进而耗散系统能量,因此轮胎颗粒掺量水平较高时(掺量大于8%),阻尼比不再增加,反而有所降低。

由试验结果可知,当轮胎颗粒掺量为4%时,混合土的阻尼比显著增加,当掺量增加到8%、12%时,相同的动应变下混合土阻尼比不再增加并且有所减小。轮胎颗粒掺量为4%~8%时,混合土的动弹性模量也降低明显;掺量大于8%时,相同动应变下,轮胎颗粒掺量对混合土动弹性模量影响很小。因此可以将4%~8%的取值区间作为混合土的临界轮胎颗粒掺量范围。临界掺量不等于最优掺量,混合土阻尼比增加,动弹性模量降低有利于其减震隔震性能的发挥,在抗震减灾领域中的具体应用还要根据实际工程的减震隔震要求(混合土动强度要求、减震隔震等级规定,即对结构动弹性模量和阻尼比大小要求等)确定合适的轮胎颗粒掺量,以满足不同工程的最佳掺量要求。

6 结论

通过开展固结不排水动三轴试验,对废旧轮胎颗粒—尾砂混合土在饱和条件下的动力特性进行了研究,得到以下结论:

(1)无论围压如何变化,掺有轮胎颗粒的混合土动强度都低于纯尾砂,且轮胎颗粒掺量越多,动强度降低也越明显。增大围压能有效提高混合土的动强度,但相对较高的围压对试样动强度的增大作用不明显。

(2)随着动应变εd增大、橡胶颗粒掺量增加,混合土的动弹性模量Ed都减小,固结围压越大,混合土动弹性模量Ed也越大。

(3)随着动应变εd增大,混合土阻尼比D增大;橡胶颗粒掺量增加,混合土的阻尼比D先增大后有所减小;固结围压越大,混合土阻尼比D越小。

(4)轮胎颗粒掺量从0提高到4%时,混合土的阻尼比D增加明显,随后(掺量为8%、12%)有所减小,同时在这一掺量范围(4%~8%)内,动弹性模量也在继续降低,直至掺量大于8%时变化不再明显。根据这一变化特点,可将4%~8%的取值区间确定为混合土中轮胎颗粒的临界掺量范围。