邦德可磨度测定替代方法的研究进展

2020-08-15刘建远

李 沛 刘建远 于 涛 曹 钊

(1.内蒙古科技大学矿业研究院,内蒙古包头014010;2.北京矿冶科技集团有限公司,北京102628;3.中国华冶杜达矿业有限公司,俾路支卡拉奇999010)

邦德可磨度被用于计算磨矿作业中指定粉碎程度下的比能耗,进而计算出磨矿功率。辅以适当的功率模型,可完成磨机的选型工作。

20世纪30年代,Maxson与Bond等人提出了一种衡量矿石可磨度的指标G,其定义为在特定实验室小磨机中进行的批次干式闭路磨矿达到稳态时磨机每转动一周新生成的合格粒级克数[1]。此试验的技术参数与20世纪40年代提出的标准邦德可磨度测定方法基本一致[2],以下简称标准方法。值得一提的是,Bond等人之所以选择闭路磨矿到稳态是基于如下考虑:尽可能接近工业上的连续闭路磨矿,该条件下的粒度分布与开路不同,对磨矿结果有影响,而所选择的循环负荷量250%正是当时常见的球磨作业参数。

20世纪50年代,在断裂力学发展的背景下,Bond提出了磨矿能耗的“第三理论”,其方程为[3]

式中,W为比能耗,kWh/t;F80和P80分别为给矿和磨矿产品的80%过筛粒度,μm;Wi为功指数,kWh/t。在笔者看来,“第三理论”中的物理依据(裂隙发育现象)与方程(1)在理论推导上的联系并不强,不宜看作定理。然而,该方程在多数情况下能较好地反映常规磨矿作业中粉碎程度与能量输入间的关系。

同一时期,在积累了大量数据的基础上,Bond将球磨可磨度G与内径为2.44 m的溢流型工业球磨机湿式闭路磨矿的功指数Wi相关联,通过回归分析得到如下关系[4]:

式中,P为邦德可磨度试验中闭路筛分采用的筛孔尺寸,μm,一般选取(1.4~1.5)×P80。当时视上述工业磨矿条件为标准磨矿条件。将其与非标准条件做比较,得到一系列修正系数。如此便可以用可磨度计算任意条件下的球磨比能耗,见图1。棒磨比能耗计算思路与此相同,计算参数不同。因此,准确测定邦德可磨度就成为了磨矿回路设计与设备选型的关键。

Bond等人在设计测定方法时优先考虑的是尽可能模拟工业磨矿作业,其次也考虑到操作的简便性。比如试验磨机选用无提升条设计,减少了清理物料的难度,却因此不得不提高转速率至91%,以模拟工业磨机中介质的“抛落”形态[5]。其试验终点的判定标准为:连续3个循环的循环负荷平均值为250%±5%,且可磨度G最大值与最小值之差不大于平均值的3%。在实践中,往往在第5个循环才能实现250%左右的循环负荷,之后还需要2~3个循环才能平衡。每一个循环都包含了清理、筛分等耗时耗力的操作,尤其当筛分尺寸低于150 μm时,筛分作业效率很低,处理700 cm³的物料耗时很长。同时,标准方法所得信息非常有限,突出表现在对不同的筛分尺寸P都需要做新的试验。

业界一直在寻找简便的替代方法,本文对若干较为成熟可靠的方法进行回顾与评述。

1 马格达里诺维奇法

Magdalinovic分析了邦德球磨可磨度试验数据,认为在该试验条件下,大部分矿石表现出显著的一阶动力学粉碎特征,表达式为[6]:

式中,R与R0分别为磨矿产品中在磨矿t时和开始时的筛上物质量,g;k为粉碎速度常数,1/min。

当达到试验终点时,有如下条件:

式中,U为筛下物质量,在此时也是新给矿质量,g;M是磨机中700 cm³物料的质量,g;r0为新给矿中粗粒级的含量,%。

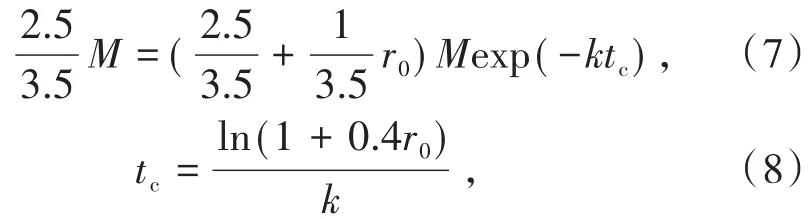

将式(6)代入式(3),可得式(7),整理后得式(8):

式中,tc为循环量达250%的磨矿时间,min。

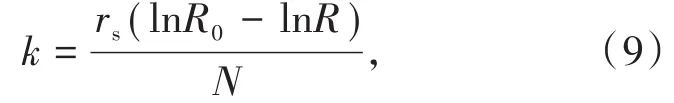

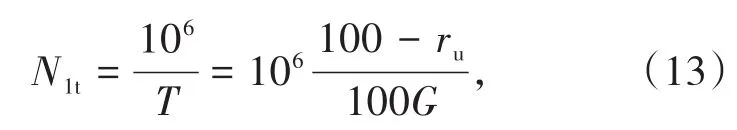

令磨机转速为rsr/min,则到t时和tc时转数分别为N和Nc,则有如下方程:

式(9)给出求得粉碎速率常数k值的方法,式(10)给出达到循环量为250%所需的转数。原理上只需做2次试验即可。试验步骤归纳如下:

(1)准备工作。按邦德可磨度测定要求备好-3.35 mm的破碎原矿,做筛析,得到F80和r0的值;缩分破碎原矿,得出2份新给矿,质量为(M/3.5)g;筛分破碎原矿,筛孔尺寸为标准方法中闭路筛孔尺寸P,之后缩分,得到2份粗物料,质量为(2.5M/3.5)g。

(2)第1次磨矿。取1份新给矿和1份粗物料装入磨机,质量合计为M;用式(6)计算筛上物质量R0;磨N转,一般为100转;取出产品,筛分,得到磨矿产品的筛上物质量R;用式(9)计算得到粉碎速度常数k值。

(3)第2次磨矿。取另外1份新给矿和1份粗物料装入磨机;用式(10)计算出循环负荷为250%时所需的转数Nc;磨Nc转,取出产品,筛分,若筛下物质量U与M/3.5相差较小,说明试验成功,则可磨度G由定义计算为

该方法将原来的7~8个循环的磨矿—筛分作业减少至2个;且在实践中,可以缩分粉碎产品,取部分(一般为1/4)做筛析,反推筛上物与筛下物质量,极大地减少了工作量。

如上文所述,闭路磨矿的可磨度要低于开路磨矿的可磨度,因此,该方法所得可磨度往往略偏高,计算出的邦德功指数偏低。对质地均匀矿石,该方法与标准方法所得可磨度的偏差在7%以内;对软硬混合矿石或难磨粒级含量高的矿石,效果不佳。

上述原理与方法对棒磨可磨度测定也适用,精度较高,具体见文献[7]。

2 列文法

Levin提出了一个方法,即不测可磨度,而是通过相对可磨度试验求出指定粉碎程度下的球磨比能耗,直接满足了设计与计算的要求[8]。

标准方法中每转得到总的合格粒级质量T与新生成合格粒级质量G(可磨度)的关系为

其中,ru是破碎原矿中合格粒级含量,与上文中粗粒级含量r0相对应;T、G单位为g/r。

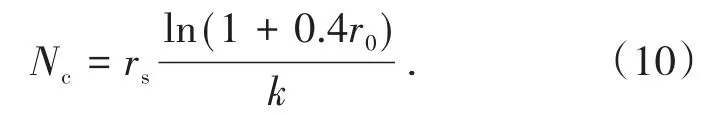

若获得1 t合格粒级的产品,则需要N1t转:

1 t矿石在标准磨矿条件下达到指定粉碎程度所需能量为:

则邦德可磨度试验中每转对应标准磨矿条件下的能耗为:

将式(2)代入并整理可得

若B值已知,根据定义,在标准磨矿条件下1 t矿石在指定粉碎程度下消耗的能量E就是比能耗W:

式中,M为700 cm³物料的质量,g;Nd为在邦德可磨度试验中,物料被粉碎到指定细度所需转数,也是该方法中唯一需要通过试验得到的数值。列文指出此式既适用于闭路试验,也适用于开路试验。对于开路试验,可通过若干转数不等的开路磨矿试验,每次对产品缩分做筛析,汇总结果,用插值法找到该值。可见,该方法应用的关键在于求得B值。

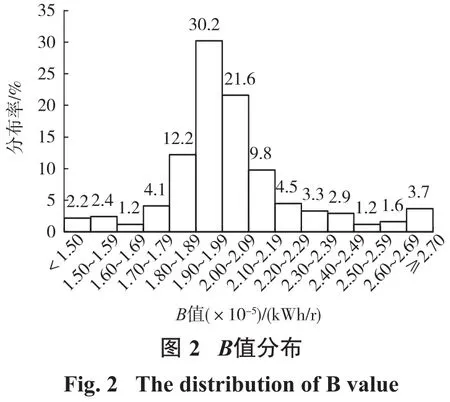

Levin统计了大量的邦德可磨度试验结果(样品主要来源于南非的金属矿山),通过绘制分布图,发现B值高度集中于(1.8~2.2)×10-5kWh/r的区间内,见图2。取该区间的加权平均值1.98×10-5kWh/r参与计算。Levin对此做出解释:

(1)根据定义,B值应是定值,这是该方法成立的前提(笔者按:理论上任意一套数据都能计算出该定值)。注意到B值的计算中包含式(1)与式(2),而Bond给出的能耗计算方法本就是“平均状态”下的经验公式,当偏离该状态时所得能耗是不准确的,加之有试验误差的存在,导致B值呈一定规律分布,因此需取平均值。

(2)通过分类统计,发现落于低B值组(<1.70×10-5kWh/r)的物料的功指数值较高,给矿中合格粒级含量较少且粒度分布曲线较陡;落于高B值组((2.30~2.49)×10-5kWh/r)的物料的功指数值较低,给矿中合格粒级含量较多且粒度分布曲线较平缓;而落于中等B值组((1.90~1.99)×10-5kWh/r)的物料的功指数、给矿中合格粒级含量与粒度分布在上述两者之间,正是所谓的“平均状态”,因此选择中间4组做加权平均。

列文法的磨矿-筛分次数可能比马格达里诺维奇法多,但省去了粗粒级物料制备,总体上工作量相当。刘建远用列文法处理了50多组矿石可磨度试验数据,所得比能耗与标准方法的对比见图3[9]。可以看出,两者结果相当接近。原则上,该方法对棒磨也适用,但未见报道。

3 计算机模拟方法

Lewis等人提出用Austin模型和理想筛分模型对邦德可磨度试验做动力学仿真,逐次模拟批次磨矿产品和下一次给矿的粒度组成,直至收敛于试验终点,进而用少量试验获得大量信息[10]。

Austin模型是一种经典的粉碎动力学总量平衡模型,能准确描述磨矿中粒度分布随时间的演进[11]。对于批次磨矿来说,其原理如图4所示,方程见式(18)。

式中,mi(t)为t时刻第i个粒级物料含量,%;Si为选择函数,表征第i个粒级的碎裂速度,即单位时间内该粒级的粉碎分数,单位为min-1;bij为分布函数,表征经粉碎由j粒级落入第i粒级的含量,无量纲。该方程有解析解,称作Reid解[12]。因此,使用的关键在于测定Si、bij这两套函数。

逐个用单粒级磨矿动力学试验测定上述两函数是不现实的,需要采用下式做拟合[13]:

Lewis等人分别对火山凝灰岩(可磨度较高)和金矿石(可磨度较低)做邦德可磨度测定,即做8个磨矿—筛分循环,且对每次循环的磨矿产品都做了筛析。这样既得到了两个样本的邦德可磨度,又得到了大量的粒级随时间变化的信息。在这些信息的基础上,编写程序,以实测粒度分布与模拟结果的偏差平方和最小为目标函数,给5个拟合参数设定合适的初值后,按一定的算法不断逼近最优值[14],进而得到了各粒级的选择函数与分布函数。之后,将两套函数代入总量平衡模型中反算,得到了可磨度的值,与测定值相当接近。

实践中,若确认该方法可行,则不必做邦德可磨度试验来检验,完全可以做若干时间点的开路磨矿,得到对应的粒度分布数据进行拟合作业。另外,可用在Excel上开发的MolyCop tools辅助模拟。笔者建议:①因转速恒定,可用转数N替代时间t,方便计算可磨度;②因拟合参数较多,至少做5组磨矿—筛析试验,才能保证拟合结果不失真。

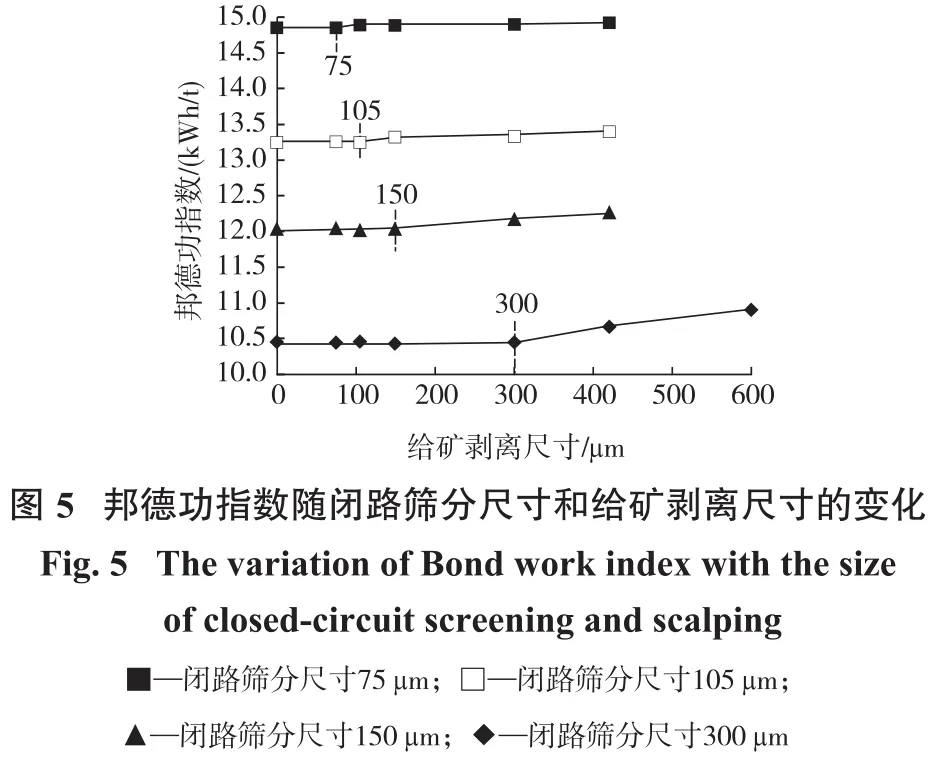

在研究工作中,使用计算机模拟的方法效果显著。如Yan利用Austin模型模拟了某矿石在不同闭路筛分尺寸下和不同剥离尺寸下的功指数变化,见图5,发现:邦德功指数随闭路筛分尺寸减小而增加;当给矿剥离尺寸大于闭路筛分尺寸时,邦德功指数增加,且在粗闭路筛分尺寸中更为明显[15]。该研究中有25个数据,且其中23个给矿需要按一定粒度剥离,如果全部用试验测定,工作量极大。

注:剥离在本文中是指筛掉给矿中的细粒级,其筛分尺寸就是给矿剥离尺寸。当其值为0时,表示不剥离。

Yan与Eation对软、硬两种矿石混合后的可磨度进行了研究,同时使用了邦德可磨度测试、马格达里诺维奇法和基于总量平衡模型的计算机模拟方法,所得功指数见表 1[16]。

可以看出,多数情况下,用开路磨矿得到的功指数偏低;对均质的矿石,计算机模拟与马格达里诺维奇法的精度相当。而对软硬混合矿石,前者的效果要好得多,这是由于后者开路磨矿的性质决定的。同理,推测列文法对软硬混合矿石的效果也不佳。

在上述研究之前,国内的熊维平等人就展开了类似工作[17]。其核心部分与Lewis和Yan的方法一致,而求算两套动力学函数时使用了“预估-反算法”,给出了很高的拟合精度。同时,他们使用φ20×20 cm的小磨机试验,并根据该磨机与邦德可磨度试验磨机中选择函数的比值计算出放大系数,进而用较少的物料完成了数据采集工作。可能是当时国内外交流不畅,该方法没有得到重视与推广。

在总量平衡模型的框架外,陈炳辰等人以n阶磨矿动力学方程和磨矿过程线性迭加特性为依据,通过原矿动力学试验获得数据,进而模拟测试过程,所得球磨功指数、棒磨功指数与标准方法所得结果的偏差分别控制在3%~4%[18-19]。n阶磨矿动力学方程目前应用很少,该方法也未能推广。

4 基于岩石力学的估计方法

考虑到磨矿能耗与矿石的岩石力学特性有内在的联系,近30年来学者们尝试建立可磨度/功指数与岩石力学参数的回归模型。

Briggs对4组可磨度不同的矿石做巴西劈裂试验与点载荷压力试验,获得拉伸强度与压缩强度,分别对邦德功指数做线性回归,4组中有3组效果较好,有1组不理想[20]。传统的岩石力学试验多针对采矿与土木等行业需求而设计,试样尺寸较大,如巴西劈裂试样为φ50×50 mm,而邦德可磨度试验中物料均小于3.35 mm。实践表明每种矿石的岩石力学尺寸效应有差异,这就使回归分析变得困难。如上述研究中,3组矿石结构均匀,尺寸效应不明显,对该方法较适应;而另外1组矿石有明显的层状结构,大尺寸上易碎,小尺寸上难磨,导致该方法失效。

Ozkahraman将水泥工业中的脆性指数测试引入,对重晶石矿、大理石矿、石灰岩和铝土矿测试,得到脆性指数S20,与可磨度线性回归分析,拟合效果较好,见图6[21]。脆性指数测试是一个有侧限的冲击试验,即用14 kg的锤头从25 cm高度落下,冲击料槽中-16+11.2 mm物料500 g,冲击若干次后用筛析,-11.2 mm的克数为脆性指数,S20为20次冲击下的脆性指数[21]。

业界积极探索简便的方法,在矿场就可获得可磨度。如Deniz等人用声学特性推断矿石的弹性模量等力学参数,进而估计可磨度[22];又如Chandar等人用回弹法测定矿石强度并结合人工智能的方法推测球磨功指数[23]。然而,这些方法所用试样尺寸远比可磨度试验的大,正如上文所述,尺寸效应在不同的矿石中有差别,所以这些研究所得的计算公式是否具有普遍意义值得商榷。

5 结论

Bond等人提出的可磨度试验和磨机功率计算方法得到了广泛的应用。由于可磨度试验工作量大,业界积极寻找精度较高、操作简便的替代方法。目前看,马格达里诺维奇法和列文法认可度较高。不过,由于其开路磨矿的特性,对软、硬混合矿石或难磨粒子含量较高的矿石,效果不太理想,使用前必须检查矿石的结构。而基于总量平衡模型的计算机模拟方法,虽然在数据采集上的工作量要高于前两者,但克服了上述问题,对不同矿石的适应性较好,且容易得到不同筛分尺寸下或剥离尺寸下的可磨度,这往往是研究工作中所需要的。基于岩石力学的估计方法发展较晚,也有很大的提升空间,值得业界进一步研究。