超前预加固综合技术在软岩隧道施工中的应用

2020-08-13邹红峰

邹红峰

(中铁二十一局集团第五工程有限公司,重庆 412100)

1 工程概况

某铁路隧道位于云南省普洱市境内,全长为10 657m,设1#斜井493m,2#斜井872m,全隧共6个作业面。隧区地质主要为泥岩、砂岩、泥岩夹砂岩等,围岩以Ⅳ级、V级为主,属构造剥蚀中山地貌,地形起伏较大,隧道穿越剥蚀丘陵区,地表迳流条件好,地表水除部分渗入地下外,多数以地表迳流的形式从沟谷排入区外水系中,隧区内地下水主要为基岩裂隙水和松散岩类孔隙水。该隧道2#斜井小里程有150m长段落内受构造挤压严重,围岩完整性差,岩体破碎,加之段内富水,掌子面开挖过程中出现溜塌,溜塌物似泥石流,滑移速度快、空腔大,施工十分困难。

2 地质情况描述

2#斜井小里程1处软弱围岩段150m长,属背斜构造,受背斜张力影响,岩体节理发育,破碎,稳定性差,地下水发育。开挖揭示为砂岩,灰色,粉细砂状碎屑结构。

开挖后出现持续掉块、溜塌,并伴随散状流水,每小时50~70m3,溜塌物为灰、浅灰色,物质为碎块石、泥浆,碎块石为2~5cm,个别大于5cm,泥浆为泥岩饱水后滑移、摩擦产生而成,溜塌物如图1。

图1 掌子面溜塌物

3 施工方案的比选确定

该段地下水发育,岩层破碎,为粉细砂状碎屑结构,遇水呈胶泥状,单靠洞内排水及常规支护措施不能满足施工要求,需采取综合治理措施,经多方比选论证,确定采用深孔注浆加固的方案,先进行打孔泄水泄压,再注浆加固围岩,最后进行开挖掘进,支护成环。综合治理目标如下:一是通过超前预注浆,充填衬砌开挖轮廓线5m范围内围岩裂隙,防止开挖过程中发生突泥、突水等地质灾害,保证施工安全。二是在开挖轮廓线外形成不小于5m厚的注浆加固圈,减少地层透水系数,达到“以堵为主,限量排放”的目的。三是通过注浆形成轮廓线外5m厚的注浆加固圈,减少直接作用在衬砌结构上的荷载,从而保证结构安全。

3.1 超前支护的确定

超前支护采用“长短结合”的施工工艺,对拱部采用φ89大管棚+φ42小导管(外插角10°+45°)超前支护,φ89大管棚每根长15m,纵向间距12m,搭接3m,环向间距0.4m,每环47根;φ42小导管纵向间距2.4m,每根长4.5m,环向间距0.4m,每环47根。大管棚采用注水泥+水玻璃双液浆,超前小导管注水泥浆。

3.2 掌子面超前预加固

根据岩体性质、出水量情况等综合考虑,对掌子面前方采取超前注浆预加固,固结围岩,浆液根据现场情况采用水泥—水玻璃浆液及水泥浆液两种形式。根据岩体性质注浆扩散半径计算,布孔间距为1.2m×1.2m,梅花型布置。

3.3 径向注浆加固

拱墙范围采用φ42钢花管注浆加固,对开挖轮廓线外5m范围注浆加固,形成固结圈。

4 施工方法

4.1 掌子面泄水泄压

掌子面施工作业超前水平钻孔3~5孔,深度30m,其目的一是为了探明前方地质情况,二是作为泄水孔,将前方水通过探孔泄水,为开挖及支护施工提供好的作业条件。

4.2 超前支护施工

φ89大管棚每根长15m,纵向间距12m,搭接3m,环向间距0.4m,每环47根。首先并行架立I20钢拱架2榀并穿眼,采用管棚钻机钻进,外插角控制在5~7度以内,钻杆连接采用连接套,直至达到钻孔深度15m,孔径应大于管棚外径10~20mm。

管棚采用φ89钢花管,眼孔孔径为10~16mm,间距15~20cm,梅花型布置,尾部留不小于1m的止浆段不钻孔,用钻机将花管低速推进至设计深度,钢花管间采用套丝连接。

φ42小导管纵向间距2.4m,每根长4.5m,环向间距0.4m,每环47根。小导管在每循环掘进前施打,采用风枪钻眼成孔。

因掌子面出水量大,为快速封闭堵水,管棚注浆材料采用水泥—水玻璃双液浆,为提高围岩强度,超前小导管注浆材料采用水泥浆液。每循环注浆完成后,及时用风枪钻眼泄水,将注浆导致封闭的泄水孔眼及时疏通。

4.3 掌子面前方围岩预加固施工

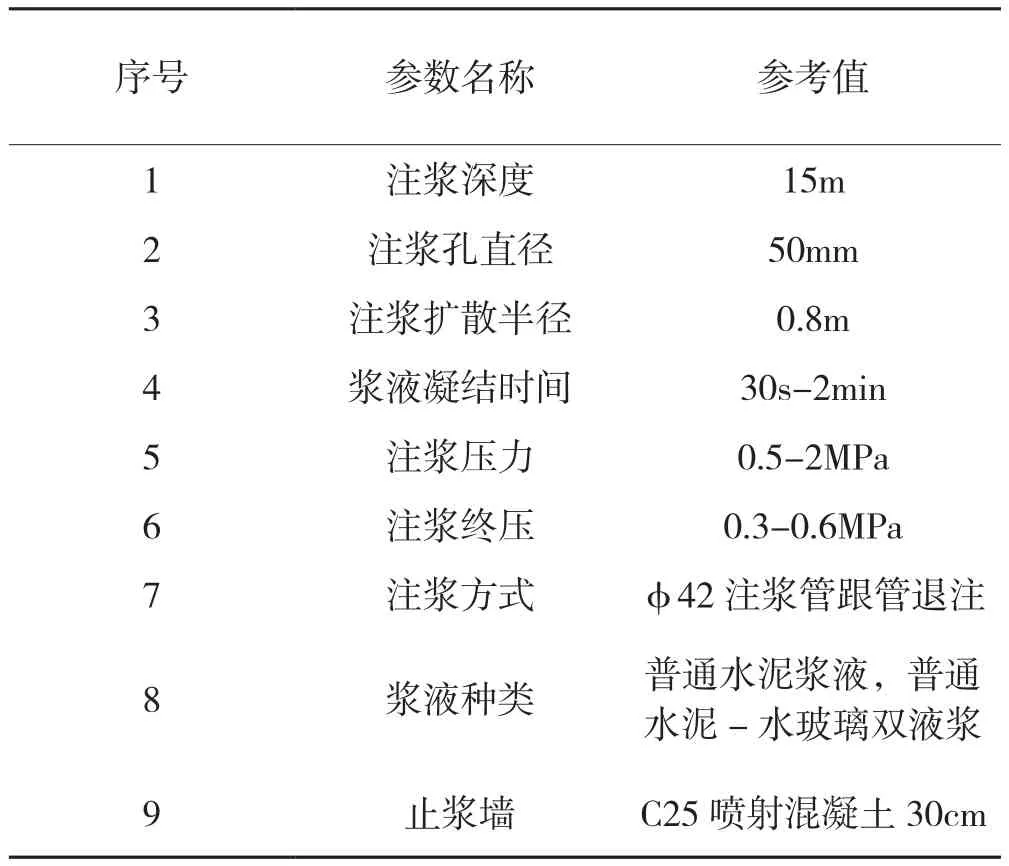

止浆墙:采用C25挂网喷射混凝土对上中台阶进行封闭,厚度为30cm。

注浆孔布设:以满足注浆加固范围为标准,在上中台阶布设,布孔间距为2m×2m,采用伞形辐射状,长管注浆加固范围存在盲区死角,需要采用中长管和短管多层次加以补充注浆,达到设计要求的加固范围。

钻孔注浆:钻孔采用TXU-150型跟管钻机,注浆设备采用SYB-60/50型高效三缸双液泵。根据孔位布置设计图在作业面上用红油漆标出孔位,采用钻机成孔,用角规、吊锥控制钻杆水平角和仰角,钻进过程中不断纠正钻杆角度,确保形成咬合的终孔效果逐孔钻进,钻至设计深度后边退边注浆,周边三排注浆浆液为水泥—水玻璃双液浆,能快速堵水固结,中间孔位采用水泥浆液,局部出水点采用化学浆液。注入顺序为从外至内隔孔跳的顺序进行施工。钻孔剖面如图2。

图2 超前预加固钻孔剖面

注浆压力的确定:注浆压力是浆液在裂隙中扩散、充塞、压实脱水的动能,压力太小不能充满裂隙,扩散范围有限,达不到堵水、固结的目的;注浆压力高,可提高岩体强度和不透水性,还可以扩大孔距,减少孔数,加快施工进度,但是压力过高,易引起裂隙扩大,岩层移动和抬升,浆液扩散到注浆设计范围以外,造成材料浪费,甚至事故。经试验确定取最大注浆压力2MPa,临近止浆盘段需要降低注浆压力,防止将止浆墙压垮,临近止浆盘段注浆压力不宜大于0.65MPa。

掌子面前方预加固以15m为一个循环,注浆参数如表1。

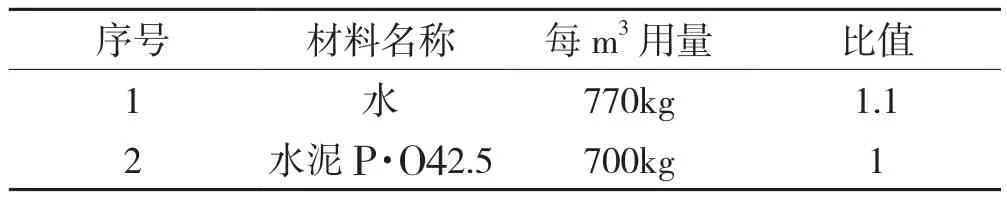

表1 超前预加固参数设置表

浆液配合比的确定:注浆原材料主要为普通硅酸盐水泥、水玻璃、外加剂等,根据现场实际情况选择不同的浆液类型,适当调整配合比,并适当加入特种材料以增加可灌性和堵水性能,提高止水效果及浆液耐久性。配制的浆液需达到下列要求:(1)初始黏度低、流动性好、可灌性强,能渗透到细小的裂隙或孔隙。(2)早期强度高,注浆完成后可立即开挖。(3)可控性强,凝胶时间可以任意调整,准确控制。(4)稳定性好,有较好的耐久性。(5)固结体具有一定的抗压、抗拉强度,抗渗性和抗冲刷性好。(6)材料配制及操作简单,便于施工现场使用。

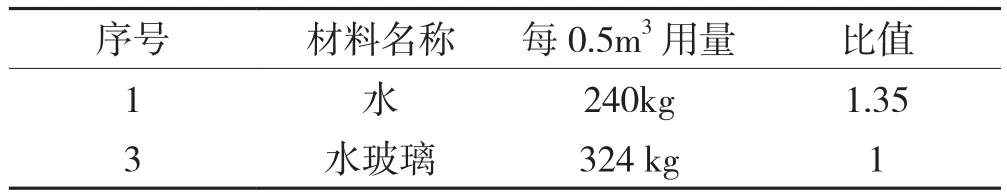

通过现场试配确定的水泥浆及双液浆配合比如表2、表3、表4。

表2 水泥净浆配合比

表3 双液浆水泥浆液配合比

表4 双液浆水玻璃浆液配合比

水泥浆液与水玻璃浆液=1:1(体积比)。

4.4 上台阶开挖支护施工

因围岩软弱,开挖无需钻爆,采用鹰钩开挖即可,尽量减少对围岩的扰动,每循环进尺1榀60cm,开挖后需快速进行初喷封闭,然后架立钢架,采用I20钢及时支护,拱脚采用混凝土预制块加垫,上台阶拱脚采用φ42钢花管双锁脚加强,并及时喷射混凝土封闭。

4.5 径向注浆加固施工

为了保证中下台阶开挖顺利实施及注浆过程中后方初支的安全,拱墙范围采用φ42钢花管注浆加固,每根长5m,梅花型布置,1.0m×1.0m(环×纵),注水泥浆或水泥—水玻璃双液浆,对开挖轮廓线外5m范围注浆加固,形成固结圈,钻孔注浆工艺与前述相同。

5 控制要点

(1)出水量较大段落,首先要在掌子面钻设泄水孔,根据出水点位置及水量大小布设孔位,一般布设3~5孔,将水排出。初支完成后的段落,也要在初支面上适当布设泄水孔,防止水集聚形成压力,施工将更加困难。

(2)钻孔施工前,严格按照施工布置图布好孔位。钻机定位要准确,开钻前的钻头点位与布孔点之距相差不得大于5cm。钻杆偏移度不得大于1°。钻孔时,密切观察钻孔进度,如发生涌水情况,应立即停止钻孔,先进行注浆止水 (压力应达到0.3~1Mpa) ,并确认止水效果后,方可停止注浆,向前继续钻孔施工。

(3)注浆一定要按程序施工,每段进浆要准确,注浆压力一定要严格控制,专人操作。当压力突然上升或从孔壁溢浆,应立即停止注浆。每段注浆量应严格按设计进行,跑浆时应采取措施确保注浆量满足设计要求。

(4)注浆完成后,应采取措施保证不溢浆跑浆。

(5)每道工序均要安排专人负责操作及注浆记录。