硅粉对金属Al结合镁铝碳滑板材料性能的影响

2020-08-12童则明李彦明

童则明,李 伟,李彦明

(濮阳濮耐高温材料(集团)股份有限公司,濮阳 457100)

0 引 言

随着钢铁冶炼技术的发展,钢水钙处理已得到广泛应用。Ca合金处理工艺能脱氧、脱硫、改变夹杂物形态,防止水口结瘤,清洁钢水,提高钢材质量[1]。一般来说,镁质滑板具有良好的抗侵蚀性,被认为是适合浇注这些钢种的理想材料。但是一般的镁质滑板抗热震性较差,在使用中滑板出现贯穿裂纹,滑道易产生剥落、掉块,高温强度低,扩径较大,在钙处理钢上的使用效果不是很理想[2]。

镁碳质滑板的抗热震性优于传统镁质滑板,使用效果较好,但使用范围仍然受到一定的限制。将Al-Si复合引入滑板材料中可以得到更优的性能[3-6],本文研究加入硅粉对金属Al结合镁铝碳材料性能的影响。

1 实 验

1.1 原料及配比

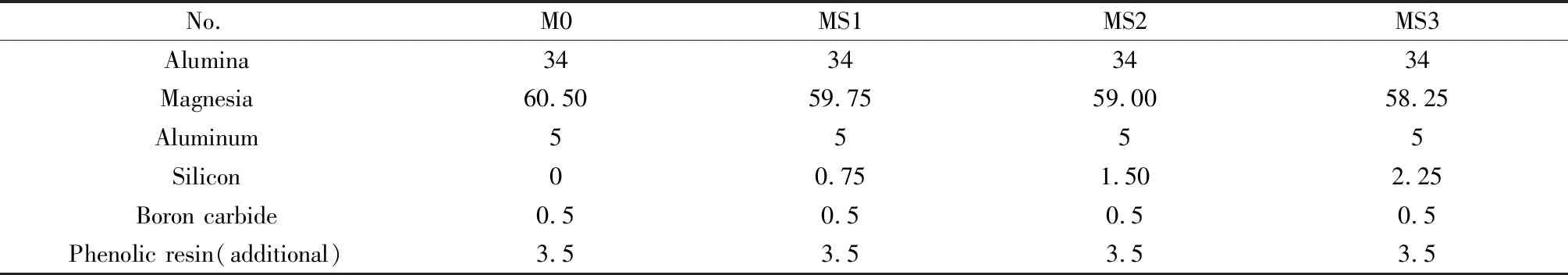

试验主要原料有大结晶镁砂、烧结刚玉、氧化铝微粉、电熔镁砂粉、金属Al粉、单质硅粉、酚醛树脂(粘度17 000 cPs)等,其化学组成见表1。固定骨料与基质的质量比为65∶35,以烧结刚玉和电熔镁砂作为骨料,M0基质中有镁砂、氧化铝微粉、金属铝粉、碳化硼,MS1、MS2、MS3中分别用0.75%、1.50%、2.25%的硅粉代替镁砂粉,四组配方组成如表2所示。

表1 主要原料化学组成Table 1 Chemical compositions of main raw materials /wt%

表2 材料的组成Table 2 Formulations of the specimens /wt%

1.2 试样制备与检测方法

利用轮碾式搅拌机制料,外加3.5%热固性酚醛树脂作结合剂,泥料制备后在1 000 t摩擦压砖机上成型, 200 ℃烘干,然后将砖切成25 mm×25 mm×140 mm的样条,样条分别在800 ℃、1 000 ℃、1 200 ℃、1 400 ℃和1 600 ℃下埋炭烧成,保温时间为3 h,烧后对样条进行各项性能检测。另外将烘干后的坯体样条在埋炭气氛中1 450 ℃下保温0.5 h,检测高温抗折强度。泥料压制成直径50 mm、高度50 mm的圆柱,分别在1 400 ℃和1 600 ℃下空气气氛中热处理3 h,然后测量脱碳层厚度,进行抗氧化性对比。

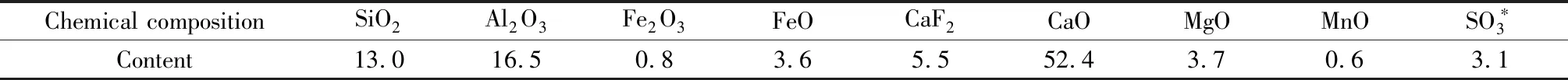

采用静态坩埚法检测材料的抗渣性能,加热条件为1 600 ℃×3 h,试验使用高碱度渣,渣样的主要化学成分见表3。

表3 钢渣的主要化学成分Table 3 Main chemical composition of slag /wt%

Note: measured value by X-ray fluorescence spectrometry.

2 结果与讨论

2.1 硅粉掺量对材料常规物理性能的影响

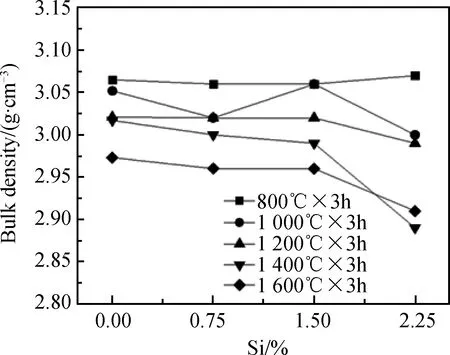

图1和图2分别为试样不同温度处理后的体积密度和显气孔率,1 200 ℃以上温度处理后,基质中氧化镁和氧化铝微粉等发生反应,生成尖晶石,引起体积膨胀,所以材料的体积密度有所下降。800 ℃热处理后,随着Si粉含量的提高,材料的显气孔率略有降低,可能是因为加入Si粉后促进了烧结。1 000~1 600 ℃含Si粉的试样烧后气孔率增大可能是因为高温下Si粉同CO的反应活性增强,反应产物SiO(g)易挥发,导致材料的显气孔率有所升高[7],特别是加入2.25%Si粉的MS3试样,气孔率升高更为明显。

图2 试样的显气孔率Fig.2 Apparent porosity of the specimens

图1 试样的体积密度Fig.1 Bulk density of the specimens

图3为试样不同温度处理后的抗折强度,加入Si粉的试样,使铝液的粘度和表面张力明显降低,从而提高了铝液和材料中氧化物的润湿性,因此促进了烧结和形成金属结合[8],特别是MS3试样经800 ℃烧后抗折强度有较大提高。但是MS3试样1 200 ℃及以上温度处理后,显气孔率升高,因此其烧后强度低于其他三组试样。所有试样1 200 ℃及以上温度处理后材料的强度均下降,主要是由于生成的原位尖晶石、非氧化物等物质引起材料的膨胀造成。

图3 试样的烧后抗折强度Fig.3 MOR of the specimens

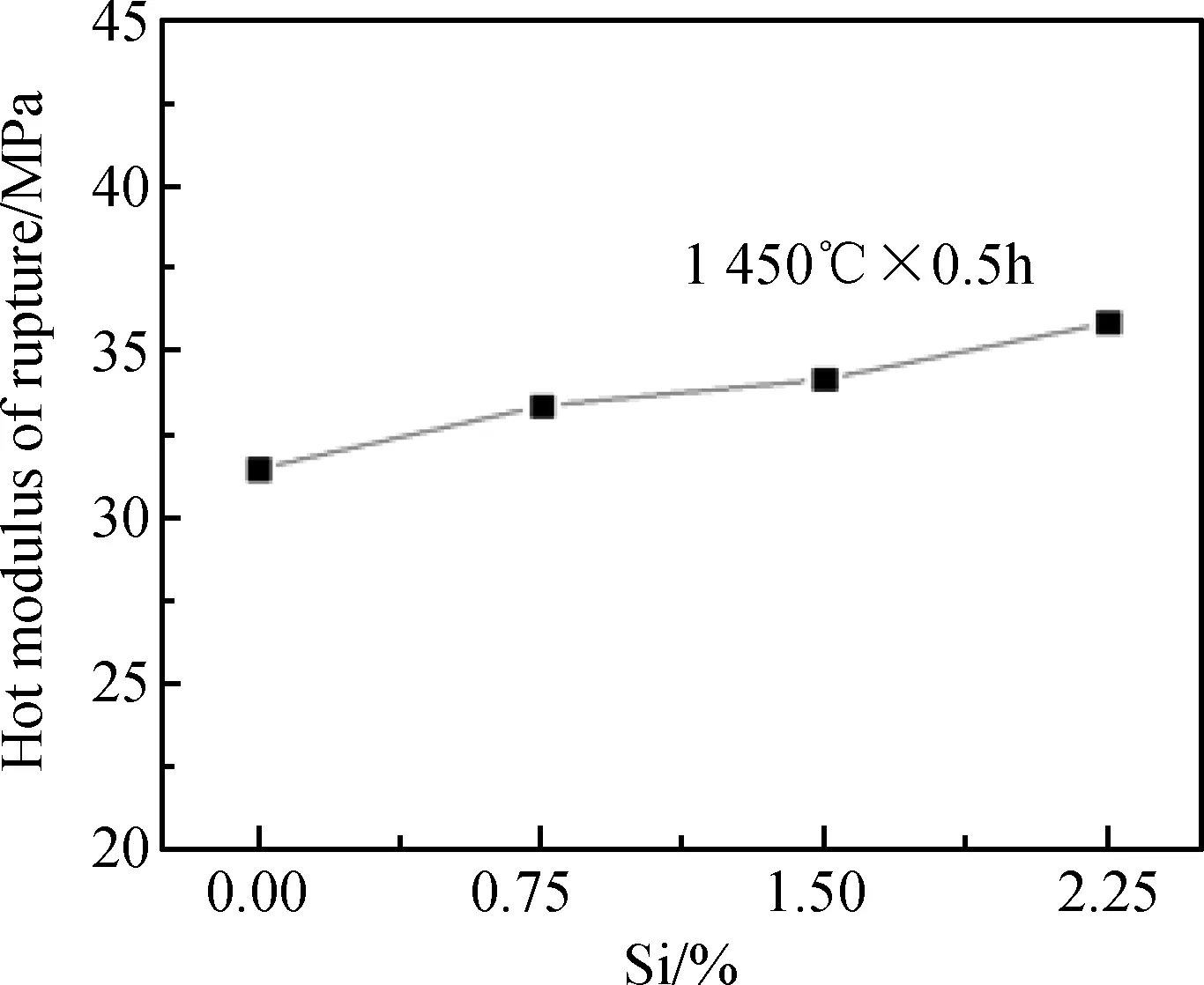

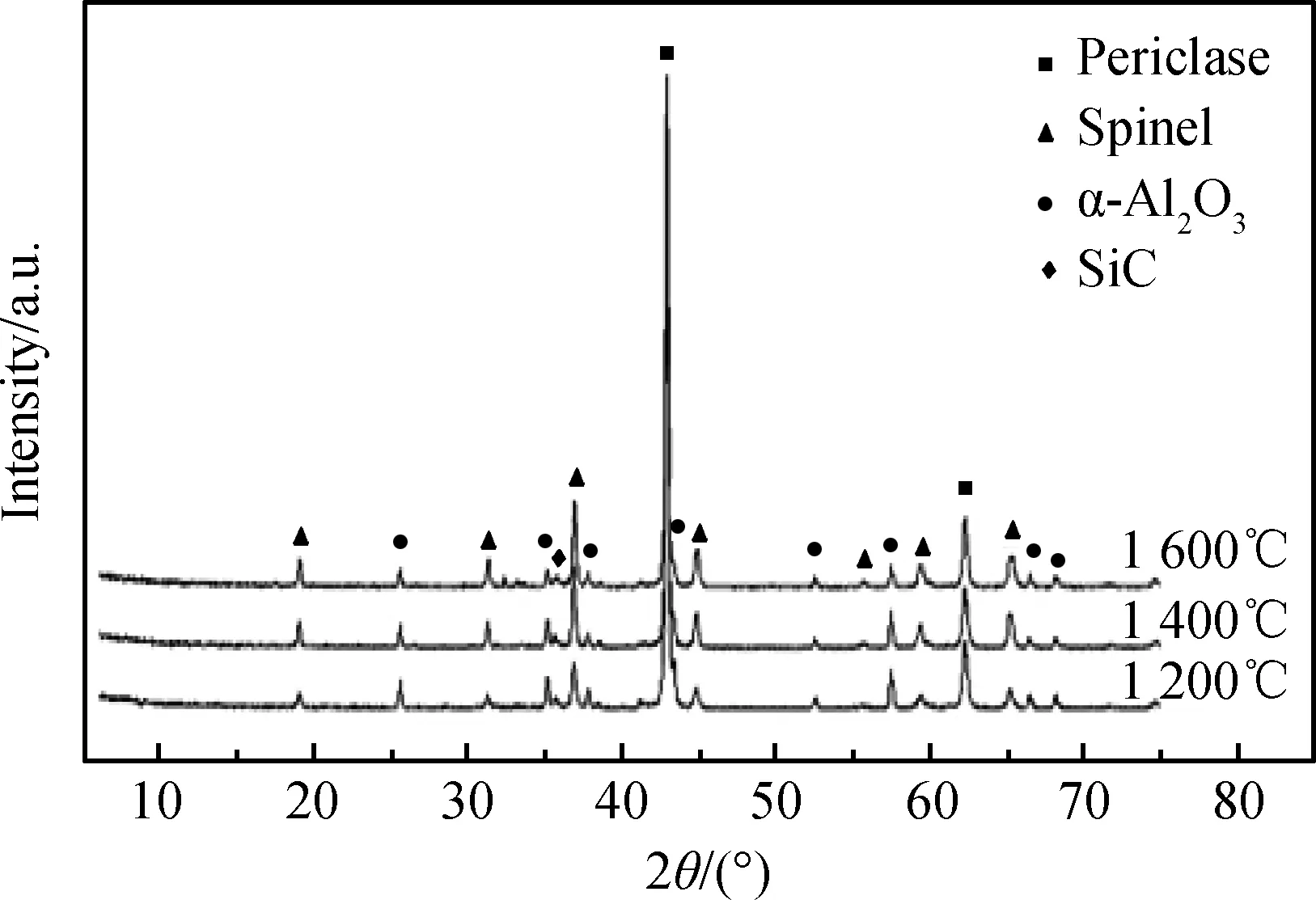

图4为试样的高温抗折强度曲线,材料的高温抗折强度随着Si粉加入量的增大而呈现增大趋势,可能是与Si在基质中生成SiC有关。图5为MS3试样1 200~1 600 ℃埋炭热处理后的XRD谱,SiC以及由金属Al生成的碳化物、氮化物同时起到增强作用,因此高温强度提高[9-11]。

图4 试样的高温抗折强度Fig.4 HMOR of the specimens

图5 MS3试样的烧后XRD谱Fig.5 XRD patterns of the specimens MS3 after heating

2.2 硅粉对抗氧化性的影响

表4是四组试样经1 400 ℃和1 600 ℃空气中热处理后的表面脱碳层厚度对比。加入硅粉的试样经1 400 ℃和1 600 ℃烧后,氧化层厚度均明显小于未加硅粉的M0试样,可见硅粉的加入改善了材料的抗氧化性,但是在本试验中材料的抗氧化性改善与硅粉的加入量相关性不大,加入硅粉的三组试样氧化脱碳层厚度差异不大。整体上说1 400 ℃和1 600 ℃的氧化层厚度差异不大。

表4 试样的氧化层平均厚度Table 4 Average thickness of the decarbonized layer

分析Si粉的抗氧化机理[12],Si在材料中首先发生反应:

Si(s)+C(s)+O2(g)=SiO(g)+CO(g)

(1)

而后,反应产生的CO又可使SiO(g)进一步氧化成SiO2:

SiO(g)+CO(g)=SiO2(s)+C(s)

(2)

Si和氧气发生反应后生成的SiO2,保护碳不被氧化,同时生成的SiO2与材料中的其他物质反应可能生成橄榄石,使得材料致密化,抗氧化性改善[13]。还可能产生Al2O3-MgO-SiO2三元系统液相,而且这些液相粘度大,可以阻塞材料中的气孔,从而起到提高含碳材料抗氧化性的作用[14]。

2.3 硅粉对抗渣性能的影响

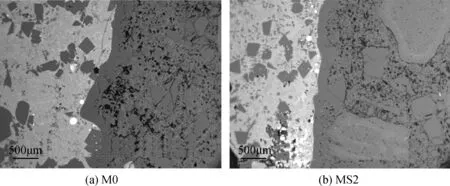

选择性能较佳的MS2试样进行了抗渣侵蚀实验,并与M0试样进行了对比,抗渣实验后的试样切面如图6所示,MS2试样界面较M0试样侵蚀深度略小。

图6 试样的抗渣侵蚀实验后的外观Fig.6 Appearance of specimens after slag corrosion experiment

对抗渣实验后两组材料进行了显微结构分析,如图7所示,M0和MS2试样抗渣实验后界面都形成了MgO致密层,其形成过程为材料内部产生的Mg(g)扩散到侵蚀界面后,被氧化成MgO,溶解进入熔渣,并在熔渣中过饱和后发生 MgO再结晶。MgO致密层阻止了熔渣向材料内部的渗透,使材料获得优异的抗侵蚀性能[15]。MS2试样原砖层结构更为致密,抗渣侵蚀后界面MgO致密层连续,抗侵蚀性能更优。另外硅粉加入后,生成的SiC会填充气孔,使得基质气孔孔径细化[16],部分SiO2生成会有体积膨胀,堵塞气孔,减少渣的渗透[17]。

图7 M0和MS2的抗渣侵蚀后界面的显微结构Fig.7 Microstructure of M0 and MS2 specimens after slag corrosion experiment

3 结 论

金属Al结合镁铝碳材料适合应用于钙处理钢的浇注,在金属Al结合的镁铝碳材料中,加入硅粉有助于提高材料800 ℃和1 000 ℃的烧后强度,改善了不烧滑板的中温强度,还有助于提高高温抗折强度,也能使抗氧化性和抗侵蚀性得到改善。但是加入过多的硅粉,会使材料1 200 ℃及以上温度处理后的显气孔率升高,强度下降。