添加氟化物对硅灰石玻璃陶瓷性能的影响

2020-08-12司伟

司 伟

(大连交通大学材料科学与工程学院,大连 116028)

0 引 言

微晶玻璃又称为玻璃陶瓷,因其具有机械强度高、抗氧化性能好、耐磨耐腐蚀、膨胀系数可调、热稳定性好等优异性能,获得了广泛应用[1-3]。传统制备玻璃陶瓷的方法需要经过高温熔融,对基础玻璃有目标地受控晶化,从而制备出同时包含玻璃相与微晶相的玻璃陶瓷材料[4-5]。近些年来,人们发现使用反应析晶烧结法可以在相对较低的温度(800~900 ℃)制备出玻璃陶瓷。该种方法无需配制特定组分的基础玻璃,有利于将各类硅酸盐固体废弃物转化为二次资源,实现废弃资源的循环利用[6-8]。目前,采用该方法已成功实现了粉煤灰微晶玻璃、高炉渣微晶玻璃、钛渣微晶玻璃等的制备[9]。本课题组采用废玻璃为主要原料,已制备出氟闪石、硅灰石、透辉石等一系列玻璃陶瓷材料[10-12]。

在进行反应析晶烧结制备玻璃陶瓷的过程中,为了促使本身析晶能力很低的玻璃发生析晶,需要加入相应的析晶促进剂[13]。已有研究表明,添加氟化物可使F-取代O2-的位置,促使硅氧键断裂,加快玻璃中硅氧负离子团网络结构向单链结构的转变,从而促使反应析晶的发生[14]。因此有必要深入研究添加不同种类氟化物,对制备的玻璃陶瓷综合性能的影响[15]。曾华瑞等[16]为了解决废旧玻璃原料粘度大、难于成核和晶化的难题,加入CaF2作为晶核剂,以废旧啤酒瓶为原料,采用反应析晶烧结法在780 ℃制备了玻璃陶瓷。研究表明,当添加6%CaF2时,可获得最佳的力学性能。Karamanov等[17]在玻璃粉中加入了一定量的CaF2,制备出CaF2含量高、显微硬度和结晶度高的玻璃陶瓷。同时采用较高的升温速率和1 100~1 150 ℃的保温温度,制备出添加CaF2的泡沫微晶玻璃材料。

本文以钙铝黄长石、废玻璃粉为主要原料,分别添加MgF2、BaF2及复合氟化物,使用反应析晶烧结法制备硅灰石玻璃陶瓷,研究不同添加量的氟化物对玻璃陶瓷的晶相、密度、收缩率、吸水率、气孔率、抗弯强度、抗压强度等性能的影响。

1 实 验

1.1 玻璃陶瓷制备

废玻璃粉的主要成分是钠钙硅玻璃,其成分为(wt%):71.8 SiO2,9.5 CaO,12.9 Na2O,0.9 Al2O3,4.6 MgO,0.3 K2O。洗净烘干后,粉碎过120目筛。将玻璃粉与20%钙铝黄长石(Ca2Al2SiO7)混合后,分别添加6%MgF2、10%MgF2、6%BaF2、10%BaF2、3%MgF2与3%BaF2、5%MgF2与5%BaF2,分别标记为样品a、b、c、d、e、f。原料混合均匀后,添加数滴6%聚乙烯醇(PVA)水溶液作为粘结剂,在20 MPa压力下将样品压制为φ15 mm×5 mm的圆柱形,在900 ℃烧结2 h制得样品。

1.2 表 征

使用Empyrean X射线衍射仪测定样品的物相组成,Cu Kα辐射,波长0.154 06 nm,管压40 kV,管电流10 mA。将压碎样品的断面打磨抛光,用HF水溶液腐蚀表面30 s,使用去离子水洗净烘干后喷金,使用JSM-6360LV型扫描电镜观察样品形貌,扫描电压为20 kV。使用阿基米德排水法测定玻璃陶瓷的体积密度、真密度、吸水率和气孔率。样品过325 目筛后,使用比重瓶法测定粉末的真密度,根据体积密度和真密度值计算样品的相对密度。径向收缩率按(φ0-φ1)/φ0计算,其中,φ0为烧结前样品直径,φ1为烧结后样品直径;轴向收缩率按(h0-h1)/h0计算,其中,h0为烧结前样品高度,h1为烧结后样品高度。抗弯及抗压强度在WE-300万能材料试验机上测定。所有结果皆为3个样品的平均值。

2 结果与讨论

2.1 玻璃陶瓷的物相组成

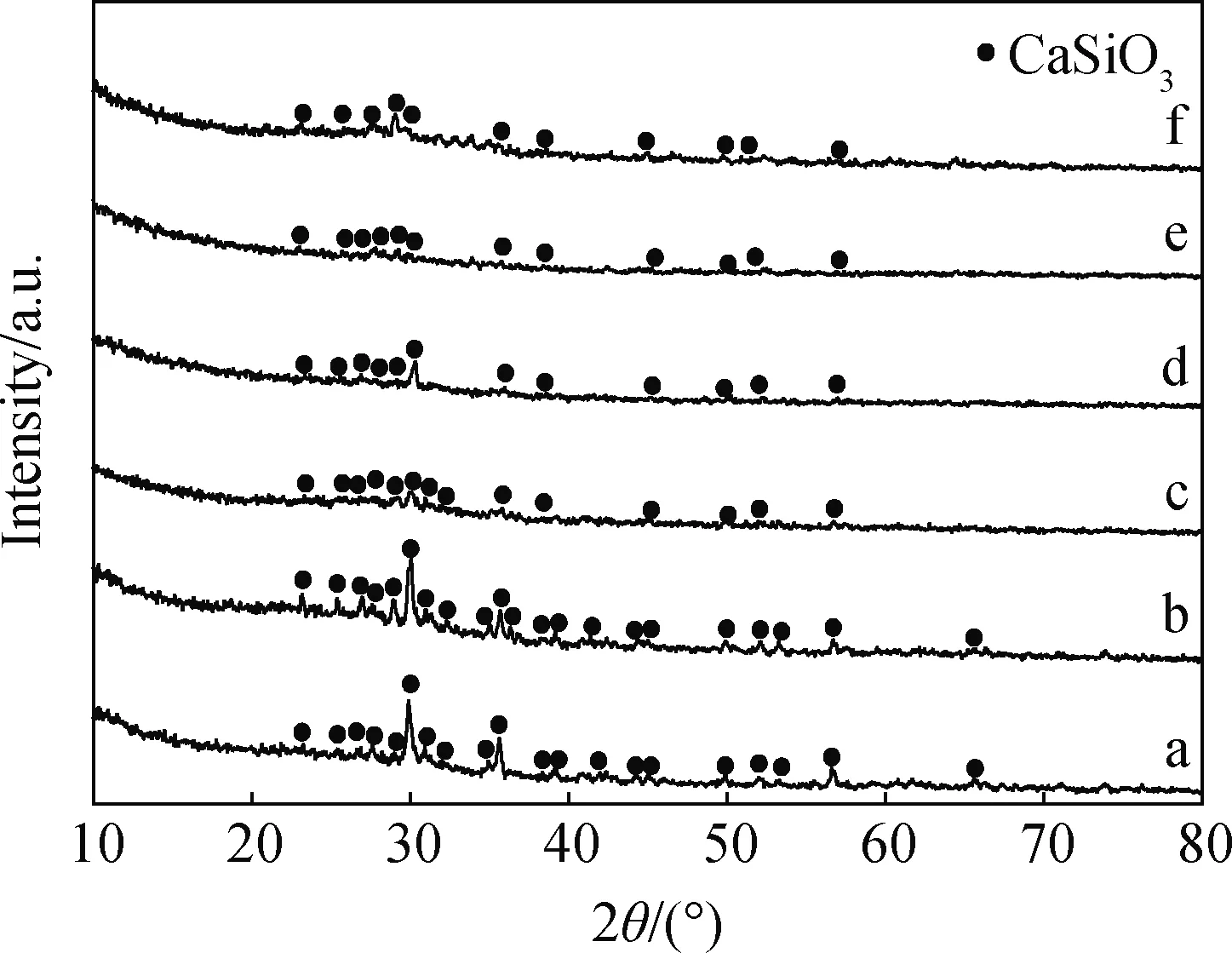

对添加不同含量氟化物的玻璃陶瓷进行XRD分析,见图1。由图1可知,添加6%MgF2(a)、10%MgF2(b)、6%BaF2(c)、10%BaF2(d)、3%MgF2+3%BaF2(e)及5%MgF2+5%BaF2(f)后制得的玻璃陶瓷,衍射峰均与JCPDS卡片42-0550一致,表明玻璃陶瓷的主晶相均为硅灰石(Wollastonite,CaSiO3)。添加不同含量MgF2后,衍射峰强度明显比添加不同含量BaF2及复合氟化物高,见图1(a)、图1(b)。说明添加MgF2后可促使玻璃陶瓷大量析晶,当添加BaF2的含量增加时,衍射峰强度有所增加,见图1(c)、图1(d),当复合氟化物的含量增加时,衍射峰强度有少量增加,见图1(e)、图1(f)。但总体相比,添加BaF2及添加复合氟化物后衍射峰强度远低于添加MgF2样品。

图1 添加氟化物后玻璃陶瓷的XRD谱Fig.1 XRD patterns of glass ceramics of adding fluoride

2.2 玻璃陶瓷的形貌分析

对添加不同含量氟化物的硅灰石玻璃陶瓷进行SEM表征,如图2所示。图2(a)为添加6%MgF2样品,可以看出,析出晶体呈细杆状,晶体较为纤细、密集,长约3 μm,直径约0.3 μm。大量晶体的析出使玻璃基体有较明显的孔洞。图2(b)为添加10%MgF2样品,当MgF2含量增加后,析出的晶体尺寸有所增长,杆状晶体明显变粗,最长约12 μm,直径约1.3 μm,析出的晶体进一步弥合了玻璃基体的孔洞。图2(c)为添加6%BaF2样品,可以看出添加BaF2后,析出的晶体浸润在玻璃基体中,表面致密无气孔,析出的晶体量适中,杆状晶体最长约11 μm,直径约0.6 μm。图2(d)为添加10%BaF2样品,当BaF2含量增加后,析出的晶体量增多,长约6 μm,直径约1 μm。大量杆状晶体的析出降低了玻璃陶瓷的致密度。图2(e)为添加3%MgF2+3%BaF2样品,析出的杆状晶体相对较短,大部分浸润在玻璃基体中,直径约0.3 μm。图2(f)为添加5%MgF2+5%BaF2样品,随着复合氟化物含量的增加,析出的晶体量有所增加,直径约0.3 μm,析出晶体与玻璃基体结合紧密。

图2 添加氟化物后硅灰石玻璃陶瓷的SEM照片Fig.2 SEM images of wollastonite glass ceramics of adding fluoride

2.3 玻璃陶瓷的密度及收缩率

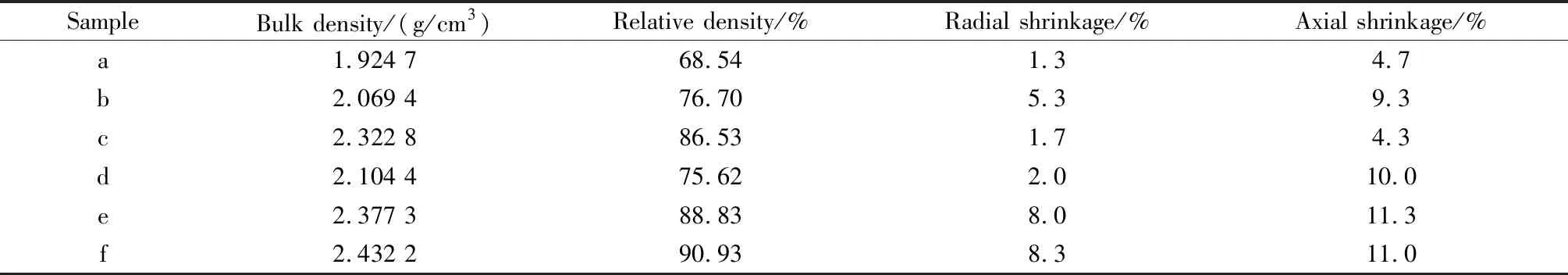

对样品进行体积密度、相对密度、直径收缩率和高度收缩率的测定,其数据列于表1。添加MgF2样品的体积密度、相对密度最低,添加BaF2的体积密度、相对密度较高,添加复合氟化物的体积密度、相对密度最高,其中添加5%MgF2+5%BaF2样品的体积密度为2.432 2 g/cm3,相对密度达到了90.93%。

表1 样品的相对密度及收缩率Table 1 Relative density and shrinkage of samples

结合样品的XRD、SEM分析可知,添加MgF2后,可促使玻璃陶瓷大量析晶,产生明显的孔洞,因此密度值最低。而添加BaF2及复合氟化物后,析出的晶体浸润在玻璃基质中,因此密度值较高。值得一提的是,添加10%BaF2后(样品d),有大量杆状晶体析出,降低了玻璃陶瓷的致密度,因此它的体积密度、相对密度低于添加6%BaF2甚至低于添加10%MgF2的相对密度,说明BaF2的用量不宜过高。

样品的收缩率计算结果表明,单一添加MgF2、BaF2均具有较小的直径收缩率和高度收缩率,而复合氟化物的直径收缩率和高度收缩率均较高。这一点与之前添加氟化物制备氟闪石玻璃陶瓷的研究结果一致,在氟闪石玻璃陶瓷中单独添加BaF2后,样品致密性较差,但添加5%MgF2+5%BaF2后,样品表面平整,致密性良好[18]。

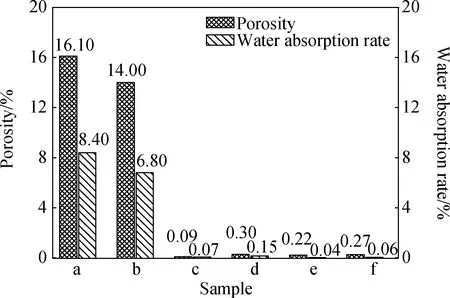

2.4 玻璃陶瓷的气孔率及吸水率

添加不同含量氟化物的硅灰石玻璃陶瓷的气孔率及吸水率见图3。添加6%MgF2、10%MgF2的气孔率分别为16.1%、14.0%,吸水率分别为8.4%、6.8%,明显高于添加BaF2及复合氟化物的硅灰石玻璃陶瓷。由XRD、SEM的分析结果可知,当MgF2含量增加后,析出的晶体可进一步弥合玻璃基体的孔洞,添加10%MgF2的气孔率与吸水率低于添加6%MgF2的值进一步证明了这一点。当BaF2及复合氟化物含量增加后,气孔率与吸水率均略有增大。添加不同含量氟化物的硅灰石玻璃陶瓷的气孔率与吸水率的变化规律一致,由小到大的顺序均为:添加复合氟化物<添加BaF2<添加MgF2。添加BaF2及复合氟化物的气孔率、吸水率均较低,其中,添加5%MgF2+5%BaF2样品的气孔率为0.27%,吸水率为0.06%。

图3 添加氟化物后硅灰石玻璃陶瓷的气孔率及吸水率Fig.3 Porosity and water absorption rate of wollastonite glass ceramics of adding fluoride

2.5 玻璃陶瓷的力学性能

添加不同含量氟化物的硅灰石玻璃陶瓷抗弯强度及抗压强度见图4。抗弯强度与抗压强度由小到大的顺序均为:添加MgF2<添加BaF2<添加复合氟化物。随着氟化物添加量增大,添加氟化物后硅灰石玻璃陶瓷的力学性能呈升高趋势。添加6%BaF2样品由于析出晶体量适中,表面致密,气孔率低(0.09%),吸水率低(0.07%),因此其抗弯强度及抗压强度均优于添加10%BaF2样品。经综合比较,添加复合氟化物的硅灰石玻璃陶瓷具有最佳的力学性能。其中,添加5%MgF2+5%BaF2样品的抗弯强度为54 MPa,抗压强度高达239 MPa。

图4 添加氟化物后硅灰石玻璃陶瓷的抗弯强度及抗压强度Fig.4 Flexural and compressive strength of wollastonite glass ceramics of adding fluoride

采用反应析晶烧结法制备的添加氟化物的硅灰石玻璃陶瓷可通过玻璃相的粘性流动实现其致密化。玻璃粘度与晶体添加量的关系式为:ηc=ηg(1+mf)n,式中ηc为玻璃粘度,ηg为纯玻璃粘度,f为晶体添加量,m、n均为实验常数。碱土金属对玻璃粘度增加的顺序为:Mg2+>Ba2+,添加BaF2的硅灰石玻璃陶瓷在烧结时的粘度低于添加MgF2的样品,玻璃相的流动性更好,因此气孔率、吸水率较低,致密性高,力学性能更好。碱土金属对玻璃热膨胀系数影响次序为:Ba2+>Mg2+,因此添加BaF2的量超过一定值后玻璃陶瓷的致密度会下降,进一步影响其力学性能。选择MgF2与BaF2复合添加后,可在玻璃相中形成稳定的晶核,通过玻璃陶瓷的自收缩作用实现其烧结致密化,制备出具有最佳性能的硅灰石玻璃陶瓷。

3 结 论

以20%钙铝黄长石、废玻璃粉为主要原料,分别添加6%MgF2、10%MgF2、6%BaF2、10%BaF2、3%MgF2+3%BaF2及5%MgF2+5%BaF2,使用反应析晶烧结法制备玻璃陶瓷,主晶相均为硅灰石。添加MgF2后,可促使硅灰石玻璃陶瓷大量析晶,密度较低,吸水率和气孔率均较高,抗压强度大大降低。添加10%MgF2后析出的杆状晶体明显增多,综合性能稍高于添加6%MgF2的样品。添加不同含量的BaF2或复合氟化物后具有较低的吸水率和气孔率,较高的密度,以及良好的抗弯强度和抗压强度。添加复合氟化物后可通过玻璃陶瓷的自收缩作用实现其烧结致密化,当添加5%MgF2与5%BaF2后,制得的硅灰石玻璃陶瓷性能最佳,其体积密度2.432 2 g/cm3,相对密度90.93%,气孔率0.27%,吸水率0.06%,抗弯强度54 MPa,抗压强度239 MPa。