发泡剂对多孔氧化铝陶瓷孔结构和抗弯强度的影响

2020-08-12杜景红邱哲生严继康甘国友

安 迪,杜景红,邱哲生,严继康,甘国友

(1.昆明理工大学材料科学与工程学院,昆明 650093;2.云南铝业股份有限公司,昆明 650502)

0 引 言

多孔氧化铝陶瓷以氧化铝为陶瓷基体,在高温成型或者高温加热烧结陶瓷过程中直接加入陶瓷助剂等在基体内形成相互之间贯通或者闭合的陶瓷孔洞即可获得多孔陶瓷材料。氧化铝具有整体热导率低、高强度、耐压和高温、不易腐蚀的特点,因此多孔氧化铝陶瓷材料作为一种保温和隔热材料具有广泛的发展前景[1-4]。在多孔氧化铝陶瓷作为保温层和隔热材料进行使用时,要求陶瓷内的气孔以闭气孔为主,因为闭气孔可以更好地隔绝热量传输。运用发泡法制备多孔陶瓷,所制备出样品的总气孔率以及闭气孔率比其他方法所制备样品的总气孔率以及闭气孔率要高出很多,是目前制备闭气孔多孔陶瓷的主要制备方法,但是这种制备方法仍然具有很大的技术缺陷。运用这种方法制备的多孔陶瓷由于制备过程中所产生的气泡无法准确的控制,产生的气泡有大有小,分布也不均匀,所以制备的陶瓷的孔径大小、分布不易控制,且制备过程中如果气泡出现在陶瓷表面,陶瓷容易出现表面脱落现象[5-6]。而凝胶注模法则是通过有机单体和交联剂之间发生的原位聚合反应,形成凝胶,从而使体系的粘度迅速增加,控制了生成的气泡的大小以及其在浆料中的位置,从而克服了发泡法的缺点[7-8]。本文运用凝胶注模和发泡法相结合的方法制备多孔氧化铝陶瓷,重点研究发泡剂用量对多孔氧化铝陶瓷气孔率、孔径尺寸及气孔分布和抗弯强度的影响。

1 实 验

1.1 多孔氧化铝陶瓷制备

将有机单体N-羟甲基丙烯酰胺(N-MAM)和交联剂N,N′-亚甲基双丙烯酰胺(MBAM)分别加入纯水中搅拌溶解,并加入氨水作为pH调节剂调节pH值,再加入发泡剂SDBS和稳泡剂吐温-80,机械搅拌均匀,形成溶液。依次向溶液中加入Al2O3粉料(Al2O3粉料分批次加入,防止团聚)、烧结助剂MgO、TiO2,机械搅拌均匀,并在分批次加入Al2O3粉料的过程中滴加分散剂马来酸-丙烯酸共聚物促进粉料分散,防止团聚,形成浆料。在制备好的浆料中加入引发剂过硫酸铵(APS)和催化剂四甲基乙二胺(TEMED),搅拌均匀,待浆料中形成三维网络结构的凝胶后,注入陶瓷模具中,待液态浆料固化转变成固态坯体后,脱模。先将坯体放在室温环境中干燥12 h,再放进干燥箱中干燥24 h,去除水分。将干燥后的陶瓷样品坯体放入箱式炉中先进行低温烧结排胶处理(缓慢升至500 ℃,保温2 h),去除坯体之中的凝胶,之后升高炉温时行高温烧结,达到最终预定温度1 500 ℃后,保温2 h,最后随炉降温冷却至室温,得到多孔氧化铝陶瓷样品。

1.2 材料测试与表征

用Archimedes排水法测定样品总气孔率和闭气孔率,用全自动压汞仪进行孔径分布检测,用扫描电镜(SEM)观察试样的微观结构以及气孔的大小和分布情况,用万能试验机对测定样品进行抗弯强度测试。

2 结果与讨论

2.1 发泡剂的发泡机理

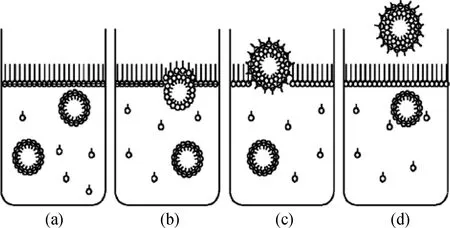

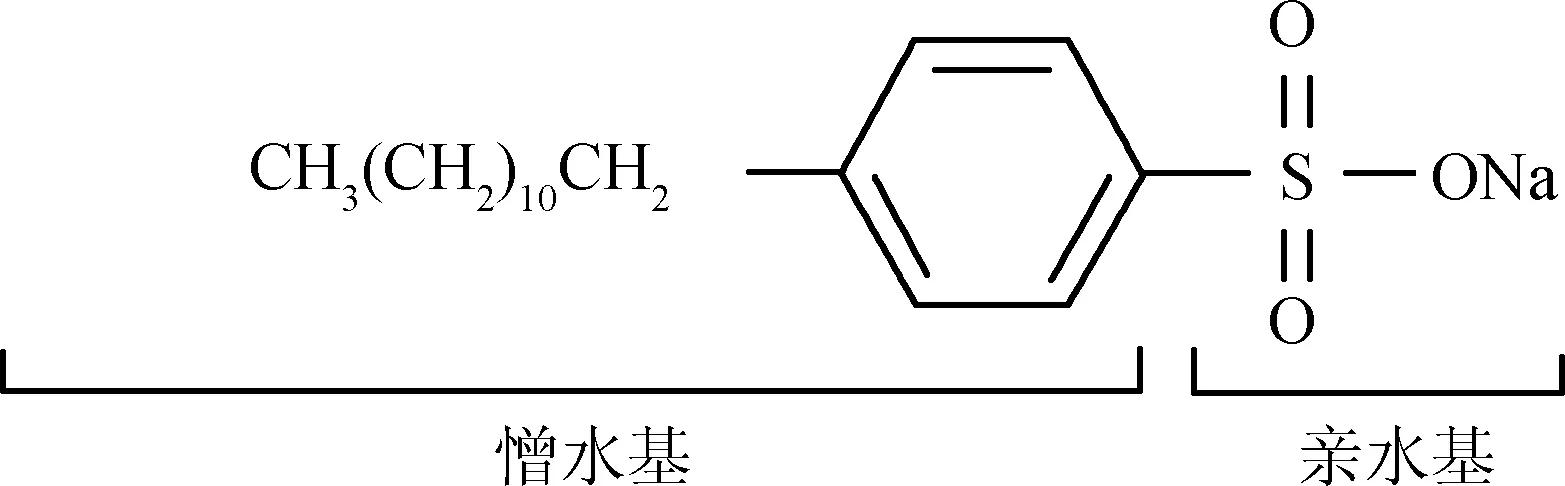

发泡剂的选择对于凝胶注模和发泡法相结合的方法制备多孔Al2O3陶瓷有着极大的影响。本实验选用的发泡剂是十二烷基苯磺酸钠(SDBS),为一种阴离子型表面活性剂[9-10],其结构示意图如图1所示,发泡过程如图2所示。这种表面活性剂分子可以按照化学性质被划分为截然不同的两个子部分,亲水基团和憎水基团。当SDBS溶于水后,亲水基团直接受到位于浆料中的水分子的吸引作用留在液体浆料中,憎水基团却直接受到位于浆料中的水分子的排斥作用被排出浆料表面并伸向气相中。由于SDBS分子一端为憎水基团与水相斥,因此SDBS分子会脱离水面,并在水面上整齐取向排列,形成一个分子层,如图2(a)所示。当通过机械快速搅拌的方式将大量空气快速引入并加到浆料中时,SDBS分子包裹在空气表面,形成一个吸附电子层,气泡会在浆料中逐渐形成,如图2(b)所示。当气泡在浆料中上升到离开浆料表面时,表层的SDBS分子再次包裹住从浆料中上升的气泡,再次形成一个吸附电子层,在气泡表面形成一种双电子层结构[11],如图2(c)所示。当气泡克服浆料液体表面张力时,从水面浮出,如图2(d)所示。在整个气泡产生的过程中,液体表面张力越低,气泡克服液体表面张力做功越小,气泡离开液体表面越容易,形成泡沫越容易;SDBS分子在气泡表面形成双电子层结构的速度,与SDBS分子扩散并吸附到新生的气液界面上的速度有关,扩散的越快,形成双电子层结构的速度越快,起泡能力越强。

图2 十二烷基苯磺酸钠的发泡过程Fig.2 Foaming process of sodium dodecyl benzene sulfonate

图1 十二烷基苯磺酸钠的结构示意图Fig.1 Schematic diagram of sodium dodecyl benzene sulfonate

2.2 发泡剂对多孔氧化铝陶瓷气孔率的影响

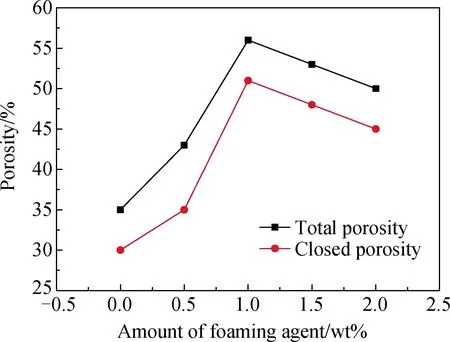

图3是不同SDBS添加量对多孔Al2O3陶瓷气孔率的影响。从图3可以看出,随着SDBS添加量的增加,总气孔率和闭气孔率明显增大,继续提高SDBS的添加量,总气孔率和闭气孔率会有小幅度的降低。SDBS用量越高,吸附在气泡表面SDBS分子数目越多,浆料中生成的气泡越稳定,在浆料固化成为具有一定强度的坯体前能有效减少气泡的破裂消失,有利于提高样品的气孔率[12-13]。但是当SDBS用量过高时,浆料的粘度也会升高,导致SDBS分子的扩散速度降低,发泡速度受到抑制,气孔率反而有所降低。因此,发泡剂的用量不是越多越好,当SDBS的添加量为1.0wt%时,多孔Al2O3陶瓷总气孔率和闭气孔率最高,总气孔率达到58%,闭气孔率达到49%。

图3 不同SDBS添加量对多孔Al2O3陶瓷气孔率的影响Fig.3 Porosity of porous Al2O3 ceramics with different amount of SDBS

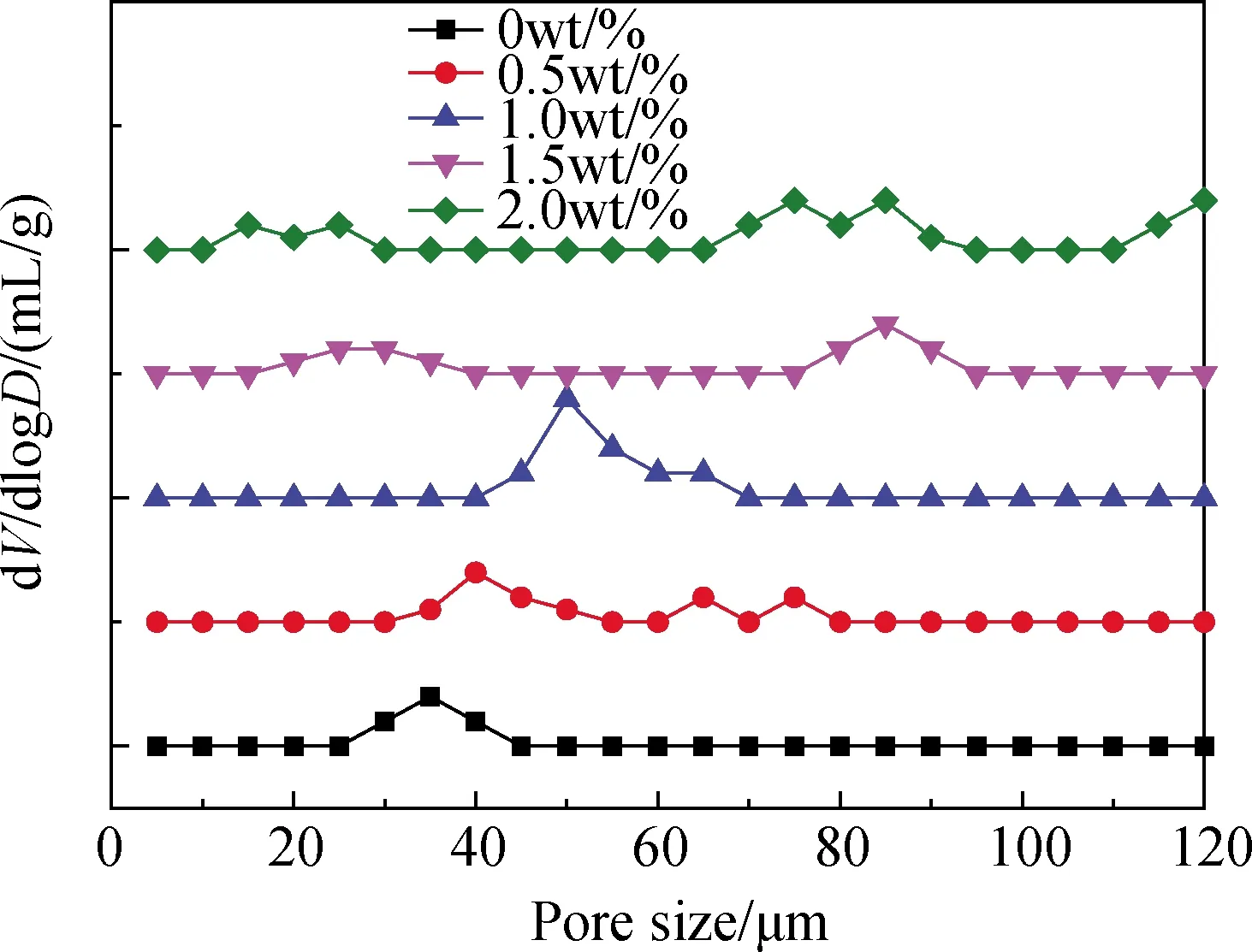

2.3 发泡剂对多孔氧化铝陶瓷孔径分布的影响

图4是不同SDBS添加量对Al2O3陶瓷孔径分布的影响。从图中可以看出,当SDBS的添加量为1.0wt%时,孔径分布呈现单峰状态,说明当SDBS的添加量为1.0wt%时,孔径分布较为均匀,孔径尺寸在50~60 μm之间。当SDBS的添加量低于或高于1.0wt%时,孔径分布出现多个峰,说明此时孔径分布不均匀,气孔有大有小。

图4 不同SDBS添加量对多孔Al2O3陶瓷孔径分布的影响Fig.4 Pore size distribution of porous Al2O3 ceramics with different amount of SDBS

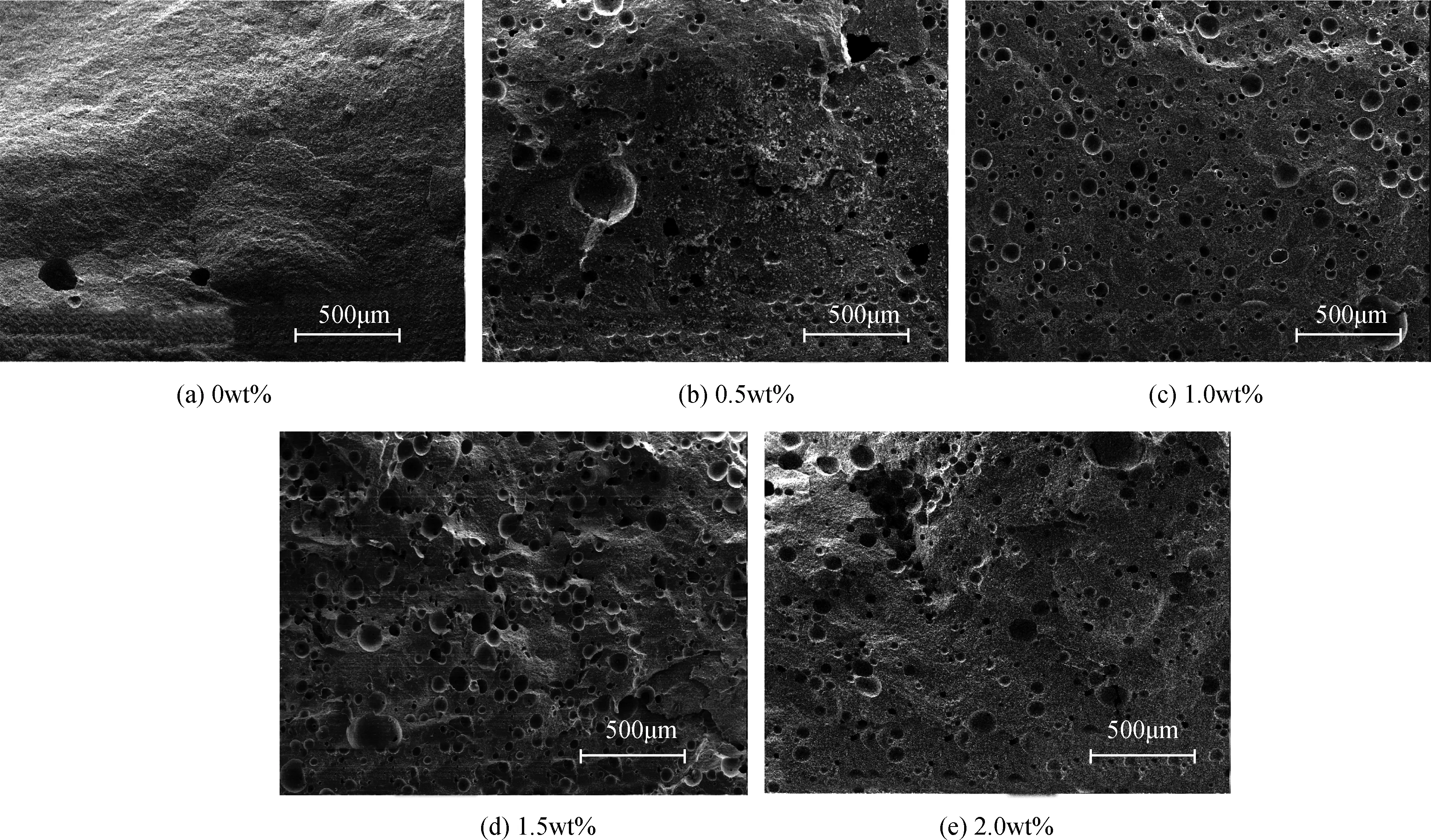

2.4 发泡剂对多孔氧化铝陶瓷微观结构的影响

图5是不同SDBS添加量的多孔Al2O3陶瓷的SEM照片。未添加SDBS时,烧结后形成样品的气孔很少,致密度较高。当SDBS的添加量为0.5wt%时,样品的气孔分布不均匀,孔径差异十分明显,其中大气孔较多。随着SDBS添加量的增加,气孔率明显逐步升高,孔径尺寸逐渐变小,气孔分布的均匀性逐渐变好。当SDBS的添加量继续增加至2.0wt%时,气孔率虽然无明显变化,但样品的孔径尺寸及气孔分布的均匀性均变差,孔径尺寸有大有小,出现多个气孔彼此连通形成气泡的异常现象。浆料中的SDBS分子数目越多,气泡稳定性越好,气泡越多,样品的总气孔率越高。但气泡量的增加,同时也会导致烧结后的样品中孔径尺寸不断增大,孔壁的厚度不断变薄,甚至孔壁上出现小口,使得各个小孔之间相互连通程度增加,气孔之间彼此连通形成小气泡。另外,SDBS添加量过高时,SDBS与陶瓷粉体不均匀混合的可能性会逐渐变大,发泡剂局部含量过高,导致样品中大气孔和小气泡的出现概率变大[14-16]。

图5 不同SDBS添加量的多孔Al2O3陶瓷的SEM照片Fig.5 SEM images of porous Al2O3 ceramics with different amount of SDBS

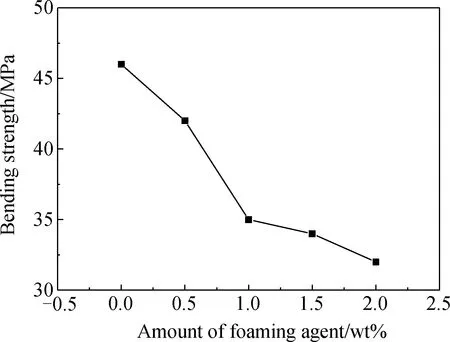

2.5 发泡剂对多孔氧化铝陶瓷抗弯强度的影响

图6是不同SDBS添加量对多孔Al2O3陶瓷抗弯强度的影响。由图6可以看出,随着SDBS添加量的升高,样品的抗弯强度出现明显的下降趋势。这是由于SDBS的添加量决定试样气孔率的高低,而气孔率的高低直接影响到材料的力学性能,两者满足下列关系式[17]:

图6 不同SDBS添加量对多孔Al2O3陶瓷抗弯强度的影响Fig.6 Bending strength of porous Al2O3 ceramics with different amount of SDBS

σ=σ0(1-ρ)m

(1)

式中:σ为材料强度;σ0为理论上材料内部致密无气孔时的强度;ρ为材料总气孔率;m为经验常数,氧化铝为4。由式(1)可知材料强度与气孔率成反比。随着样品中发泡剂SDBS添加量的增加,样品的气孔率不断升高,致密度不断降低,孔径尺寸不断增大,孔壁的厚度不断变薄,甚至孔壁上出现小口,使得各个小孔之间相互连通程度增加,样品内部作为支撑的部分不断减少,样品的抗弯强度就会降低。可见,多孔氧化铝陶瓷的抗弯强度与发泡剂添加量成反比。

通过对多孔氧化铝陶瓷气孔率、孔径分布、抗弯强度等性能的综合考虑,发泡剂添加量为1.0%时,总气孔率达到58%,闭气孔率为49%,抗弯强度为35 MPa,孔径大小在50~60 μm之间,尺寸及结构分布均匀,综合性能最佳,因此发泡剂的最佳用量为1.0%。

3 结 论

(1)以SDBS为发泡剂,采用在凝胶注模制备多孔陶瓷的过程中加入发泡剂的方法,SDBS添加量为1wt%时可以成功制备出闭气孔率为49%,抗弯强度为35 MPa,孔径大小在50~60 μm之间,尺寸及结构分布均匀的氧化铝多孔陶瓷。

(2)随着SDBS用量的增加,多孔氧化铝陶瓷的总气孔率和闭气孔率均是先增加而后稍微有所降低;在SDBS用量较低时,孔径尺寸及结构分布的均匀性较差,且大孔较多;当SDBS用量过高时,多个气孔彼此连通形成气泡,孔径尺寸及气孔分布的均匀性变差。

(3)多孔氧化铝陶瓷的抗弯强度与发泡剂添加量成反比。