粉煤灰掺量对硬化水泥净浆长期溶蚀性能的影响

2020-08-12赵月明左晓宝何绍丽

赵月明,左晓宝,何绍丽

(南京理工大学理学院,南京 210094)

0 引 言

混凝土作为我国基础设施建设的关键材料,被广泛应用于建筑工程、道路工程、桥梁与隧道工程及水利工程等领域,但由于混凝土材料在服役环境中存在缺陷导致达不到预期使用年限,从而造成巨大的经济损失,所以提高混凝土材料及结构的耐久性是迫切需要解决的问题。研究发现,混凝土的微结构特性能直接影响到混凝土材料及结构的耐久性,尤其是长期处于各种水环境下的港口、水电站、渡槽、管道和隧道等混凝土结构,易遭受环境水侵蚀,引起结构孔溶液中钙离子向环境水中扩散,导致Ca(OH)2和C-S-H凝胶等固相钙溶解,产生钙溶蚀[1]。钙溶蚀会导致混凝土孔隙率和渗透率的增加以及孔隙溶液碱度的降低,造成混凝土的强度和刚度等机械性能逐渐下降,从而导致混凝土结构的承载力和使用寿命降低[2]。另一方面,当建造大体积混凝土结构时,水泥水化产生的热量使结构产生热裂纹,有害物质会通过这些裂纹渗透进混凝土,导致混凝土碳化、钢筋锈蚀[3]。因此,改善混凝土中水泥浆体的微结构,提高其强度及抗溶蚀性能,对提高水环境下混凝土材料的服役性能和结构的服役寿命来说至关重要。研究表明[4],在水泥基材料中掺入粉煤灰等矿物掺合料可以有效改善浆体的微结构。

目前,国内外学者针对粉煤灰对水泥基材料物理性质及化学性质的影响开展了大量的研究。周璐等[5]对掺有粉煤灰的混凝土抗压强度及抗折强度等力学性能、孔隙率及渗透系数等渗透性能进行了分析,结果表明掺入适量的粉煤灰提高了混凝土抗压强度的同时也增加了混凝土的孔隙率和渗透系数;Yan等[6]采用离地浸出法(ESL)、MIP法和SEM法,研究了粉煤灰对水泥浆体的孔隙液碱度及微观结构特征的影响,结果表明在水泥浆体中掺入适量粉煤灰可以提高凝胶孔隙的比例,改善水泥浆体的微观结构;Rozière等[7]的研究表明,用30%掺量的粉煤灰替代高C3S硅酸盐水泥可减少水泥砂浆或混凝土中Ca(OH)2含量,能改善水泥砂浆或混凝土抗溶蚀和硫酸盐侵蚀性能;Li等[8]研究了软水溶蚀作用下粉煤灰-水泥浆体的微观结构变化,发现水泥浆体的初始孔隙率随粉煤灰掺量的增加而增大,在去离子水中溶蚀180 d后,粉煤灰-水泥浆体的微结构劣化程度略大于水泥净浆。根据以上研究,掺入粉煤灰会增加试件在水环境中的溶蚀深度,加快溶蚀进程,同时粉煤灰的火山灰反应会降低水泥水化产物中氢氧化钙的含量;对于钢筋混凝土,碱度的过度降低将导致表面钝化和钢筋过早腐蚀。但与此同时,粉煤灰又起到填充毛细孔,改善水泥浆体微观结构的作用,从而降低水泥浆体在水环境中的溶蚀损伤程度[9];当作为矿物掺合料代替水泥时,可通过火山灰反应改变水泥的水化特性,有效缓解大体积混凝土的热裂纹[10]。因此,根据减少水泥水化热量,改善混凝土微观结构以及保证孔溶液中适当碱度的要求,确定水泥基材料中粉煤灰的最优掺量。

本文针对去离子水环境下粉煤灰对水泥基材料的耐久性退化问题,设计并开展了粉煤灰-水泥浆体薄片试件在去离子水中长达两年的常规溶蚀实验,以二元浆体薄片试件的孔隙率、微观形貌、钙硅比及物相组成等参数来表征二元浆体薄片试件的溶蚀特性,研究去离子水环境下,粉煤灰对复合水泥浆体薄片试件溶蚀性能的影响及具有最佳抗溶蚀性能的矿物掺量。

1 实 验

1.1 原材料

试件制备所采用的水泥为P·O 52.5级硅酸盐水泥,采用I级低钙粉煤灰,水泥和粉煤灰的化学成分如表1所示。实验所采用的腐蚀溶液为去离子水,胶凝材料拌和水采用自来水。各胶凝材料配合比如表2所示。

表1 水泥与粉煤灰的主要化学组成Table 1 Main chemical composition of cement and fly ash /%

表2 胶凝材料配合比Table 2 Mixing ratio of cementing material

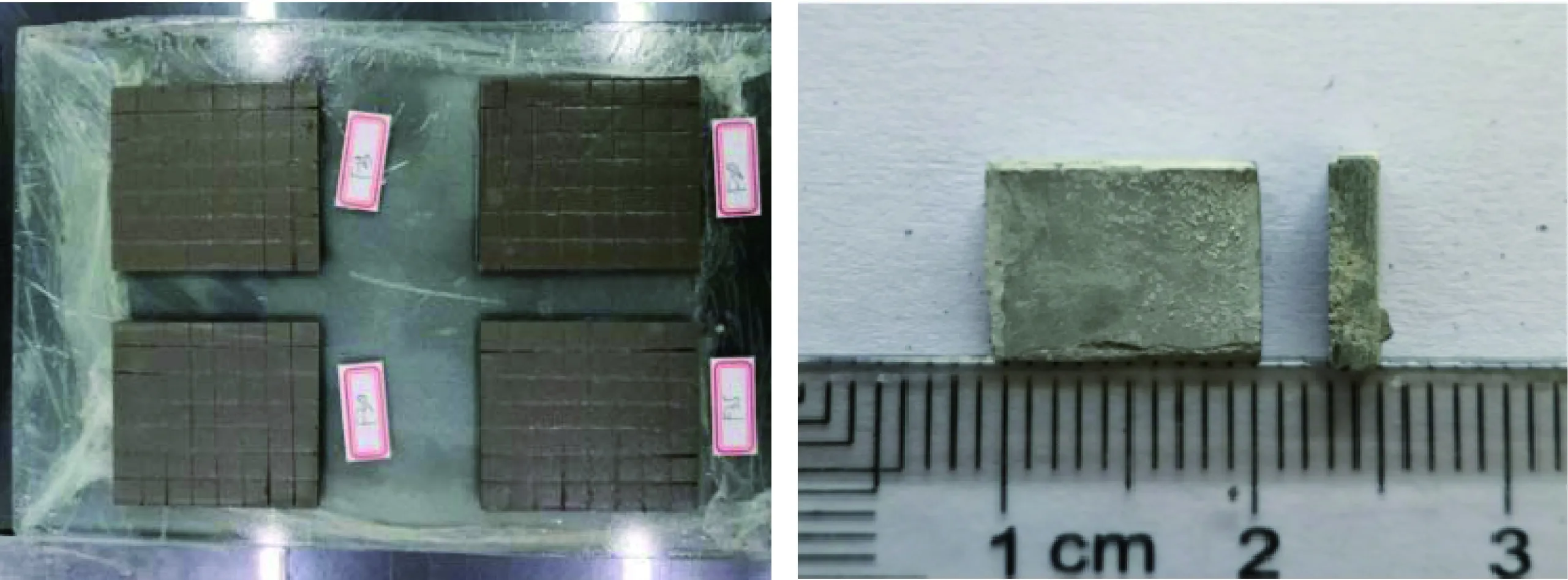

1.2 试件制备

按照表2所示的配合比,制备水灰比为0.45,规格为10 mm×10 mm×2 mm的方形薄片试件。将水泥与矿物掺合料混合在一起,加水搅拌均匀后倒入图1的模具中,将试件室温养护3 h后,分割成尺寸为10 mm×10 mm×2 mm的薄片试件,再在室温环境中养护21 h,脱模后将各薄片试件置于养护箱中养护180 d,养护箱的环境温度为(20±1) ℃,相对湿度大于95%。最后,将水泥净浆试件置于盛有去离子水的塑料箱内(去离子水与薄片试件的体积比为1 000∶1),为了避免孔隙与溶液中的钙离子达到平衡状态而导致薄片试件停止溶蚀,定期(90 d)更换塑料箱内的去离子水。在溶蚀前和溶蚀至180 d、360 d、540 d、720 d取出薄片样品进行实验测试,观测水泥净浆薄片试件的孔隙率、微观形貌、元素含量和物相组成,分析水泥净浆的孔隙率、微观形貌、Ca/Si及Ca(OH)2和 C-S-H 凝胶随腐蚀时间的变化情况。

图1 水泥净浆薄片试件制作过程Fig.1 Manufacturing process of cement paste sheet specimen

1.3 测试方法

测量溶蚀前后复合水泥浆体薄片试件孔隙率采用饱水-干燥称重法[11]:(1)从箱子里拿出试件,放到自来水中清洗并擦去试件上的浮水;(2)利用电子天平对试件称量,得到试件饱水质量ms;(3)使用内置下挂式秤钩的电子天平,称出悬浮在去离子水中的试件质量mx;(4)将试件放在105 ℃真空干燥箱中进行烘干,待达到恒重后进行称量,得到完全干燥质量md;(5)利用公式φ=(ms-md)/(ms-mx)×100%,最终算出水泥浆体薄片试件的平均孔隙率φ。

利用X射线衍射法测试薄片试件溶蚀前后的物相组成变化,这个方法使用Bruker X射线衍射仪,其配制着LynxEye阵列探测器,步长为0.02°(2θ),扫描速率为0.13°/s,扫描范围2θ=5°~85°。利用FEI Quanta 200 FEG型扫描电子显微镜高真空模式下,测试薄片试件溶蚀前后的新鲜断面上的微观形貌,并结合EDS能谱仪对测试样品表面进行线扫描,根据线扫描获得的Ca、Si元素的摩尔数,计算相应的钙硅比。

2 结果与讨论

2.1 孔隙率

孔隙率是表征钙溶蚀条件下水泥基材料微观结构演化的一个重要参数,孔隙率的变化规律可以反映水环境下水泥基材料的溶蚀程度[12]。图2给出了不同掺量的二元浆体薄片试件在去离子水中的孔隙率与溶蚀时间之间的关系。由图2可以得出,溶蚀前粉煤灰-水泥二元浆体薄片试件的初始孔隙率随粉煤灰掺量的增加而增加;随着溶蚀时间的增加,各薄片试件的孔隙率逐渐增加,且水泥净浆薄片试件孔隙率的增加速率大于粉煤灰-水泥二元浆体薄片试件;在去离子水中溶蚀720 d后,各薄片试件的平均孔隙率分别增加了11.01%、9.60%、8.59%、7.43%、6.76%、7.06%,其中粉煤灰-水泥浆体薄片试件FA40C孔隙率的增加幅度最小,这是由于粉煤灰的二次水化引起的火山灰反应需要消耗水泥水化产生的氢氧化钙形成C-S-H凝胶,从而降低了粉煤灰-水泥浆体薄片试件在去离子水中的钙溶蚀进程[13]。因此当粉煤灰掺量为40%时,复合水泥浆体薄片试件的孔隙率的增加幅度最小,其在去离子水中的抗溶蚀性能最佳。

图2 粉煤灰-水泥浆体薄片试件孔隙率随溶蚀时间的 变化规律Fig.2 Changes of porosity of fly ash-cement slurry sheet specimens with leaching time

2.2 平均钙硅比

水泥基材料中Ca/Si的变化可以反映水环境中水泥基材料的溶蚀损伤演化过程[14]。图3(a)~(c)分别给出了溶蚀前和去离子水溶蚀180 d、360 d、540 d、720 d时,水泥净浆(OPCP)及粉煤灰-水泥二元浆体薄片试件(FA20C、FA40C)的钙硅比随试件横断面位置的变化图谱。由图可知:溶蚀前试件(OPCP)的Ca/Si在图中均存在峰值较大的点;在去离子水中溶蚀360 d后,在水泥净浆薄片试件横断面边缘处,图中峰值较大点渐渐消失;溶蚀720 d后,水泥净浆薄片试件横断面边界峰值较大点消失的范围逐渐增大,钙离子浸出深度进一步增加;在相同溶蚀时间下,随粉煤灰掺量的增加,各薄片横断面上钙硅比峰值较大点的范围逐渐减小,钙离子溶出范围逐渐增大。由图3(d)可知,溶蚀前,各薄片试件的平均钙硅比随粉煤灰掺量的增加而降低。此外,各复合水泥浆体薄片试件的平均钙硅比随溶蚀时间的增加而降低,其平均钙硅比的降低速率随着溶蚀时间的增加逐渐减小,粉煤灰-水泥二元浆体薄片试件钙硅比的降低幅度小于水泥净浆薄片试件钙硅比的降低幅度,且粉煤灰掺量为40%的二元水泥浆体薄片试件(FA40C)的钙硅比下降幅度最小,这表明粉煤灰的掺入能够降低水泥浆体钙硅比的减小速率,减缓溶蚀进程,提高水泥浆体的抗溶蚀性能。

2.3 物 相

为了分析粉煤灰对水泥浆体薄片试件溶蚀过程中物相组成变化的影响,图4给出了各薄片试件在溶蚀前及溶蚀720 d的XRD试验测试分析结果。由图4(a)可知,在各薄片试件中观测到氢氧化钙晶体和钙硅比为1.50的凝胶相(Ca1.5SiO3.5xH2O),根据XRD谱中各结晶相衍射峰的相对强度可知,溶蚀前各薄片试件中的氢氧化钙含量随粉煤灰掺量的增加而减小,水泥净浆薄片试件(OPCP)中氢氧化钙含量最多,薄片试件FA50C中氢氧化钙的含量最少。此外,水泥净浆薄片试件(OPCP)中还含有部分未水化的水泥熟料,如硅酸二钙(C2S)和硅酸三钙(C3S),而粉煤灰-水泥二元浆体薄片试件中含有较多含铝相的水化产物。由于粉煤灰的掺入降低了复合水泥浆体中水泥熟料的比例,从而减少了薄片试件中水化产物氢氧化钙的含量,同时粉煤灰的火山灰反应需要消耗部分水化产物氢氧化钙,因此水泥净浆薄片试件中氢氧化钙的含量相对较多;另外,粉煤灰中含有较多的氧化铝(Al2O3),所以粉煤灰-水泥二元浆体薄片试件中含有较多含铝相的水化产物。

图4 溶蚀前和溶蚀720 d后的粉煤灰-水泥二元浆体薄片试件的XRD分析Fig.4 XRD analysis of fly ash-cement binary slurry sheet specimens before and after 720 d leaching

由图4(b)可知,去离子水中溶蚀720 d后,在各薄片试件的粉末样品中仍然观测到氢氧化钙晶体,根据XRD谱中氢氧化钙衍射峰的相对强度可知,水泥净浆薄片试件中氢氧化钙含量少于粉煤灰-水泥二元浆体薄片试件中的氢氧化钙含量,各薄片试件中氢氧化钙的含量随粉煤灰掺量的增加而增加,薄片试件FA40C中氢氧化钙的含量最多,说明粉煤灰的掺入可有效减缓复合水泥浆体薄片试件在去离子水中的溶蚀程度,粉煤灰掺量为40%(FA40C)时其抗溶蚀性能最佳。此外,在各薄片试件的粉末样品中未观测到C2S、C3S等水泥熟料,说明C2S、C3S已经完全水化;在各薄片试件的粉末样品中还观测到钙硅比为1.50的凝胶相(Ca1.5SiO3.5xH2O),说明各薄片试件中的C-S-H凝胶处于部分脱钙溶解阶段。

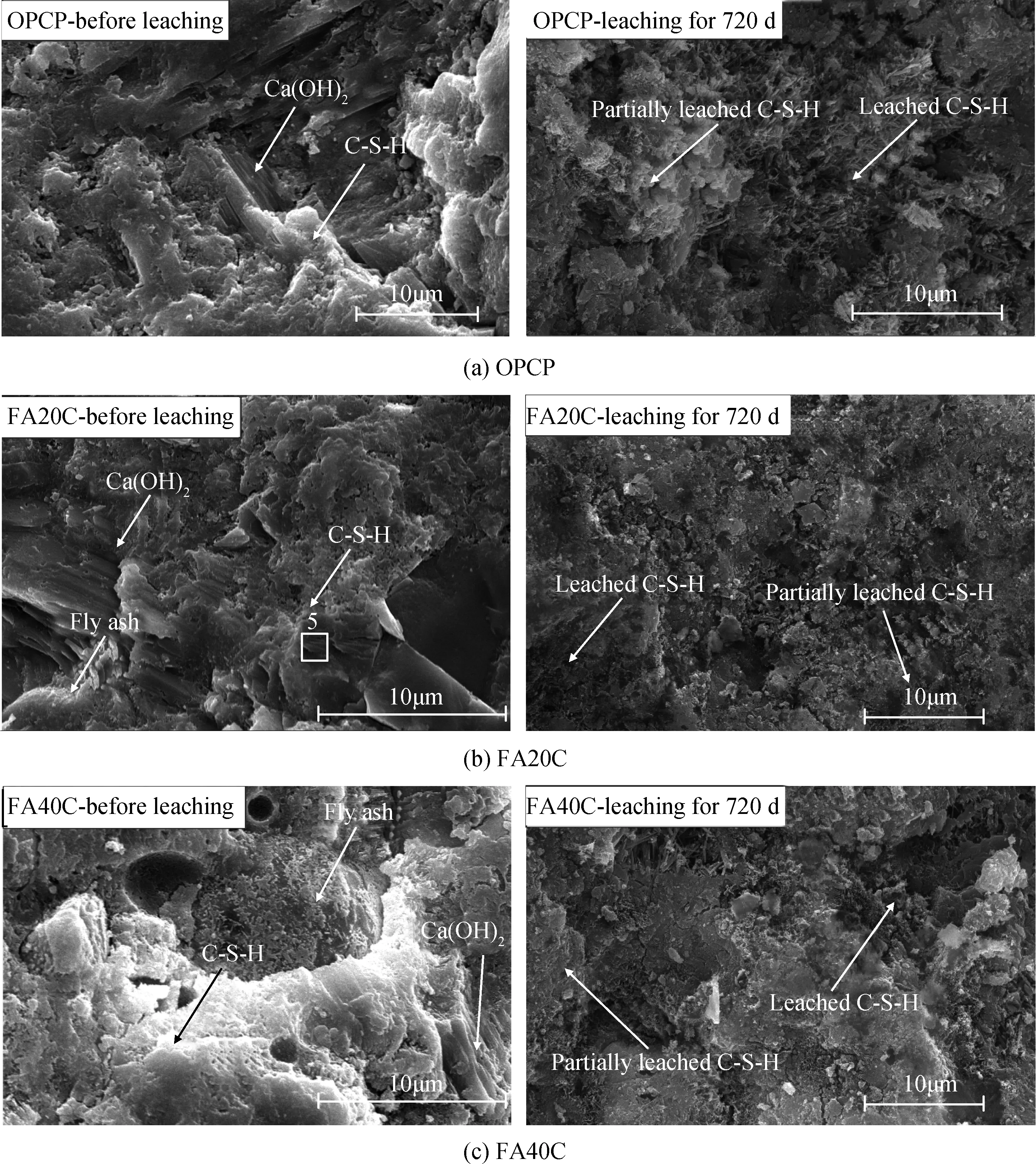

2.4 微观结构形貌

图5展示了水泥净浆试件、掺入20%及40%粉煤灰的二元浆体薄片试件在溶蚀前和溶蚀 720 d 时的微观结构。由图可知:溶蚀前掺入粉煤灰的复合水泥浆体薄片试件的密实度比水泥净浆薄片试件的密实度高;在水泥净浆薄片试件中,观测到较多层叠状的氢氧化钙晶体和絮状的C-S-H凝胶紧密粘接,并且有很少的水化产物钙矾石(AFt)呈针棒状出现在水泥浆体的孔隙内和密实的C-S-H凝胶之间;在掺有粉煤灰的复合水泥浆体薄片试件中,也观测到相同的氢氧化钙晶体和C-S-H凝胶,还有未水化的粉煤灰颗粒紧密粘接于周边的水泥浆体上。其原因主要是粉煤灰在水泥浆体中产生物理和化学活性效应,可以填充水泥浆体中的孔隙,改善其流动性,同时粉煤灰的火山灰反应需要消耗部分水化产物氢氧化钙,生成钙硅比较低且微观结构更加稳定的C-S-H凝胶,改善了复合水泥浆体的微观结构,提高其密实度[15]。

图5 粉煤灰-水泥薄片试件溶蚀前后的微观形貌Fig.5 Micromorphology of fly ash-cement sheet specimens before and after leaching

随着溶蚀龄期增加至720 d,各试件的微观结构变得疏松多孔,溶蚀区域也基本没有观察到氢氧化钙晶体;水泥净浆薄片试件的水化分解产物数量增多,同时观测到一些絮状C-S-H凝胶;在粉煤灰-水泥复合浆体薄片试件FA20C、FA40C中可以观察到部分水化分解产物,但是它们的微观结构比水泥净浆的微结构更加致密,其中掺有40%粉煤灰掺量的二元浆体薄片试件的微观结构最为密实。因此,在水泥浆体中掺入粉煤灰,可以有效地减缓水泥浆体薄片试件的微结构劣化,提高水泥浆体的抗溶蚀性能。

3 结 论

由于粉煤灰颗粒的反应程度低于水泥颗粒,未反应的粉煤灰颗粒会增加试件的界面空隙,初始孔隙率也就逐渐增加,所以随着粉煤灰掺量的增加,初始平均Ca/Si和密实度逐渐减小。随着溶蚀时间的增加,复合水泥浆体薄片试件中粉煤灰掺量越高,微观结构劣化速率越慢,孔隙率增加幅度越小,Ca/Si减小幅度越低;粉煤灰加速了水泥浆体试样的溶蚀进程,降低了薄片试件中氢氧化钙的含量,缓解了水泥浆体薄片试件的溶蚀损伤程度,提高了其在去离子水中的抗溶蚀性能。当粉煤灰掺量为40%时,复合水泥浆体薄片试件在去离子水中具有最佳抗溶蚀性能。