内锥式水力旋流器分离性能的数值模拟分析

2020-08-12赵立新张津铭

包 娜,赵立新,2,张津铭,邹 倩

(1.东北石油大学机械科学与工程学院,黑龙江 大庆 163318)(2.黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318)(3.中国石油勘探开发研究院,北京 100083)

水力旋流器是一种在石油、化工、矿山等许多行业都有广泛应用[1-2]的高效离心分离设备。与沉降分离相比,旋流器具有分离效果好、占地面积小、操作灵活等优势[3-5],可用于气液、液液、液固以及气液固等混合介质的离心分离[6]。用旋流器进行油水两相分离时,是利用离心力将密度较小的油相从密度稍大的水相中分离出来[7]。在现场应用中,提高油水分离性能、减小压力损失是一直备受关注的问题,而分流比和入口速度对旋流器的分离性能有着重要影响,因此本文以内锥式水力旋流器为原型,分别改变旋流器分流比和入口速度进行数值模拟,对旋流器的切向速度、轴向速度、压力损失以及分离效率等进行对比分析,优选出内锥式水力旋流器的最佳分流比及入口速度。

1 结构设计

旋流器结构如图1所示,建立内锥式水力旋流器二维模型,采用双切向矩形入口形式,取Ⅰ(z=-5)、Ⅱ(z=25)两截面进行对比分析,表1为旋流器主要结构尺寸。

图1 旋流器结构示意图

表1 旋流器结构尺寸

2 网格划分及模拟参数设置

2.1 网格独立性检验

研究结果显示,网格数目对处理精度和模拟耗时影响较大。较少的网格数会降低处理精度,较多的网格数则会提高运算的舍入误差,从而导致精度下降,所以对旋流器网格数目进行独立性检验就显得十分必要,可排除网格数目对模拟结果的影响。首先用Gambit软件对旋流器模型进行网格划分,5种不同网格划分数分别为198 761,269 413,346 524,419 152和495 325。将表示旋流器分离效果的质量效率作为检查网格数的标准,质量效率随网格划分水平变化情况如图2所示。由图可知,质量效率随着网格数的增大呈现先增加后趋于平缓的趋势。当网格划分数为419 152与495 325时,质量效率相差不大,说明当网格数达到419 152以后质量效率基本不再随网格数的增加而变化,此时再进一步提高网格数目对提升质量效率意义不大,所以本文选用网格划分数为419 152的旋流器模型进行后续的模拟运算。

图2 质量效率随网格划分数变化曲线

2.2 参数设置

选用Fluent16.0软件对旋流器进行变溢流分流比及变入口速度的数值模拟。湍流计算模型采用雷诺应力模型(RSM)[8-9],同时运用群体平衡模型(PBM)[10-11]设置不同粒径大小的油滴(PBM模型可以模拟油滴在流动过程中的破碎及凝聚现象,更贴合实际工况),入口处油滴粒径范围设为10~400 m。水相密度设置为998.2 kg/m3,黏度为1.003 mPa·s;油相密度设置为889 kg/m3,黏度为1.06 mPa·s。边界条件设置为速度入口,入口油相的体积含量设置为3%,溢流口及底流口均设置为自由出口[12];残差精度控制在10-6,壁面边界条件设置为不可渗漏、无滑移条件[13]。

3 计算结果分析

3.1 分流比对分离性能的影响

保持入口速度为13.9 m/s不变,改变溢流分流比,分析截面Ⅱ上切向速度及轴向速度的变化情况,如图3所示。由图3(a)可以看出,切向速度呈中心对称分布,切向速度在边壁处数值为零,向中心运动过程中,切向速度快速增大,达到最大值后又逐渐减小,切向速度又逐渐减小,直至为零;当分流比由15%增大至35%时,切向速度最大值没有发生改变,在径向中心位置附近,切向速度随分流比增大而逐渐增大。由图3(b)可以看出,轴向速度在边壁处速度为零,向中心运动过程中,轴向速度先反向增大到负方向最大值后又减小到零,从该点继续向中心运动时,轴向速度方向发生改变,且轴向速度值开始逐渐增大,当位于径向中心位置时,轴向速度数值达到正方向最大值;随着分流比的增大,轴向速度正方向最大值随之增大,与切向速度相比,轴向速度受分流比的影响要小一些。总体来看,当分流比为35%时,2种速度位于径向中心位置附近的值最大。

图3 截面Ⅱ上速度分量随分流比变化曲线

图4为旋流器纵剖面压力损失随分流比变化云图。可以发现,压力损失主要集中在溢流口、旋流腔部位。当溢流分流比由15%逐渐增大至35%的过程中,溢流口的压力损失由0.358 MPa增大至0.761 MPa,锥尖处压力损失也由0.134 MPa增至0.268 MPa,表明压力损失随溢流分流比的增大而逐渐升高。

图4 旋流器纵剖面压力损失随分流比变化云图

旋流器溢流压力降与底流压力降之比为旋流器的压降比Pr。压降比对旋流器的分离性能有一定的影响,而分流比的大小直接影响压降比的大小[14]。因此,对旋流器压降比随分流比的变化情况进行分析,如图5所示。

图5 压降比随溢流分流比变化曲线

由变化曲线可以得出压降比Pr与分流比F的拟合关系式为:

Pr= 0.009 7F+0.464 1

(1)

拟合度R2为0.999,保持其他操作参数为定值时,随着分流比的增加旋流器的压降比逐渐增大。降低溢流分流比时,压降比会随之减小,从而导致溢流口压力增大,不利于油相从溢流口顺利排出。

图6为不同分流比情况下旋流器纵剖面油相体积分数分布云图。由图可知,油相主要集中在溢流管、旋流腔中心及大锥顶部。可以发现,随着分流比增大,旋流腔顶部油相体积分数减小,油相向旋流腔中心及溢流管中心聚集,油滴运动到大锥尖顶部位后反向移动至溢流口排出,说明增大分流比后从溢流口流出的油相质量变多,质量效率会随之变大。

图6 不同分流比情况下旋流器纵剖面油相体积分数云图

尽管水力旋流器是利用数百倍甚至上千倍于重力加速度的离心加速度来分离油水两相介质的,但其分离过程与其他工业上应用的分离设备一样都是不完全分离,因而需要引入分离效率来评定其分离性能。

从净化角度出发,可将分离效率Ez简单定义为溢流中所含油相的质量Mu与旋流器入口油相总质量Mi之比,称为质量效率,即

(2)

简化效率Ej为:

(3)

综合效率E为:

E=K(1-F)Ej

(4)

式中:K为仅与入口含油体积浓度Ci有关的常数,K= 1 /( 1-Ci)。

由模拟结果可以得到入口及溢流口油相的质量流率,将所得质量流率代入式(2)~(4)进行计算,从而得到旋流器的质量效率、简化效率和综合效率,不同分流比条件下旋流器3种分离效率变化曲线如图7所示。

图7 不同分流比情况下旋流器分离效率变化曲线

由图可知,增大分流比后,质量效率与简化效率呈现先逐渐增大后趋于平缓的趋势,而综合效率比质量效率和简化效率要小很多,随着分流比的增大先小幅度增大后迅速降低,当分流比增大到25%以上时,综合效率下降到75%以下。

3.2 入口速度对分离性能的影响

保持溢流分流比为25%不变,改变入口速度,图8为不同入口速度情况下截面Ⅱ速度变化曲线图。由图8(a)可以看出,切向速度在边壁处数值为零,在向中心运动过程中,切向速度值先快速增大至最大值后再逐渐减小,当位于中心处时,切向速度值为零;当入口速度在8.3~19.5 m/s范围内变化时,随着入口速度的增大,切向速度值也逐渐增大。由图8(b)可以看出,轴向速度值都随着入口速度的增大而呈明显增大趋势。

图8 截面Ⅱ上速度分量随入口速度变化曲线

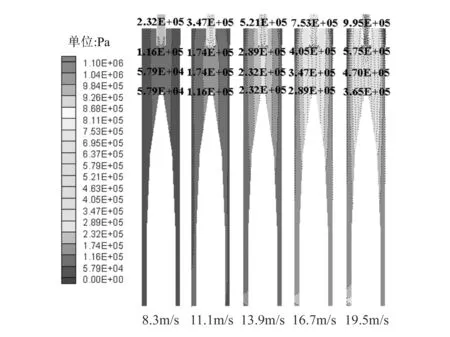

图9为旋流器纵剖面压力损失随入口速度变化云图,从图中可以看出,旋流器的压力损失随着入口速度的增大而增大,当入口速度为8.3 m/s时,溢流口压力损失最大为0.232 MPa,当入口速度增大到19.5 m/s时,溢流口压力损失为0.995 MPa,与入口速度为8.3 m/s时相比,压力损失增大了0.763 MPa,这是因为入口速度直接影响旋流器的压力损失,入口速度越大,旋流器壁面受到的冲击力就越大,从而增大旋流器的压力损失。

图9 旋流器纵剖面压力损失随入口速度变化云图

图10为不同入口速度情况下截面Ⅰ油相体积分数曲线。由图可以看出,截面Ⅰ油相体积分数曲线呈中心对称分布,从边壁处开始,油相体积分数先逐渐减小,并存在一个油相体积分数最小的点,之后油相体积分数开始逐渐增大,当位于径向中心时,油相体积分数达到最大。同时还可以看出,入口速度为11.1 m/s时溢流管中心位置油相体积分数最大,表明入口速度为11.1 m/s时油水分离效果最好。

图10 不同入口速度情况下截面Ⅰ油相体积分数曲线

图11为不同入口速度情况下旋流器油相迹线图(图中油相迹线由深到浅代表油滴粒径由大到小),油相从入口进入到旋流器内部,沿着壁面旋转向下移动,在离心力作用下,密度小的油相集中在旋流器中心处,且在溢流管处油相粒径最大。从图中可以看出,速度为11.1 m/s时溢流管附近迹线颜色最深,油滴粒径最大;速度降为8.3 m/s时,油滴粒径有所减小,当速度逐渐增大到19.5 m/s时油滴粒径明显减小,说明速度过大或者过小都不利于分离。

图11 不同入口速度情况下油相迹线图

图12为分离效率随入口速度变化的曲线。由图可知,当入口速度在8.3~19.5 m/s区间变化时,随着入口速度的增大,分离效率先逐渐增加,入口速度为11.1 m/s时,分离效率达到最高,当入口速度继续增大时,分离效率逐渐减小,入口速度为19.5 m/s时,分离效率最小。

图12 分离效率随入口速度变化曲线

4 结论

1)通过对比分析可知,保持入口速度为13.9 m/s不变,增大溢流分流比后,位于内锥式水力旋流器中心位置附近的切向速度及轴向速度有增大趋势,但轴向速度受分流比影响相对较小,压力损失也随分流比增大呈逐渐增大趋势,综合效率随分流比增大先升高后降低,当溢流分流比达到20%时,综合效率最高,分离性能最好。

2)保持溢流分流比为25%不变时,在一定速度范围内,内锥式水力旋流器的切向速度及轴向速度随入口速度的增大而增大,入口速度越大,混合液对壁面的冲击就越大,压力损失随之增加,分离效率随入口速度的增大先升高再降低,当入口速度达到11.1 m / s 时,分离效率最高达到97%以上。

3)分流比对切向速度、轴向速度及压力损失的影响较入口速度相比要小很多,但分流比与入口速度的大小对分离效率都有重要的影响,因此旋流器在现场应用时一定要优选出适合的最佳分流比及入口速度。