基于伺服内嵌PLC的焊接平台控制系统设计

2020-08-12董洪波

范 强,董洪波

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

1 控制系统设计背景简介

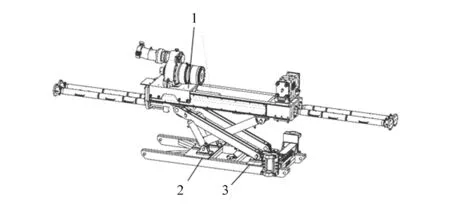

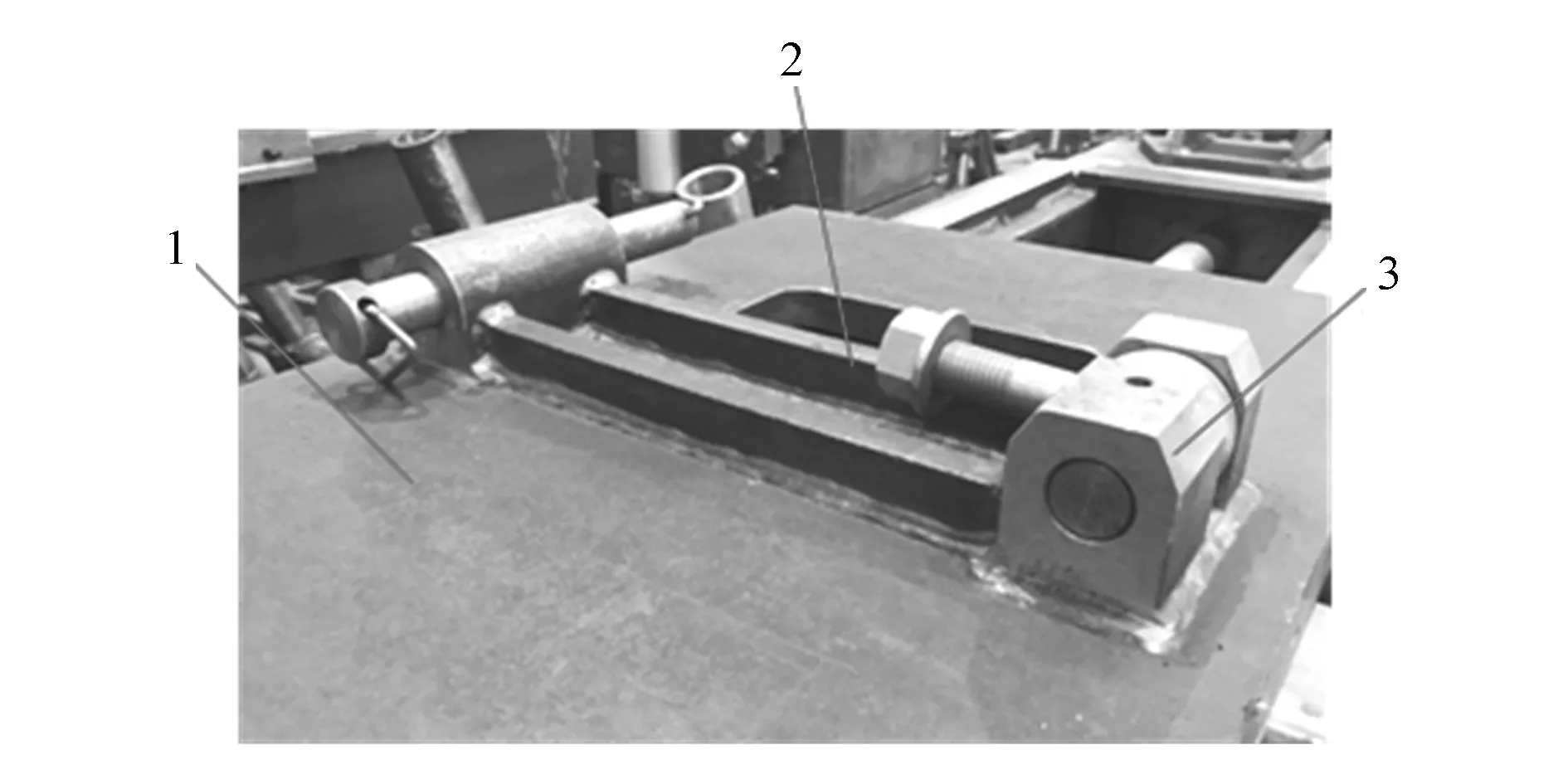

随着工业生产自动化程度的不断提高,近些年国内生产模式也加速向自动化、智能化转型,PLC(可编程逻辑控制器)和机器人成为工业自动化、智能化不可或缺的重要组成部分[1-3]。本文针对中煤科工集团西安研究院有限公司设计的煤矿用全液压钻机在进行部件(如图1所示的焊接托板1、调角油缸支座2、斜撑杆支座3[4])焊接时劳动强度大的问题[5],以伺服内置PLC为核心,利用其集成度高、低功耗、开放性好的优势[6],设计了焊接平台的控制系统,该系统可控制焊接平台翻转到不同的焊接角度,定位精确、可靠,同时具备人工和机器人两种焊接模式[7]。本焊接平台控制系统的研制成功可为其他翻转设备控制系统的研究提供参考。

1—焊接托板;2—调角油缸支座;3—斜撑杆支座

2 工位需求分析

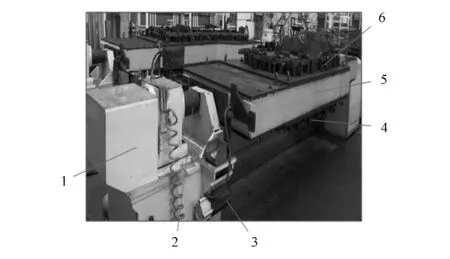

如图2所示,焊接平台主要机械结构包括减速机1、转轴2、定位销3、平台反面焊接件和夹具4、焊接翻转平台5、平台正面的焊接件和夹具6等。该焊接平台分正/反面0°、45°、135°共6个工位,正/反面0°为人工或机器人焊接工位,正/反面45°、135°为人工上下料工位。焊接件在平台翻转到45°或135°时,由人工装夹在焊接平台上,然后由控制系统控制焊接件人工手动焊接完成,或是由机器人进行焊接作业。

1—减速机;2—转轴;3—定位销;4—平台反面焊接件和夹具;5—焊接翻转平台;6—平台正面的焊接件和夹具

3 控制系统设计

3.1 控制要求

该焊接平台控制系统除了能实现平台翻转到不同角度工位外,还应该具备以下功能:

1)紧急停止。焊接平台在工作过程中,若出现意外情况,只需按下急停按钮,平台会立即停止工作。意外事件处理完毕后,按下复位按钮,平台回到0°焊接工位。

2)翻转定位异常报警。焊接平台在翻转之前定位销必须收回,即将要翻转到固定角度工位时,定位销必须提前伸出,使平台以电机输出的设定转矩值靠紧定位销。若定位销未稳定伸出或收回,则系统报警提示。

3)伺服电机转矩模式下的脉冲定长。选择伺服电机的转矩控制模式,计算该平台机械零点到各个角度工位的行程脉冲,即可实现平台精确、可靠定位。

3.2 硬件电路实现

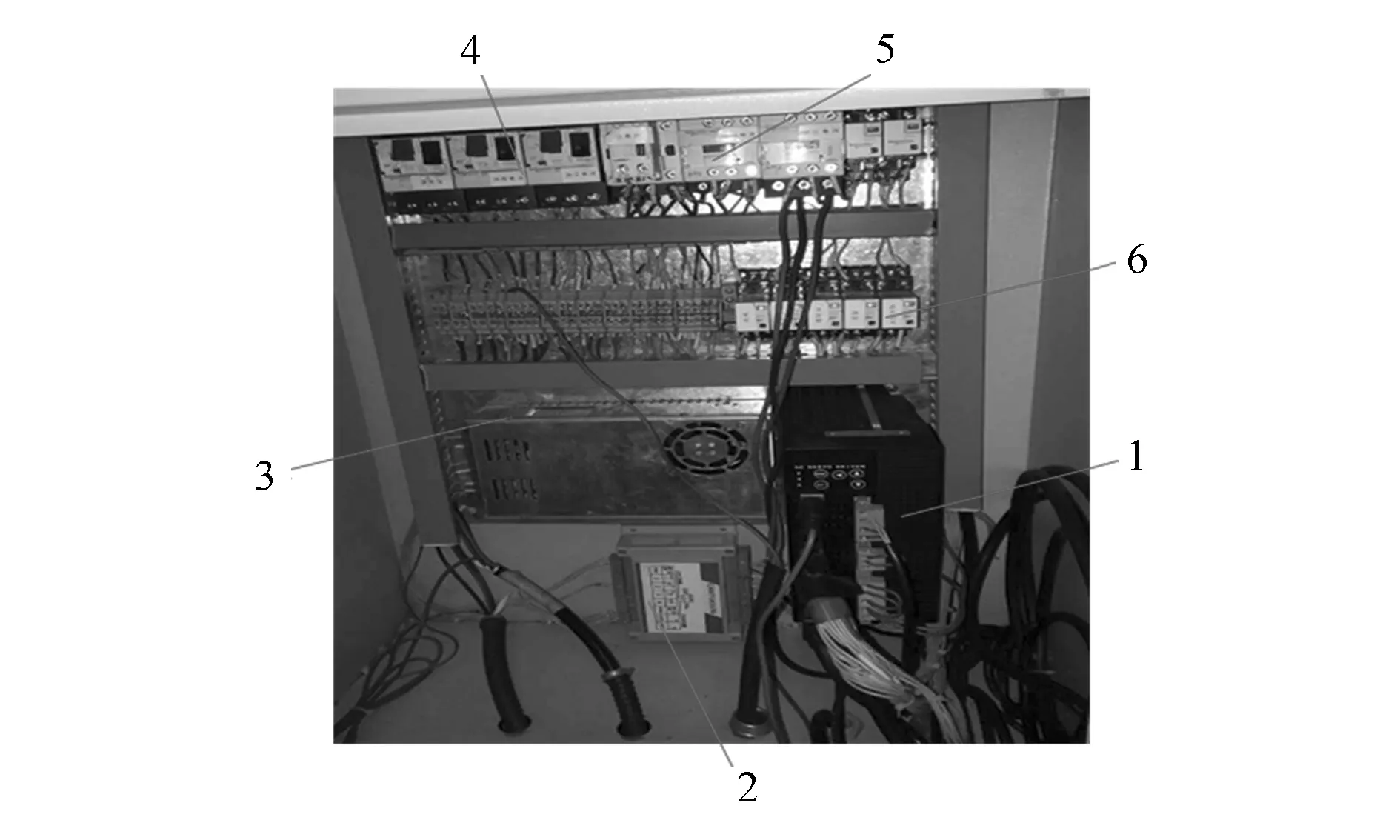

根据2.1的控制要求,控制系统硬件组件及操作按钮布局如图3、4所示。以运控PSDAP-A9伺服驱动器1及其内嵌PLC和与焊接机器人通讯的I/O扩展板2为控制核心,配合A9系列伺服电机(功率750 W,额定扭矩2.4 N·m,额定转速3 000 r/min,最大扭矩7.2 N·m,2 500线光学编码器。)、减速比为1 434∶1的减速机实现平台的精确可靠翻转。SMC气动换向阀控制SMC气缸实现定位销的插拔动作,保证平台定位可靠。用双色指示灯7来实现定位销未可靠插拔后的报警。其他组件为电源模块3、Schneider的空气开关4、电磁继电器5、中间继电器6以及按钮、开关等电气元件。

1—伺服驱动器;2—I/O扩展板;3—电源模块;4—空气开关;5—电磁继电器;6—中间继电器

7—双色指示灯

4 PLC控制程序设计

4.1 控制系统操作流程

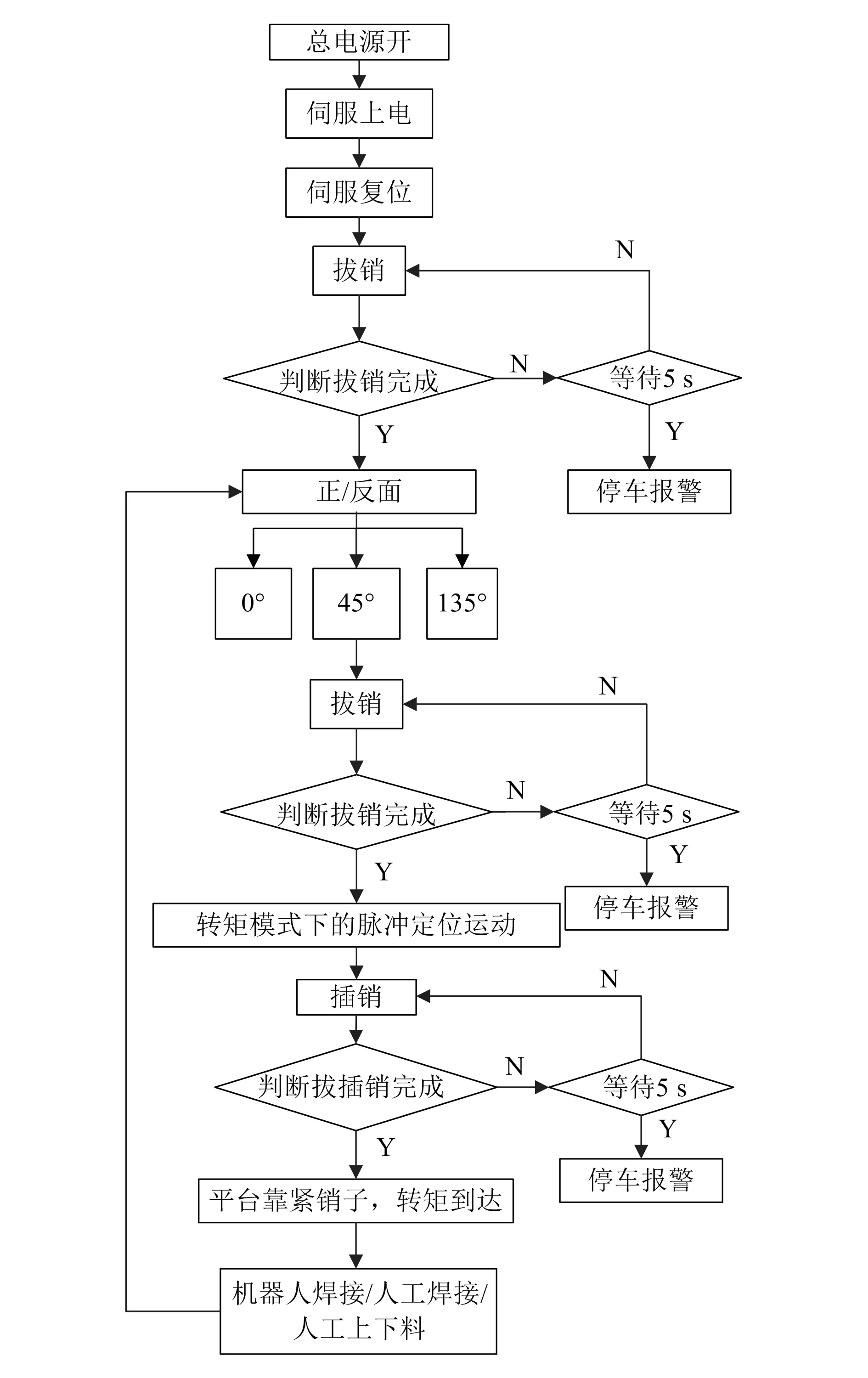

根据焊接平台实际工作流程,确定控制程序流程图,如图5所示。操作时先打开总开关,然后再按下伺服电机上电按钮,给伺服电机模块供电。供电后,如果平台不在机械零点,将通过正/反面0°按钮使翻转平台自动找到机械零点,即伺服复位,然后通过正/反面选择开关和自动/手动选择开关选择相应的焊接工位和焊接模式,最后平台运动到固定工位角度,由机器人或人工焊接,或人工上下料。整个过程中每个角度的定位销插拔可靠,若未可靠插拔销,则指示灯7报警。

图5 系统控制程序流程图

4.2 控制程序编写

通过对翻转平台控制系统操作流程的分析,可以确定有如下输入点:手动/自动模式选择开关,正面/反面选择开关,手动/自动模式下的0°、45°、135° 3个位置按钮,急停按钮,夹具打开及关闭按钮,焊接平台原点接近开关共9个开关量输入。PLC输出点数可以通过如下方式确定:3个工位角度控制气缸插拔销的电磁阀、三色报警指示灯、控制正/反面夹具动作的电磁阀等8个数字量输出接口。

如图5所示,平台翻转过程中是依据伺服电机转矩运动模式下脉冲定位运动实现平台的精确、可靠定位。在转矩控制模式下,伺服电机输出恒定的转矩,即平台可以靠紧在定位销上,从而保证了焊接或上下料时平台的稳定性。该伺服电机行程脉冲计算公式如下:

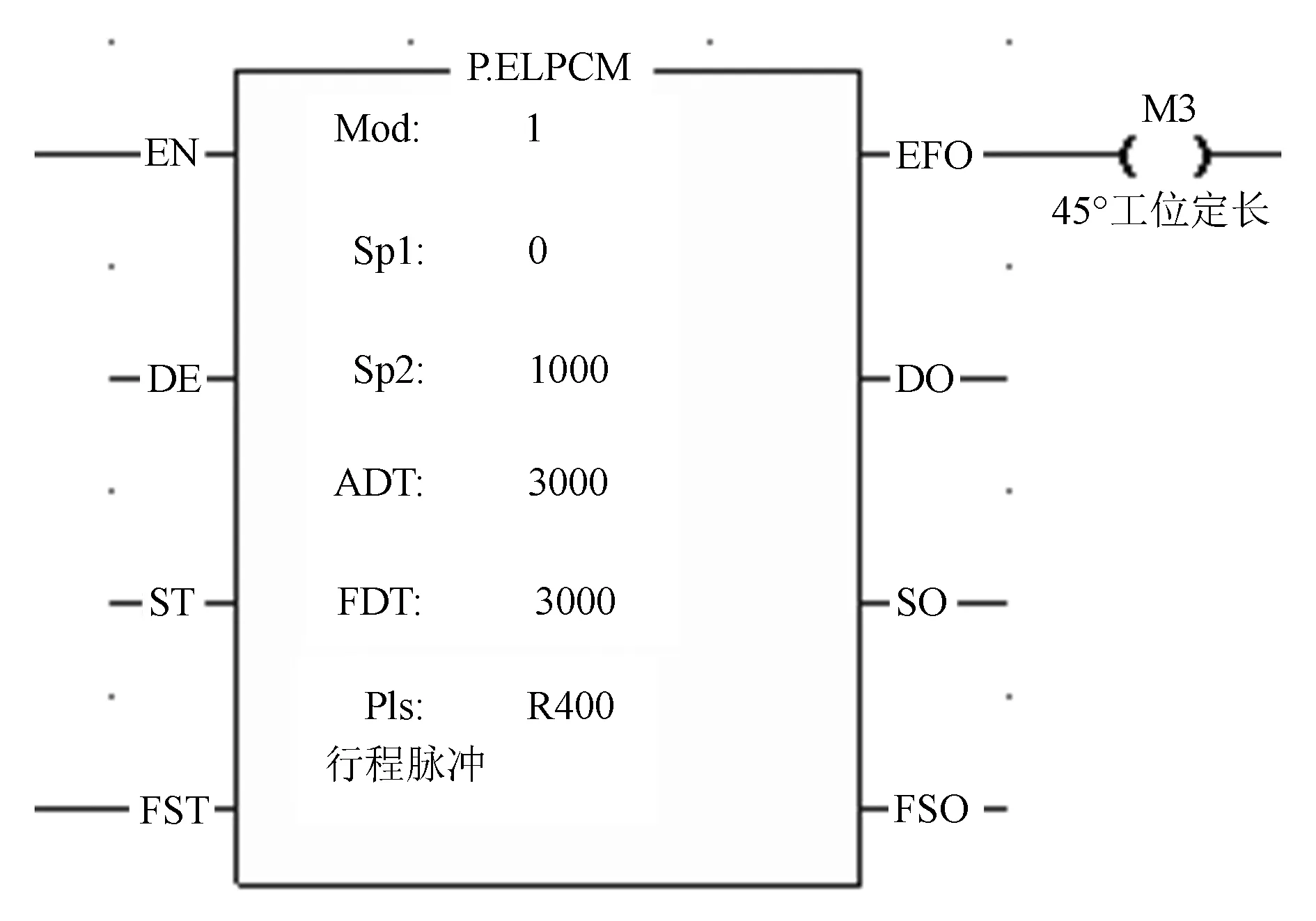

式中:P为电机运行每圈所需的指令脉冲;R为编码器分辨率;pr35/pr34为输入脉冲电子齿轮比。经计算和实际调试后,PLC发送给电机运行一圈所需的脉冲数P为12 976 000,据此可以计算出各个工位角度行程的脉冲数。45°焊接工位脉冲定位程序如图6,7所示。

图6 45°行程脉冲写进R400寄存器

图7 45°行程脉冲定位行走指令块

5 焊接托板

钻机焊接托板材质为Q345,托板分为底板1、筋板2、连接块3共3个部分,如图8所示,每个焊接位置预留焊接坡口,在焊接翻转平台装夹后焊接,焊后的焊缝平滑,没有气孔、夹渣等焊接缺陷,强度高,在钻机使用寿命到达时,也未曾出现断裂。

6 结束语

本文针对坑道钻机焊接件焊接劳动强度大的问题,结合焊接翻转平台的焊接工艺,设计了焊接翻转平台的控制系统。该系统采用伺服内嵌PLC作为主控制器,克服了传统的PLC硬件接线复杂、不利于维修的不足。同时软件开放性好,有利于以后升级改造。该系统实现了平台精准、可靠地翻转到固定工位,一键切换两种工作模式的预期目标,提高了焊接的工作效率及焊接件的可靠性,提升了企业生产的自动化程度,具有较强的适用性。

1—底板;2—筋板;3—连接块