一种新型移动微网储能舱热环境仿真及评价

2020-08-12张晓波张海龙于海波刘国伟

张晓波,张海龙,于海波,刘国伟

(1.南京南瑞继保电气有限公司,江苏 南京 211102)(2.常州博瑞电力自动化设备有限公司,江苏 常州 213025)

光储微电网是提高光伏消纳水平和解决无电地区供电问题的重要手段。一个合理的储能舱结构能提高舱内电子设备抗振动、耐高温等恶劣环境条件的能力,提高微电网运行可靠性。而对于储能舱而言,还有一个特殊的配置,即舱内放置有大量的蓄电池,这些蓄电池在户外高温下长时间工作会产生大量热量,如果没有一个合理的通风散热的方案将热量排出,将可能导致电池发生短路、泄放和爆炸等安全事故。因此,在总体设计的方案阶段,利用icepak软件仿真模拟出储能舱的热环境,用仿真结果指导结构设计方案,使得相关指标满足要求,对保证储能舱整体功效具有重大意义。

在方舱的仿真分析方面,赵洪阳[1]利用icepak对电子方舱系统内热环境建模仿真,指导方舱总体布局设计;席广辉等[2]以某雷达电子设备方舱为例,介绍了雷达方舱设备热耗散的计算方法,并对其建模仿真。在其他类似舱体结构内,相关机构也做过类似的研究工作。苏红春等[3]对某型电源车车舱内空气流场和温度场进行仿真计算,增加一个轴流风机优化改进了其散热结构。朱剑等[4]对炎热天气下推土机驾驶室内部不同风道下的温度分布与气流进行仿真,选择空调最优的送风形式;刘杰等[5]对高速列车内的空调系统进行仿真分析,用流场指标和热舒适性指标对客室内的舒适性进行了评价。王艳峰等[6]对铝基注塑电池架建立了热传递模型,仿真并测试了其内部瞬态温度和温度分布情况。

本文以某型号移动微网储能舱为例,对空调、逆变器、蓄电池进行计算选型,提出了一种全新的舱内设备布局,并应用icepak对舱体内部温度、气流分布进行计算分析,使得相关研究人员能更直观、更量化地了解储能舱内部的物理特性,对设计一种合理舒适的舱体具有非常重要的意义。

1 储能舱总体布局

储能舱总体尺寸为1 457 mm×2 438 mm×2 100 mm,舱体自重1 500 kg。储能舱内部放置储能蓄电池、逆变器、一体式空调、BMS(电池管理单元)和微网控制器等装置,总体拓扑图如图1所示。蓄电池与BMS连接,监测蓄电池充放电等状态,蓄电池与逆变器之间实现双向逆变,同时逆变器还接收外部光伏及市电或传统油机的输入,逆变器的另一侧为交流输出,供给外部负载。微网控制器对蓄电池及逆变器的状态进行监控协调,同时将信息传给远方的监控中心。

图1 总体拓扑图

2 器件计算选型

2.1 空调选型

储能舱在炎热或严寒等极端环境下,或机器设备长期高负荷运行下,需要使舱体内的温度保持在恒定范围,本文采用一体式温控系统,通过计算确定其相关参数。

2.1.1空调制冷量计算

1)舱壁传热量Q1。

Q1=KF(Tw-Tn)

(1)

式中:K为舱体总传热系数,W/(m2·K);F为舱体总传热面积,m2;Tw,Tn分别为舱体外、内的空气温度,℃。

根据工作环境温度-41~56 ℃、 工作温度0~35 ℃,取最大温差Δt=Tw-Tn=21 ℃,F=20 m2,K=3.75,可得Q1=1 575 W。

2)舱体漏热量Q2。

Q2=hQ1

(2)

式中:h为泄漏系数,舱体密封性能良好,取0.3。可得Q2=472.5 W。

3)太阳辐射热流量Q3。

Q3=KFy(Ty-Tw)

(3)

式中:Fy为舱体受太阳辐射的面积,m2,一般取舱体面积的35%~50%,这里取舱体面积的50%;Ty为舱体受太阳辐射面的平均壁温度,℃,Ty=Tw+20。可得Q3=750 W。

4)舱体内空气耗冷量Q4。

Q4=cpρVΔt/Zt

(4)

式中:cp为定压比热,cp=1 000 J/(kg·℃);ρ为空气密度,ρ=1.29 kg/m3;V为箱内部容积,V=5.016 m3; Δt=21 ℃;Zt为调节时间,Zt=3 600 s(按60 min计)。可得Q4=37.75 W。

总热负荷Q:Q=Q1+Q2+Q3+Q4=2 835.25 W。

2.1.2空调制热量计算

空调制热量的计算步骤和制冷量基本类似,下面做简要计算。

舱壁传热量Q1:Δt=Tw-Tn=41 ℃,Q1=3 075 W。

舱体漏热量Q2:Q2=922.5 W。

舱体内空气耗热量Q3:Q3=73.69 W。

总热负荷Q:Q=Q1+Q2+Q3+Q4=4 071.19 W。

由于舱内设备热负荷情况不明,因此在设计和选择热负荷时考虑安全系数κ,即热负荷为κQ,取κ=1.2,即最大总热负荷Qmax=1.2Q=4 885.43 W。

2.2 逆变器选型

所选用的逆变器整体尺寸为680 mm×1 270 mm×155 mm,最高工作海拔为5 000 m,散热方式为强迫风冷,逆变器逆变模式输出功率为30 kW,输出电压为400 V。

2.3 蓄电池系统选型

本储能舱选用的蓄电池为磷酸铁锂电池,尺寸为220 mm×660 mm×245 mm,标称容量为176 Ah,标称电压为25.6 V。电池架整体尺寸为1 210 mm×660 mm×1 650 mm,一个电池架共有20个磷酸铁锂电池,储能容量为90 kW·h,输出额定电压为512 V,输出直流电压范围为400~584 V。

3 舱内布局及模型假设

舱内各电子设备热损耗包括20节电池总发热量900 W,逆变器的热损耗大约为1.5 kW,BMS和协调控制器的发热量和照明灯的功率较小,可忽略不计。具体的舱内空间布局如图2所示。

图2 储能舱内部设备布置图

由图可知,舱内用隔板将空间分为两个区域:电池区域和逆变器区域,电池区域主要摆放电池架和一体式空调,空调安装在舱体窄边壁上,电池架正对着空调出风方向。电池区域从空调进风口进风,从空调出风口出风,实现一个内循环;由于逆变器本身有较大的热耗,故将逆变器单独隔开,使其直接与外部空气通过舱壁上的两个百叶窗进行热交换,实现外循环。在电池区域与逆变器区域通过隔板上的两个百叶窗实现少量空气的流通。

针对所研究的问题,并结合Icepak软件特点,对储能舱系统模型简化的过程中,进行了如下假设:

1)储能舱壁为绝热状态,舱体通过空调口和百叶窗与外界完成热量交换;

2)空调简化为一进一出的两个opening;

3)忽略电池架的框架结构。

4 仿真计算结果

储能舱内部电子设备的摆放位置将会直接影响舱体的使用性能,一个最佳的布局将会最大化空间的使用效率,同时获得良好的散热性能,提供最佳的操作舒适性。这里对该方案空调制冷和制热两种模式,通过仿真计算,模拟分析舱内温度分布和气流的走向。

4.1 空调制冷模式

模拟空调在户外高温下制冷效果。户外环境温度为55 ℃,太阳辐射强度为1 120 W/m2,空调进风口的温度为25 ℃,空调风量Vf的计算公式为

Vf=3.1PD/ΔT

(5)

式中:PD为机柜内元件产生的发热量,W;ΔT为周围环境和机柜的温差,℃。

空调制冷模式下,在电池区域器件表面温度分布图(图3)中可以看出,温度最高为30.84 ℃,最低为26.12 ℃,最大温差约4.72 ℃。电池架上部温度略低于下部温度,正对着空调出风口的设备温度最低。底部的电池由于空气流速不及上层空气,热交换较慢,故温度偏高。在图4中,分别选取电池中心的横切面和上下两层电池之间的间隙切面空气温度分布,从电池区域空气温度分布切面可以看出,空气温度最低在25.98 ℃左右,整体保持在26.50 ℃左右,底层的空气温度较高,大致在27.65 ℃。电池表面的空气温度明显偏高,最高温度在30.44 ℃。从图5的空气流速切面可以看出,空调进风口的空气流速最大,约为3.29 m/s,由于电池架的阻挡作用,电池区域的空气流速整体保持在1.00 m/s以下。在电池区域与逆变器区域的交界处,部分空气通过百叶窗流入了逆变器区域。空调出风口的空气流速在0.60 m/s左右。在逆变器区域,截取经过逆变器的主要发热元件,法向为x轴的截面。从图6中可以看出,由于隔板的作用,逆变器区域的温度分布差异较为明显。温度最高的位置在逆变器的发热元件处,最高温度为60.42 ℃。同时在逆变器区域的进风口处温度也很高,近似等于外部环境温度,为54.84 ℃左右。在出风口处,空气最高温度在44.36 ℃左右。在空气流速方面,由于逆变器本身发热量较大,有自带风扇和散热器,故空气流速与电池区域流速明显不同,从图7可以看出,最高流速在5.34 m/s左右,主要在散热器区域。

图3 电池区域器件表面温度分布

图4 制冷模式电池区域空气温度分布

图5 制冷模式电池区域空气流速分布

图6 制冷模式逆变器区域空气温度分布

图7 制冷模式逆变器区域空气流速分布

4.2 空调制热模式

模拟空调在户外低温下空调制热效果。户外环境温度为-25 ℃,没有太阳辐射,空调进风口的温度为15 ℃。

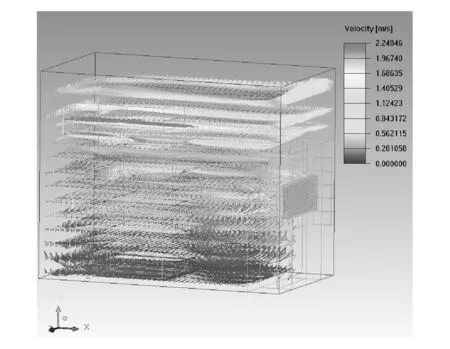

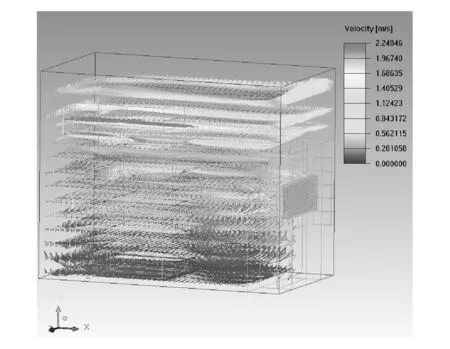

在电池区域,从空调制热模式下电池表面温度分布图(图8)可以看出,温度最高为19.26 ℃,最低为15.93 ℃,最大温差约为3.33 ℃。电池架上部温度略低于下部温度,依旧是正对着空调出风口的设备温度最低。在图9中,同样从电池中心的横切面和上下两层电池之间的间隙横截面温度分布图可以看出,空气温度最低在10.50 ℃左右,在与逆变器交接的百叶窗处。电池区域整体保持在14.50 ℃左右,底层的空气温度较高。空调出风口的温度在15.44 ℃左右。电池表面的空气温度明显偏高,最高温度在19.26 ℃。从图10的空气流速切面可以看出,空调进风口的空气流速最大,约为2.25 m/s,底层空气流速比上层流速缓慢。在电池区域与逆变器区域的交界处,部分空气通过百叶窗流入了逆变器区域。

图8 制热模式电池区域表面温度分布

图9 制热模式电池区域空气温度分布

图10 制热模式电池区域流速分布

在逆变器区域,依然截取经过逆变器的主要发热元件,法向为x轴的截面。从图11中可以看出,温度最高的位置在逆变器的发热元件和与电池区域交接处,最高温度为6.05 ℃。最低温度在进风口处,接近舱外环境温度,约-25.00 ℃。在出风口处,空气温度保持在零下几度左右。如图12所示,空气流速主要取决于散热器自带的风扇和散热器,最高流速约4.81 m/s,主要分布在散热器区域。进风口和出风口的流速也较大,有少量的空气通过百叶窗从电池区域进入逆变器区域。

图11 制热模式逆变器区域空气温度分布

图12 制热模式逆变器区域空气流速分布

5 电池区域热环境评价

移动微网储能舱电池区域空间有限,又摆放有大量的蓄电池,为高散热密度空间,若所设计的电池摆放空间不合理,将可能造成局部电池热量无法散出,长期工作情况下,可能会导致电池发生短路、泄放和爆炸事故,故本文针对电池的摆放方案提出一种定量评价分析方法[7]。主要通过对储能舱内各个电池表面温度和流速的平均值、标准差和不均匀系数,定量分析电池表面可能会出现的温度差异和气流不均匀程度。

各个电池表面温度及流场速度的均值Tave,Vave可表示为:

(6)

(7)

式中:n为电池个数,取n=20;Ti为节点温度;vi为节点速度值。

电池表面温度及流场速度标准差分别记为Tstd和Vstd,其数学表达式为:

(8)

(9)

此时,电池表面温度不均匀系数kT和流场速度不均匀系数kV分别为:

(10)

(11)

根据4中储能舱高温制冷和低温加热两种情况的仿真结果,针对20节电池表面的温度均值、温度标准差和不均匀系数统计见表2。

表2 温度参数统计表

从表2中可以看出,制冷和制热工况下,电池表面温度分别为17.78 ℃和28.73 ℃,满足舱体的温度要求且处于人体舒适温度区域之内,且在两种工况下,从标准差和不均匀系数的数值上看,温度分布较为平均,不存在局部高温的现象。

从表3中可以看出,制冷和制热工况下,舱内电池表面空气流速分别为0.39 m/s及0.31 m/s,处于人体舒适的空气流动范围,且在两种工况下,从标准差和不均匀系数的数值上看,舱内设备布置合理,空气流速分布较为平均。

表3 流速参数统计表

6 结束语

本文设计出一种新型移动微网储能舱的结构,并建立了该结构的散热仿真模型,通过制冷和制热两种工况的模拟仿真,对该方案进行了定量评价。但是仿真结果中逆变器区域的温度由于不受空调的调节,相对而言工作环境比较恶劣,需要对逆变器区域的空间进行改善。