单模块装药点传火过程中药粒散布模拟试验与仿真

2020-08-10余永刚

陈 安,余永刚

(南京理工大学 能源与动力工程学院,江苏 南京 210094)

1 引言

模块装药是顺应火炮自动装填、提高射速、简化后勤供应而产生的一种装药方式。它既能提高火炮武器系统的效率,又能改善后勤供应条件。然而,在模块装药点传火过程中,模块药盒破裂后,药粒会在药室内飞散运动,最终在药室内形成一定的药粒群分布形态。药粒飞散形成的不均匀分布药粒群发生燃烧时会导致炮膛内产生初始压力波,若膛内压力波过大,会导致制导弹药失效,严重时会发生发射安全性事故。

火炮点传火过程中,发射药粒散布形态对膛内压力波特性有重要影响。根据装药方式可将其大致分为两方面:一方面,在传统粒状装药、药包和药筒装药方式中,曾思敏[1]利用脉冲X 射线摄影技术记录了发射药床运动过程中不同瞬间的分布情况,并通过研究发现药床运动会对压力波的形成和发展造成影响;East J L[2]和金志明[3-4]等对不同颗粒尺寸装药的点传火过程进行研究,发现颗粒尺寸会影响发射药床中颗粒密度分布,进而影响发射药床内压力波的传播速度;肖正刚[5]、韩博[6]等分别对不同发射装药结构的点传火过程进行研究,发现通过合理设计传火结构,可以减小发射药床在点传火过程中的运动,减小发射药床的着火延迟时间;张文星等[7]对埋头弹内弹道过程进行研究,发现击发底火后火药床在压力梯度作用下会在膛内运动,并分析了内弹道过程中的膛内压力波特性。另一方面,在模块装药方式中,陆中兵等[8]针对大号装药,建立了两相流内弹道模型,认为模块破裂前发射药粒在模块药盒内随模块运动,模块破裂后发射药粒在主装药区呈均匀分布状态,并结合模块药盒运动及发射药粒分布分析了膛内压力波特性。赵毅[9]根据点传火模拟试验建立了模块装药点传火两相流数学模型,对模块装药点传火过程中传火药粒的流动进行了研究。王育维等[10]针对小号装药的双元模块装药,建立了双一维两相流内弹道模型,将发射药与可燃容器视为连续固体相介质,并将破裂后的可燃药盒与发射药床视为一个整体,对其整体运动进行分析。

目前,关于模块装药的研究主要包括热安全性[11]、装药结构[12]、弹道性能[13-14]以及燃烧残渣的形成[15]等方面。而关于模块装药点火燃烧过程中药盒破裂、药粒散布的理论模拟与实验诊断方面研究较少,相关内弹道模型中涉及到模块装药药粒散布的模型还停留在简化假设上,即对模块药盒破裂后的发射药颗粒和模块药盒均简化为拟流体进行分析,且药盒破裂后一般假定发射药在药室内呈均匀分布或一定几何分布。然而事实上,模块装药点传火过程中药盒破裂后药粒的最终分布形态是不均匀的,受多种因素影响而发生变化,它对膛内压力波有重要影响,而这类问题鲜有研究。为此,本研究以此为背景,设计了可视化点传火试验平台,对模块装药点传火过程进行试验,对药室内药粒分布形态进行观测。然后,基于气相⁃颗粒相耦合方法,建立模块装药点火、药盒破裂及药粒飞散的三维非稳态气固两相流模型,预测单模块装药不同初始装填位置对其点传火过程中药粒散布形态的影响。

2 试验部分

2.1 试验装置

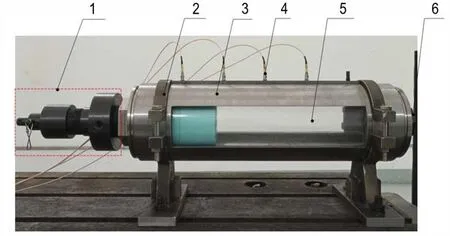

本次试验采用如图1所示的可视化半密闭爆发器式点传火平台,药室直径Φ135 mm、长度500 mm。装置上方的五个孔分别用来安装压力传感器和定位销;装置右侧装有控压膜片,保证药室内压力不超过安全极限值。试验时,利用机械作用使击针撞击药室底部的底火,通过底火射流点燃模块装药中心点火药包,利用日本产FASTCAM Mini AX⁃50 高速摄像机拍摄模块装药点火、药盒破裂及药粒飞散的全过程,拍摄速度为1000帧/s。

图1 可视化试验平台Fig.1 Visualization experimental platform

为保证模块装药点传火过程的安全性,采用部分模拟发射药粒代替真药粒,尺寸为Φ8 mm×13 mm 的圆柱形颗粒。图2 为试验用模块药盒的实物图,图2a为模块药盒,内装有中心传火管(管内装有14.2 g 黑火药作为点火药)、20 g 真火药颗粒及600 g 模拟发射药粒(二者体积比为1∶42),将药盒端盖安装在盒体上,并用特制胶涂抹在药盒与端盖间隙中进行密封及固定,成品如图2b 所示。

图2 试验用模块药盒Fig.2 Experimental modular cartridge

2.2 试验结果

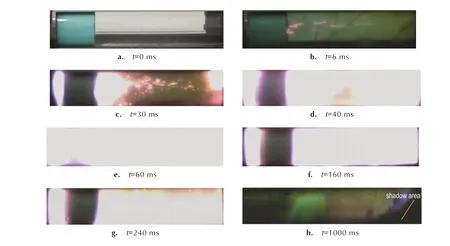

图3为单模块装药点传火序列过程照片。由图3可见,底火击发产生射流火焰,点燃模块药盒可燃中心传火管中的点火药包,约6 ms 时火焰传播至传火管右端,部分高温高压的气体和灼热的黑火药颗粒,沿传火管向右侧药室喷出,如图3b 所示,另一部分通过中心传火管上的小孔喷入装有火药的模块药盒内,从而使药盒内火药颗粒着火燃烧,模块药盒端面也着火燃烧,火焰同时向药室径向及药室右侧扩展,同时喷至药室右侧的火药颗粒开始燃烧,火焰向左传播,如图3c 所示,随着火药及模块药盒燃烧加剧,火焰逐渐充满药室,约60 ms 时(图3e)燃烧最剧烈,此后药室内火焰逐渐衰减,如图3f、3g 所示,直至1000 ms 时药室内燃烧基本结束。点传火过程中模块药盒端盖被高压气体冲开,部分药粒及传火管被高压气流冲至药室右端。当药室右端控压膜片附近的压力达到设定值时,破孔压螺处的剪切膜片破裂,高温高压气体从喷口喷出,使得药室内的压力迅速降低,保证药室内最大压力值在装置承压范围内。

图3h 表示1000 ms 时刻药室内基本燃烧结束时的观察窗图像。由图3h 可见,将起始位置即零点设在药室左端面,此时药粒分布主要集中在整个药室由左至右350~475 mm 区域(阴影区域),药粒呈较规律的坡状分布;在可观察到的药粒坡状堆积区域等间距取6 个特征点,分别测量其轴向位置(记为X1)和药粒堆积高度(记为h1),即药室内相同轴向位置处药粒堆积最高点与药室最底面的高度差,结果见表1。

图3 模块装药点传火试验序列图Fig.3 Sequence diagram of modular charging ignition and flame⁃spreading experiment

表1 试验测得药粒堆积高度Table 1 Gunpowder grains accumulation height measured in experiment

3 理论模型

模块药盒由药盒盒体、药盒端盖以及中心传火管三部分组成。其中,模块药盒各部件均由可燃材料制成,药盒内装有火药药粒及模拟发射药粒,中心传火管内放置传火药包,两端用纸质挡板密封。在模拟试验基础上,建立模块装药药盒破裂及药粒飞散的三维非稳态气固两相流模型,并采用如下简化假设:

(1)点传火药燃烧产生的高压燃气压力为定值,通过等效方法考虑药盒内少量发射药燃烧能量的贡献;

(2)不考虑模块药盒与药室内径的间隙,两者作等直径处理;

(3)模块药盒破裂时,药盒端盖先破开;

(4)药粒与药粒,药粒与药室壁面间的碰撞均采用Hertz⁃Mindlin 无滑动接触模型;

(5)由于药粒飞散过程时间短暂,忽略气相对药粒的传热作用;

(6)药室内点火燃气射流的湍流流动采用Realiz⁃ablek⁃ε湍流模型描述;

(7)由于单模块药粒在药室中相体积分数约为8%(<12%),故不考虑药粒对流体的作用[18]。

3.1 气相-固相药粒耦合模型

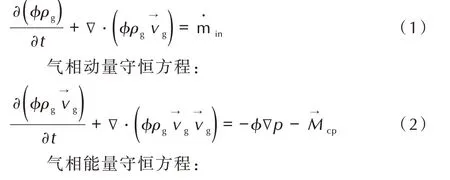

3.1.1 气相控制方程[16]

气相质量守恒方程:

式中,Gk表示由于平均速度梯度引起的湍动能变化,N·m;Gb是用于浮力影响引起的湍动能变化,N·m;YM可压缩湍流脉动膨胀对总的耗散率的影响;C2和C1ε是常数,σk和σε分别是湍动能k及其耗散率ε的湍流普朗特数。

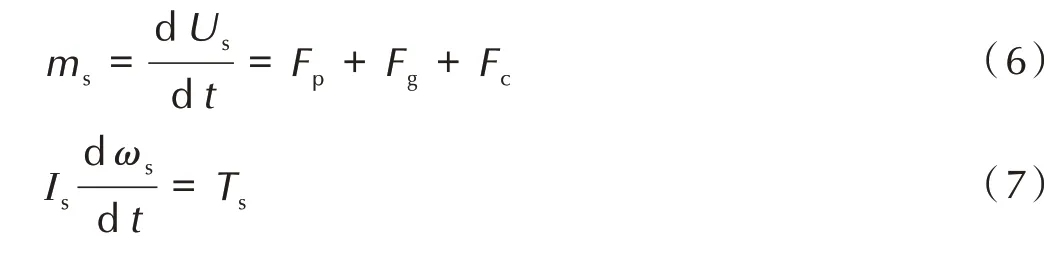

3.1.2 药粒运动方程

在药室内药粒的运动根据牛顿运动定律将其分解为药粒的移动和转动两部分,其控制方程表示如下:

式中,ms为药粒的质量,kg;Is为药粒转动惯量,kg·m2;Us为药粒的速度,m·s-1;ωs为药粒的角速度,rad·s-1;Ts为药粒力矩,N·m;Fp(=-Vs∇pf)为颗粒所受到流体作用的压力梯度力,Fg为颗粒所受重力Fg=msg,Fc为药粒与药粒、壁面间的碰撞力,N。

3.2 药粒碰撞模型

数值模拟研究中采用Hertz⁃Mindlin 无滑动接触模型[18]。其中,法向力Fn包含法向弹性力和法向阻尼 力;切 向 力Fτ包 含 切 向 弹 性 力和 切 向 阻 尼 力,切向力受库伦摩擦限 制,其 中μs是静摩 擦系数。表达式分别如下:

4 数值模拟与分析

4.1 计算模型

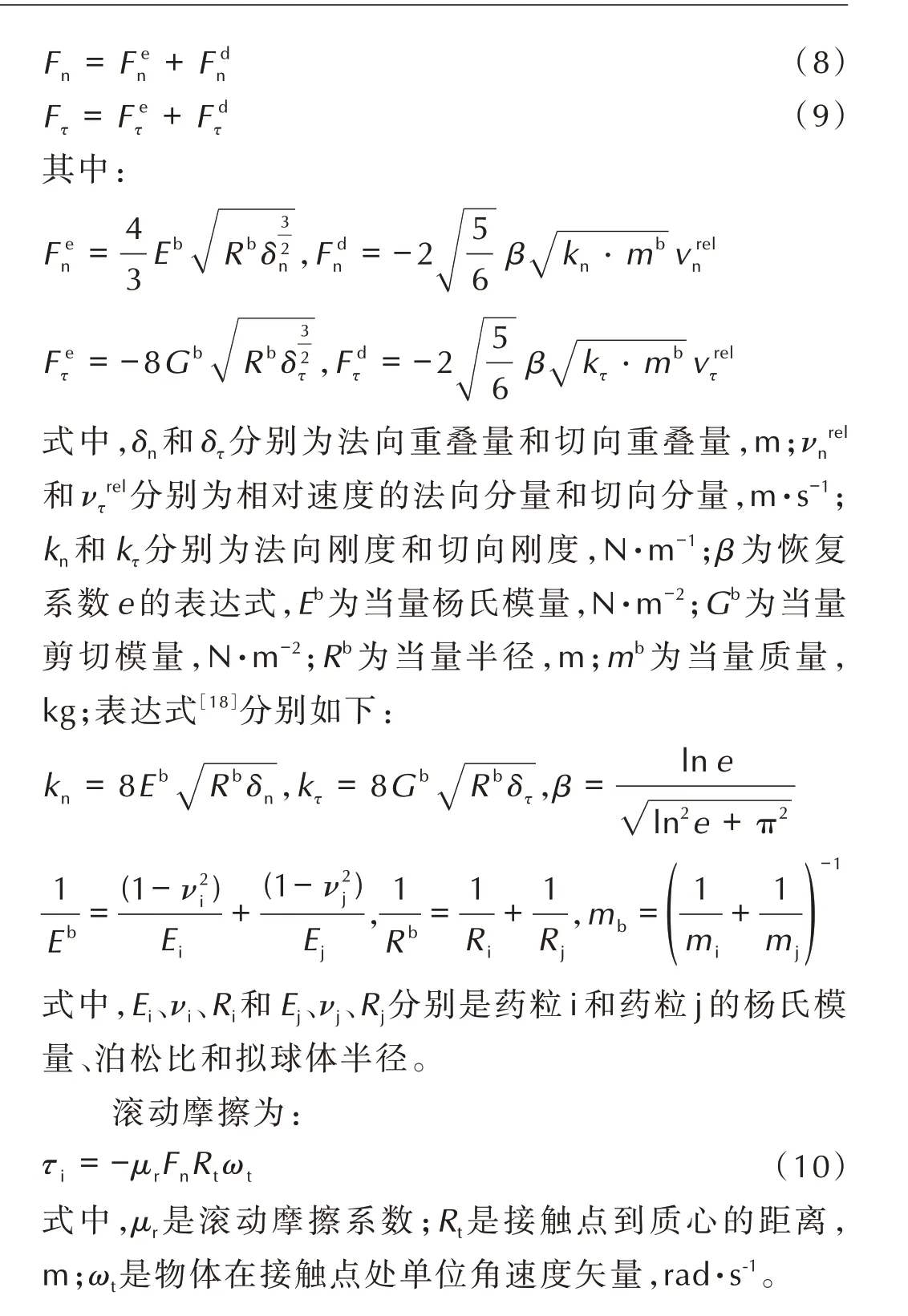

运用计算流体力学软件FLUENT,结合离散元程序对位于距药室左端面L=40 mm 处的单模块装药点火、破裂及药粒飞散过程进行了数值模拟。计算模型如图4 所示,对此三维气固两相流问题采用结构化网格。由于气相与颗粒相耦合问题中网格尺寸须大于颗粒尺寸,故取网格尺寸为10 mm,共计15098 个网格单元,并经过网格无关性验证。求解时选择基于压力求解器,压力⁃速度耦合采用SIM⁃PLEC 模式,密度、压力、动量和能量方程均采用二阶迎风格式。时间步长取1×10-5s,并经过时间步长无关性验证。

图4 计算模型结构示意图Fig.4 Schematic diagram of structure of calculation model

通过数值模拟预测单模块装药不同初始装填位置对药粒分布的影响(记药盒底端面与药室左端面的间距为L)。初始条件:气固两相速度均为0,药室内气相压强为一个大气压,初始温度为300 K。边界条件:药盒及药室壁面均为固定边界,且各区域的气相与固相交界面满足温度连续,并通过自然对流的方式换热,固壁采用无滑移边界条件。

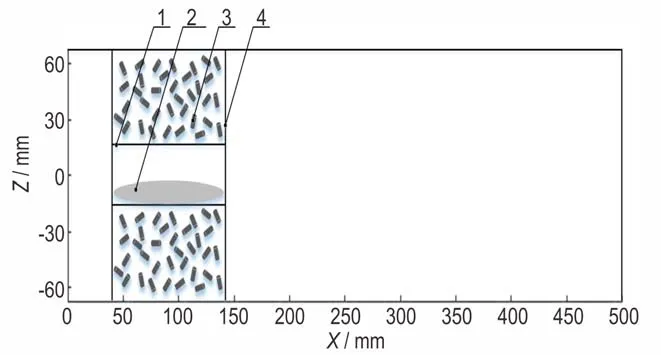

计算过程中模块装药结构与物性参数如表2 所示,其中,D1和L1分别为圆柱形模块药盒的直径和长度,D2和L2分别为中心传火管的直径和长度,D3和L3分别为模拟发射药粒的直径和长度,模拟发射药粒密度为ρ,模块药盒内模拟发射药粒总质量为m。

图5 不同时刻药室内Y=0 截面的压力分布Fig.5 Pressure distribution of Y = 0 section in the chamber at different times

表2 模块装药的结构与物性参数Table 2 Structure and physical parameters of the module charge

4.2 数值模拟结果与分析

4.2.1 药粒飞散特性的计算结果与分析

图5 表示0.22~30 ms 内不同时刻药室内Y=0 截面的气相压力云图。由图5 可知,在药盒端盖打开前,中心传火管向药盒内输入点火燃气,药盒内压力逐渐上升,同时经中心传火管向药室内输入燃气,由于模块盒空间较小,内部压力上升较快,约0.22 ms 即由0.1 MPa 上升至10 MPa,而药室空间较大,压力上升缓慢。当模块盒内压力上升至约10 MPa 时,药盒端盖破开,此时药盒端盖左侧压强约为10 MPa,远高于其右侧药室的压强(约1 MPa),药盒内燃气向药盒右侧泄出,如图5b 所示,一段时间后药室内会形成一个低压区。如图5e、5f 所示,传火药燃烧结束后药室内最大压力不再上升,药室内最大压差逐渐减小,压力逐渐趋于均匀。

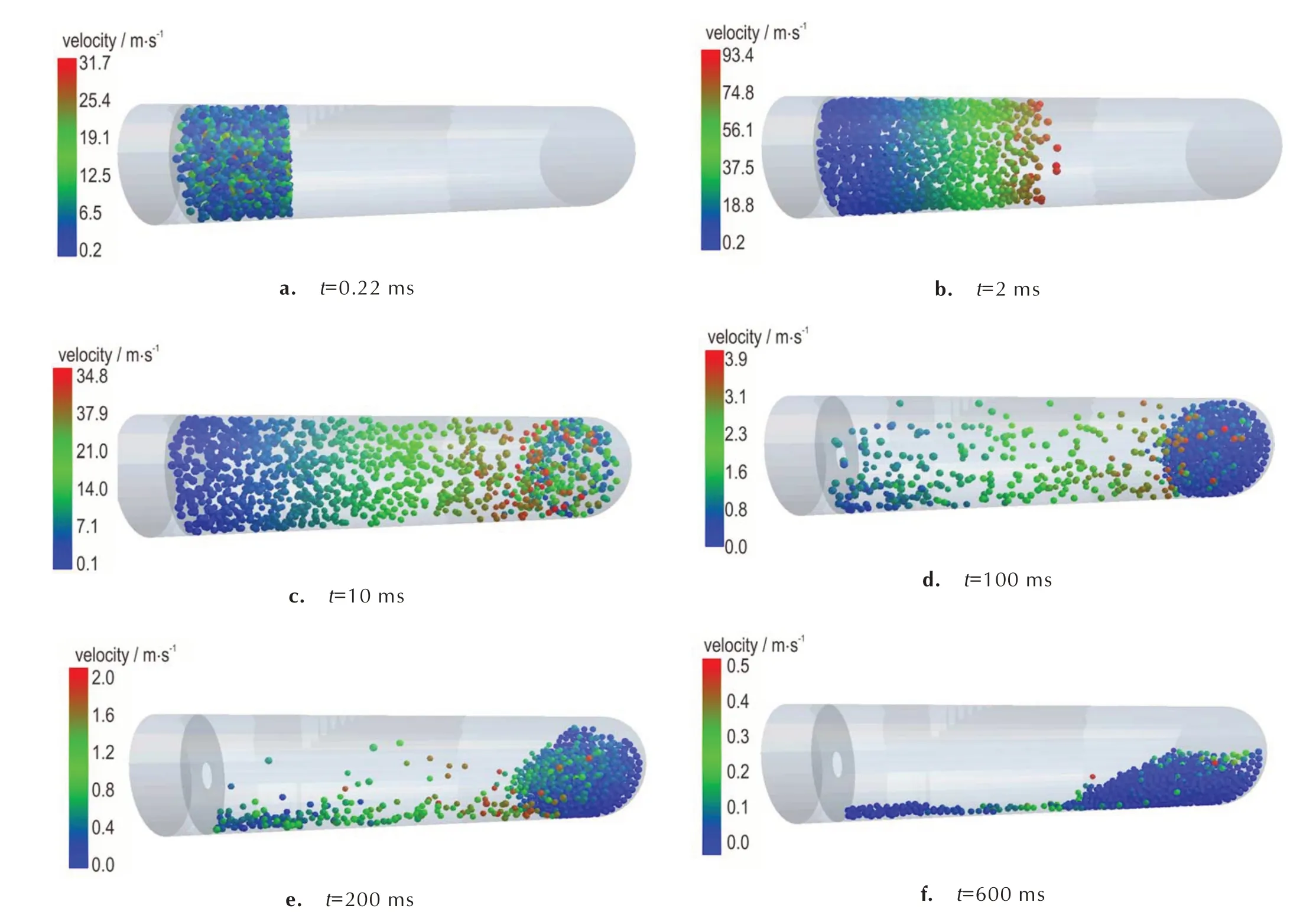

不同时刻模块装药点传火过程中药粒运动速度大小及药粒飞散形态如图6 所示。模块装药点火破裂过程中,随着中心传火管向模块药盒内输入燃气,药盒内产生压力梯度,药盒内药粒由于受到气相压力作用,沿径向由内向外逐渐获得速度。药盒端盖瞬时打开后,端盖两侧压差约为9 MPa,附近药粒在气相压力的作用下,获得向右运动趋势。如图6b 所示,约2 ms 时药室内药粒速度达到最大值,约为93 m·s-1,此时药室内药粒整体呈向右运动趋势。如图6c 所示,10 ms 时部分药粒运动到药室右端并与壁面产生碰撞,速度迅速减小。此后,药室内的压力梯度逐渐减小,较小的气相压力作用在药粒上,不会改变其整体运动趋势。如图6f所示,600 ms 时药粒最大速度小于0.5 m·s-1,且仅剩约2%的颗粒在运动,药粒整体趋于静止,可将这一时刻近似视为模块装药点火、药盒破裂后药粒飞散的终态,以此时刻的药粒分布作为药室内药粒的最终分布。

图6 不同时刻药室内的药粒速度分布及飞散形态Fig.6 Velocity distribution and dispersion pattern of grains in the chamber at different times

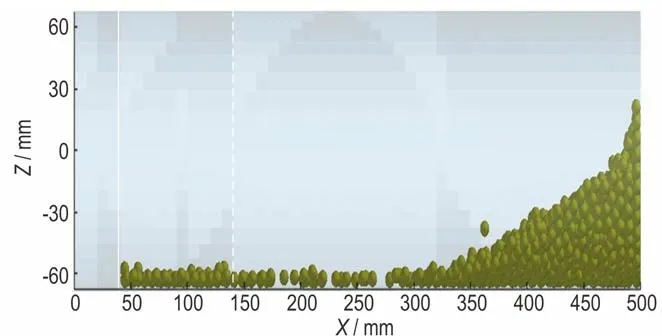

从图6f 可处理得终态药室内药粒数随轴向位移的变化关系如图7 所示。结合图6f 可知,药盒左侧药室内无药粒存在,终态药室内颗粒分布可以分为两部分,一部分位于药室轴向位置40~350 mm 区域内,药粒呈水平分布且药粒数较少,约为总数的1/10;另一部分在轴向位置350~500 mm 区域内,药室内药粒主要集中在这一区域,药粒呈坡状分布,药粒数随轴向位置的右移而迅速增大。

图7 终态药室内药粒数随轴向位移变化Fig.7 Changes of the number of grains in the chamber with the axial displacement

为了进一步分析药室内药粒质量分布特性,选取图6f 时刻药室内2 个代表性截面,分别为Y=0 和X=475 mm 截面,观察其药粒密度C(单位体积内药粒的质量)的分布规律,如图8 所示,由图8 可见,终态药室中药粒分布在模块药盒及药盒右侧的药室中,坡状堆积相同轴向位置的药粒中下部堆积密度要比堆积表面大,且随着堆积高度变大,药粒最大堆积密度也变大。

图8 终态药室内不同截面药粒密度分布Fig.8 Grain density distribution at different sections

4.2.2 模型验证

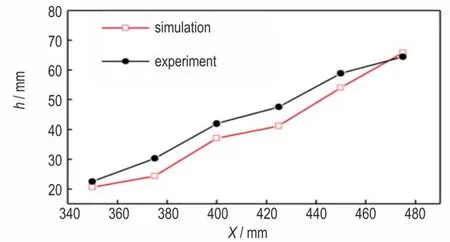

由上述4.2.1 节数值模拟得到的药室内药粒分布的正视图如图9 所示。在药室轴向350~475 mm 区域内的坡状堆积药粒群表面,取与试验所取特征点轴向位置相同的6 个点,测量其药粒堆积高度。将数值模拟得到的数据与表1 中实验测量值进行对比,如图10所示。由于试验过程中模拟发射药粒及可燃药盒燃烧会产生粘性物质对药粒分布产生影响,试验结束后药室右侧可能还存在有未完全燃烧的传火管和药盒端盖,高速录像拍摄的角度,会使药粒分布观测得到的数据产生一定误差。综合以上因素,估计试验测量误差约为15%。将表1 中试验测得药粒堆积高度与数值模拟得到的结果进行对比,二者的平均误差约为10.6%,说明数值模拟结果与试验现象基本吻合,验证了计算模型是合理的。

图9 药室内药粒分布正视图(L=40 mm)Fig.9 Front view of granular distribution in the chamber(L= 40 mm)

图10 药粒堆积高度测量值与计算值的比较Fig.10 Comparison of measured value and calculated value of the accumulation height of grains

4.2.3 模块装填位置对药粒分布特性的影响

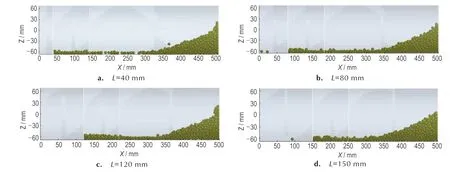

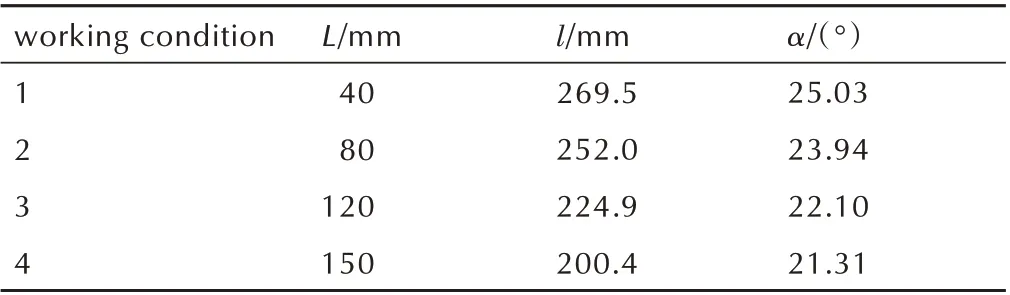

分别针对单模块装药条件下四种不同装填位置的模块药盒点火、破裂及药粒飞散过程进行数值模拟,四种计算工况分别为L1=40 mm,L2=80 mm,L3=120 mm,L4=150 mm。

图11 为四种不同工况下药室内终态药粒分布正视图。可以观察到模块四种不同的初始装填位置下,药室中药粒堆积均自左向右呈现两种堆积形态,分别为水平堆积和坡状堆积。其中,水平堆积起始点随装填距离L的增大而向右移动,堆积厚度随L的增大而增大,坡状堆积高度均匀升高无特殊凸起或凹陷。为了更好地表示药粒堆积特性,引入两个特征参数,分别为水平堆积轴向长度(l)和坡状堆积坡度角(α),对四种装填工况下药室内终态药粒堆积分布正视图分别进行测量,将测得数据整理得表3。由表3 可知,随着装填距离L由40 mm 增大到150 mm,水平堆积轴向长度由269.5 mm 缩短为200.4 mm,坡状药粒堆积坡度角由25.03°降为21.31°,坡状堆积变平缓。这是由于模块装药点传火过程中,模块右侧端盖破裂瞬间,药粒获得的初始加速度基本相同,在短暂的加速过程中药粒获得一定的速度,在气固两相流场中药粒平均速度沿程衰减。当模块初始装填位置远离底火端时,药粒运动至药室右端位移变小,到达右端时速度相对较大,与药室端面碰撞后,反向运动的药粒速度也相对较大,且由于反向药粒数相对较多,这部分药粒可反向运动至药室更远距离才散落下来。

图11 不同装填位置下的终态药粒堆积分布Fig.11 Distribution of grains under different working conditions

表3 药粒堆积特征参数Table 3 Characteristic parameters of accumulation of pro⁃pellant grains

5 结论

(1)基于设计的可视化半密闭爆发器式点传火平台,试验表明,模块装药点火、药盒破裂及药粒飞散过程结束后,药室内药粒分布自药盒底部向右呈现为水平堆积和坡状堆积的组合形态,水平堆积药粒数量较少,坡状堆积药粒高度逐渐增大,直至药室右端面附近达到最高。

(2)在试验基础上,基于气相—颗粒相耦合方法,建立了三维非稳态气固两相流模型,结果表明,药室内药粒分布呈现水平堆积和坡状堆积的组合形态,水平堆积药粒数约占总量的1/10。当模块药盒初始装填位置与药室底火端距离由40 mm 增大到150 mm 时,水平堆积轴向长度由269.5 mm 缩短为200.4 mm,但水平堆积厚度增大,同时坡状药粒堆积坡度角由25.03°降为21.31°,坡状堆积变平缓。模拟结果与试验观测到的坡状堆积形态基本吻合,表明该模型是合理的。