丁羟推进剂花板浇注过程数值仿真

2020-08-10江晓瑞黄大辉

江晓瑞,李 卓,鲁 荣,黄大辉

(1. 内蒙古工业大学理学院,内蒙古 呼和浩特 010051;2. 内蒙古航天红峡化工有限公司,内蒙古 呼和浩特 010070)

1 引言

药柱是固体火箭发动机的主要组成部分之一,是发动机的储能材料。在药柱的生产加工过程中,浇注是极其重要的一环。浇注过程要求推进剂药浆能够逐渐填充至发动机型腔的各个位置,一旦产生孔洞或气泡,会导致药柱结构完整性破坏,致使发动机工作出现异常[1-2],因此对浇注过程的流场进行研究具有重要的工程意义。固体推进剂药浆流变性能十分复杂[3-5],一般情况下推进剂药浆呈现非线性宾汉流体的特点,即流体存在屈服值,在剪切应力小于屈服值时流体不发生流动,当剪切应力大于屈服值时发生流动,且流动时黏度与剪切速率间为非线性关系[4]。发动机浇注所需时间在几十分钟至几个小时,在此时间内药浆内的固化反应持续进行,使得药浆的流动性能不断发生变化。其黏度、屈服值等参数均会发生较大变化[6-14]。研究浇注过程中的流场主要有实验和仿真两种方法,实验研究直观可靠,但成本非常高昂且难以捕捉流场细节;仿真方法能够对浇注过程的流场细节进行研究,预判可能出现的问题、优化浇注工艺参数,是一种有效、低成本的方法。但因为药浆流变特征非常复杂,目前研究尚出于初级阶段。

Toru Shimada[15]等采用示踪法对发动机内部的流场进行了研究,通过跟踪示踪剂的运动轨迹,研究了药浆在发动机内部流动时的三维流场,对浇注过程具有较强的指导意义。

NASA 曾对多种推进剂进行过大量缩比和原尺寸的浇注实验。其在药浆中添加不同颜色的示踪剂,当药浆固化后对药柱进行切割,通过对各个切割面纹理的分析研究药浆在浇注过程中的流动状态。例如,1978 年NASA 对直径6.6 m(装药量816480 kg)的固体发动机进行了缩比浇注实验和全尺寸浇注实验,获取了大量实验数据[16]。但该方法无法对浇注过程中药浆的流动细节进行详细研究。

邓高明[17]等对底部浇注发动机内药柱黏弹性流动做了数值模拟,对浇注过程中的流场结构进行了分析,但其发动机壳体模型简化为规则圆柱体,且药浆在浇注过程中的性能改变未进行考虑。

江晓瑞[18]等采用改进的Herschel⁃Bulkley 模型对药浆流平性实验进行了数值模拟,在本构方程中加入时间项以表征丁羟推进剂药浆在固化过程中流变性能改变的现象,但流平实验与实际浇注过程存在较大差异,无法完全了解浇注过程中的流场特征。

本研究采用客制化方法将能够表征药浆浇注过程中性能变化的Herschel⁃Bulkley 模型内置于仿真软件内,对一种小型丁羟推进剂发动机浇注过程进行了数值分析,经实验证明仿真结果真实可靠,可为浇注工艺的设计和改进提供借鉴和参考。

2 仿真模型

2.1 几何模型和边界条件

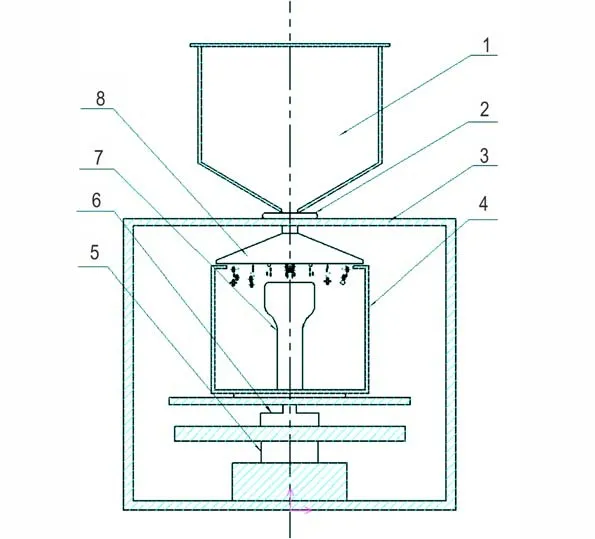

常用的浇注方法包括插管浇注法、真空浇注法、底部浇注法等[19]。其中真空浇注法是使用范围较广的一种方法,本研究中发动机即采用真空浇注法,其浇注系统如图1 所示。

图1 真空浇注系统示意图Fig. 1 Schematic diagram of the vacuum pouring system

浇注系统主要包括料斗、胶管阀、浇注缸、燃烧室壳体、芯模、花板、自动称重装置及其他配套设施等。浇注时首先将药浆注入料斗内,此时胶管阀处于关闭状态,浇注缸内通过真空泵抽气将气压降至约900 Pa,料斗上方为实验所在地大气压,约87400 Pa。胶管阀打开后药浆在压差和重力的作用下流向下方发动机壳体内。药浆经过花板时被分割成细条状药条,药浆经花板分割后一方面可以增大表面积,便于除气;另一方面使药浆在整个横截面积上更加均匀的流入壳体,减少在发动机壳体内的局部堆积,便于流平。

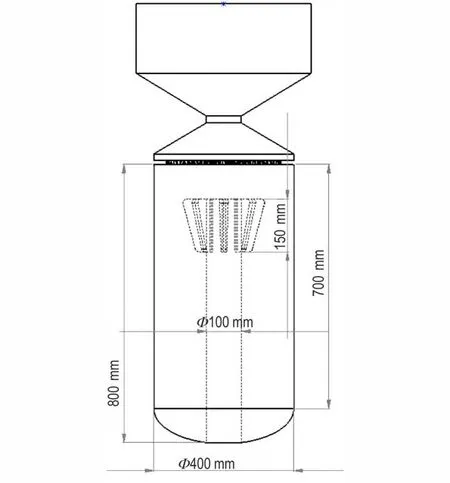

进行仿真分析时只需对药浆流过的空间进行建模,经简化处理后的浇注系统结构如图2 所示,包括料斗、花板、燃烧室、芯模等。发动机壳体内需浇注的空间总体积为0.09 m3,完整浇注后理论浇注药浆总质量160.3 kg。其中芯模包含下方圆柱体与上方8 个翼片,8 个翼片均匀分布在圆柱体上。花板共包含285 个直径7 mm 的花板孔,流通总面积共109.68 cm2。花板和芯模正视图如图3 所示。

图2 仿真分析中的浇注系统结构示意图Fig.2 Schematic diagram of the pouring structure in simula⁃tion analysis

图3 花板和芯模主视图Fig.3 Front view of the tubesheet and mandrel

整个结构为对称结构,为减小计算量,仿真时取整个药浆流动空间的一半进行计算。流动区域内部全部为正六面体网格,只在边界附近采用极少量的四面体网格。对花板孔附近进行网格加密,花板孔附近网格边长为1 mm,料斗内和发动机壳体内的网格边长为3 mm,总的网格数为786455。

2.2 黏度模型

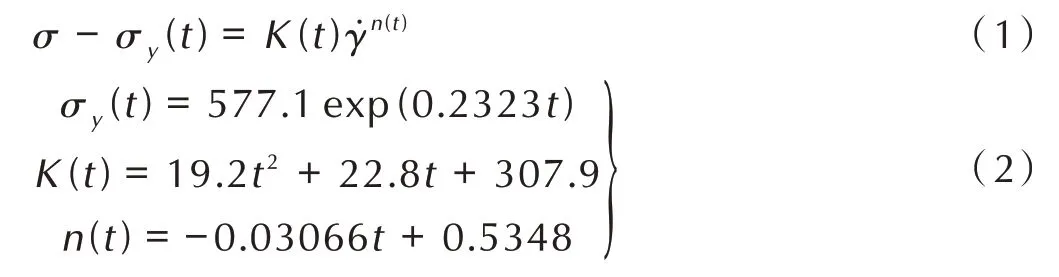

推进剂药浆为丁羟三组元推进剂。由于药浆在浇注过程中仍然在发生固化反应,导致在浇注过程中药浆的流变性能不断发生改变,黏度逐渐增加。为能够表征推进剂药浆在浇注过程中性能不断改变的特征,采用改进的Herschel-Bulkley 模型进行描述。改进后的Herschel-Bulkley 模型表达式为:

式中,σ为流体剪切应力,Pa;σy(t)为药浆不同固化时间下的屈服值,Pa;K(t)为不同固化时间下的黏度系数,Pa·s;n(t)为不同固化时间下的幂律指数,无量纲。当应力小于屈服应力时推进剂药浆类似于固体,不发生流动。为在仿真软件中实现这一方法,可设置一非常小的临界剪切速率γ̇c(γ̇c<10-2,s-1),当药浆的剪切速率小于γ̇c时推进剂黏度按照式(3)进行计算[3-4]:

按照上式计算时,当药浆的剪切速率小于临界值γ̇c时,按照公式计算出的药浆黏度远远大于正常流动时的黏度,材料类似极度黏稠的“固体”,基本处于静止状态;当剪切速率接近γ̇c时,计算结果逐渐与Her⁃schel⁃Bulkely 模 型 的 结 果 接 近;当 剪 切 速 率 超 过γ̇c时,回归Herschel⁃Bulkely 模型的正常计算方法。

本模型的表达式及参数来源等详细信息请参阅参考文献[15]。

2.3 数值模型

2.3.1 控制方程

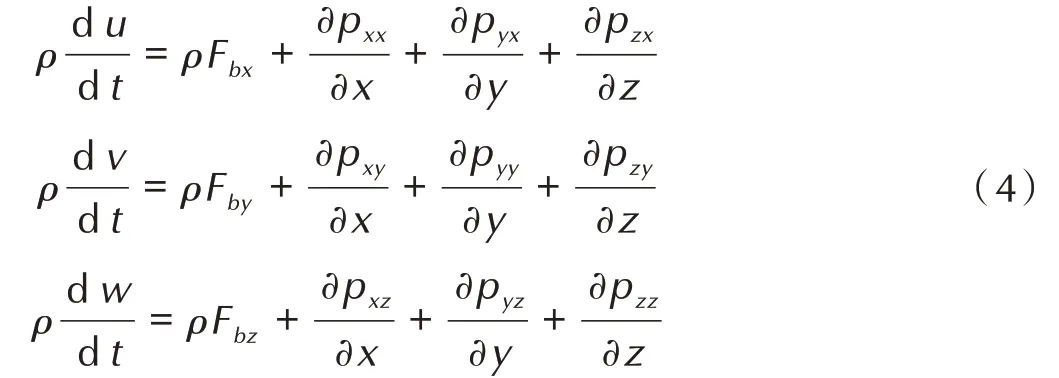

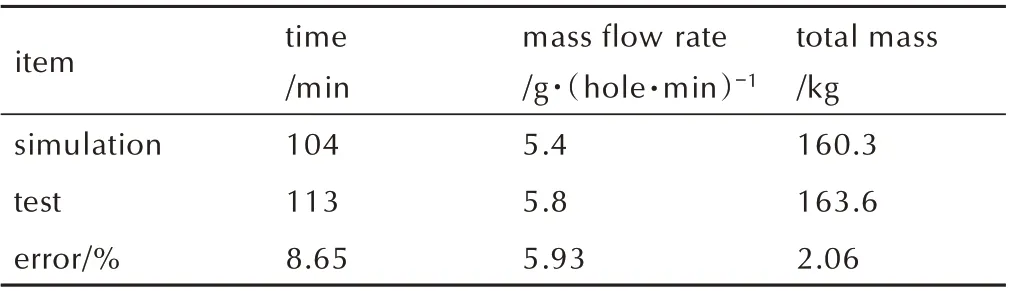

微分形式的Navier⁃Stokes 方程表达式[20]为:

式中,ρ为流体密度,kg · m-3,Fbx、Fby、Fbz分别为质量力在三个方向上的分量,N·kg-1;

2.3.2 连续性方程

连续性方程的形式[20]为:

式中,ρ为流体密度,kg · m-3;u、v、w为x、y、z三个方向的速度分量,m·s-1。

3 仿真结果分析

3.1 仿真结果的实验验证

为验证仿真分析的准确性,采用图1 所示的真空浇注系统进行了浇注实验。实验所用的发动机壳体结构、芯模、花板等与仿真模型相同,参见图2 和图3。浇注时保持药浆50 ℃恒温,环境压强87400 Pa,发动机壳体内压强900 Pa。

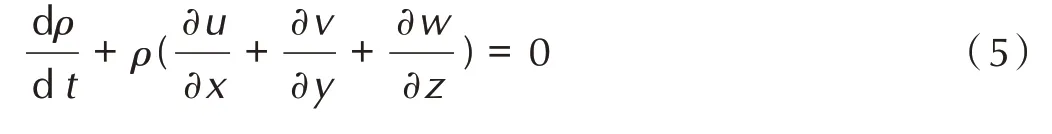

实验时采用自动称重装置对浇入药浆质量进行实时测量,同时计量浇注时间,根据浇注质量和时间可以计算得到花板孔的平均质量流率。浇注过程中药浆浇注质量和花板孔的质量流率的实验测量值和仿真分析值如图4 所示。

图4 药浆浇注总质量和平均质量流率曲线Fig.4 Curves of the total mass and average mass flow rate of slurry

图4 是浇注进发动机内的药浆总质量和每孔平均质量流率曲线的实测值与仿真值,浇注总质量采用左侧纵坐标,每孔平均质量流率采用右侧纵坐标。在浇注实验结束前10 min 时,为防止出现浇注溢出的情况,提前对浇注流量进行了控制,药浆流量逐渐减小至零,导致浇注时间相对增长,在一定程度上增加了仿真与实验的误差。

在整个浇注过程中,浇注总质量稳定增长,但增速略有放缓。一方面是因为在浇注过程中由于固化反应的进行导致药浆黏度升高,浇注速度下降;另一方面,在浇注实验中花板孔或阀门附近会因为药浆的粘滞产生一定程度的拥积,从而导致流动减缓。但整体来看,两条曲线吻合度仍然较高。

整个浇注过程中药浆的黏度缓慢增加,因此质量流率缓慢下降。仿真计算中,浇注开始后平均质量流率迅速上升至最高值,5.48 g·(hole·min)-1,之后基本匀速地缓慢下降,浇注结束后迅速降为零;实验中则是开始浇注后质量流率快速上升,约10 min 时达到最大值5.56 g·(hole·min)-1,之后缓慢下降,约100 min 时开始控制流量,质量流量开始下降,至浇注结束时降为零。

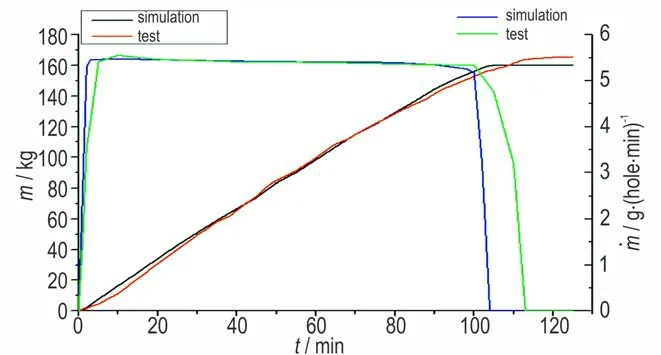

实验测量得到的药浆总浇注质量为163.6 kg,略大于仿真分析的160.3 kg,即多浇注了1.85 L 药浆。仿真模型中发动机壳体容积与实际浇注发动机容积相等,理论上浇注药浆总质量应相等,但实验后发现阀门、机口或其他位置处存在残留药浆,导致实际浇注药浆略多于理论值。表1 列出了相关数据对比值。

表1 浇注质量结果统计表Table 1 Statistical table of the pouring mass results

在表1 的三项统计结果中,浇注时间的误差相对较大,达到8.65%,而浇注平均速度和浇注总质量误差则均较小。整体来看,仿真结果与实验结果吻合度较高,仿真结果具有较高的真实性。

3.2 仿真结果分析

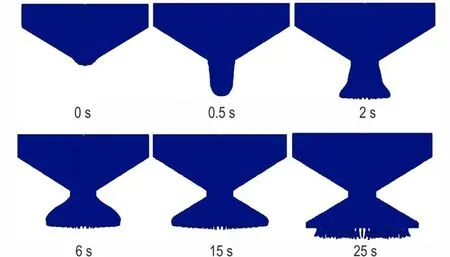

3.2.1 花板填充过程分析

图5 为药浆在花板内的填充过程。胶管阀打开后药浆向下流动,中部首先接触花板底部,之后由中间部位逐渐向周边填充。在向周围填充过程中,药浆已开始流过花板孔向发动机壳体内流动,但此时流动速度非常缓慢。当药浆充满花板时药浆被花板分割成众多细小的药条,逐渐向下流动。

图5 花板填充过程Fig.5 Filling process of the tube sheet

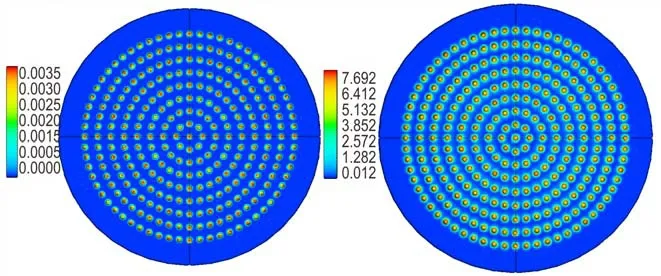

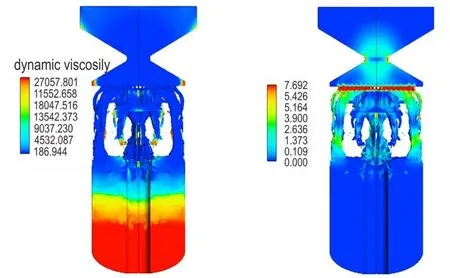

图6 为浇注过程中某时刻花板孔的流动速度和剪切速率的分布云图。花板上不同位置的孔中药浆流速和剪切速率基本相等。药浆流过花板孔时孔壁附近速度较低,但剪切速率较高;孔中心附近流速较高,但剪切速率较低。对整个浇注过程的统计结果表明,在浇注过程中花板孔中的最大剪切速率为7.692 s-1,最大流速约3.5 mm·s-1,在整个浇注过程中各孔质量平均流速为约1.4 mm·s-1。

图6 花板孔流速和剪切速率分布云图Fig.6 Clouds chart of the velocity and shear rate distribution in tube sheet

3.2.2 发动机壳体内流动分析

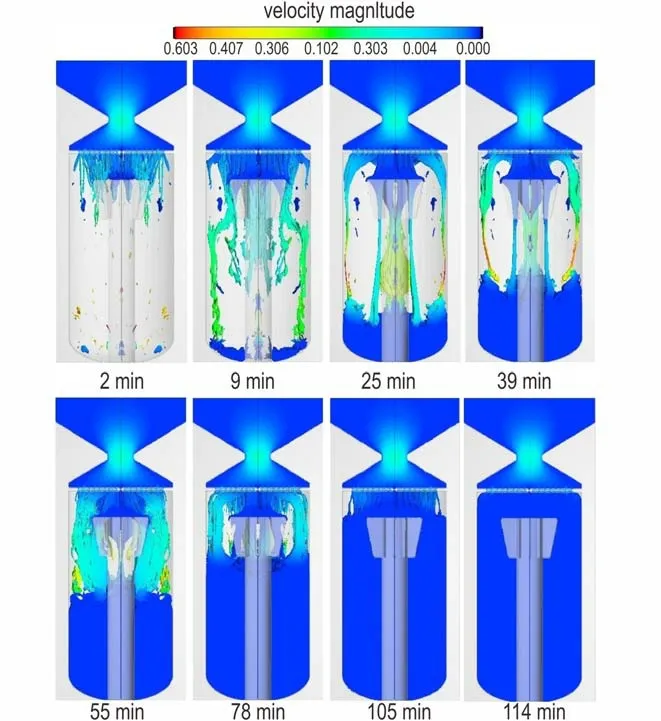

图7 为不同时刻流场的速度分布云图。在胶管阀位置由于通道较窄流速较快。花板上方中间位置附近速度比周边速度略快。经过花板孔时,由于孔径相对较小速度再次增加。

图7 不同时刻流速分布云图Fig.7 Clouds chart of the velocity at different times

经过花板后药浆被分割为细条状药条并进入发动机壳体内,芯模上方的药浆在芯模上表面汇聚后沿着翼片间的沟槽向下流动。其他方位的药浆一部分垂直下落直至药浆堆积上表面,一部分出现多个细药条汇聚至一起的汇流现象,汇流后再向下流动。少量药浆沿着发动机壳体的内壁向下流动。各处药浆会间歇性出现拉伸—径缩—断裂现象。

药浆经过花板孔并汇流后在重力作用下速度进一步增加,在到达药浆堆积表面之前达到最大流速。由于下方的药浆具有一定的支撑和阻碍作用,之后药浆流速逐渐下降。在到达堆积表面时速度已较低。药浆堆积上表面呈现凹凸不平状态,之后药浆会在重力和不断来流的冲击下缓慢的流平。

整个流动过程中最大流速出现在浇注量约为总容积的约四分之一时,最大速度约为0.6 m·s-1。之后由于药浆液面上升,药浆靠重力下降距离和时间变短,最大速度逐渐降低。

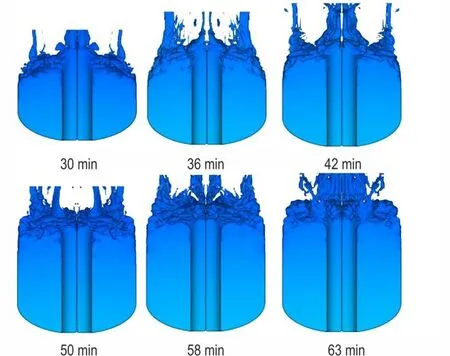

图8 为不同时刻药浆表面堆积形态。可以看到在药浆汇流后流入壳体底部并不断堆积,药浆表面呈现不规则的凹凸状态,随着药浆的堆积液面不断升高,在重力的作用下下方药浆逐渐被压实并缓慢流平,并未形成空洞、气孔等缺陷。

图8 浇注过程中药浆堆积形态Fig.8 Stacking morphology of the slurry during the pouring process

图9 为壳体内填充率约为60%时流场内黏度值和剪切速率分布云图。对比可以发现,剪切速率高的地方黏度低,反之亦然。体现出药浆显著剪切变稀现象。药浆在流经花板孔时剪切速率最高,最高值为7.692 s-1,在发动机壳体内剪切速率较低,局部流动的地方略大。

由图9 可以看到,在花板的边缘处和发动机底部的药浆计算黏度非常高,这是由于数值模型中药浆屈服值的算法是以临界剪切速率作为判断准则,当剪切速率小于该阈值将用式(1)~式(3)计算,使其黏度大幅升高,以模拟药浆的屈服性。

图9 填充率60%时黏度和剪切速率分布云图Fig.9 The viscosity and shear rate distributions when the fill⁃ing rate was 60%

3.2.3 药柱结构完整性检测

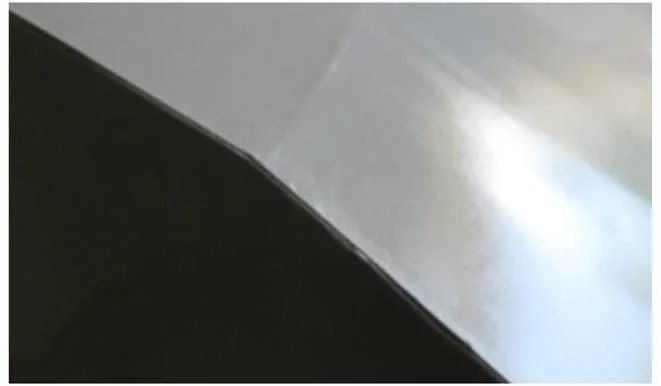

实验结束后等待药浆完全固化后对药柱进行脱模,并对局部进行切割和解剖,局部显示如图10 所示。经切割解剖和扫描检查,浇注后的药柱表面光滑,内部质密,未发现孔洞和气泡,与仿真结果一致。

图10 药柱局部剖面图Fig.10 Cross section of the solid propellant

4 结论

(1)药浆浇注时间仿真分析结果与实测结果误差为8.65%,浇注过程的药浆质量流率误差为5.93%,药浆浇注总质量误差为2.06%,证明仿真结果真实可靠,通过仿真可以研究浇注过程中任意时刻的流场结构,为改善浇注工艺提供了一种有效方法。

(2)浇注过程中药浆黏度逐渐增加,药浆流动速度逐渐下降,药浆的质量流率缓慢下降,整个浇注过程平均流率为5.40 g·(hole·min)-1;浇注过程中花板孔中最大剪切速率为7.92 s-1,最大流速约3.5 mm·s-1,各孔质量平均流速为1.4 mm·s-1。

(3)浇注过程中药浆堆积表面凹凸不平,流动中局部出现多个细药条汇流现象和间歇性拉伸⁃径缩⁃断裂现象,在重力作用下药浆会逐渐压实、流平,不会出现孔洞和气泡。