云南建水紫陶泥料配比与工艺性质对比研究

2020-08-08毛显丽易中周翟凤瑞徐荣洪

毛显丽,易中周,翟凤瑞,徐荣洪

(红河学院,云南蒙自 661199)

一 引言

云南建水紫陶是采用建水境内特有的五种泥土,按一定比例配兑成泥料来制作的。建水陶土均属于天然矿物,因不同矿层的成矿条件不同,矿藏地泥料成分也有略微差异,而泥料成分的差异也直接影响制陶工艺和陶器品质。早期建水紫陶泥料配制全凭经验且密不外传,由于建水制陶企业规模都较小,缺乏分析测试设备及独立的实验室,且红河州无掌握系统测试技能的技师,无法对原料进行深入研究,从而较难解决建水紫陶的造型局限、粘接易裂、烧成后气泡多等问题。本文从建水紫陶陶土化学成分分析、烧成内在原因等切入,探讨泥料成分配比与制陶工艺、紫陶品质直接的关系。

二 实验

(一)实验原料

1.原料化学成分分析

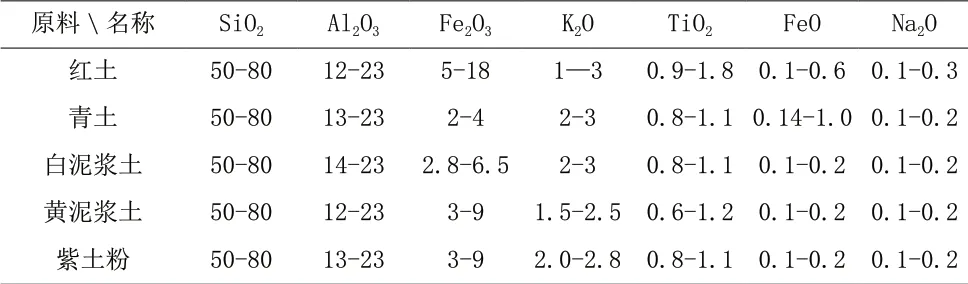

紫陶泥料的化学成分直接影响陶坯的成型、干燥、烧结、呈色等工艺过程和工艺特点,以及成品的工艺性质和应用领域。紫陶的五种原料均产于建水本土,土质细腻柔软属软质粘土品质相对稳定、存储量丰富,五种陶土原料的成分见表1所示,从表1可以看出不同的陶土成分都是SiO2、Al2O3、Fe2O3、K2O、TiO2、FeO、Na2O,只是每种成分没有相对确切的数据。

表1 原料主要化学组分含量(%)

2.泥料制备

建水紫陶陶土一般采集地表以下,原料放室内自然风干,为保证原料保持最佳状态,采回来的陶土不能迎风、雨淋、风化,以免矿物质流失及掺加杂质。待陶土彻底晾干后,将陶土敲碎,再制成粉状。按制陶要求的配比将相应的五种陶土原料放置缸内浸泡、搅拌成浆,用200-300目网筛过滤、搅拌、浸泡,如此反复4-5次,泥浆已成最细腻状态,最后沉淀,除去上面一层水分,把剩下泥浆倒入装有棉布的石膏缸里,除水晾晒,即可成最初的紫陶泥料。

泥料制成后,需在炼泥机里反复搅压,挤压空气压缩泥料的密度,使泥料含水分均匀。这样炼好的泥就可以密封存放了,目的是陈腐泥料,进一步使泥分解发酵,除去暴性。故新泥与陈泥手感不一样,陈泥更为细腻温润有黏性。同时对于泥料的储存空间也有严格的要求,需储存仓库密封,仓库下层有水,上有木地板相隔,泥料存放在木板上,保持整个空间的湿度,使泥持续分解发酵,陈腐时间不少于3个月。

(二)实验方法

1.样品制作

根据建水紫陶传统制泥工艺,将红土、青土、黄泥浆土、白泥浆土、紫土粉五种泥料按以下比例配比:泥料配比1时,其中:红土占45%、青土占25%、黄泥浆土占20%、白泥浆土占10%、紫土粉不超5%;泥料配比2时,其中红土占30%、青土占%25、黄泥浆土25%、白泥浆土15%、紫土粉不超5%;泥料配比3时,其中青土占40%、白泥浆土30%、含硅土(硅砂)20%、再加熟料(陶粉)10%的比例进行坯料配制,采用湿法成型,将其制成长度100mm、宽度50mm、厚度10mm的长方形坯片,每一组配比制作2个坯片样品。

2.样品干燥

将制作好的坯片样品放在室温环境下阴干,时间7天,室内温度18~26℃,坯片样品基本干燥。3.烧成实验

将完全晾干的坯片放置于电窑中烧结,烧成气氛为氧化气氛,烧结温度1150℃,烧窑程序为烘烤、升温、高温烧制、自然降温等四个阶段,达到最高温1150℃后保温30min,切断电源,在封闭状态下自然降温24小时,烧结完成。待温度降至100℃—150℃时,可出窑取出样品。具体烧结制度曲线如图1所示。

图1 烧结制度曲线

三 结果分析和讨论

(一)不同原料配比的泥料工艺性能

根据建水紫陶原料的化学成分,分为三种泥料配比:泥料配比1时,其中:红土占45%、青土占25%、黄泥浆土占20%、白泥浆土占10%、紫土粉不超5%;泥料配比2时,其红土占30%、青土占%25、黄泥浆土25%、白泥浆土15%、紫土粉不超5%;泥料配比3时,其青土占40%、白泥浆土30%、含硅土(硅砂)20%,再加熟料(陶粉)10%。

1.泥料的可塑性与工艺性

不同配比的泥料所含化学元素及比例也不同,对泥料加工工艺和烧成质量有实质性的影响。在建水紫陶原料中,红土含较高的Fe2O3,是建水紫陶窑变显色的本质因素。白泥浆土含量相对高一点的Al2O3,能够为泥料提高可塑性,有助于成型工艺加工。通过实验表明,对三种不同配兑比例的泥料进行加工制作:

(1)三种泥料拉坯成型后,泥料配比1适宜做中小件产品;泥料配比2的白泥浆土和青土的比例提高,含较高的Al2O3,骨架作用较好,可以制作大件的紫陶产品;泥料配比3以青土和白泥浆土为主,加以硅土和熟料,铝、硅的增加易于成型且降低收缩,适宜做底部面积较大特殊器型。

(2)三种泥料制成的陶坯体的细腻度、刻填的流畅度和贴合度无明显区别。

(3)在1120 ℃~1180 ℃同种气氛(还原焰、氧化焰或中性焰)下烧制效果的影响。泥料配比1含铁高,降低了烧成温度,在1150 ℃~1160 ℃间,呈色羊肝色或黑色;泥料配比2含铝较高,烧结温度较高,最高可达1200 ℃以上;泥料配方3含铝含硅高,但由于是烧制特殊产品,故烧成温度在正常范围。

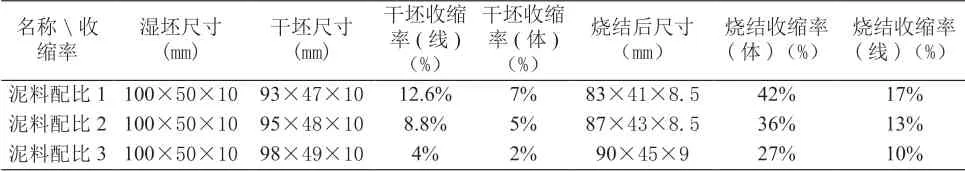

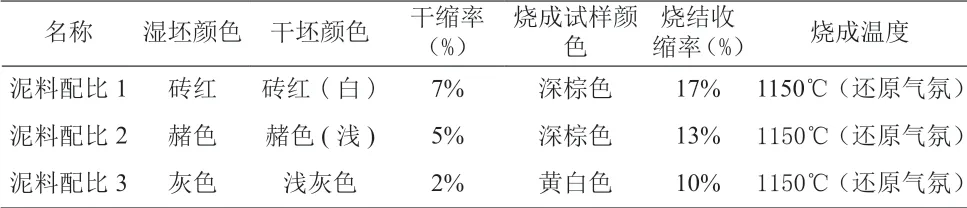

2.干燥收缩率和烧成收缩

一般来说,建水紫陶产品以拉坯成型的圆型器为主,器型呈曲线圆滑的过渡,在水分蒸发泥坯干燥时,收缩率较小,不同泥料配比的坯体干燥收缩差距不明显。

关于烧成收缩,采用湿法形成工艺制作成紫陶坯片,分析三种原料的不同配比对建水紫陶坯片烧结性能的影响。结果表明,随着红土比例的增加,青土比例的减少,烧结的建水紫陶坯片的烧失率、吸水率依次减小,而收缩率增大。在五种原料的基础上添加熟土、瓷粉和硅砂组成混合泥料后,烧结的建水紫陶坯片的收缩率更小,不易变形。泥料配比1含铁高,降低了烧成温度,烧成温度在1150 ℃~1160 ℃间,烧成收缩率大,15%~20%;泥料配方2含铁较高,烧成收缩率较大,为10%~15%,泥料配比3含铝高,降低了烧成收缩铝,烧成收缩率8%~10%。在建水紫陶中常用收缩率为线收缩,主要看器型的外在大小。

表3 不同配比坯料的收缩率

表4 不同配比坯料的常用收缩率(线)

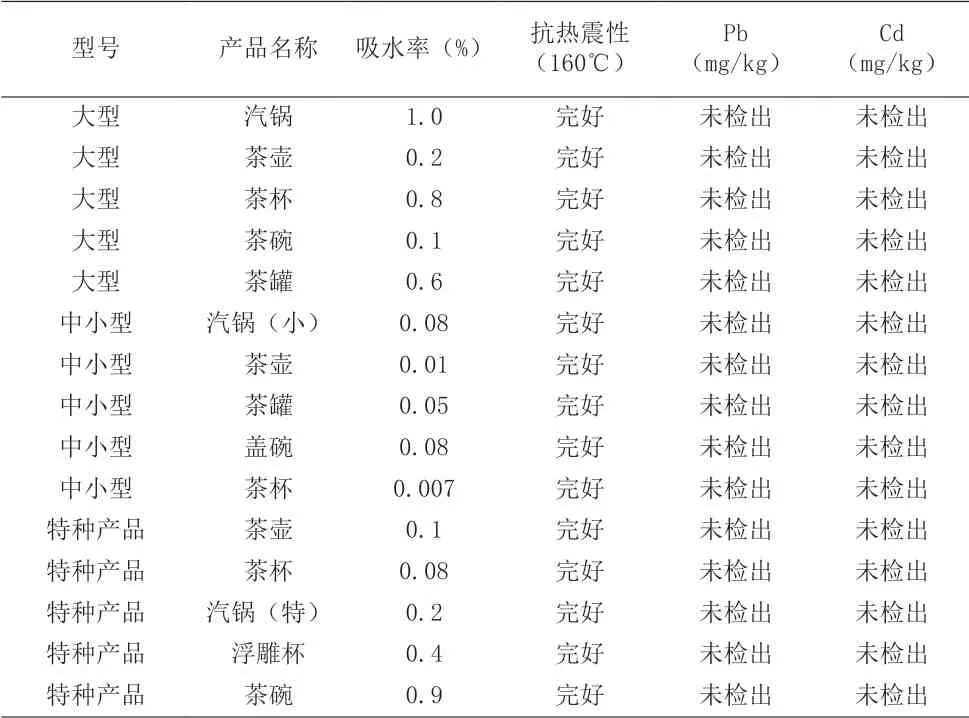

(二)不同泥料配比下的建水紫陶产品的稳定性

表5为建水紫陶产品参数检测结果。由表5可以看出,建水紫陶产品的型号和用途有着不同的泥料配方,通过用三种配方制作烧成大型号、中小型号和特种型号的紫陶产品进行吸水率、抗热震性及铅、镉溶出量的检测,结果表明:

(1)吸水率都小于等于5.0%。其中小型泥料配比紫陶产品的吸水率最小且都在0.08%以下,特种泥料配比的吸水率最小,大型泥料配比的紫陶产品的吸水率相对高,但不超过1%;

(2)抗热震性。小型产品在180 ℃~0 ℃水中热交换一次不裂,中、大、特型产品在160 ℃~20 ℃水中热交换一次不裂。

(3)Pb和Cd溶出量均未检出,故Pb≤0.5(mg/kg),Cd≤0.5(mg/kg)。

从化学元素溶出量的角度,说明建水陶土烧制的建水紫陶产品对人体健康是安全的。

表5 建水紫陶产品参数检测结果

四 结论

一是建水紫陶原料的红土占45%、青土占25%、黄泥浆土占20%、白泥浆土占10%、紫土粉不超5%,适宜烧制中小件炻器,烧成温度1150 ℃~1160 ℃,烧成收缩率15%-20%;吸水率小于0.1%;二是建水紫陶原料的红土占30%、青土占%25、黄泥浆土25%、白泥浆土15%、紫土粉不超5%,适宜烧制大件炻器,烧成收缩率15%~10%,吸水率在1.0%至0.1%之间;三是建水紫陶原料的青土占40%、白泥浆土30%、含硅土(硅砂)30%,再加熟料(陶粉)10%,适宜烧制特殊器物,如大盘子、异形产品等,烧结温度高,该配比降低收缩,烧成收缩率8%~10%,容易成型且不易变形。

综观所述,根据不同的产品要求,可以通过调整陶土原料的比例以达到最佳的性能。目前对云南建水紫陶泥料的研究正处于发展阶段,而建水紫陶泥料化学成分与其特有的制作工艺有必然联系。围绕泥料不同配兑比例的化学成分、物相组成,对制坯、刻填、烧成等工艺性能影响的研究,无论是在广度还是深度上都相当有限。由于建水紫陶陶土分布面积较广,不同地点采集的陶土化学成分也有一定的差异,而不同比例配兑后用现代分析测试方法进行系统分析甚少。因此,需要对建水紫陶泥料成分及烧结样品内部结构等进行更深入更系统的研究,从中筛选出更为详尽的合适制作不同规格与不同用途的泥料,通过调整五种陶土原料的配兑比例优化组合,以达到最佳的紫陶产品性能。