火电企业CO2排放在线监测系统的研发应用

2020-08-07李峥辉卢伟业庞晓坤李运泉白凯杰李越胜卢志民姚顺春

李峥辉,卢伟业,庞晓坤,李运泉,白凯杰,李越胜,卢志民,姚顺春

(1.华南理工大学 电力学院,广东 广州 510640;2.广东省能源高效低污染转化与工程技术研究中心,广东 广州 510640;3.广东省特种设备检测研究院顺德检测院,广东 佛山 528300;4.佛山市顺德五沙热电有限公司,广东 佛山 528000)

0 引 言

CO2等温室气体大量排放造成的全球气候变化是21世纪以来人类面临的最严峻挑战之一[1],世界各国对控制和减少碳排放已达成一致的共识。为了积极应对全球气候变化,实现经济发展与温室气体减排双赢的目标,以碳排放权为主导的碳交易市场已成为温室气体减排和低碳创新发展的重要经济手段。我国作为世界上第一大温室气体排放国[2],积极承担节能减排、绿色发展的大国责任,已提出了多项减排承诺,并在2017年启动了全国统一的碳交易市场[3]。碳交易机制高效运行的重要基础是客观、准确、具有公信力的碳排放数据。目前,国际认可的燃煤排放CO2量化方法可分为碳平衡法、排放因子法和直接监测法[4]。其中,碳平衡法的计量需要较完善的基础生产计录,而目前我国企业的统计基础尚较难完全满足要求。排放因子法由于计算简单、权威性高且应用广泛,而被我国相关的温室气体清单编制指南、温室气体排放核算方法与报告指南采用[5],但存在准确度不高、数据收集方法效率较低、时效性严重滞后等问题[6-7]。直接监测法因计量简便、数据收集高效以及人为干扰少等优点受到青睐,欧美等发达国家都将基于温室气体排放源监测的能力建设作为温室气体监管能力的核心工作,如美国环境保护署在2007年要求[8],在役25 MW以上的燃煤电厂和包括25 MW以下的新建燃煤电厂都必须安装连续排放在线监测系统(CEMS),实现对SO2、NOx和CO2气体排放的在线监测。近年来,碳排放在线监测技术的应用在我国也日趋重视。2018年4月,国家发改委气候司发布了《关于委托中国电力企业联合会开展发电行业碳排放交易相关工作的函》,其中明确提出“开展烟气排放连续监测系统(CEMS)在碳排放监测领域的应用研究”。

碳排放在线监测的可靠性和准确性是决定其在温室气体排放源监测能力建设中所处地位的关键所在。国内外学者对碳排放在线监测及其应用做了相关研究,Schivley等[9]以CEMS系统碳排放监测数据为依据,计算了2001—2017年美国电力部门在不同时间(年度、季度、月度)和不同地区的碳排放强度。Ackerman等[10]基于环保排放数据库和发电资源数据库,对比了多个电厂核算和直接监测2种方法所得碳排放结果,2种方法所得结果平均绝对误差约17%。Quick等[11]对比分析了210座燃煤电厂核算数据和CEMS监测结果,由于流量监测的不确定性较大,导致CEMS监测结果的准确度小于核查方法。Bryant等[12]以天然气燃烧器为研究对象,对比了排放因子法和在线监测法,结果表明计算法的不确定性低于±1%,而直接监测法的不确定性约为±4%,二者的相对差异在测量不确定度范围内。林玥廷等[13]提出了一种燃煤电厂碳排放在线监测和管理系统的设计方案,但未现场应用。也有学者利用便携式设备进行碳排放研究,张海滨等[14]利用Testo350加强型烟气分析仪和HyGroPalm 22型温湿度仪,对某热电联产企业二氧化碳排放情况进行12 d的间断式监测(每天不同时间段内测定6组数据),并基于质量比法、时间比法、负荷法3种量化方法,对监测结果进行量化,同时将IPCC排放因子法的碳排放计量结果与量化前后的监测结果进行了对比。结果表明:IPCC排放因子法的计算结果偏大,而基于负荷法的量化结果由于考虑了负荷因素,其量化结果更为可靠。段志洁等[15]在已有CEMS系统基础上加装CO2监测模块,对比了碳平衡法、排放因子法和在线监测法的碳排放计量结果。结果表明:CEMS的计量结果大于基于排放因子法核算结果,但由于采样点安装位置、设备运行故障以及系统设计缺陷等原因,造成在线监测结果波动较大,稳定性较差。

综上所述,国外温室气体排放源监测能力较强,碳排放监测体系也较为完善,但国内碳排放在线监测技术研究和实际工程应用较少。虽然少部分学者对比了在线监测方法和其他方法的碳排放计量结果,但由于案例较少、试验时间较短、对比结果不一致,尚难以给出客观评价。国家发改委于2017年12月出台了《全国碳排放权交易市场建设方案(发电行业)》,指出:在发电行业(含热电联产)率先启动全国碳排放交易体系。可见,发电和热力供应不仅是我国温室气体排放大户,同时也是实施碳减排的重要控制领域之一。因此,为了发展一种可靠准确的发电企业碳排放在线监测技术和系统,本文通过分析总结发电厂碳排放计量方法,以现场应用的准确性和稳定性为目标,研发了火力发电企业CO2排放在线监测系统,并在某热电联产企业进行应用示范,期望为加强企业碳排放数据监测、管理和低碳生产水平评估,以及为全国碳排放权交易提供有力的数据支撑和技术支持。

1 直接监测碳排放计量原理

根据《中国发电企业温室气体排放核算方法与报告指南(试行)》规定,发电企业的温室气体核算和报告范围包括:化石燃料燃烧产生的CO2排放、脱硫过程的CO2排放、企业净购入使用电力产生的CO2排放。通过在机组尾部烟道处安装在线监测系统,获得的直接监测碳排放包括化石燃料燃烧产生的CO2排放和脱硫过程的CO2排放。其碳排放量计量主要通过监测尾部烟道CO2体积分数、烟气流量(单位时间内流过的体积)、烟气温度、烟气压力、烟气含湿量来计算总的碳排放率和排放量,其计算公式为

(1)

式中,M为碳排放速率,kg/h;Pct为烟气压力,Pa;VS为烟气体积流量,Nm3/h;φ为烟气湿度,%;R为标准摩尔气体常数,8.314 J/(mol·K);T为烟气温度,℃;C(CO2)为烟气中CO2体积分数,%。

外购电力碳排放量为

E=AD·EF

(2)

式中,E为外购电力排放,t;AD为企业外购入电量,MWh;EF为供电排放因子,t/MWh(以CO2计,下同)。

企业总碳排放量计算公式为

(3)

式中,G为总碳排放量,t;ti为第i个时间段;Ei为第i个时间段内的外购电力排放,t。

2 系统设计与研发

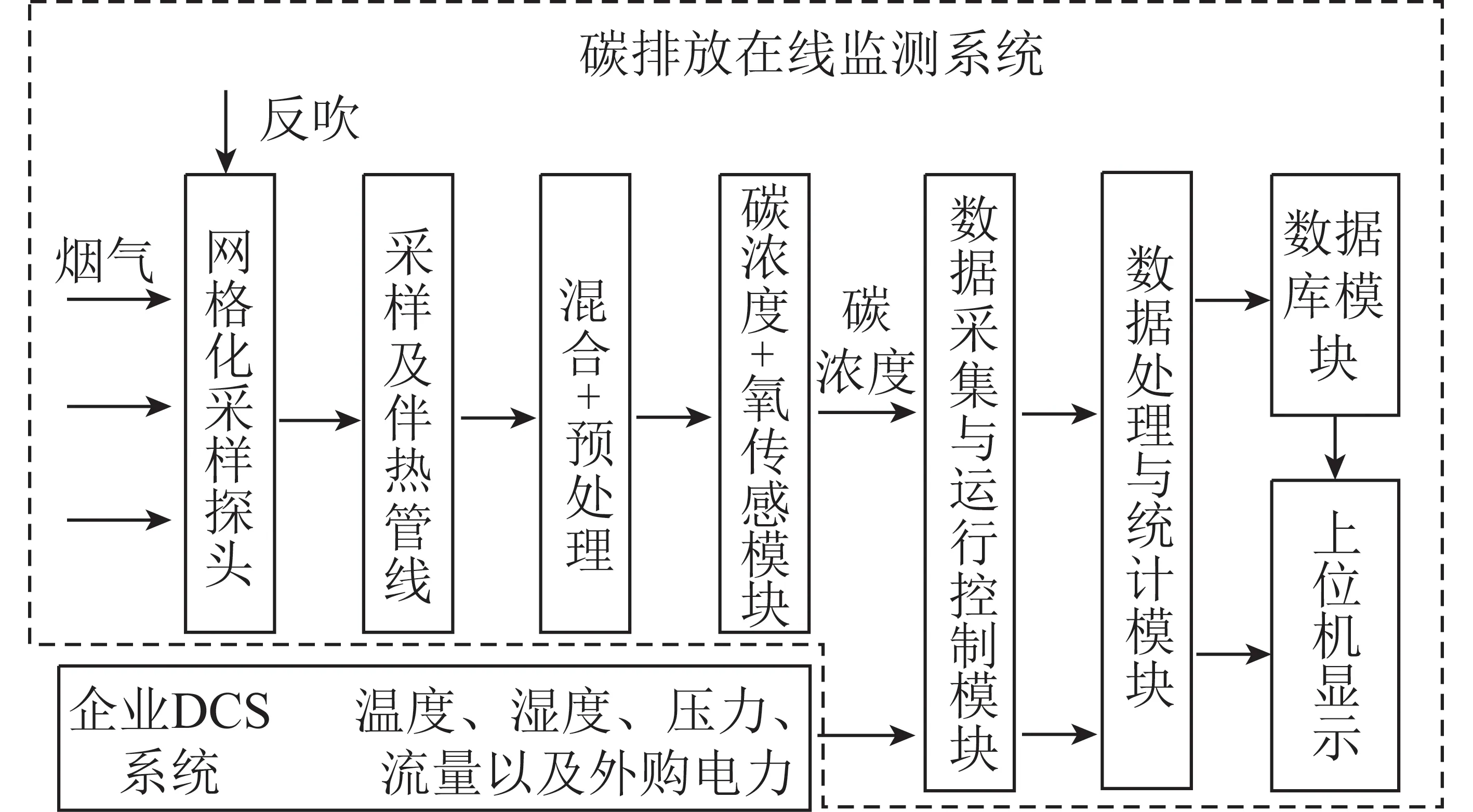

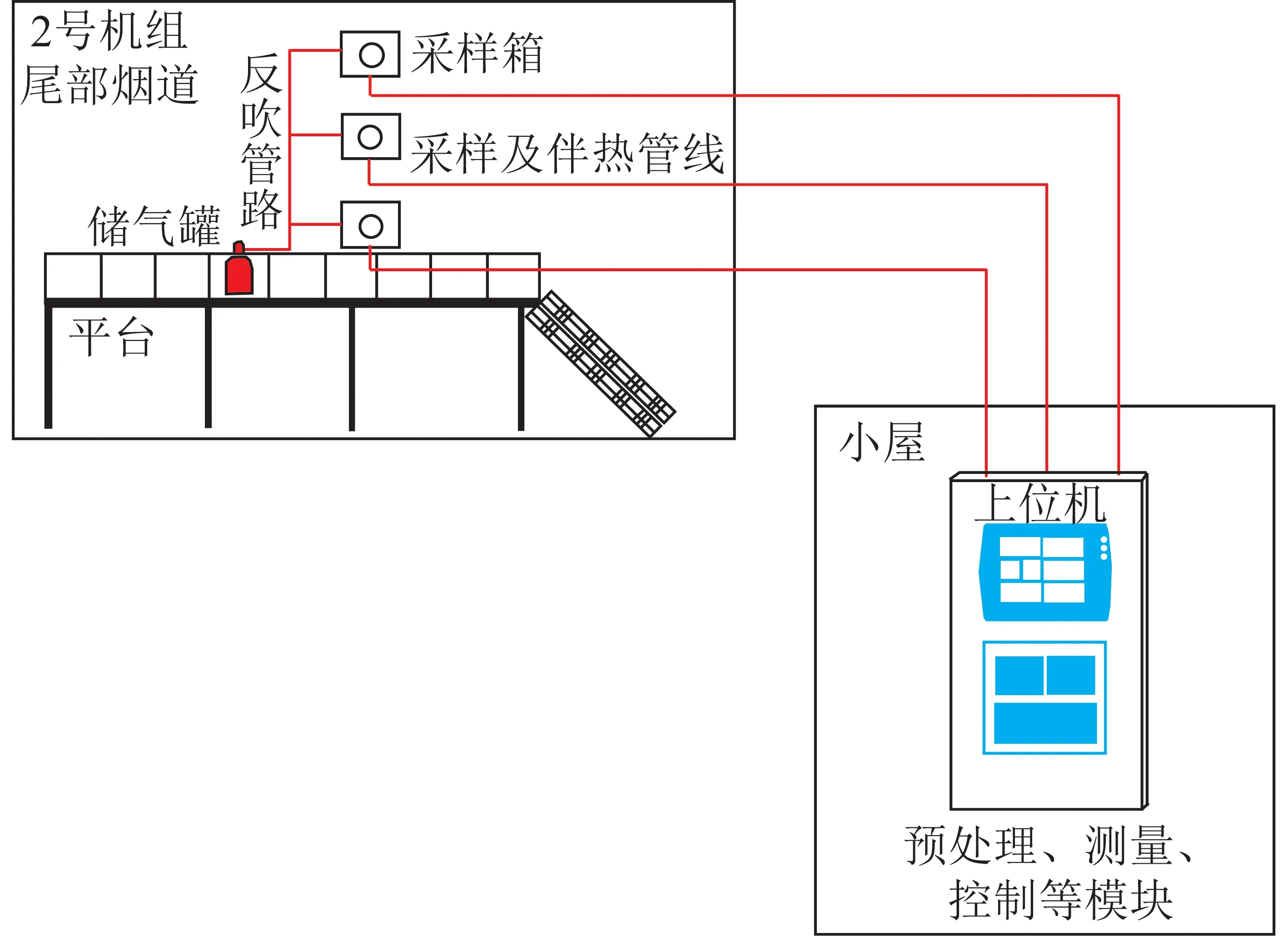

由于烟道内部烟气温度、湿度、粉尘以及振动等环境条件影响,激光原位测量方式仍存在稳定性差、可靠性低等问题。因此,本系统采用烟气取样、预处理、再测量方式[16-17],主要由烟气取样模块、预处理模块、浓度检测模块、数据采集与运行控制模块、数据处理与统计模块、数据库、上位机等部分组成,其组成和现场安装示意分别如图1和图2所示。

图1 系统组成示意Fig.1 Schematic diagram of system

图2 系统现场安装示意Fig.2 Installation diagram of system

2.1 烟气取样模块

利用便携式烟气分析仪,并基于网格法测量原理,对该处烟道截面的CO2浓度分布以及差压分布进行测量。试验时间内,锅炉负荷保持基本稳定,负荷最大值为213 MW,最小值为204 MW,平均为210 MW,负荷波动在±3%。结果表明:该处烟道截面的CO2浓度最大值为13.29%,最小值为12.26%,平均值为12.63%,相对标准偏差为1.8%;截面速度最大值为16.90 m/s,最小值为10.99 m/s,平均值为13.81 m/s,相对标准偏差为12.35%。从试验结果得出,该尾部烟道截面CO2浓度分布比较均匀,但该截面处速度分布存在一定的不均匀性,速度相对标准偏差小于15%。考虑到系统成本,烟气流速采用环保CEMS监测数据(该数据为国家环保监测认可的流量数据)。此外,本系统设置3路伸入不同长度的取样探头(1、2、3 m),获得不同空间位置的烟气,通过充分混合来表征该处烟道截面CO2浓度真实值。

2.2 浓度检测模块

为充分保证该系统连续、稳定可靠运行,浓度检测模块选用MODEL1080烟气分析仪,以测量CO2浓度为主,同步测量CO和O2浓度。CO2和CO浓度测量选用已应用较为成熟NDIR分析方法,连续测定烟气中CO2和CO浓度。O2浓度测量基于电化学原理连续获得烟气中O2浓度。烟气分析仪主要性能指标:浓度测量线性误差≤±1%F.S(F.S.:满量程)。根据《报告指南》相关内容,该系统仅取CO2排放监测浓度参与实际的碳排放量计算。

2.3 其他模块

数据采集与运行控制模块控制系统正常运行,完成烟气取样、浓度测量以及系统反吹,并实现烟气CO2/O2浓度,温度、湿度、压力、烟气流量、机组发电功率、外购电力等数据的采集。数据处理与统计模块对采集到的数据进行计算处理,获得总碳排放量、碳排放速率、外购电力碳排放、单位发电碳排放等主要参数,并以分钟、小时、天、月、季度等时间序列对碳排放量进行计算和统计,并将最终计算与统计结果存储入数据库,并由上位机在线显示。

3 系统应用

3.1 碳排放在线监测结果

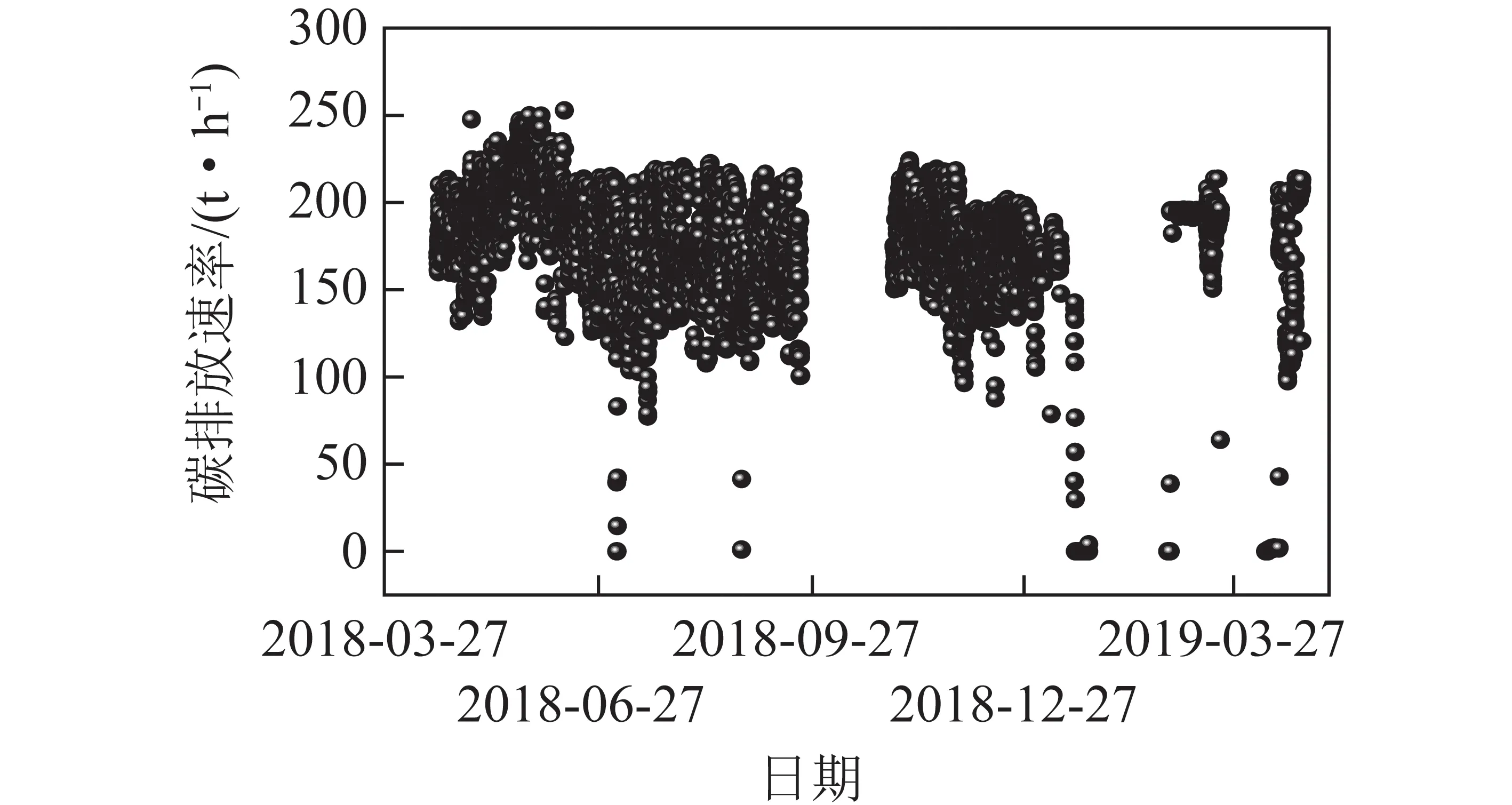

本系统已在广东某320 MW热电联产企业2号机组安装并正常运行。系统正常运行后,该企业的碳排放速率变化(以小时为单位)如图3所示。可知2018年度该企业每小时碳排放量在100~250 t。图3部分数据缺失,原因是前期系统安装、调试和机组运行过程中的计划性停机。此外,图中异常点,即排放量接近于0的点是由于系统运行维护所致。

图3 碳排放速率Fig.3 Carbon emission rate

分钟、小时、天、月以及季度(2018年)的碳排放量统计如图4所示,仅保留机组正常运行的碳排放数据。由图4可知,在查询时间内该企业2号机组每分钟碳排放量为2.5 t左右;每小时碳排放量在170~250 t;每天碳排放量3 500~5 400 t;每月碳排放量11万~16万t;第2、3、4季度排放量分别为34.30万t、32.41万t和26.42万t,总排放量为93.13万t。由于该企业是热电联产企业,锅炉产生的蒸汽对汽轮发电机做功,而做过功的蒸汽用来对外供热,故锅炉的热负荷包含供电和供热2部分。在尾部烟道处监测的碳排放包含发电排放和供热排放2部分,而企业分布式控制系统(distributed control system,DCS)中仅对发电负荷进行在线监测。因此,本系统未对单位发电碳排放进行在线计算和统计。

3.2 碳排放数据分析讨论

3.2.1分析方法

目前,电力行业的碳排放核查采用排放因子法计算企业年度碳排放结果。为了进一步分析直接监测碳排放与核算碳排放结果之间的差异,本文对比了直接监测碳排放和核算碳排放的结果。直接监测碳排放时效性高,能够得到小时、甚至分钟的碳排放,对企业的低碳生产运行调整具有重要的指导意义。然而本系统所装位置位于尾部烟道处,故监测的碳排放是锅炉燃烧产生的CO2排放和脱硫过程产生的CO2排放总和,其随锅炉运行状态变化规律还需进一步分析。因此,本文分别分析了直接监测碳排放与锅炉产出能量的关系、单位产品碳排放与锅炉效率的关系。其中核算碳排放、锅炉产出能量(发电+供热)、单位产品碳排放以及锅炉效率的计算公式为

AE=∑(ADc,j,lqc,j,lEFc,j,l×10-6),

(4)

式中,AE为燃煤CO2排放量,t;ADc,j,l为燃煤使用量,t;qc,j,l为燃煤低位发热量,MJ/t;EFc,j,l为燃煤单位热值排放因子,g/MJ(以CO2计,下同);j为企业蒸汽或者不同的机组/锅炉,与排放范围识别结果有关;l为燃煤种类。

Etotal=EG+EH,

(5)

式中,Etotal为锅炉产出能量,kWh;EG为锅炉发电量,kWh;EH为锅炉供热量,kWh。

(6)

图4 小时、天、月和季度的碳排放统计Fig.4 The statistical results of carbon emission in hour,day,month,quarter

式中,m′为单位产品碳排放,t/kWh;M′为直接监测碳排放,t/d;EPS+H为供电量和供热量之和,kWh。

η=Etotal/(MCqc,j,l),

(7)

式中,η为锅炉效率,%;MC为机组用煤量,t。

3.2.2结果分析与讨论

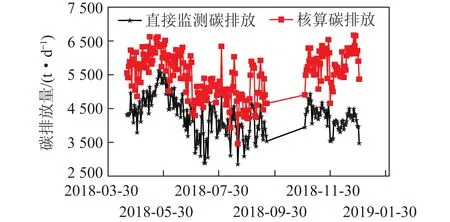

根据《广东省企业(单位)二氧化碳排放信息报告指南(2018年修订)》标准规定,结合企业提供的用煤种类、用煤量、低位发热值等生产数据,选定燃煤排放因子为95.7 g/MJ,基于排放因子法,核算该企业2018年的碳排放量。直接监测碳排放与核算碳排放对比结果如图5所示。

图5 直接监测法和核算法每天的碳排放结果Fig.5 Daily carbon emissions results of direct monitoring and accounting

由图5可知,直接监测碳排放结果和核算碳排放结果变化趋势大致相同,但每天直接监测碳排放比核算碳排放少5%~30%,即每天少500~1 500 t。二者相差的主要原因有:① 该企业锅炉运行生产采用煤种掺烧技术(印尼煤和神华煤),其中印尼煤属于褐煤,神华煤属于烟煤。核算碳排放时,选择烟煤对应的排放因子95.7 g/MJ,而事实上褐煤对应排放因子为102.67 g/MJ,比选用的排放因子值高7.28%。因此,不同掺烧比例对碳排放量有较大影响。② 排放因子数据来源于《IPCC国家温室气体清单指南》或《省级温室气体清单编制指南》的缺省值,并不是实际生产运行所用煤种的实测值。研究表明:采用不同官方发布的活动数据和排放因子,核算的碳排放数据差异可达40%[18]。可见排放因子本身就存在一定的不确定性。③ 核算法采用碳氧化率取自指南中的缺省值98%,但实际运行中,锅炉运行状态不断变化,其效率也变化。因此,碳氧化率难以保持在98%,尤其锅炉效率较低时,碳氧化率可能低于98%,造成实际碳排放量小于核算的碳排放量。

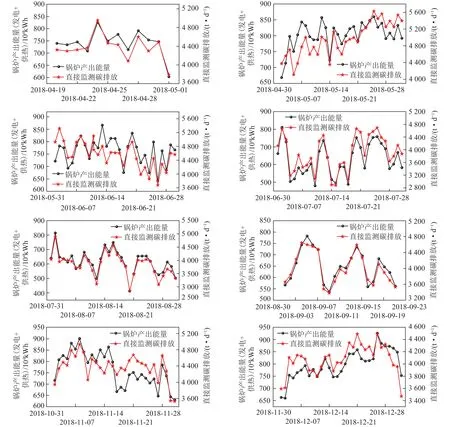

利用企业提供的用煤量、煤低位发热量、供电量和供热量等生产数据,分别计算锅炉产出能量、锅炉效率、单位产品碳排放。直接监测碳排放和锅炉产出能量的变化关系如图6所示。

由图6可知,直接监测碳排放与锅炉产出能量的变化趋势基本一致。对直接监测碳排放和锅炉产出能量进行线性拟合,如图7所示。可知,拟合的R2=0.64,显示直接监测碳排放与锅炉产出能量之间存在正相关关系。本系统在尾部烟道获得的直接监测碳排放结果是锅炉燃烧产生的CO2排放和脱硫过程的CO2排放的总和。但其与锅炉产出能量的线性拟合R2值仍能达到0.64。表明该直接监测碳排放结果能直接反映锅炉产出能量的变化情况,为企业结合锅炉运行参数进行低碳生产运行调整提供指导。

图6 直接监测碳排放与锅炉产出能量(发电+供热)之间的关系Fig.6 Relationship between boiler output energy(generation + heating) and direct monitoring of carbon emissions

图7 直接监测碳排放与锅炉产出能量的线性拟合Fig.7 A linear fit between boiler output energy and direct monitoring of carbon emissions

对计算得到的单位产品碳排放和锅炉效率进行线性拟合,如图8所示。可知单位产品碳排放与锅炉效率之间存在负相关关系,其线性拟合R2=0.65。单位产品碳排放的变化能在一定程度反映锅炉效率变化情况,即单位产品监测碳排放低,则锅炉效率较高。企业运行人员可根据单位产品碳排放数据反馈,调节锅炉运行参数,而调整后锅炉的环保高效运行状态可由单位产品碳排放来评估。由于数据限制,本文仅对比了每天单位产品碳排放和锅炉效率的变化关系,然而锅炉的运行工况复杂变化,锅炉效率因工况的变化不断变化,每天单位产品碳排放数据难以准确、及时反映锅炉运行变化情况,需进一步细化到小时、甚至分钟的单位产品碳排放数据来分析其与同时刻锅炉效率之间的关联性。

图8 单位产品碳排放与锅炉效率的线性拟合Fig.8 A linear fit between carbon emissions per unit product and boiler efficiency

综上,每天直接监测碳排放比核算碳排放少5%~30%,即每天少500~1 500 t。同时,直接监测碳排放和锅炉产出能量之间存在正相关关系,两者的变化趋势基本一致,其能反映锅炉的运行状态变化。此外,每天的单位产品碳排放与锅炉效率存在负相关关系,能在一定程度上反映锅炉效率的变化情况。但由于运行工况复杂变化,以天为单位产品碳排结果的时效性难以保证,无法准确、及时反映与锅炉效率的变化情况。需结合其他因素,进一步分析小时或分钟的单位产品碳排放与锅炉效率之间的变化关系。由此,运行人员可利用直接监测碳排放数据,结合上述关系,有效指导优化锅炉燃烧运行参数,在保证锅炉效率的同时,有效降低碳排放,从而实现锅炉低碳、环保的高效运行。

4 结 论

1)直接监测碳排放与核算碳排放的结果对比显示,两者计量的碳排放变化趋势大致相同,但每天直接监测碳排放比核算碳排放少5%~30%,即每天少500~1 500 t。造成这一现象可能的原因有不同煤种、不同比例的掺烧影响、排放因子存在的不确定性影响,碳氧化率在锅炉运行过程中不断变化的影响。

2)直接监测碳排放和锅炉产出能量分析结果显示,直接监测碳排放与锅炉产出能量的变化趋势基本一致,其线性拟合R2=0.64,二者存在正相关关系。

3)单位产品碳排放和锅炉效率分析结果显示,单位产品碳排放与锅炉效率之间存在负相关关系,其线性拟合R2=0.65。单位产品碳排放的变化能在一定程度反映锅炉效率变化情况。

4)基于该系统直接监测碳排放数据,可有效指导优化锅炉燃烧运行参数,保证锅炉效率的同时,有效降低碳排放,实现锅炉低碳、环保和高效运行。此外,该系统的应用能提高企业碳排放数据管理和低碳生产评估水平,还能将碳排放数据通过远程通讯实时、高效的传输至碳交易中心或第三方机构,为政府推进温室气体减排、开展全国碳排放权交易的进行提供有力据支撑。