活性焦低温催化氧化NO脱除性能评价及热再生试验

2020-08-07潘冠福

李 婷,潘冠福

(煤科院节能技术有限公司,北京 100013)

0 引 言

煤燃烧产生的NOx是大气主要污染源之一,因此国家重点地区已要求NOx排放达到超低水平,即NOx小于50 mg/m3。根据NOx燃烧产生的类型一般分为燃料型NOx和热力型NOx,燃煤以燃料型NOx为主。常见的脱硝方法有选择性催化还原法(SCR)[1]、非选择性催化还原法(SNCR)[2]和催化脱硝法等,其中低温催化脱硝法作为一种新型烟气脱硝方法,备受关注。活性炭/焦是一种优异的炭基吸附催化材料,具有孔隙结构发达、表面官能团丰富、吸附性能好等优点,被广泛用于污水处理和烟气净化等领域[3-6],其中活性焦价格低廉在经济性上更具优势。李兰廷等[7-9]研究了干法条件下活性焦的催化还原脱硝影响因素、脱除机理等,认为活性焦脱硝性能与活性焦的孔隙结构和表面化学特性密切相关,表面官能团是吸附、催化的活化中心;SO2和NO同时存在时,二者存在竞争关系,SO2优先吸附,反应温度是关键影响因素。陶贺等[10]通过单因素考察试验研究了空速、温度、NO浓度和氨氮比等对活性焦脱硝性能的影响,得到脱硝工艺参数值为温度130 ℃、空速1 000 h-1、O2体积分数6%、NO体积分数500 mL/m3、NH3/NO体积比为1时,脱硝效率为70%。高健等[11]采用固定床反应器对自制活性半焦及改性活性半焦催化剂的低温下催化脱硝能力进行测定,结果表明,半焦催化氧化脱除NO机理是羰基官能团和碱性官能团共同作用的结果,NO在羰基上被吸附并氧化,碱性官能团则协助氧化产物NO2迁移出羰基活性位并将NO2储存在碱性官能团上,使羰基活性恢复。根据以上理论所制备的经碱活化和高温活化的催化剂硝容最大,可达1.01%。解炜等[12]采用固定床反应装置研究NH3改性对活性焦脱硝性能的影响,利用不同配比和活化温度制备一系列改性活性焦,采用X光电子能谱(XPS)表征活性焦的表面化学性质。结果表明:添加NH3改性能够增加活性焦表面O元素和N元素含量,明显提高活性焦的脱硝效率;活性焦的NH3吸附容量越大脱硝效率越高。低于230 ℃的NH3负载以物理吸附为主,高于230 ℃ NH3与活性焦以化学态结合。王宇航等[13]研究了膨润土作为黏结剂对活性焦性能的影响。结果表明膨润土可以替代部分高温煤焦油作为制备活性焦的黏结剂,膨润土加入量为20%时活性焦性能较好,脱硝效率73.2%。黄铁豪等[14]为改善半焦的孔隙结构,提高其吸附性能,采用水热加压及氢氧化钾协同活化方法对半焦进行活化处理,发现活化过程对褐煤半焦有造孔、扩孔作用。

氧化耦合高倍率灰钙循环一体化脱除工艺[15]是煤科院自主研发的烟气净化工艺,该工艺处理后锅炉尾气中SO2可达超低排放水平(<35 mg/m3)。为使NOx达到同等控制水平,煤科院在一体化烟气净化工艺后布置了活性焦低温催化脱硝工艺,对烟气中NOx进行深度脱除。为提高催化剂的利用率,对失活后活性焦采用原位热烟气再生工艺,将再生气通入上游烟气净化装置,再生出来的NOx经氧化钙基吸收后被固化在灰中最终脱除。活性焦脱硝反应装置的进口烟温在70 ℃左右。目前有关活性焦/半焦催化脱硝的研究主要集中在NH3催化还原工艺上,鲜见有关低温(100 ℃以下)催化氧化的研究。本文采用固定床试验装置对低温无氨条件下活性焦的NO脱除性能进行评价,考察原位热再生过程中NOx、CO等污染物性气体的释放规律,研究活性焦表面特性对脱硝活性的影响,初步探讨活性焦对NO的低温脱除及热再生机理。

1 试 验

1.1 试验样品

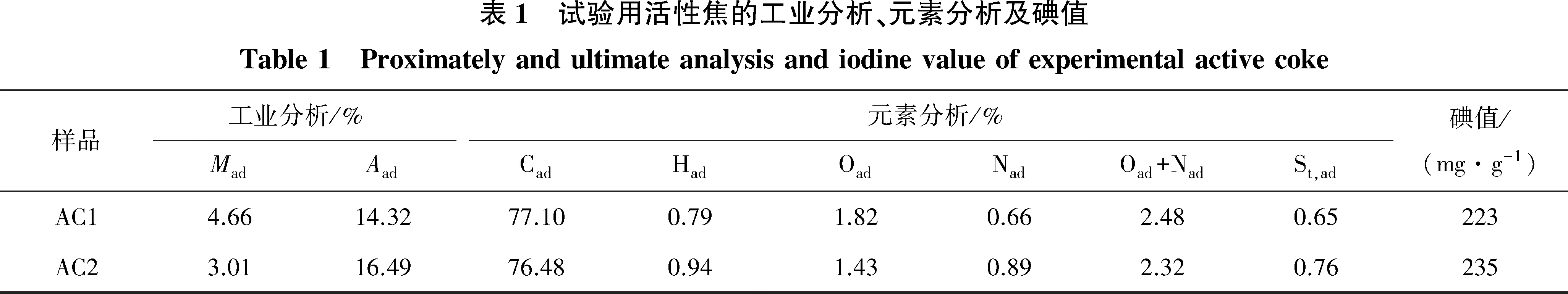

采用国内2种商用圆柱形活性焦为试验样品,分别标记为AC1、AC2。测定试验用活性焦的工业分析、元素分析及碘吸附值,具体见表1。可知AC1的O+N元素含量、含水量、C含量比AC2高,其碘值、H、S含量及灰分低于AC2。

1.2 试验装置

利用固定床试验装置进行活性焦脱除NO及原位热再生试验,如图1所示。反应器采用程序升温电加热炉进行精准控温,温度0~600 ℃,精度0.5 ℃。反应器为内径22 mm的一字型不锈钢管,试验前将活性焦样品制成2.5~4.0 mm颗粒烘干待用,取120 mL焦样填装在反应器中部恒温段,活性焦两端用石英棉封堵,防止细小颗粒被烟气带出。试验所需气体由高纯N2、高纯O2、1% NO(N2为平衡气)高压气瓶提供,通过质量流量计控制气体流量。

图1 固定床脱硝及再生试验装置Fig.1 Schematic diagram of fixed bed denitrationand regeneration experimental device

1.3 表征方法

1.3.1比表面积及孔结构分析

采用美国MICROMERITICS公司的ASAP 2460吸附仪表征活性焦样品的孔隙结构特性。分析条件:脱气温度为105 ℃,吸附气为氮气,吸附温度77 K,平衡时间为10 s。

1.3.2X光电子能谱分析

采用美国赛默飞世尔仪器公司ESCALAB 250 Xi的X射线光电子能谱仪鉴别活性焦样品的表面元素种类及相对含量。试验条件:扫描1次,X射线源是Al Kalph 150 W,光斑大小500 μm,采用CAE的透镜工作模式,标准为传递能量200 eV,高分辨率扫描30 eV。

1.3.3傅里叶红外分析

采用Nicolet380傅里叶变换红外光谱仪获得活性焦样品的官能团信息。样品经KBr压片,分辨率4 cm-1,扫描区间400~4 000 cm-1,扫描256次。

1.4 数据处理

采用德国德图350烟气分析仪测量反应器出口NOx污染物气体浓度,按基准氧6%折算。以出口NOx折算浓度50 mg/Nm3为NO脱除试验终点。

用活性焦上NO的穿透时间表示活性焦样品的脱硝活性。用脱硝前后NOx折算浓度计算脱硝率,计算公式为

α=(C0-C)/C0×100%,

(1)

式中,α为脱硝率,%;C0为脱硝前NO(NOx)浓度,mg/m3;C为脱硝后NOx浓度,mg/m3。

2 结果及分析

2.1 活性焦样表面特性

2.1.1孔隙结构

活性焦孔结构由大孔、中孔和微孔构成,其结构受原料和制备工艺的影响。研究表明绝大多数官能团分布在活性炭/焦的孔表面[16]。大孔、中孔和微孔从内到外依次连通,大孔和中孔主要起污染性气体分子进入微孔的通道作用,吸附作用不明显,微孔才是吸附及反应的真正“主场”。但孔太小气体分子进不去且增加阻力。

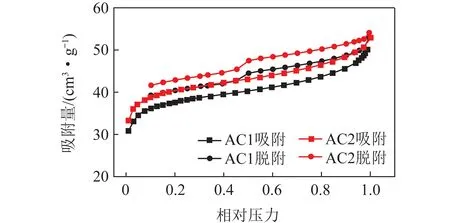

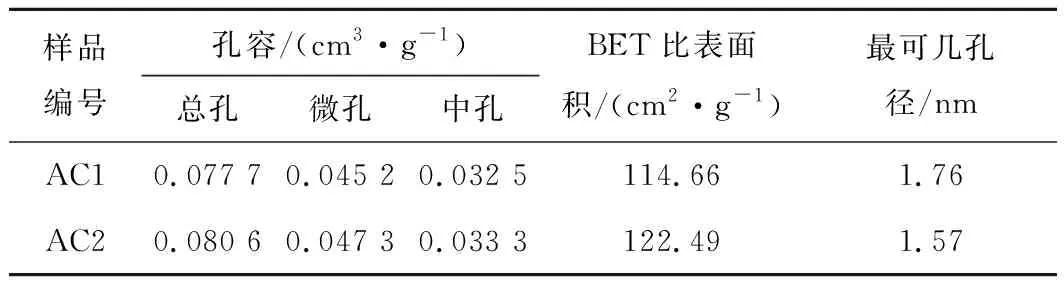

2种活性焦样的N2吸附脱附(STP)曲线如图2所示。由图2可知,两焦样的吸附脱附曲线趋势相近,主要特征是等温线的吸附曲线与脱附曲线不重合,存在迟滞回线;低相对压力P/P0区曲线凸向上;在较高P/P0区域存在一个平台,并以等温线最后转而向上结束(没有闭合),且在较高相对压力区域没有表现出吸附限制。根据IUPAC的定义,两焦样的等温曲线与IV型等温曲线典型特征相符,因此属于IV型等温曲线,迟滞回线则归属H4型。H4型回滞环相对于是I型和II型吸附等温线的复合,主要出现在微孔和中孔混合且含有狭窄裂隙孔的固体吸附剂上。由此可见,2种活性焦样品的微观结构多为狭缝状孔道。2个焦样的吸附脱附曲线的相对位置有所区别,在低P/P0区拐点处AC2的吸附量高于AC1,说明前者样品中微孔相对更多。该结果与表2一致,即AC2的孔容、BET比表面积比AC1大。由表2可知,AC1和AC2的最可几孔径分别为1.76和1.57 nm,即样品材料在该孔径下的几率最大。2种活性焦样品的微观结构特性差异不大。

图2 活性焦样的吸附脱附曲线Fig.2 Adsorption and desorption curves of active coke sample

表2 活性焦样品的孔隙结构参数

2.1.2XPS结果

研究表明活性焦表面存在的主要化学基团有含氧官能团、含氮官能团和少量含硫基团[17-18]。活性炭材料表面的部分氧元素以羧基、羟基、内酯基等官能团形式存在,使活性炭材料具有一定的亲水性和化学活性。含氮官能团则以胺类、含氮杂环或含氮多环化合物等形式存在。活性焦吸附能力与其表面化学结构有关,表面官能团不同,吸附能力不同。

2种活性焦样品的XPS全谱如图3所示,活性焦表面C、O、N元素含量计算值见表3。由图3可知,活性焦表面以C和O元素为主,说明2种活性焦样品均为未经改性的活性焦。由表3可知,样品AC1与AC2中C元素均为80%左右,O元素分别为15.29%和13.90%,O+N元素之和分别为20.4%、18.8%,可见样品AC1的O元素含量及O+N元素含量比AC2略高。含氧/氮官能团对活性焦的化学催化起主要作用,是化学反应中催化作用的活性中心。由此推测2种活性焦样中,样品AC1的NO脱除活性比AC2强。

图3 活性焦样品的XPS全谱Fig.3 XPS full spectrum of active coke sample

表3 活性焦的表面元素含量

2.2 活性焦低温脱硝试验

以活性焦AC2为例,考察低温下活性焦对NO的脱除性能。用N2、O2、NO高压瓶气配制模拟烟气,试验条件为:进口NO体积浓度100×10-6、O2体积浓度6%、反应温度70 ℃、空速1 000 h-1。通过傅里叶红外光谱表征,对脱硝前后活性焦的官能团进行对比分析。

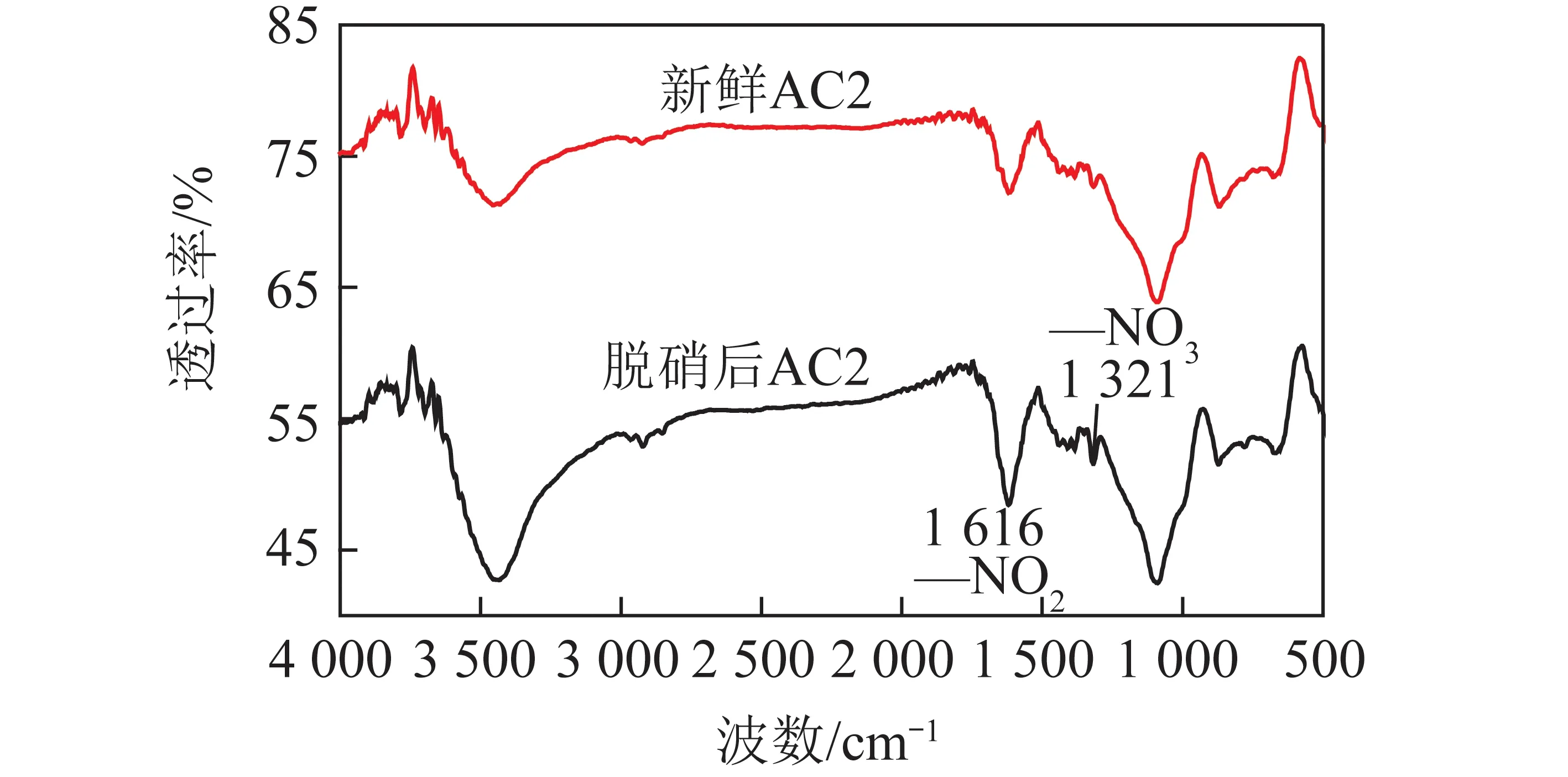

活性焦低温脱NO过程中NOx出口浓度及脱硝率变化如图4所示,脱硝前后活性焦红外光谱谱图如图5所示。由图4可知,试验条件下,活性焦样品AC2脱除NO达到本文定义的失活终点(≤50 mg/m3)所需时间为114 min,此时样品AC2的NO脱除率降至约75%。试验期间出口NO折算浓度随时间呈逐渐上升趋势,脱硝率则直线下降。主要原因是整个试验过程是活性焦样品吸附活性位不断被占据的过程,随着NO不断进入反应器,能吸附除NO的活性位逐渐减少直到吸附终点。

图4 活性焦低温脱NO过程中NOx出口浓度及脱硝率变化Fig.4 Change of NOx outlet concentration and denitration rateduring NO removal from activated coke at low temperature

图5 脱硝前后活性焦样品红外谱图Fig.5 Infrared spectrum of active coke sample beforeand after denitration

由图5可知,脱硝前后的红外谱图总体上较为近似,明显差异是脱硝后在1 616和1 321 cm-1处检测的谱峰变强。其中1 616 cm-1吸收峰是吸附态NO2的伸缩振动引起,说明脱除NO过程中,活性焦中的活性官能团将NO氧化为NO2,文献[19]分析氧化后NO2以吸附态形式吸附在活性焦孔隙表面,可能的脱硝过程见式(2)和(3);1 321 cm-1处小而尖的吸收峰归属NO3伸缩振动,说明脱硝后的样品中存在少量NO3。文献[19]认为是化学吸附态NO2在活性焦表面发生歧化反应(4),形成吸附态NO3。新鲜焦样在上述2处也存在吸收峰,可能是活性焦样品中带有少量的硝酸和亚硝酸盐,但脱硝后这2处的伸缩振动峰显著增强,说明样品中相应官能团含量增多。除NO外没有其他“氮源”的前提下(载气N2为惰性气体,不参与反应),脱硝前后红外表征结果支持了上述推测的合理性。总之,红外结果定性表明,活性焦在脱除NO时存在催化氧化反应。

(2)

(3)

(4)

2.3 脱硝后活性焦热再生试验

对脱硝后的活性焦AC2进行原位热再生试验,考察热再生过程中NOx及CO污染性气体的释放情况,结果如图6所示。用N2、O2混合后模拟再生烟气,利用管式炉加热达到再生温度,热再生试验条件为O2体积浓度6%、再生温度70~400 ℃、升温速率2 ℃/min。

图6 活性焦AC2热再生污染物浓度释放曲线Fig.6 Concentration release curve of thermal regenerationpollutant of activated coke AC2

由图6可知,对活性焦样品AC2热再生过程中,再生温度由70 ℃升至400 ℃,NO出口浓度先快速上升,在100~150 ℃达到一个平台区;之后又直线上升,在210 ℃左右达到脱附量峰值,此时NO脱附折算浓度约85 mg/m3;此后出口NO折算浓度逐渐下降直至持续为0,开始为零的再生烟温约365 ℃。整个过程NO2出口浓度一直为0。对照脱硝前后的红外表征结果,分析认为活性焦对NO的脱除和再生机理可能是:NO在活性焦表面氧化为NO2,以吸附态NO2形式赋存于改性活性焦上;加热过程中,吸附态NO2/NO3又分解为NO,因此再生期间NO2的出口浓度为0,吸附/脱附过程可用式(5)~(7)表示。

(5)

(6)

(7)

对于再生过程中CO的释放,当模拟烟气约250 ℃时,出口开始有CO析出,之后随温度升高CO析出浓度快速增加,并在再生后期存在释放浓度波动,最高可达10 000 mg/m3以上,这是因为随着再生烟温的升高,达到临界点,活性焦中C与O2反应生成CO,CO生成量与再生温度成正比。由此可见,再生温度不易过高,否则会造成活性焦样中炭大量损失,导致活性焦物化特性发生变化,影响脱硝寿命。

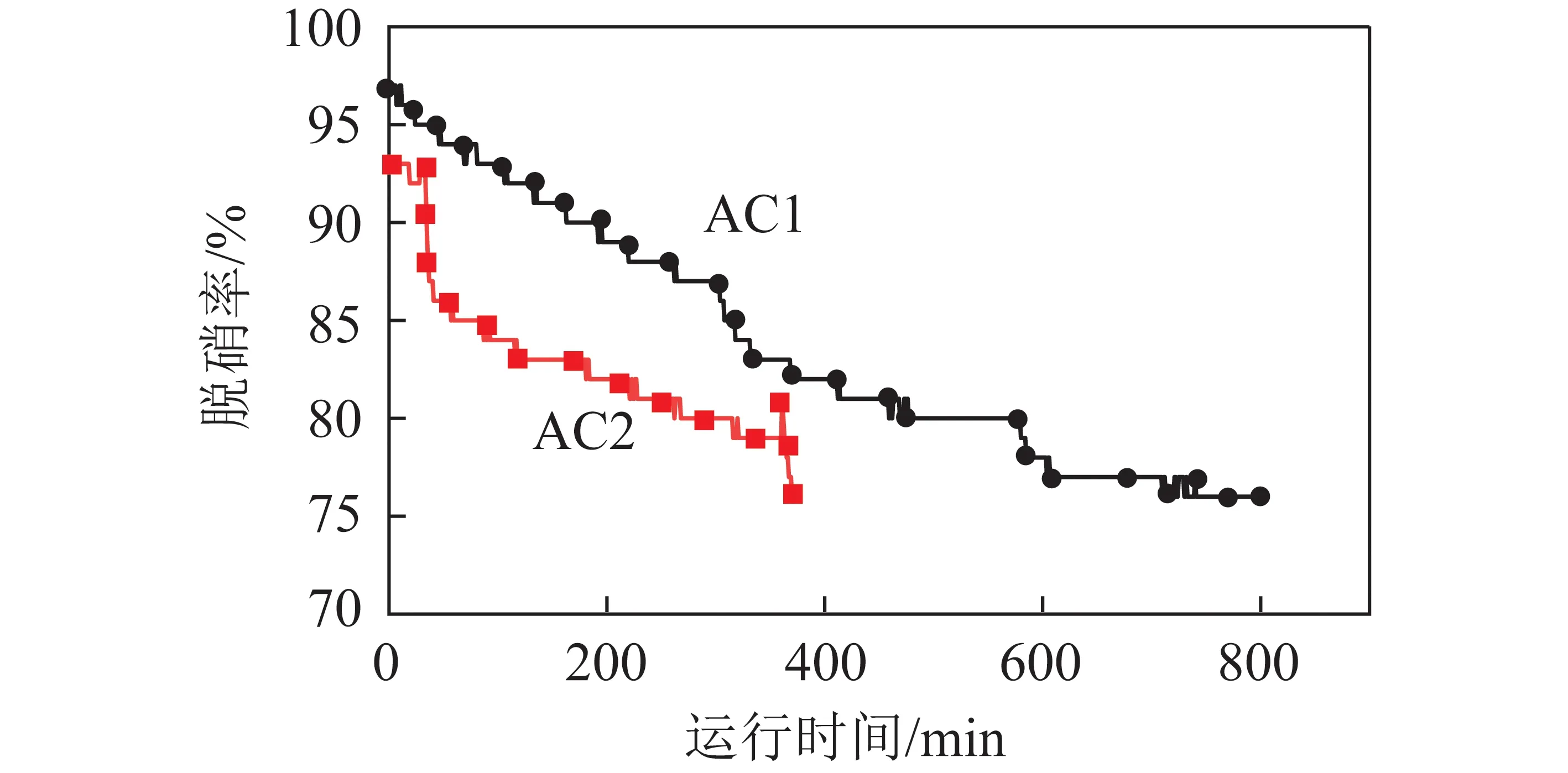

2.4 活性焦脱硝活性对比

相同试验条件下,2种活性焦样品AC1和AC2的NO脱除率随时间的变化如图7所示。可知试验过程中活性焦样AC1对NO的脱除效率始终高于样品AC2,前者达到试验终点(脱硝率降至75%)的时间比后者长。可见活性焦样AC1具有更好的NO脱除性能。结合2种活性焦样品的物化特性差异,推测含有更多含氧/氮官能团的活性焦,脱硝性能更强;但对于孔结构,BET比表面积或微孔并不是越大越多越好,需要在合理范围,这是因为微孔是吸附作用的主要场所,中孔和大孔主要作为进入微孔的通道,孔太小增加阻力甚至导致气体分子无法进去造成脱硝活性减弱。所以尽管AC2的比表面积和总孔容比AC1略大,但脱硝活性却相对较差。总之,含氧/氮活性官能团的含量是影响脱硝性能的关键因素。

图7 活性焦样品脱硝率随时间变化Fig.7 Change of denitration rateof activated coke sample with time

3 结 论

1)采用固定床评价活性焦低温无氨条件下的NO脱除性能,并进行原位热再生试验,分析活性焦表面特性对脱硝活性的影响,初步探讨活性焦对NO的低温脱除及热再生机理。进口NO体积浓度100×10-6、O2体积浓度6%、反应温度70 ℃、空速1 000 h-1时,出口NO浓度随时间呈逐渐上升趋势,脱硝率则直线下降。结合红外表征,定性说明活性焦脱除NO过程中存在催化氧化及吸附,可能的机理是活性焦中活性官能团将NO氧化为NO2,并以吸附态NO2形式赋存于活性焦孔隙表面,部分化学吸附态NO2又在活性焦表面发生歧化反应,形成吸附态NO3。

2)O2体积浓度6%、再生温度70~400 ℃,升温速率2 ℃/min的热再生试验条件下,NO浓度先快速上升,100~150 ℃达到平台,210 ℃左右达到脱附量峰值,此时NO脱附折算浓度约85 mg/m3,之后NO浓度逐渐下降至0;模拟烟气在250 ℃以上时,开始有CO析出,CO生成量与再生温度呈正比。可见脱硝后的活性焦在原位热再生过程中,吸附态NO2/NO3又分解为NO释放出来。

3)2种试验用活性焦样品的微观孔隙结构差异不大,活性焦样AC1和AC2的等温曲线属于IV型等温曲线,迟滞回线属H4型,这说明2种样品的微观结构多为狭缝状孔道;AC2在吸附脱附曲线低P/P0区拐点处的吸附量、孔容、BET比表面积比AC1略大,说明前者样品中的微孔相对更多;活性焦样AC1和AC2的最可几孔径分别为1.76和1.57 nm。

4)对比2种样品的XPS和脱硝性能评价结果,发现含有更多含氧/氮官能团的活性焦样品,脱硝活性更强。