SCR系统流场优化数值模拟研究

2020-08-07王海川曾祥浩廖艳芬田云龙马晓茜

王海川,曾祥浩,廖艳芬,田云龙,马晓茜

(华南理工大学 电力学院,广东 广州 510640)

0 引 言

NOx作为热力发电厂燃烧的重要污染物,日益受到重视。其中选择性催化还原技术(SCR)作为重要成熟的脱硝技术得到广泛应用[1-4]。由于SCR系统有多个转弯和附属设备,所以流场较为复杂。SCR脱硝系统流场速度的分布情况很大程度上影响催化剂的催化效果和喷氨格栅喷氨的混合均匀程度,进而影响SCR反应器的脱硝效率和氨逃逸率。SCR反应器内导流板的形状、结构和布置方式等是影响SCR反应器速度场均匀性的重要因素[5-6]。

与现场试验相比,计算流体力学(CFD)具有成本低、适应性广、耗时短等优势,目前国内外学者对SCR反应器的数值模拟工作较多。张鹏[7]通过对火电厂SCR反应器性能优化研究,发现随烟气速度升高,脱硝效率明显下降,氨逃逸率增加;喷氨孔直径的增加会使氨逃逸率降低。薛璐[8]对SNCR-SCR耦合技术进行数值模拟分析,通过添加导流板和格栅等方式,可使出口烟气速度偏差降低。Shang等[9]通过大涡模拟(LES)发现SCR反应器瞬时速度场由各种小的再循环区和多个涡旋组成,并呈周期性变化;氨质量分数的周期性波动行为表明氨质量分数分布取决于速度分布。

目前对SCR流场优化多采用现场试验方式,结合数值模拟的优化研究较少。本文以华南地区某燃煤锅炉SCR烟气脱硝系统为研究对象,研究烟道导流板形状和布置方式等因素对SCR反应器内流场的影响,为优化SCR反应器的流场气流组织情况,合理设计SCR反应器导流板和整流板提供技术参考。

1 反应机理

选择性催化还原(SCR)的原理主要是在合适的温度和催化剂催化条件下,还原剂、氨和尿素等将NOx转化为N2和H2O。脱硝反应主要包括以下过程:进入SCR反应器催化剂层的烟气均匀程度很大程度上影响催化剂层的催化效率[10]。若烟气不均匀通过催化剂层,不同位置催化剂参与催化反应的时间不同,造成不必要浪费;同时烟气气流不均匀、气流组织情况差会导致催化剂出现冲蚀,加剧催化剂损耗,导致催化剂堆积和堵塞。由于SCR反应器内所用催化剂昂贵,所以优化SCR反应器内流场对于延长催化剂使用寿命、提高催化反应的反应物接触程度、提高脱硝效率和降低氨逃逸率十分重要。选择性催化还原(SCR)脱硝反应主要的化学反应机理[11]如下:

(1)

(2)

(3)

(4)

2 模拟对象

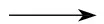

本文针对华南地区某350 MW燃煤锅炉SCR系统,研究反应器内导流板布置情况对进入催化剂层烟气均匀性的影响。SCR反应器结构如图1所示。为减少烟气突然转向带来的速度不均匀性,催化剂层顶端采用斜顶设计。

图1 SCR反应器结构示意Fig.1 Schematic diagram of SCR reactor structure

催化剂采用蜂窝式催化剂,其中有效成分为TiO2、V2O5和WO3。反应器总体尺寸如图2所示。为保证模型的合理性、数值计算的收敛性和快速性,对喷氨格栅进行适当的简化处理[12],沿与烟气气流水平方向布置9根喷管,每个喷管上布置14个喷嘴。每个喷嘴的直径为0.01 m。该反应器内催化剂层分为3层(其中最下层为备用反应层)。

图2 喷氨格栅示意Fig.2 Schematic diagram of ammonia spray grid

导流板在SCR反应器内分3组布置,分别为入口导流板、左侧导流板和右侧导流板,各组导流板均布置在SCR反应器拐角处。其中入口导流板和左侧导流板之间布置有喷氨格栅。

3 数学模型和修正算法

针对SCR反应器的流场优化数值模拟研究,湍流模型采用Realizablek-ε模型,采用拉格朗日-颗粒随机轨道模型模拟飞灰颗粒的运动,多种组分的混合过程采用组分输运模型。催化剂层的蜂窝状结构采用多孔介质模型,其中沿烟气流动方向的空隙较大,其他方向的空隙较小。烟气视为不可压缩气体,满足连续介质假设;为方便计算,假定SCR反应器入口处的气体速度场分布均匀[13]。

3.1 网格划分

SCR反应器的物理模型和内部结构相对复杂,所以采用分区域划分的混合网格。计算域划分为入口导流板区域、喷氨区域、左右导流板区域和催化剂层区域(图3),针对不同区域的几何形状特点和网格适应性,催化剂层区域采用六面体结构化网格,其他区域采用四面体非结构化网格。由于喷氨格栅不是SCR反应器整体气流组织优化的重点研究区域,同时喷氨格栅网格的生成会极大增加数值计算的复杂性。所以该区域不生成网格,但其几何结构仍然构建。由于反应器拐角处会形成涡流,所以针对拐角处网格进行适当加密。为了兼顾数值计算的准确性和快速性,总体网格数量在180万左右。

图3 SCR反应器网格划分Fig.3 SCR reactor grid division

3.2 边界条件

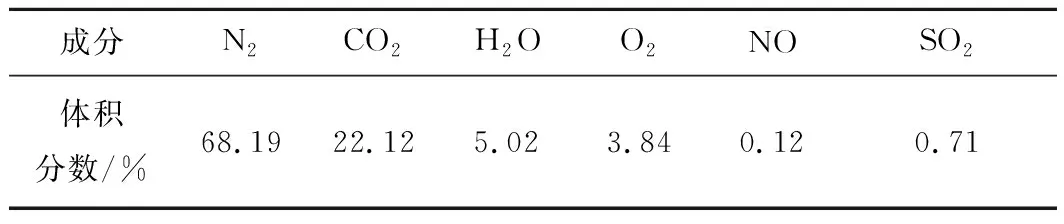

根据该生活垃圾焚烧电厂实际运行情况,速度入口为35 m/s,飞灰质量流量为10 kg/s,温度为300 K。固体壁面、导流板采用无滑移边界条件;飞灰颗粒采用Rosin-Rammler分布,飞灰颗粒最小直径为5 μm,最大直径为250 μm,平均直径为80 μm,分布指数为1.2。烟气入口采用速度入口(velocity-inlet),出口设置为outflow,反应器壁面和导流板和整流板均设置成标准壁面方程、无滑移边界条件(wall)。催化剂层采用多孔介质模型[14],孔隙率设置为0.9。烟气出口成分见表1。

表1 烟气出口成分

每个工况无飞灰颗粒冷态计算到3 500步收敛,加入离散相再计算3 500步至收敛。

为更好地量化评价烟气通过催化剂层的均匀性,工程上用速度相对偏差衡量烟气均匀程度[15]。通过截取催化剂层上方的截面云图,随机截取若干点进行数据处理获得样本点数据值xi(i=0~n,n为样本点数,n=1 000)。

(5)

(6)

(7)

相关研究表明,催化剂磨损率与飞灰质量浓度、烟气入射角、烟气流速、飞灰直径相关[16]。

4 结果分析

4.1 导流板结构方案的选取

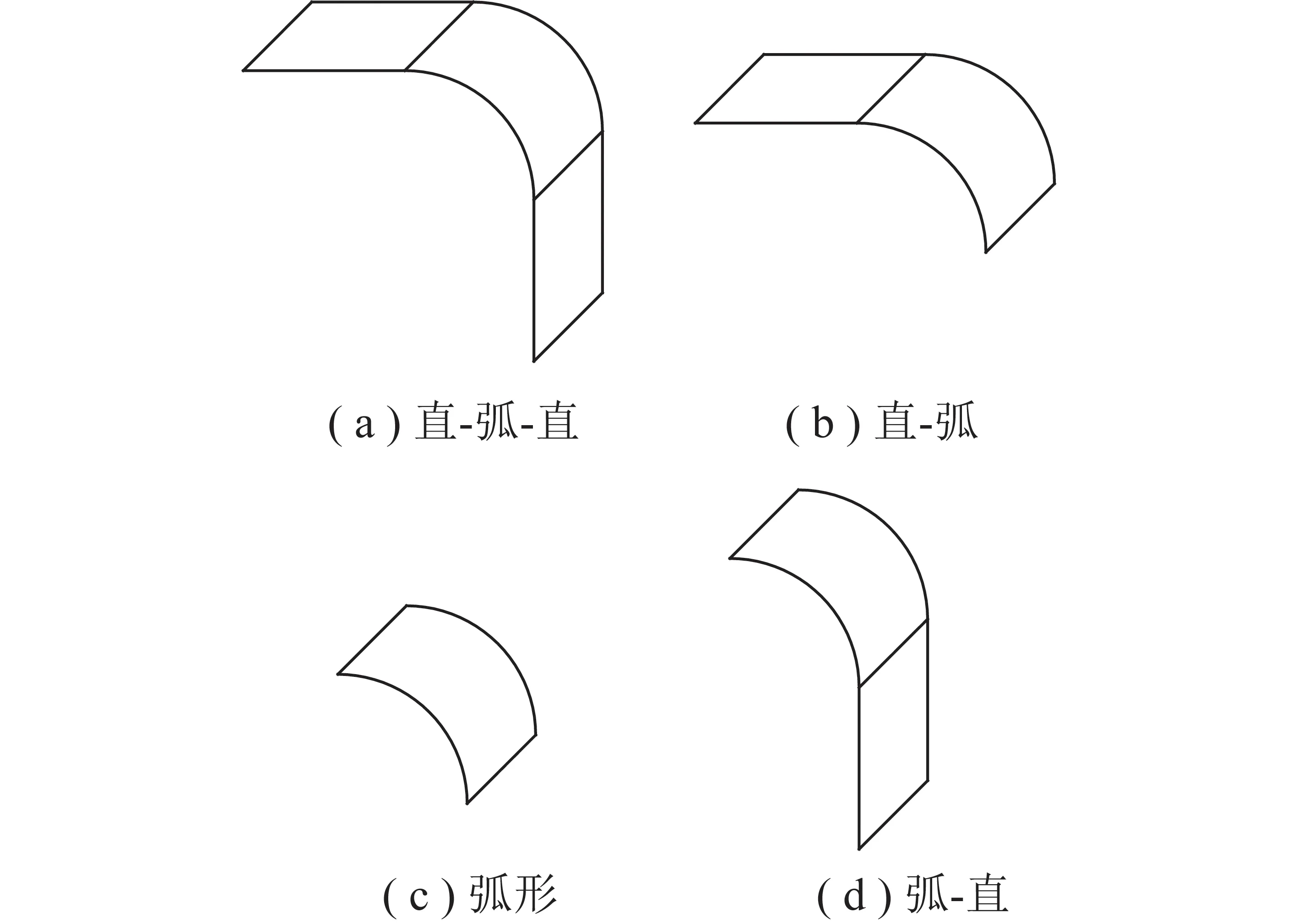

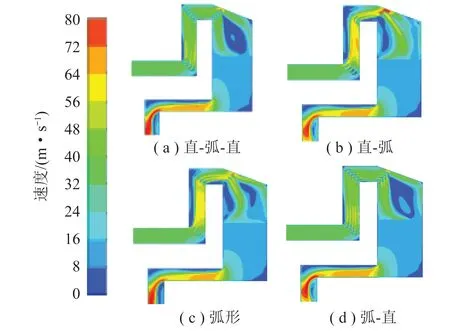

SCR反应器本身结构弯道较多,加装导流板可以减少气流经过弯道处的局部损失,减少流体经过弯道时的分离现象和涡旋带来的能量耗散,进而提高进入催化剂层的流场均匀特性。针对具体的SCR反应器特点,需要对导流板的形状进行选择。导流板的布置形状通常包括直-弧-直形、直-弧形、弧形和弧-直形4种形状(图4)[17]。通过对4个工况速度场的数值模拟分析,发现导流板的存在可使SCR反应器内气流组织更加合理,减小拐弯处出现的边界层分离现象。

图4 导流板结构方案Fig.4 Deflector structure scheme

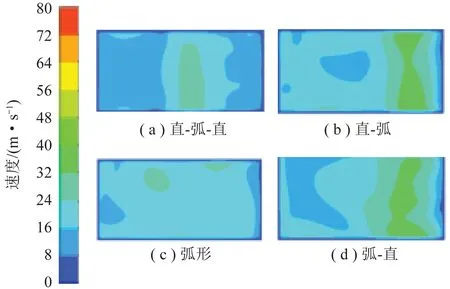

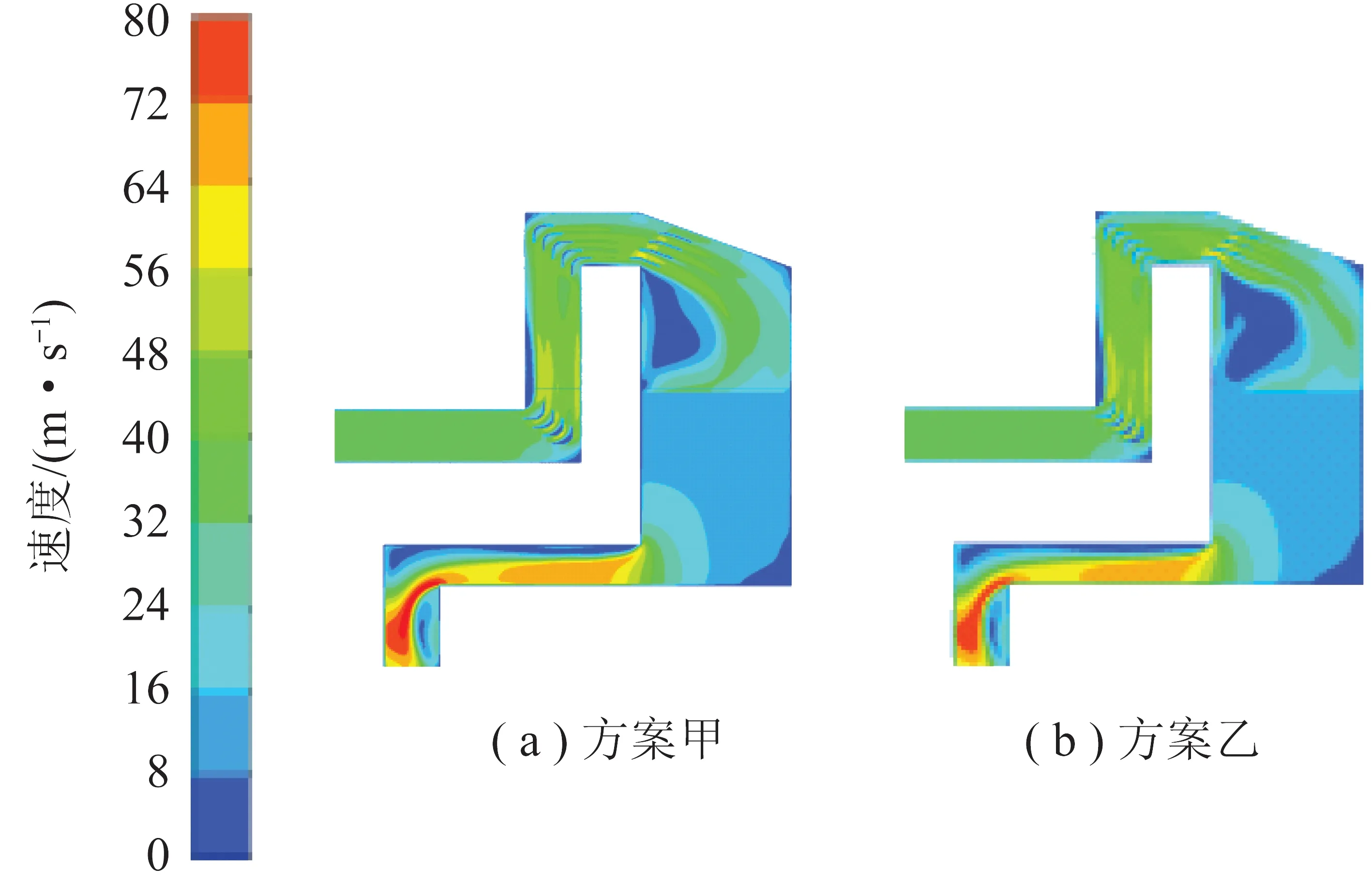

由于烟道入口较窄而催化剂层通道相对较宽,所以转弯处出现回流现象。通过对水平段和催化剂层入口处截面的速度场云图分析(图5~7),发现直-弧-直布置方式可以更好地降低速度偏差,提高速度场均匀性。这主要是由于竖直导板存在进一步引导通过弧形导板的气流,减少回流现象。通过对速度场云图分析发现,前2组导流板中入口导流板和前导流板都能起到较好的引导作用;右导流板的引导作用较差。对比第1弯道和第2弯道的导流效果发现,直-弧-直形对于直角弯道的导流效果较好,其他方案在管道内侧都存在较大的低速区,烟气通过时能量耗散和局部损失较大。

图5 不同导流板结构方案中心截面速度云图Fig.5 Velocity cloud chart of central section velocityin different structural schemes of deflector

图6 不同导流板结构方案上层催化剂入口截面速度云图Fig.6 Velocity cloud chart of upper catalyst inlet sectionin different deflector structure schemes

图7 不同导流板结构方案左侧导流板后截面速度云图Fig.7 Rear section velocity cloud diagram of the leftdeflector in different baffle structure schemes

即使采用直-弧-直形导流板方案,催化剂层速度场截面的速度相对偏差仍达到18.84%,第3弯头处仍形成较大的回流区,无法满足实际工程要求,其主要在于SCR反应器为防止烟气流通面积突然增大带来的涡流现象而采用了斜顶设计,而右导流板无法均匀分配流量,所以形成局部低压区和低速区,造成速度场不稳定。

4.2 导流板结构方案的优化

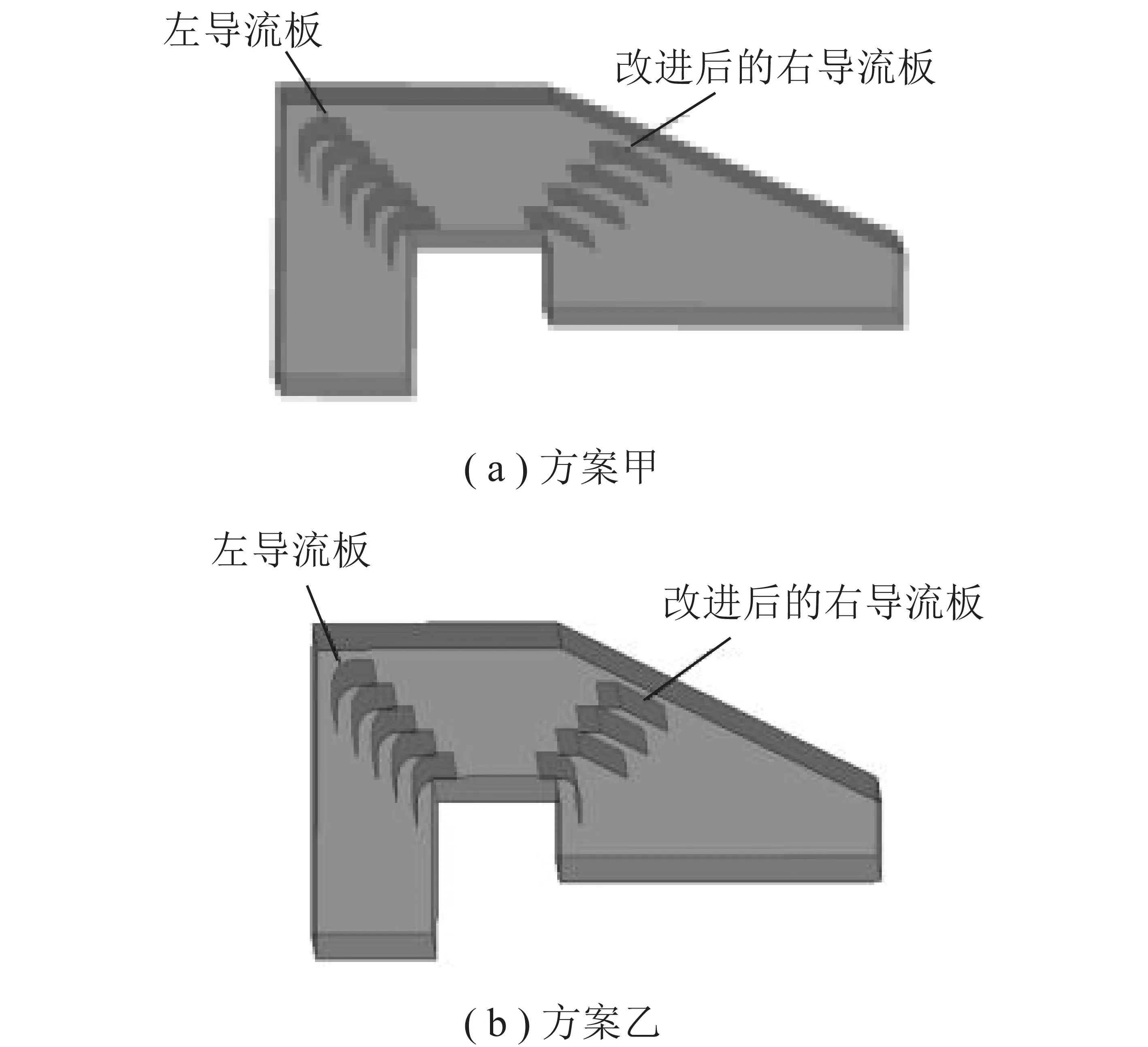

为进一步增加气流的均匀性,减少对催化剂的冲蚀,需要针对几何结构特性对右侧导流板重新设计,进一步强化右导流板的引导作用,使各通道的流量分配更加合理。

由于烟气进入催化剂层前经过转向,在离心作用和惯性力的作用下左侧壁面形成一个压力较低的涡流区,导致气流组织比较混乱。针对该反应器的几何特点,改进右导流板形状。取消弧形部分,改为倾斜段,且导流板倾斜角度与壁面倾斜角度相同。分别采用甲、乙2种方案对右侧导流板改进,具体如图8所示。

图8 改进后的右侧导流板设计Fig.8 Improved right deflector design

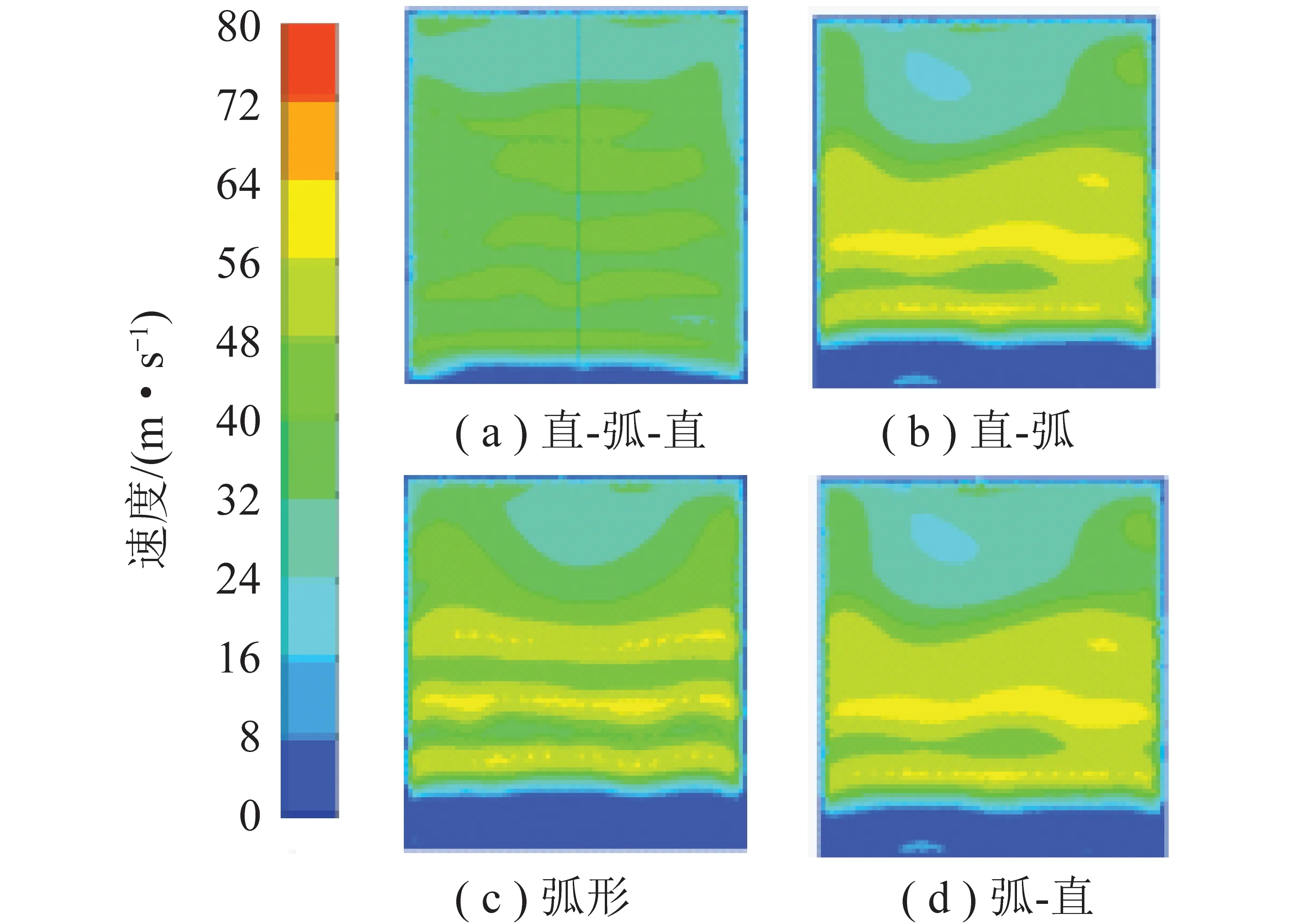

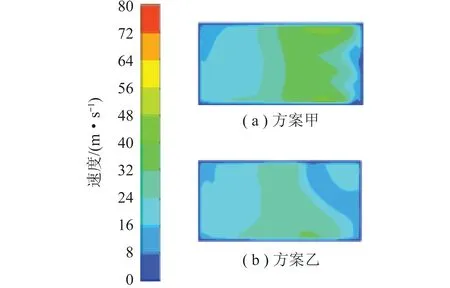

方案甲将所有外侧导流板全部布置成倾斜段,方案乙保留最内侧导流板的“直-弯-直”设计,其他导流板改成倾斜段。中心截面和上层催化剂入口截面速度云图分别如图9、10所示。

图9 中心截面速度云图Fig.9 Center section velocity cloud

图10 上层催化剂入口截面速度云图Fig.10 Upper catalyst inlet section velocity cloud map

对比2种方案,方案乙速度场的低速区面积明显减小。其中方案甲的流场在最外侧形成较大回流区和低速区,这主要是由于最外侧导流板和反应器壁面构成的烟气通道流通面积急剧增大,在惯性力和离心作用的共同作用下通道外侧的速度远大于内侧速度,所以产生较大的回流区。方案乙由于第3弯道最内侧导流板保持原有设计,所以最内侧通道仍保持较大速度,回流区位置向右偏移且相对速度偏差有所降低。速度相对偏差分析表明,方案甲速度相对偏差为19.08%,方案乙速度相对偏差为15.47%。因此,方案乙采用的右侧导流板优化方案速度场更加均匀。

4.3 整流板层对流场的影响

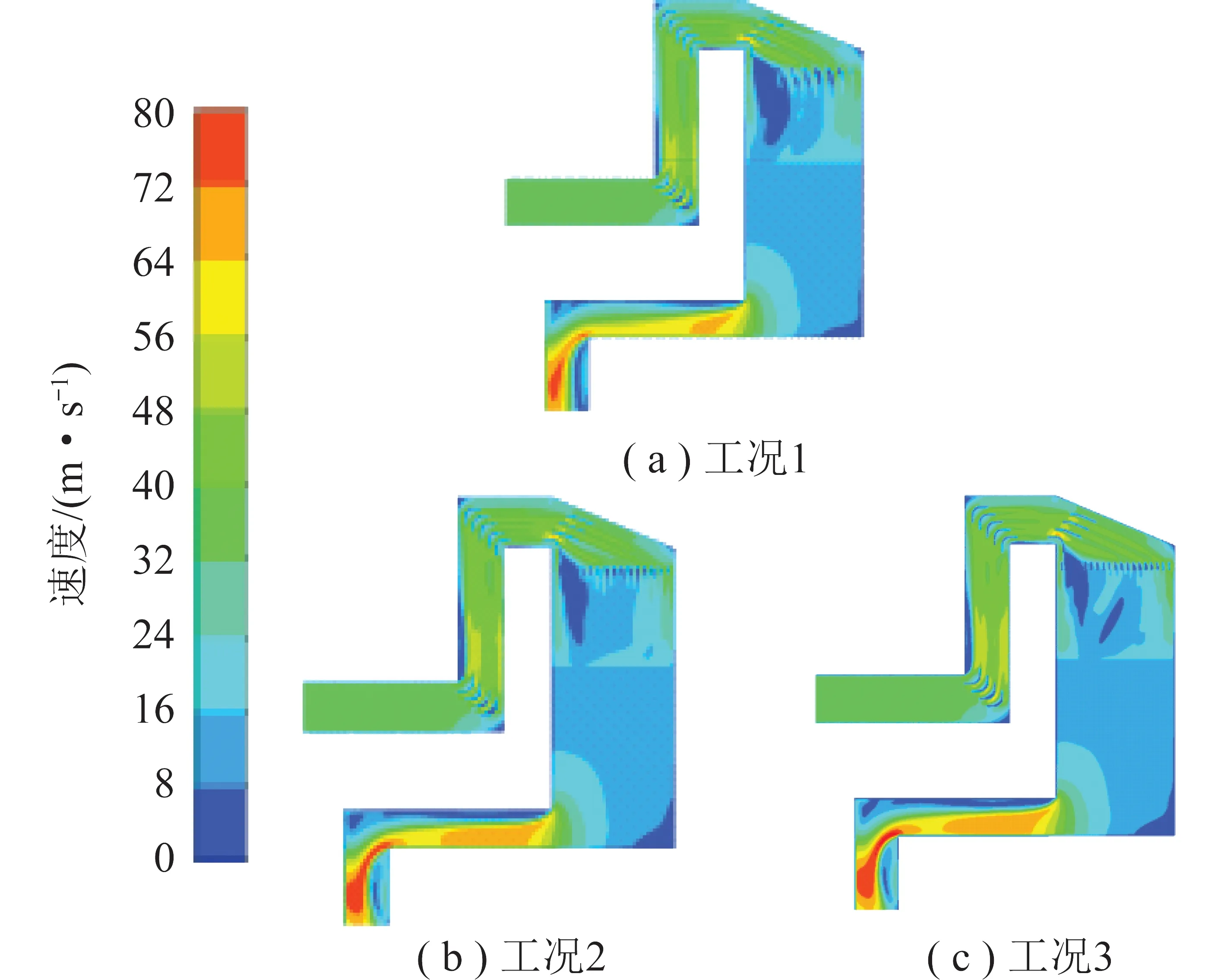

对导流板结构优化后,速度偏差仍较大,需要在催化剂层前布置整流板,削弱第3弯道区的涡旋。整流板层通常布置在催化剂层前,虽然一定程度上增加压降,但可以改善通过催化剂层流场的均匀性和颗粒对于催化剂层冲蚀带来的损耗[18]。采用改进后的直-弧-直形(方案乙)作为右侧导流板,加装整流板后对速度场进行分析,在催化剂层上方布置整流板进一步强化对流体的引导。分别布置9、15、19块导流板(分别对应工况1、2和3)。

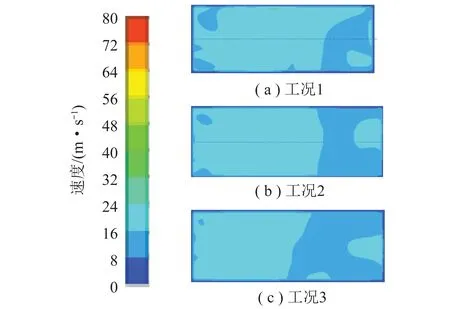

不同整流板结构方案中心截面、上层催化剂入口截面速度云图如图11、12所示。可知,整流板对催化剂层上侧区域的流体起更好的引导作用。由于外侧流速较高,内侧流速较低,所以不加装导流板气流对催化剂层右侧催化剂的冲蚀较为强烈。加装整流板后高速区的面积减小,回流现象改善。整流板可以对涡流区进行切割,更好地分配各个通道的流量。3组工况的速度偏差系数分别为8.63%、6.68%和9.26%。这表明在催化剂层前布置整流板后,速度场的均匀性大幅提高。整流板数量增加到19块时,速度均匀性反而降低。这可能是由于导流板布置过多,烟气通过导流板层受到的黏性力更为显著,平均速度显著降低。3个工况对应的速度标准差差别不大,但导流板为19块时平均速度显著偏小。烟气气流和挡板之间的黏性力导致贴近整流板壁面和2个导流板之间的烟气的速度差异更为显著,所以整流板布置过多反而增加了能量耗散和速度场不均匀性。因此,整流板数量15块较为合适。

图11 不同整流导板结构方案中心截面速度云图Fig.11 Flow velocity cloud chart of the center sectionin different rectification guides

图12 不同整流板结构方案上层催化剂入口截面速度云图Fig.12 Cross section velocity cloud chart of uppercatalyst inlet in different rectifying plate structure schemes

4.4 飞灰颗粒对流场的影响

电厂SCR系统通常采用高温高灰布置,这种布置方式可以较好地满足催化剂的活性温度,但易造成催化剂层积灰、堵塞、损耗等问题[18-19]。

由于烟气与颗粒物之间存在物质动量交换,运动黏度增加,一定程度上改善速度的均匀性。但颗粒物的存在可能会造成催化剂层堵塞沉积,加剧催化剂损耗。飞灰离散相采用Rosin-Rammler分布[20],最大直径250 μm,最小直径5 μm,分布指数为1.2。

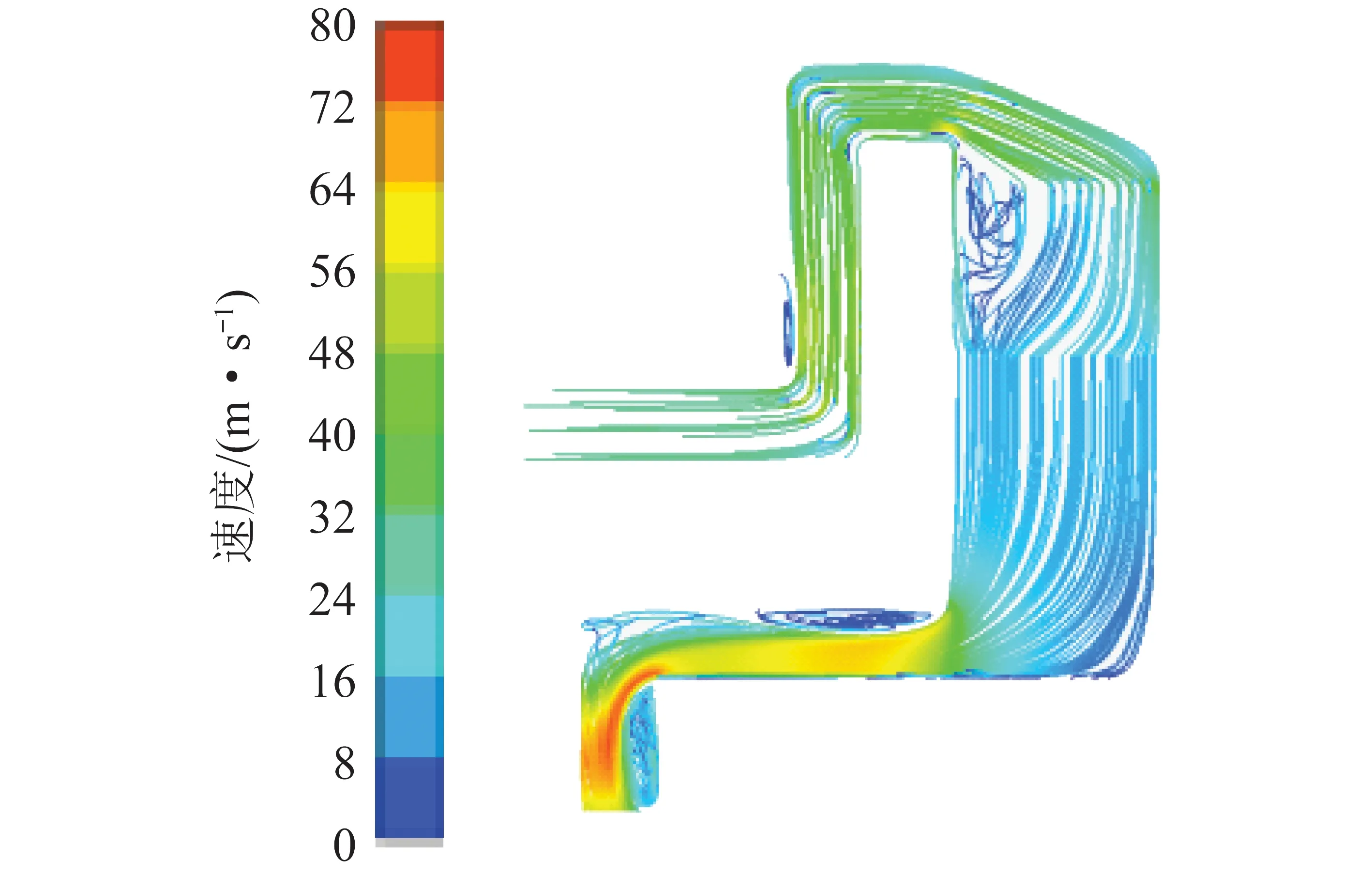

SCR反应器速度迹线如图13所示。可知由于进入整流格栅前速度场较为复杂,在低速区易形成积灰,特别是第2弯道外侧和第3弯道倾斜处。现场检查发现,催化剂的磨损集中在后墙区域,催化剂积灰主要集中在靠近前墙部分,这与数值模拟结果一致。

图13 SCR反应器速度迹线Fig.13 SCR reactor speed trace

5 结 论

1)弧形导流板前的水平直板和导流板后的竖直直板可更好地引导气流流动。与其他形状相比,在反应器3个转弯处分别布置“直-弧-直”导流板可更好地引导气流流动,截面速度相对偏差最小。

2)针对本研究模型中的斜顶设计,进一步优化第3弯道处的导流板,导流板布置角度和斜顶布置角度相同,可以减少第3弯头处的回流区面积。

3)催化剂层前布置的导流板可以显著提高均匀性。但数量过多的导流板反而增加能量耗散和阻力。本模型中设置15块导流板较为合适。

4)在惯性力和离心作用的共同作用下,飞灰颗粒主要集中在第1弯道前和下降烟道外侧壁面。定期吹灰处理可以减少对催化剂层冲蚀。