水泥窑耐火材料长周期运行的实践

2020-08-07师美高徐金福谭迪

师美高,徐金福,谭迪

1 水泥窑用耐火砖的中国标准

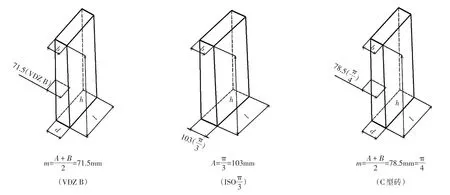

长期以来,国内外水泥窑使用的耐火砖砖型主要有两种标准,一种是窑前端高温部位碱性砖采用的德国标准,即VDZB型标准,另一种是窑中后端铝硅质砖采用的国际标准,即型标准。

2019年11月,中国建材联合会在北京组织召开了C型系列砖行业标准审查会,一致通过了对C型砖标准的评审。三种砖型的示意图见图1,C型砖的特点如下:

图1 三种砖型示意图

2 目前影响窑内耐火砖使用周期的主要因素分析

通过对某水泥集团在“十三五”期间100多台窑的耐火材料检修档案的汇总统计,全窑系统耐火材料全年单耗<0.3kg/t熟料,近一半的回转窑实现了”三年两次大修”的管理目标,在国内外均名列前茅。

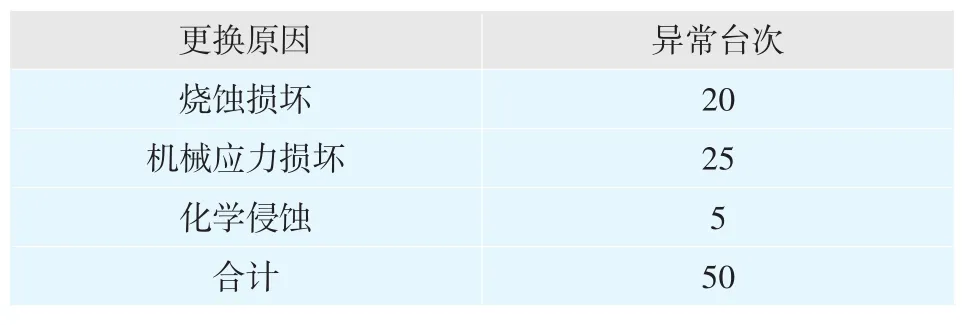

研究表明,温度变化、化学侵蚀和机械应力是影响窑内耐火砖使用寿命的三大主要因素,对于不同的回转窑来说,每一种因素的影响程度也是不一样的。对于水泥熟料生产来说,温度变化、化学侵蚀在一定程度上不可避免,有时候是二者相互作用的结果,而机械应力的影响是在窑筒体中心线或椭圆度数值达到一定偏差后才会出现的。2019年,通过对某水泥集团近150台回转窑耐火砖异常消耗次数进行统计,分析了其产生异常损坏的原因,见表1。

表1 回转窑耐火砖异常消耗次数跟踪统计

从表1可以看出,机械应力损坏是造成耐火材料异常消耗的最主要原因。2019年,全年窑衬周期异常共50台次,其中,因机械应力损坏造成的异常更换达25台次,占异常更换台次的50%。轮带间隙过大(冷态间隙≥27mm)6台次,轮带间隙过小2台次(冷态间隙≤5mm),筒体开裂3台次,中心线检测异常8台次。

相对于窑内的耐火砖,窑口耐火材料的使用环境更加恶劣,除受高温、化学侵蚀、机械应力影响外,还有更多磨损、筒体变形、窑口材料适应性和耐火材料施工及工艺操作上的影响等。因此,大多数窑窑口耐火材料的使用寿命制约了整台回转窑的运行周期。通过跟踪统计近150台回转窑维修档案,目前窑口耐火材料使用周期平均不到9个月,明显低于窑内耐火砖使用周期。

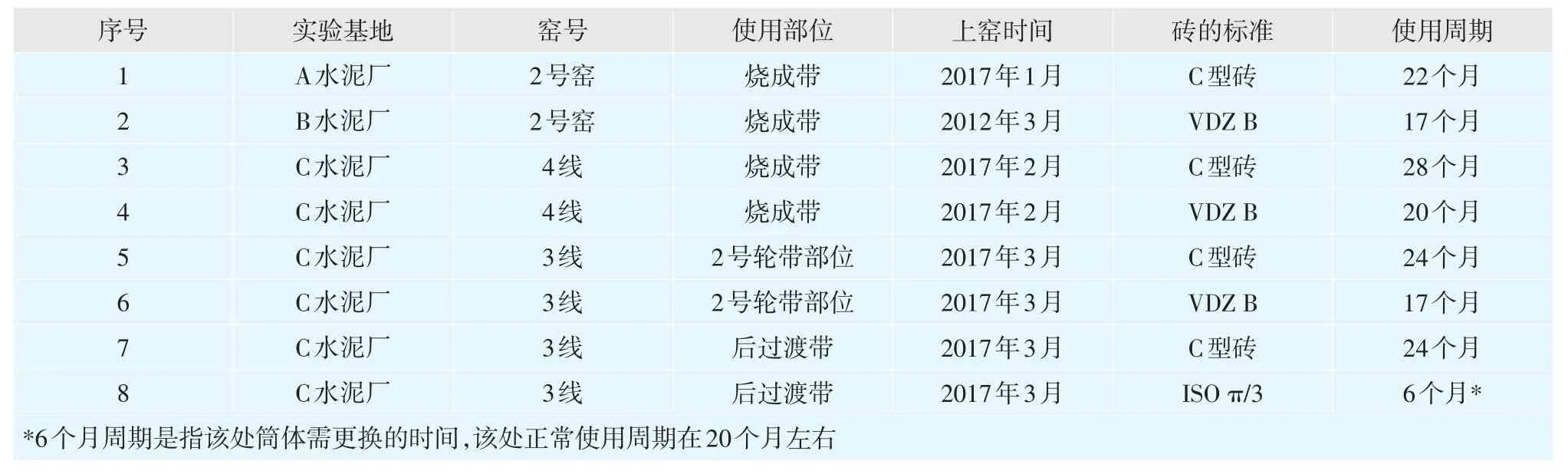

表2 不同标准同窑使用周期对比

3 提高窑内耐火材料使用周期的条件与案例分析

3.1 落实C型砖标准进一步提高窑内耐火砖使用周期

首先,C型耐火砖的尺寸偏差对耐火砖的施工质量影响较大,控制耐火砖制作精度是提高窑内耐火砖使用周期的必要条件。其次,在施工环节,一般情况下烧成带采用干法砌筑施工,严格控制每一环砖的配比和相关施工参数即可。但在过渡带和分解带使用的是非碱性砖,一般采用湿法施工,每块砖大面火泥厚度的控制都非常重要,应进一步提高施工水平,开发铺底砌砖平台与火泥器等工具,确保施工质量。

某公司于2016年10月开始准备C型耐火砖,2017年1月开始进入窑内试用,到2019年11月底为止,分别在3家熟料基地的4台回转窑上的8个部位,长度共计45m进行了筑炉使用对比并长时间对C型砖标准进行验证,取得了非常满意的结果。其中,碱性砖运行周期达28个月,非碱性砖运行周期为24个月。不同标准同窑使用周期对比见表2。

从表2可见,通过不同窑相同部位或相同窑不同部位的对比,使用C系列耐火砖均取得了成功,证明C系列标准砖完全适于现有的耐火砖施工规范,适用性强。两年多的生产运行未出现过抽签、挤压变形、挤碎掉砖、红窑事故。窑内相同材质的三种不同尺寸砖型所承受的热、热化学、热机械应力相似。生产运行均正常,没有出现波动,运行工况长期保持平稳,烧成带耐火砖的使用寿命远高于现有标准砖。

3.2 消除机械应力,降低窑内耐火砖的异常消耗

多年实践证明,当窑中心线偏离基准3mm时,就会对窑内砖产生潜在的影响,当>5mm时,就会产生明显的影响,以下案例充分说明了这一点。

2017年某厂1号窑耐火材料单耗为0.645kg/t熟料,耐火材料异常消耗有3次,异常换砖43m。为降低异常耐火材料消耗,2017年9月8日~13日,对窑中心线进行检测,检测结果为水平偏差+2mm,垂直偏差+5mm,研究决定对窑中心线进行修复性调整。通过调整,2018年耐火材料单耗降至0.096kg/t熟料(比2017年下降0.549kg/t熟料),轮带间隙和滑移量数据均在正常范围内。

因此,通过测量、调整回转窑中心线及打磨托轮,并长期关注轮带间隙产生的筒体机械应力对窑衬的影响,在每次检修时测量轮带间隙,及时调整超标间隙,能够消除回转窑因机械应力过大对耐火材料消耗的影响。某集团回转窑连续运行周期不断提高,从连续运行60d不停窑,到连续运行100d不停窑,连续运行天数逐步增多,到2019年某集团连续运转超200d的回转窑有9条,窑内耐火材料使用周期是实现回转窑长时间不停窑的前提与基础。

3.3 设计优化窑口耐火材料施工方案,使窑口耐火砖使用周期与窑内耐火砖同步

窑口优化设计主要有以下几个方面:

(1)锚固件的形状有所改变,与窑筒体之间存在一定弹性,锚固件所用材质由1Cr18Ni9Ti升级变更为0Cr25Ni20Ti。

(2)在膨胀缝预留的问题上,缩短膨胀缝与膨胀缝之间的距离,以一块窑口护铁作为一个单元进行浇注。

(3)选用AS-20高强防爆抗侵蚀浇注料,加水量严格按照AS-20浇注料理化指标进行施工。

(4)点火升温,尽量按照升温曲线进行升温。

2019年,某集团有4台窑按上述方案进行了优化,其中在贵州某厂的1号窑,于2019年1月检修时实施的上述窑口耐火材料优化方案,2020年3月底进行了耐火材料更换,耐火砖实际使用周期近15个月。

3.4 做好耐火材料的日常维护

(1)从源头抓起。严格控制原材料的配比和均化,改善熟料的易烧性,控制燃料和原材料的细度与硫碱等含量。

(2)升降温养护。严格升降温控制,任何情况下都坚决避免急冷、骤热,明确规定升降温速率,完全冷窑时,低温段升温速率必须控制在50℃/h以内。故障停窑时,以窑保温为主要控制原则。

(3)工艺运行稳定。注意投料期间的工艺平稳操作,在日常运行中,确保筒体扫描工作正常运行,密切关注筒体温度变化,尤其是窑衬砖使用12个月以后,工艺调整以小调、微调为主,避免窑皮过厚、频繁脱落等情况,更应避免火焰烧砖或熟料烧流烧砖现象。

4 结语

随着水泥窑用耐火材料C型砖标准的推广,通过优化窑口关键部位,创新窑内施工工艺;采取对窑中心线、轮带间隙检测、调整及打磨托轮等系统保障措施,消除回转窑系统机械应力的不利影响;同时,着力抓好日常水泥生产配料、开停窑等工艺环节的管理,在“三年两次大修”的基础上完全能够实现水泥回转窑“两年一次大修”的目标。