深大异形基坑支撑施作与拆除技术研究

2020-08-06崔杰

崔 杰

(中铁二十二局集团第五工程有限公司,重庆 400700)

1 引言

近年来,随着地铁线路交叉换乘车站的出现,城市中心出现了越来越多异形基坑,这些基坑规模大、施工难度高,对基坑支护也提出了更高的要求[1]。已有许多学者进行了相关研究:黄院雄等对地铁换乘车站深基坑的土压力数据进行整理,得出了土压力与基坑开挖的关系[2];蔡江宁等通过数值模拟软件对武汉某深基坑工程进行分析,得出了不同工况基坑的变形规律,但其并不适用于地铁车站异型基坑[3]。以下基于新建珠三角城际轨道交通某大型车站深基坑工程,对深大异性基坑支撑施作与拆除技术进行深入研究。

2 工程概况

新建珠三角城际轨道交通工程健康产业城站位于广州市白云区钟落潭镇。场地为丘陵缓坡,地面高程为50.74~56.87 m。场地内管线已迁改完毕,土方整平至51.1 m。场坪范围内无大于20 kPa的超载。站前工程已完工,线路未铺轨,站台承台基础桩已施工完成,主体结构尚未开始施工。

3 基坑围护结构数值分析

3.1 模型

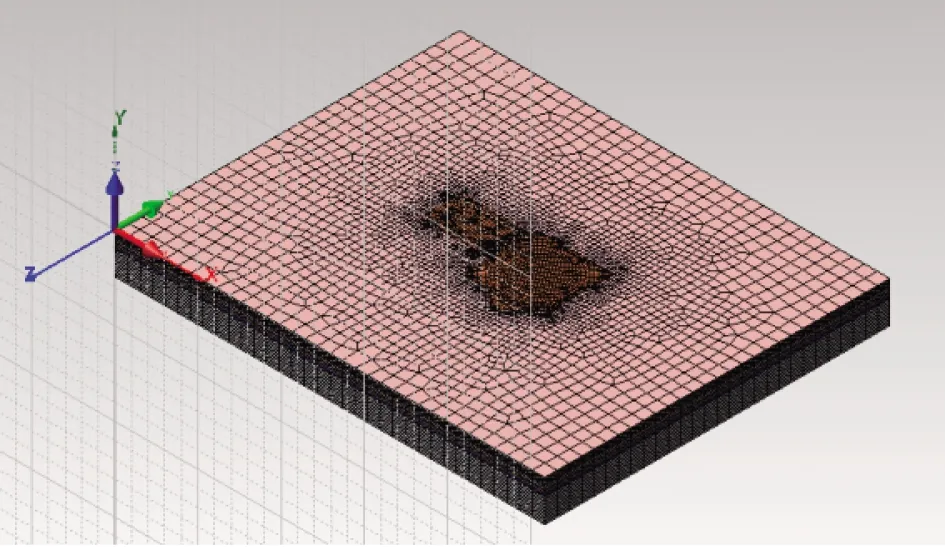

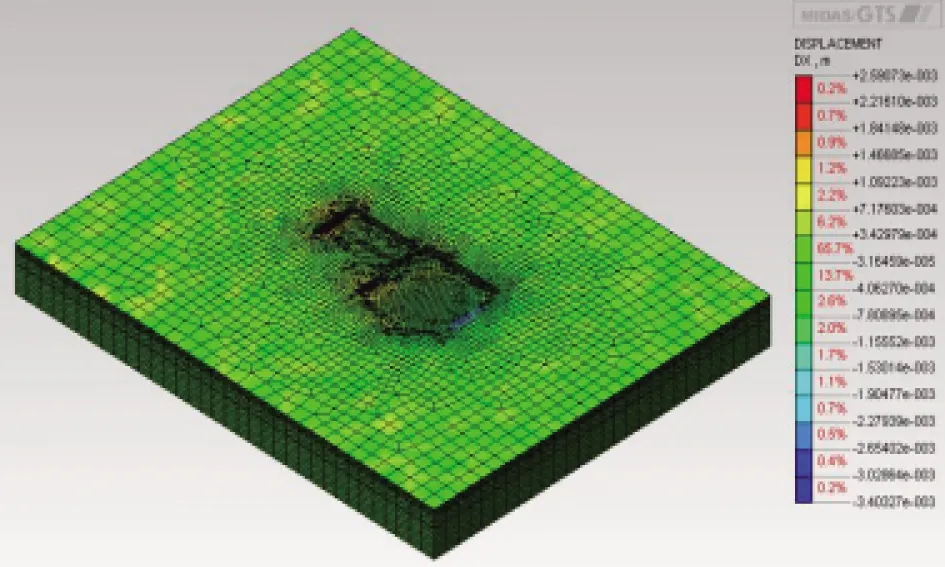

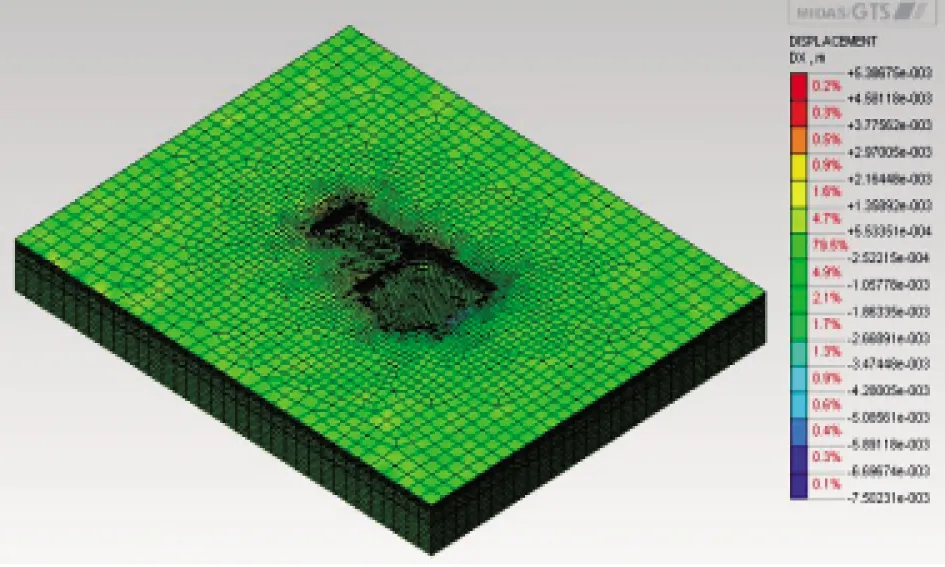

模型尺寸为517 m×415 m×49 m,其中圆形基坑部分直径为83 m。将基坑底部固定,地表设置为自由边界[4-5]。模型如图1所示。

图1 模型网络

3.2 材料参数

基坑所处位置的土层从上往下分别为:杂填土、黏性土、全风化岩、强风化岩、中风化岩,这几类土的物理力学参数见表1。

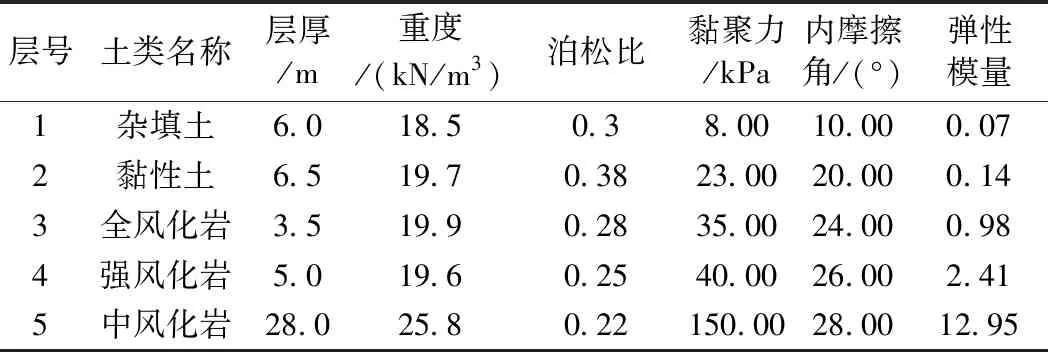

表1 土类参数

3.3 计算结果

基坑开挖共分为三步,使用Midas GTS软件对各开挖步的应力与位移进行计算。

(1)第一步开挖

①地连墙应力及位移分布

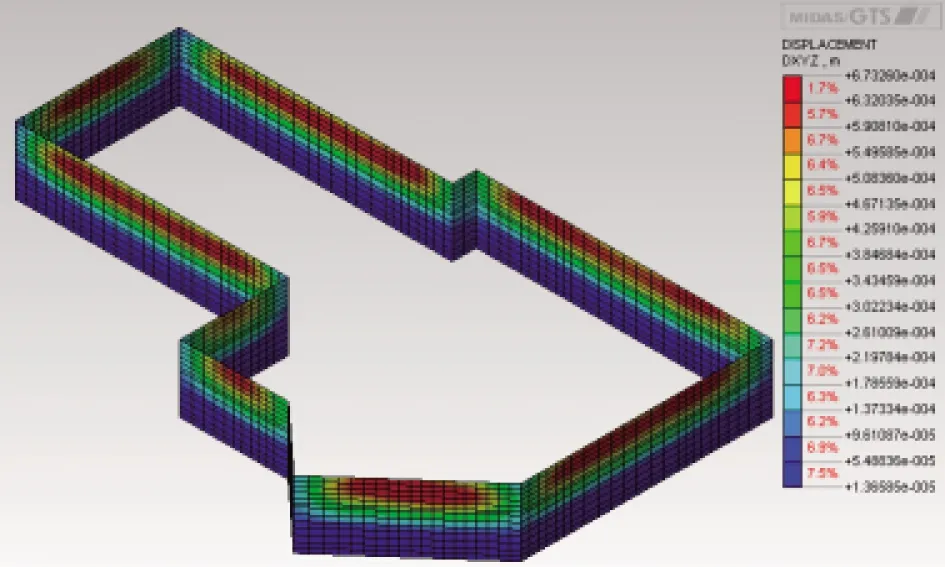

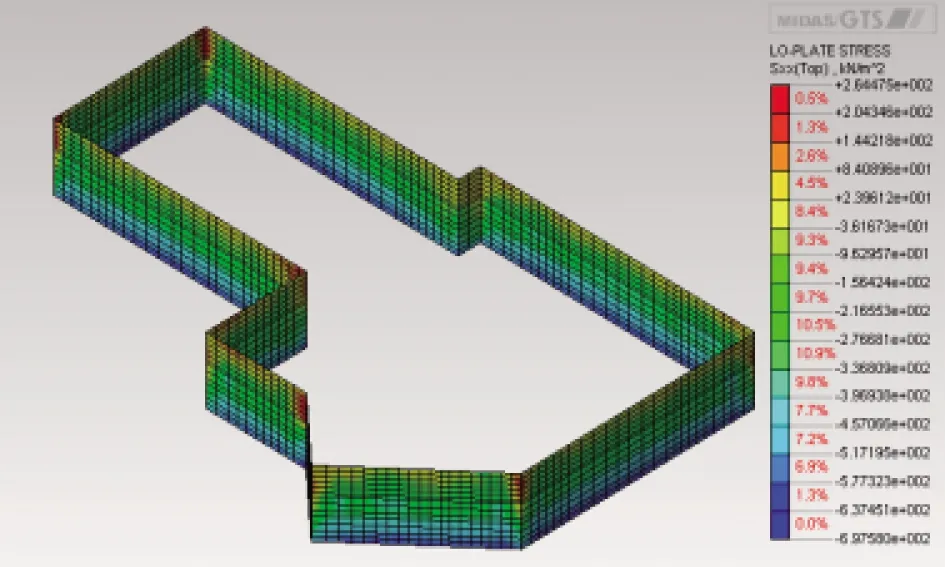

通过Midas GTS模拟基坑第一步开挖所产生的应力与位移云图可知:地连墙边角出现应力集中,在整个深大异性基坑中,地连墙上部均产生了一定的位移,最大处达0.67 mm[6]。在进行圈梁支撑的过程中,对地连墙应力及位移影响不大,地连墙边角附近的最大应力有所降低,最大为264 kN/m2,最大位移为0.72 mm。基坑第一步开挖地连墙的最大位移与最大应力如图2、图3所示。

图2 基坑第一步开挖地连墙最大位移

图3 基坑第一步开挖地连墙最大应力

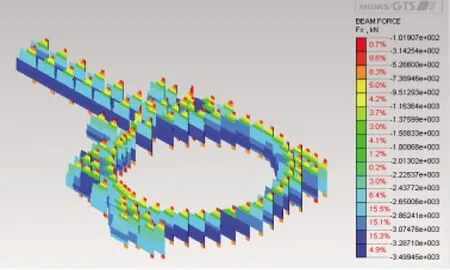

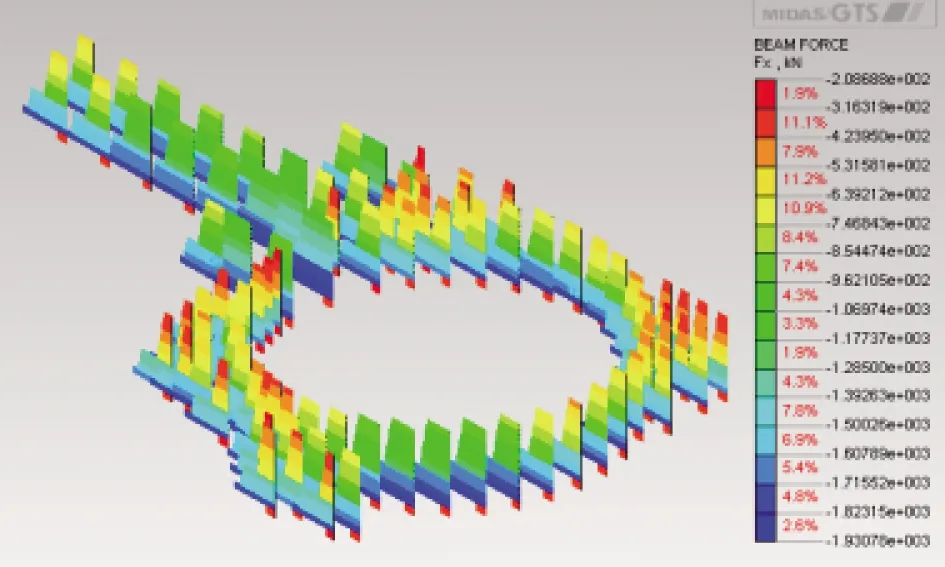

②立柱应力分布

在第一步开挖过程中,立柱的应力分布主要表现为自重[7],最大应力出现在立柱上部,如图4所示。

图4 基坑第一步开挖立柱应力

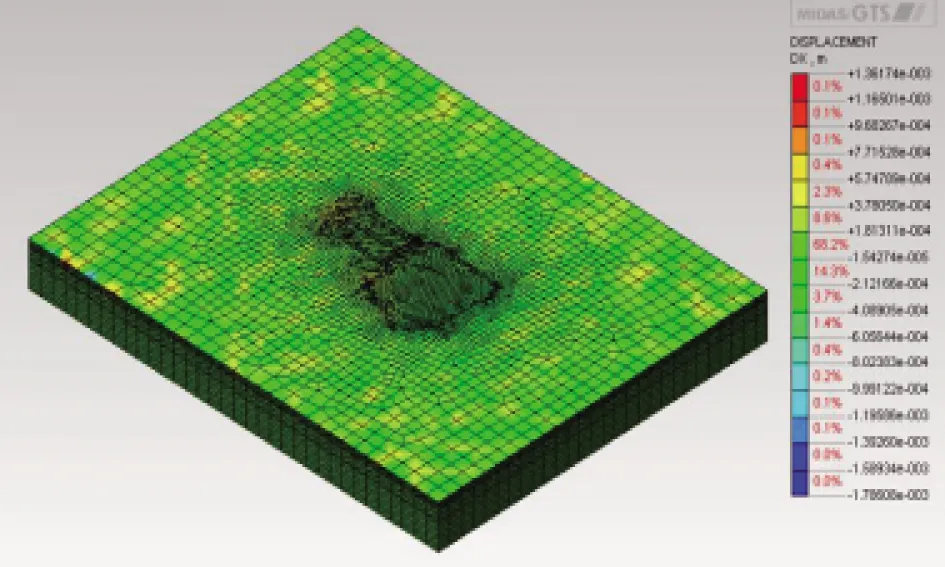

③围岩位移分布

在基坑第一步开挖过程中,围岩位移在基坑周围较大,最大处为1.8 mm[8]。围岩位移如图5所示。

图5 基坑第一步开挖围岩位移

(2)第二步开挖

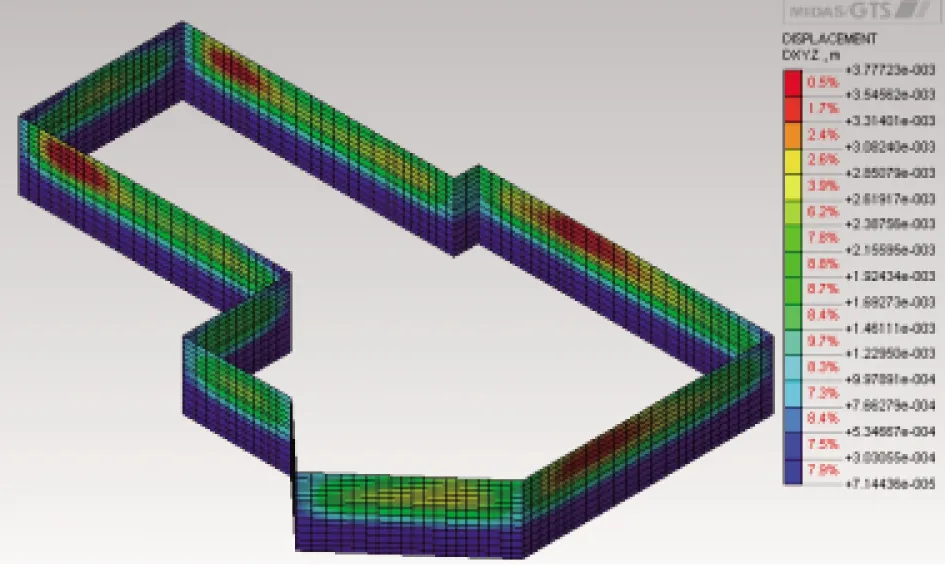

①地连墙应力及位移分布

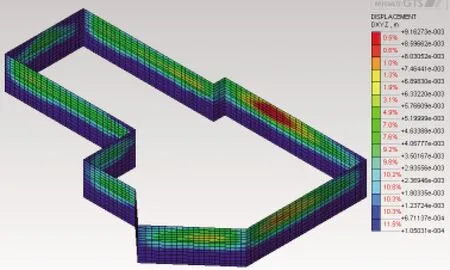

通过Midas GTS模拟基坑的第二步开挖所产生的应力与位移可知:第二步开挖地连墙应力及位移相较于第一步大[9],但位移范围明显缩小,最大位移为3.7 mm。在第二步开挖中,地连墙边角位置依旧产生了较大应力,最大为1 206 kN/m2。第二步基坑开挖地连墙最大位移最大应力如图6、图7所示。

图6 第二步基坑开挖地连墙最大位移

图7 第二步基坑开挖地连墙最大应力

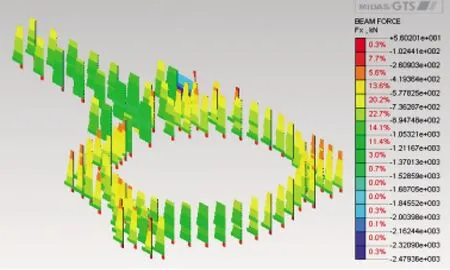

②立柱应力分布

在第二步开挖过程中,由于侧向剪力的作用,立柱上端受力将明显改变,在立柱顶部与底部产生的应力达209 kN。第二步基坑开挖立柱应力分布如图8所示。

图8 第二步基坑开挖立柱应力分布

③围岩位移分布

第二步开挖对围岩变形影响较大,最大围岩位移分布在基坑边缘位置,最大可达到3.4 mm,地连墙拐角处受力相对较大[10],达到632 kN/m2。第二步基坑开挖围岩位移分布如图9所示。

图9 第二步基坑开挖围岩位移分布

(3)第三步开挖

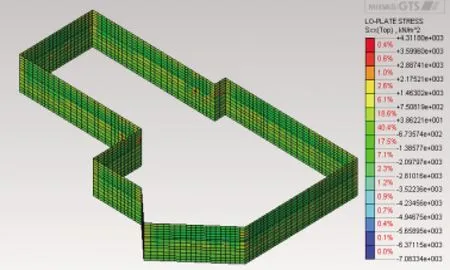

①地连墙应力及位移分布

通过Midas GTS模拟基坑的第三步开挖所产生的应力与位移可知:第三步开挖地连墙应力及位移最大,且范围进一步缩小,最大位移为9.1 mm。在第三步开挖中,地连墙所受应力依然在边角附近最大[11],为4 312 kN/m2,第三步基坑开挖地连墙最大位移与最大应力如图10、图11所示。

图10 第三步基坑开挖地连墙最大位移

图11 第三步基坑开挖应力

从各个施工步骤对地连墙应力及位移的影响分析可以看出,所选择的支护结构及支护形式合理。第三步开挖变形及应力变化最明显,位移最大为9.1 mm,开挖部分应力最大为4 312 kN/m2,环形基坑圈梁支护步骤及工序对整体受力及变形影响不大,但必须确保在进行下一步开挖之前支护已经完成。

②立柱应力分布

在基坑第三步开挖过程中,立柱应力分布范围与第二步相似,但是立柱应力明显减小[12],最大为56 kN。第三步基坑开挖立柱应力如图12所示。

图12 第三步基坑开挖立柱应力

③围岩位移分布

第三部开挖导致整个结构受力最大达2 890 kN/m2,围岩变形最大达7.5 mm。第三步开挖位移如图13所示。

图13 第三步开挖位移

4 大型环撑拆除技术

4.1 施工方法比选

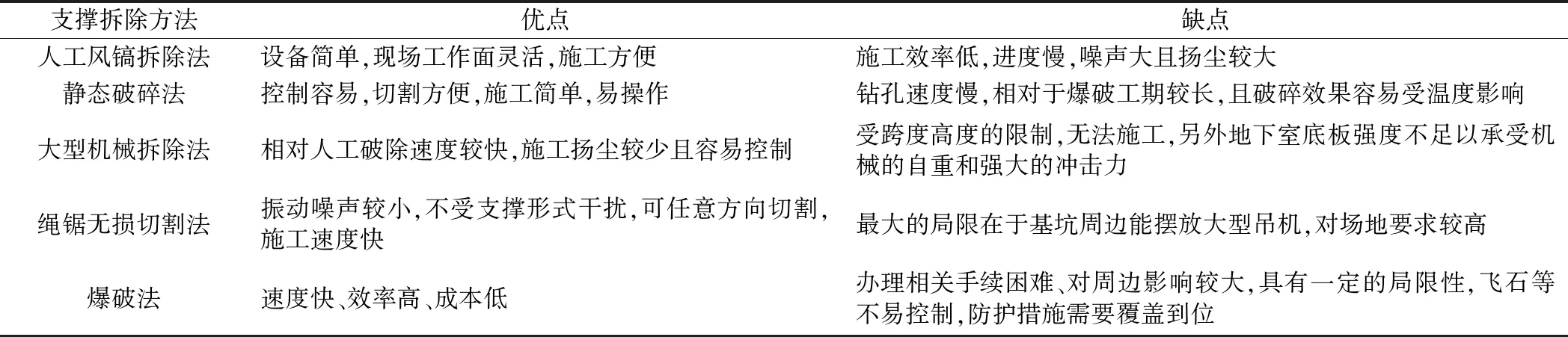

对大型环撑进行拆除的常规方法的优缺点见表2。

表2 支撑拆除方案比选

结合工程实际情况,选择爆破法对环撑进行拆除。

4.2 工艺流程

爆破拆除法的具体施作流程为:预埋孔→孔口堵塞→爆前清孔→验孔检查→标记补孔→钻凿补孔→清孔→验收炮孔并登记支撑、围檩及节点炮孔数量→计算火工品用量→搭设防护架→装药→堵塞→联线→起爆→爆后检查→排除哑炮→爆后监护→防护架拆除→二次破碎→钢筋切割及回收→渣土起吊及外运。

4.3 现场爆破拆除效果

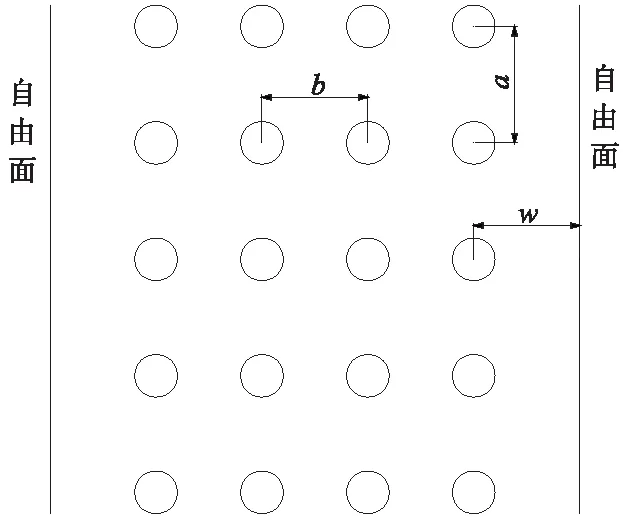

采用毫秒微差控制爆破,依据设计原则,应严格控制爆破振动与飞石,达到钢筋与混凝土分离的效果。根据相关规范及以往经验,孔距设置为0.5 m,排距设置为0.5 m较为合适。现场爆破孔布置如图14所示。

图14 爆破孔布置

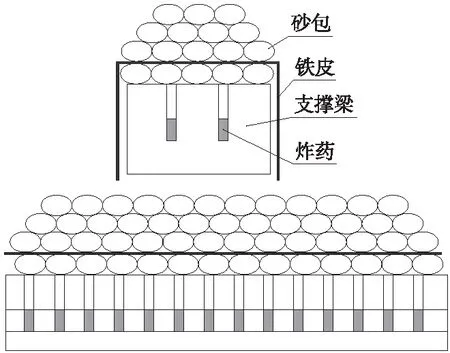

现场防护措施:现场装药、填塞后,采用砂包、铁板覆盖防护[13],侧面的铁板用钢筋串联固定,以确保安全[14],如图15所示。因地处市中心,为防止飞石对地面建筑物及市政交通产生影响,需在支撑顶面搭架设竹筏板、满铺密目网进行防护[15]。

图15 爆破覆盖防护

5 结论

(1)每一步开挖都会对地连墙应力及位移造成影响,但第三步开挖造成的变形及应力最为明显,位移最大为9.1 mm,开挖部分应力最大为4 312 kN/m2,环形基坑圈梁支护步骤及工序对整体受力及变形影响不大。

(2)单根立柱的受力从上到下成线性增加,主要受重力影响,随着开挖及支护的影响,立柱的受力情况有所变化,其整体受力仍处于安全范围内。

(3)必须一次性开挖到支护面再开始支护,由于开挖对整个结构的影响较大,应坚决杜绝尚未支护完成便继续向下开挖。

(4)爆破法具有拆除效率高、作业时间短等优点,作业过程中应尽可能把噪声造成的影响控制到最低,并做好相关防护。