基于ABAQUS/Franc3D的孔边疲劳裂纹扩展分析

2020-08-06吴庆涛

吴庆涛,龙 江

(中国民用航空飞行学院 航空工程学院,四川 广汉 618300)

0 引言

损伤容限设计准则是基于断裂力学理论基础上发展起来的一种设计准则,它是飞机设计的关键准则,在应用损伤容限设计准则时需要了解裂纹的扩展规律,掌握裂纹扩展速度以及具有计算构件剩余寿命的方法[1]。随着计算机硬件和软件水平的提升,利用有限元软件,如ABAQUS、ANSYS或CATIA等进行计算,能显著提高模型精度和工作效率。

但是工程人员在利用有限元软件来分析裂纹扩展时,往往需要重复建立模型以达到更新裂纹扩展信息和获取力学参数的目的。而ABAQUS强大的软件兼容能力使它能和一些专业的裂纹分析软件,如Franc3D,进行联合仿真分析以减小工作量。Franc3D软件是美国FAC公司开发的新型三维裂纹扩展分析软件,它能够对各种复杂的几何结构在载荷条件下的裂纹进行仿真分析,广泛运用于工程领域,同时它也是目前世界上唯一一款能通过使用M-积分来计算三种断裂模式应力强度因子的软件[2-3]。艾书民[4]、LIAO Y S[5]、PARK C Y[6]、URAL A[7]等人均是通过使用Franc3D软件进行复杂几何体裂纹扩展仿真分析,并通过实验验证以及对比理论解析解和Franc3D仿真解证实了该软件仿真结果的可靠性;廖智奇[8]通过对比Franc3D计算结果和Newman-Raju公式计算结果,表明理论解和仿真解计算结果误差很小。由此可见,基于Franc3D的仿真结果是比较准确的,因此,使用ABAQUS进行建模和断裂力学参数分析,并联合使用Franc3D对裂纹进行扩展,会大大减少单一有限元软件进行裂纹分析时的工作量并且提高计算的精度。目前大多数研究都是基于单向载荷或者双向拉伸载荷进行的,对于疲劳载荷,特别是变幅载荷下的孔边裂纹扩展研究却很少[9]。

本文基于ABAQUS软件和Franc3D软件,运用ABAQUS建模,施加约束,在Franc3D中插入初始裂纹、施加疲劳载荷、设置材料属性,计算出应力强度因子,得出裂纹长度与载荷谱循环次数之间的关系。这种联合仿真具有建模便利、裂纹设置自由的优势,同时还能计算出裂纹的三种应力强度因子的变化趋势。本文旨在提供一种分析孔边疲劳裂纹扩展的新思路,也能为飞机的损伤容限设计以及带孔结构件的剩余寿命评估提供一种分析手段。

1 仿真原理

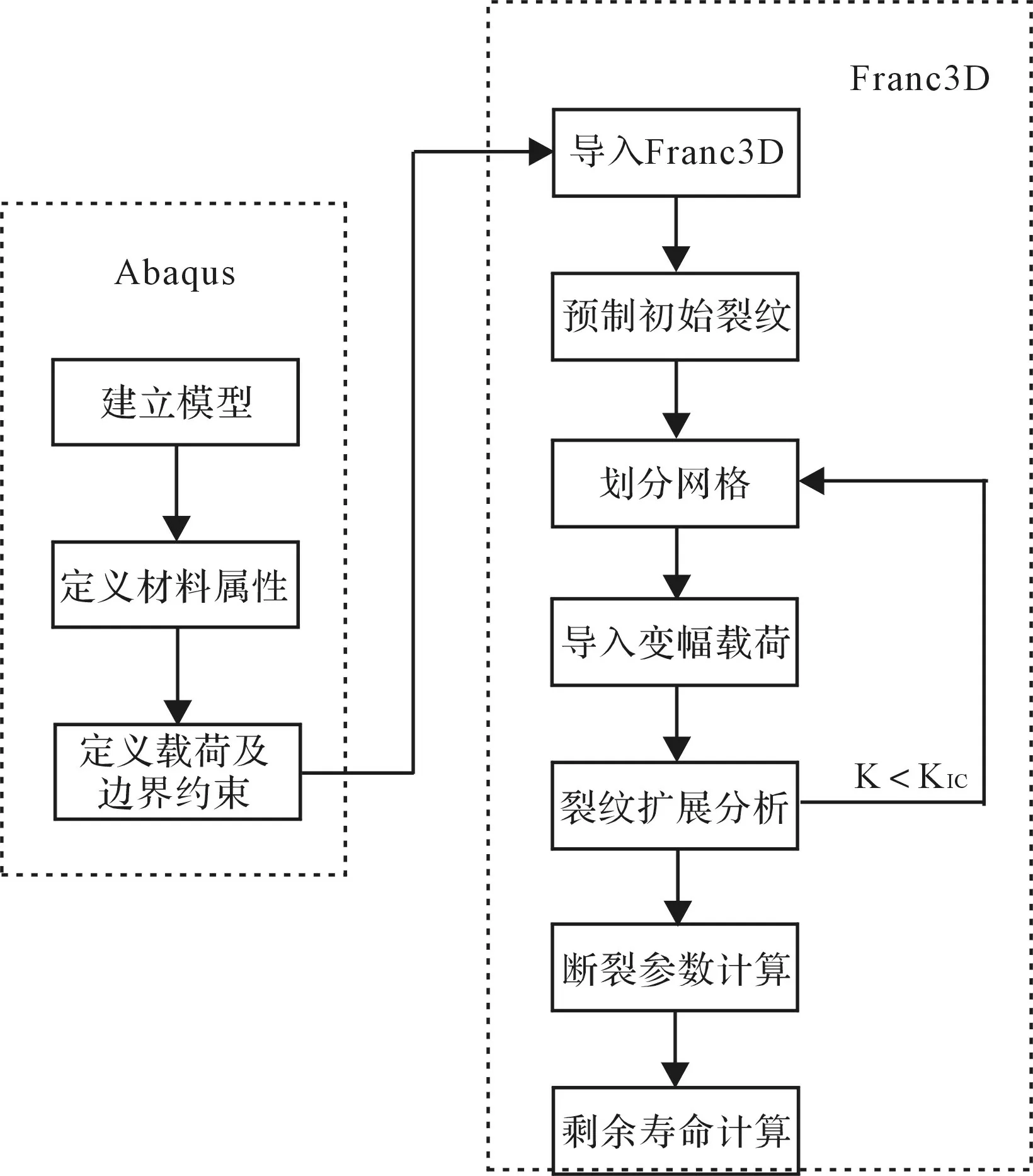

图1 裂纹扩展仿真流程图

1.1 ABAQUS和Franc3D联合仿真

Franc3D是断裂力学分析软件,能够分析复杂的三维结构在大范围复杂载荷加载下的裂纹扩展。它的主要功能其实就是在有限元网格中插入裂纹,并对裂纹尖端单元进行扩展分析。Franc3D可以导入在ABAQUS中建立的有限元模型,划分初始网格、设置模型材料属性、载荷以及边界条件等。

Franc3D可以选择不同的方法来计算应力强度因子,使用软件中内置的几种裂纹扩展预测方法对预制的初始裂纹增加迭代次数,预测裂纹前沿每个节点的局部扩展距离与局部扭转角。可以通过裂纹扩展曲线与沿裂纹扩展路径的应力强度因子断裂韧度KIC来预测裂纹剩余寿命。裂纹扩展仿真流程如图1所示。

1.2 应力强度因子计算

应力强度因子K是表征试样或者结构件裂纹前缘应力场的重要参数,它对裂纹扩展和剩余寿命的预测有着极其重要的意义[10]。应力强度因子的计算可以采用应力法、有限元法以及叠加法等。在本文中,Franc3D软件可以选择使用M-积分或者位移相关法计算应力强度因子,因为计算准确性的原因,本文将采用M-积分法,即通过M-积分计算三维模型中所有节点的混合应力强度因子。

RICE J R[11]在1980年从J积分中开发了M-积分,这是一种建立在J积分基础上的一种计算全局能量释放率而与裂纹路径无关的方法,这种方法可以用于计算三种断裂模式的应力强度因子[12]。

J积分的表达式如下:

其中,Γ是裂纹尖端的积分路径;Ti是积分路径边界上的应力矢量;nx表示积分路径Γ上弧元素外法线的方向余弦;ui表示积分路径Γ的位移矢量;W是应变能密度,其表达式为:

性成熟进程缓慢(骨龄进展不超越年龄进展)者对成年期身高影响不大时则不需要治疗;骨龄虽提前,但身高生长速度快,使身高年龄大于骨龄,预测成年期身高不受损者也不需要治疗。但是,由于青春成熟进程是动态的,对每个个体的判断也应是动态的,一旦CPP诊断确立,对初评认为暂时不需治疗者均需定期复查其身高和骨龄变化,定期再评估治疗的必要性,按需制定治疗方案。

其中,σij表示应力张量;εij表示应变张量。

而应力强度因子K与J积分之间的关系可以用文献[1]中等式来表示:

其中,KI、KII、KIII分别代表裂纹的三种基本类型;E是弹性模量;v是泊松比。

本文所选择的材料为2024-T3铝合金,这种铝合金大量用于民航飞机的蒙皮、机身以及隔框处。2024-T3铝合金属于线弹性材料,满足线弹性力学,因此其应力、应变和位移代入J积分表达式(1)得:

J=J(1)+J(2)+M(1,2)(4)

其中,

对于线弹性材料的复合应力强度因子来说,有:

将式(8)代入式(3)可得J(1)、J(2)以及M(1,2)表达式,即:

以上就是Franc3D软件利用断裂力学中的M-积分计算应力强度因子的原理。

1.3 裂纹扩展模型

在裂纹受力扩展的过程中,裂纹前沿节点的扩展速率和裂纹的局部扩展方向由选择的扩展模型决定。由于本文采用的是较为复杂的变幅疲劳载荷谱,裂纹在扩展的过程中三种断裂模式均存在,因此,本文选择最大应变能释放率准则以及描述非线性裂纹扩展速率的NASGRO公式来判断裂纹的扩展速率和方向[13]。

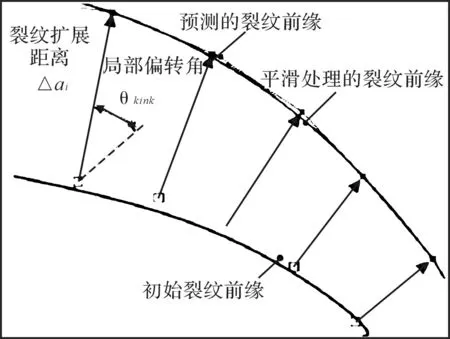

图2 裂纹扩展示意图

在对裂纹施加变幅载荷后,通过M-积分可以计算出三维裂纹中所有节点的应力强度因子,利用最大应变能释放率准则获得每个裂纹节点的扩展距离和局部偏转角,根据材料受力情况所选的裂纹扩展模型可以计算出每个节点的新位置,产生新的裂纹前沿,最后利用Franc3D自身的平滑曲线算法,使各个节点连接成一条曲线,在结构表面形成平滑的裂纹前沿。裂纹扩展示意如图2所示。

2 算例分析

2.1 带孔结构件的初始裂纹与载荷谱

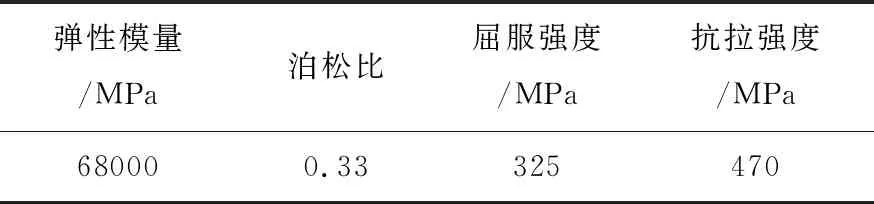

复合材料在航空器中的应用越来越广泛,2024-T3铝合金凭借其出色的力学性能和抗疲劳性能,广泛用于飞机的机身、蒙皮和隔框等部位[14]。2024-T3铝合金力学性能如表1所示,本文创建了含初始裂纹的2024-T3铝合金板模型,首先探究了不同角度孔边裂纹应力强度因子的计算以及变化趋势,然后利用Franc3D的裂纹扩展速率公式得出了与载荷循环数相关的裂纹增长曲线,比较不同角度孔边裂纹的增长速率。

表1 2024-T3铝合金力学性能

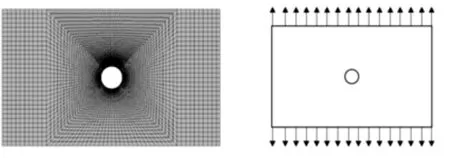

2024-T3铝合金平板及其边界约束如图3所示。本文采用ABAQUS建立了带孔2024-T3铝合金平板有限元模型,平板长100 mm、宽50 mm、厚2 mm,中心孔直径10 mm,初始裂纹为不同角度直径为1 mm的初始表面裂纹。在ABAQUS中建立并导入Franc3D中的带孔结构件模型,这个模型包括了边界约束以及材料属性。

图3 2024-T3铝合金平板及其边界约束

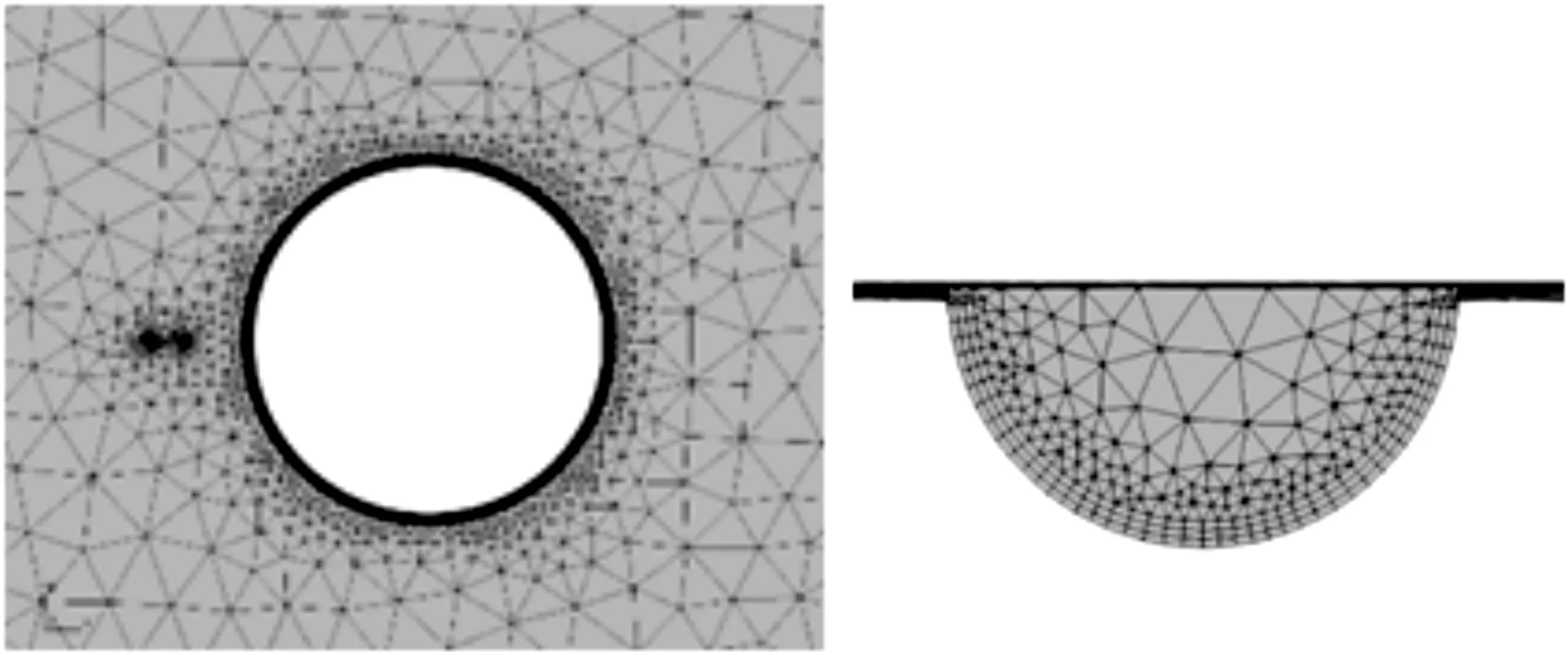

裂纹网络划分如图4所示。该网络模型是在Franc3D中重新划分网格后建立的初始裂纹网格模型,其裂纹前沿网格采用二十节点奇异单元法划分。

图4 裂纹网格划分

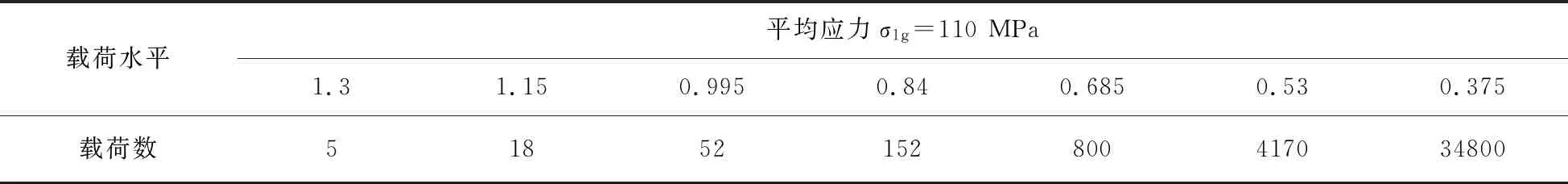

由于本文是对带孔航空用2024-T3铝合金模型在随机变幅疲劳载荷作用下的裂纹扩展过程进行分析,利用民航运输类飞机中飞-续-飞载荷谱TWIST的数据,并按照文献[15]中标准载荷谱的简化方式对疲劳载荷谱进行简化,截取了TWIST标准载荷谱中与疲劳失效原理相符合的载荷水平,即LD为0.375~1.3,并编写程序,随机生成各载荷等级次序。

利用MATLAB中的randsrc函数使载荷等级随机化,简化后的载荷谱[15]如表2所示,导入Franc3D的疲劳载荷谱如图5所示。

表2 简化后的载荷谱

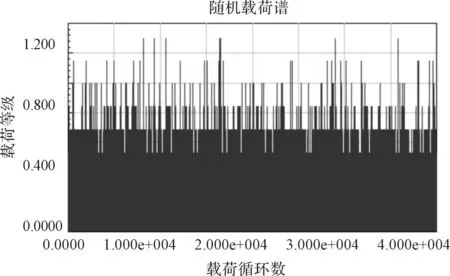

2.2 裂纹应力强度因子变化

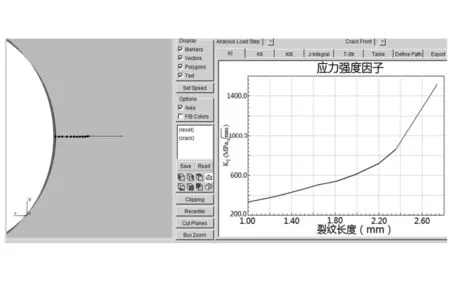

要了解裂纹的扩展,应力强度因子至关重要。因此,需要首先对裂纹的应力强度因子进行分析,以0°初始裂纹为例,每一个分析步裂纹前沿应力强度因子如图6所示,随着裂纹的扩展,裂纹前缘的应力强度因子都在不断增大,且由于孔边区域应力集中的原因,靠近孔一侧应力强度因子更大,所受应力更大,近孔裂纹比远孔裂纹扩展更迅速。

图5 疲劳载荷谱

图6 裂纹前沿应力强度因子

随着载荷循环数增大,裂纹不断扩展,应力强度因子不断增大,图7为0°近孔一侧表面裂纹应力强度因子的变化,可以看出,在初始裂纹刚开始扩展的时候,应力强度因子慢速增加,但是当裂纹扩展至孔边时,应力强度因子迅速增加,使K>KIC,裂纹发生失稳扩展的脆断。

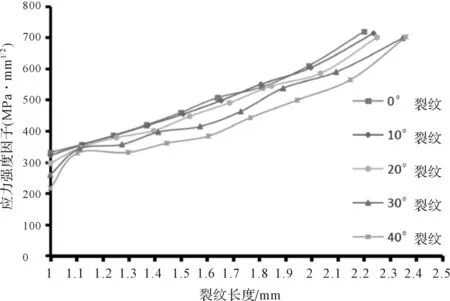

各角度裂纹应力强度因子变化如图8所示。可以看出,在不同角度初始裂纹扩展的过程中,虽然在扩展过程中应力强度因子均增大,但是无论是初始应力强度因子还是扩展到孔边后的应力强度因子,初始裂纹与水平方向夹角越小,应力强度因子越大。

图7 0°近孔一侧表面裂纹应力强度因子的变化

图8 各角度裂纹应力强度因子变化

综上,可以得知角度越小的初始裂纹,应力强度因子越大,裂纹扩展的速率越大,在相同的载荷循环数下,所形成的裂纹长度越长。根据这个结论,我们可以推测,带孔结构件形成的孔边裂纹角度越小,该结构件剩余寿命越小。

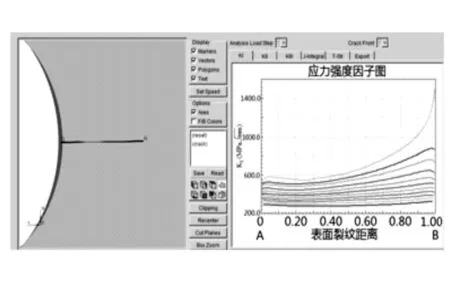

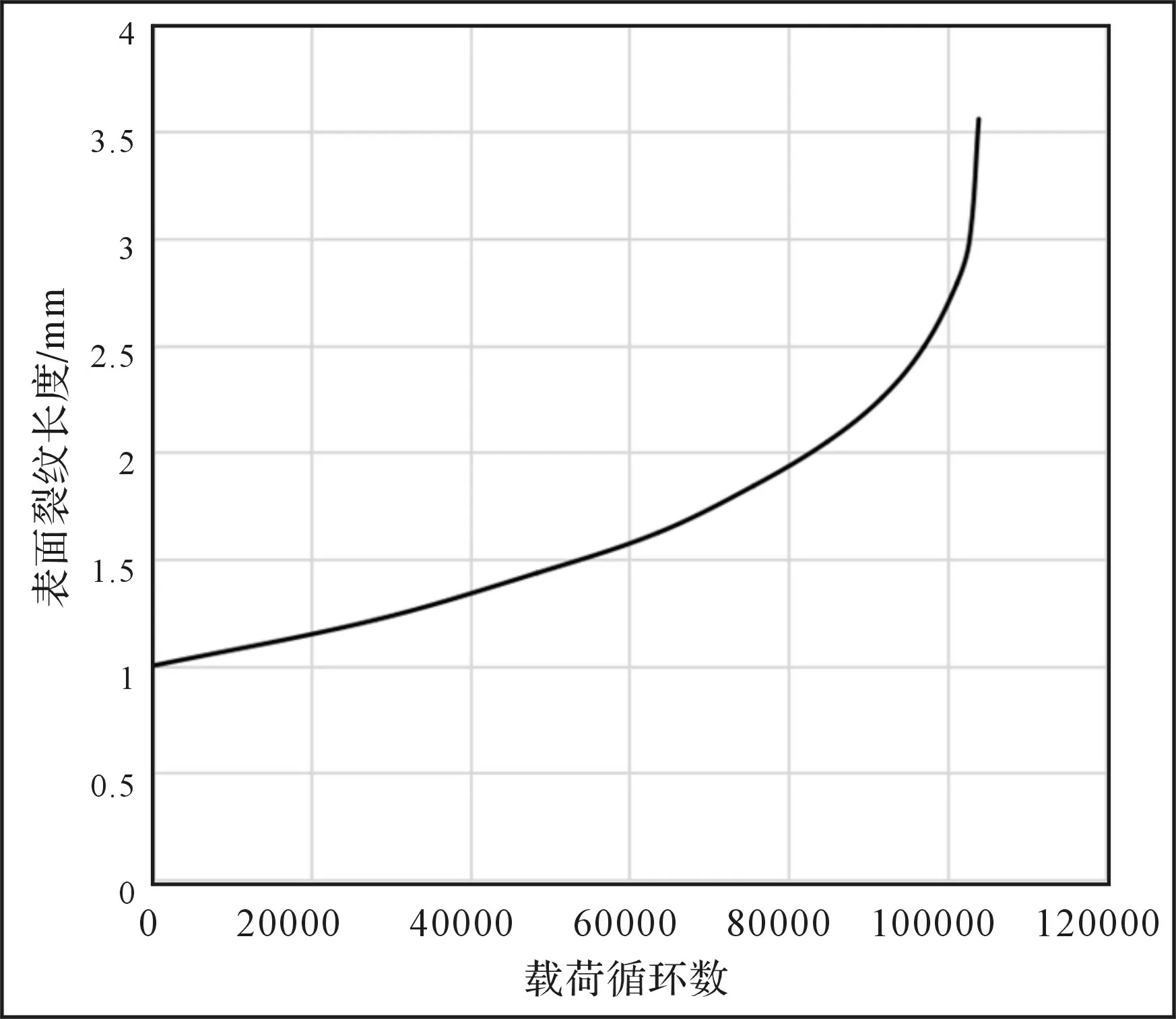

2.3 裂纹扩展曲线

在损伤容限设计理论中,裂纹的扩展速率至关重要,而裂纹长度与载荷循环次数的关系曲线可以直观看出裂纹扩展速率以及载荷循环数与裂纹长度之间的关系。0°裂纹a-N曲线如图9所示。0°裂纹在扩展的过程中裂纹长度逐渐增大,裂纹扩展的速率也明显增大,在扩展到孔边时,由于应力强度因子大于断裂韧度,可以认为该裂纹已经发生失稳扩展的脆断,此时载荷总循环次数为103962次,该曲线符合裂纹的扩展规律,即初期的缓慢增大与后期的失稳扩张。

图9 0°裂纹a-N曲线

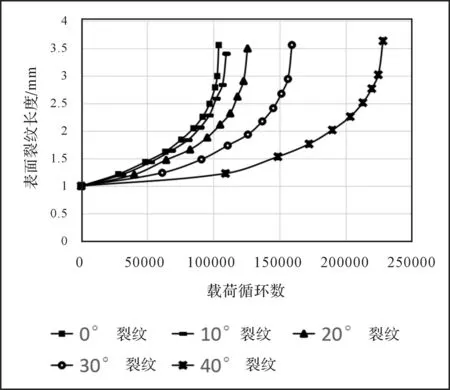

将0°、10°、20°、30°、40°初始裂纹的裂纹长度-载荷循环次数曲线图作对比,不同角度裂纹a-N曲线如图10所示。当裂纹发生失稳脆断时,各角度所经历的载荷次数分别为103962、109638、125744、159293、228159个循环。

图10 不同角度裂纹a-N曲线

如图所示,可以发现对相同的带孔铝合金结构,在相同的变幅疲劳载荷循环次数的条件下,角度越小的初始裂纹,形成的表面裂纹长度越大,而形成相同的表面裂纹长度所需要的载荷循环数越少,符合2.2节的猜测,即裂纹角度越小,结构件的剩余寿命越小。

3 结论

基于ABAQUS的建模以及断裂力学参数的求解,本文利用Franc3D的应力强度因子以及裂纹自动扩展计算模型,研究了不同角度的孔边裂纹在变幅载荷作用下对应力强度因子求解的影响,计算得出了不同角度初始孔边裂纹的2024-T3铝合金在疲劳载荷谱下的裂纹增长曲线,得到以下结论:

(1)在使用Franc3D分析三维裂纹的扩展过程中,相比于传统的有限元软件分析,无需多次重复构建网格,当确定了应力强度因子计算公式、裂纹扩展的准则以及载荷谱之后,Franc3D软件会自动划分零件以及裂纹面的网格参数、计算应力强度因子以及裂纹扩展的方向和大小,大大提升工程应用中损伤容限分析的效率,对带孔结构件剩余寿命的分析评估具有参考价值。

(2)基于Franc3D的仿真结果,初始裂纹角度越小,应力强度因子越大,裂纹的扩展速率越大,在相同的载荷循环次数下裂纹会扩展的更长,结构件剩余寿命越小。