单相合金定向凝固〈100〉晶向浅胞晶形态选择

2020-08-06孟广慧

孟广慧

(西安航空学院 材料工程学院,西安 710077)

0 引言

凝固是一类非常重要的相变过程, 胞晶是一种典型的微观组织,在很多合金中的定向凝固过程中可以观察到胞晶组织,如高温合金[1]。同时,凝固也是物理学中形态选择的典型范例[2-3]。为了把凝固微观组织的特征尺度和过程参数联系起来,需要分析控制凝固微观组织形成的相关物理过程。研究表明,常规凝固条件下,控制凝固微观组织形成的物理过程主要有热扩散、溶质扩散和界面的形成[1]。随着凝固速度的增大,单相合金定向凝固界面形态将经历平界面、胞晶、枝晶到胞晶、平界面的演化过程[4]。Mullins和Sekerka[5]假设界面处的扰动为振幅无限小的正弦波,建立了平界面生长的线性稳定性理论(M-S)。根据M-S理论,正的温度梯度和界面能有利于凝固界面稳定,溶质扩散则不利于凝固界面稳定。丁二腈-丙酮(SCN-ACE)透明模型合金的定向凝固实验研究表明,平界面失稳的临界速度与M-S理论预言的临界速度相吻合[6]。

单相合金定向凝固平界面失稳后将逐渐演化成胞晶形态。Akamatsu和Faivre[7]实验研究发现,各向异性影响单相合金定向凝固胞晶的形态选择。Wang等[8-9]研究了界面能各向异性对凝固过程初始平界面稳定性的影响,发现界面能各向异性的非线性效应导致定向凝固界面倾斜生长。王理林等[10]通过SCN-ACE模型合金的定向凝固实验,发现晶体取向对单相合金定向凝固平界面的失稳有影响。在胞晶形态选择的研究方面,张云鹏等[11]采用元胞自动机模拟方法研究界面能各向异性对胞晶生长形态的影响,发现界面能各向异性很小时,定向凝固胞晶尖端容易分岔,胞晶不容易达到稳态。Weeks和Saarloos[12]在改进的D-H渐进匹配模型的基础上利用溶质守恒条件并假设等浓度线与生长速度垂直建立了深胞晶形态选择解析模型。Xu和Chen[13-14]基于Saffman-Taylor解,引入了曲线坐标,在曲线坐标下分析得到深胞晶的近似解析解,并研究了各向同性表面张力条件下深胞晶生长的稳定性机制。陈明文等[15]和蒋晗等[16]对界面张力各向异性对深胞晶的影响进行了解析研究,发现各向异性表面张力对深胞晶的界面稳定性有显著的影响。各向异性界面张力对定向凝固的影响包含两种不稳定机制,即整体波动不稳定性和低频不稳定性。由上述内容可见,单相合金定向凝固平界面失稳到胞晶形成阶段对浅胞晶的研究还很有限。因SCN-ACE透明模型合金凝固行为与金属的相似,物性参数精确已知,且该合金的界面能各向异性较小[17],本文以该合金为研究对象,详细考察该合金单晶试样优先生长方向〈100〉晶向的浅胞晶形态选择过程,选择单晶试样是为了避免晶界对界面形态稳定性的影响[18]。

1 实验方法

实验所采用的原料为日本产纯度为97%丁二腈和上海试一化学试剂有限公司产纯度为99.5%丙酮,这样的原料不能直接用于配制合金而需进行提纯处理。其中,丁二腈提纯方法为减压蒸馏加多次区熔,提纯后其纯度高于99.99%。丙酮的提纯方法为两次蒸馏,提纯后的物质配制好合金后,用再辉法推得其合金成分为SCN-0.88mol% ACE。在红外加热箱中,利用毛细作用将液态合金充入试样盒中,液态合金充满试样盒后,将试样盒移出红外加热箱,在液态合金室温下快速凝固后用环氧树脂将试样盒密封,而后根据其定向凝固枝晶生长形态,选择〈100〉晶向制成单晶试样。

制备好的试样盒置于自制的Jackson-Hunt温度梯度平台进行定向凝固实验,温度梯度平台如图1所示。为保证实验过程温度的稳定性,铜制温度梯度平台的冷端与热端可双面加热与冷却。温度梯度平台冷端与热端的温度控制为内通恒温水浴的外引循环水,循环水温度由PID控制器控制。控温稳定性由Fluke1590超级电阻测温系统进行标定。结果表明,当温度梯度为10.0 K/mm时,恒温水浴的温度波动范围在±0.03 K。

图1 Jackson-Hunt定向凝固温度梯度平台示意图

为详细考察平界面失稳过程并得到浅胞晶形态,定向凝固速度选定为0.8 μm/s(失稳的临界速度约为0.74 μm/s)。界面的演化过程通过长工作距离Horix三维视频显微镜进行实时观察,并通过microVideo图像采集卡进行图像采集。凝固界面的位置、界面扰动波长和扰动幅度采用ImageJ软件进行测量分析。

2 实验结果与讨论

当试样在温度梯度平台上处于静止均匀化时,在视场可见范围内由靠近冷端的固相和靠近热端的液相组成,如图2所示。此时,固液界面的位置取决于试样所处的温度场[19]。由于均匀化时试样盒主要处于温度梯度平台热端,试样大部分为液相,只有靠近冷端为固相,此时固相的分数很小,固液界面所处位置的温度近似为试样的平衡液相线温度。下文中凝固界面位置测量以图2中固液界面位置为参考位置。

图2 预制不同宽度划痕类缺陷后的镁合金表面形貌

充分均匀化的试样向冷端抽拉后,溶质在凝固界面前沿开始富集。在试样抽拉的初始阶段,凝固界面仍为平界面向冷端发生退缩[20]。

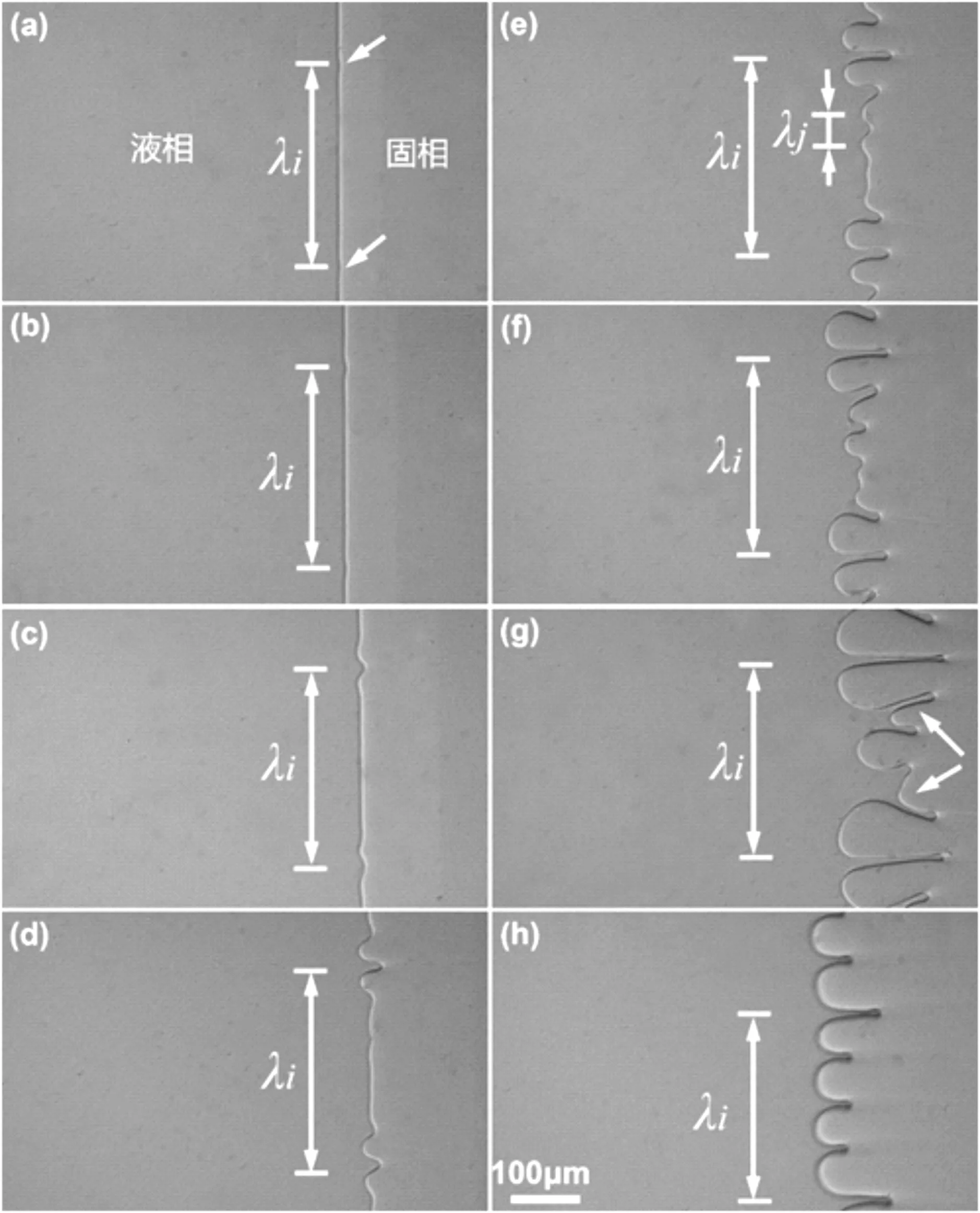

图3所示为试样抽拉一段时间后平界面开始失稳到浅胞晶形成的演化过程。为方便描述,将扰动处界面的最前沿和最后端之间的距离视作扰动幅度。

图3 SCN-0.88mol% ACE合金定向凝固界面形态随时间的变化关系图

由图3可见SCN-0.88mol% ACE合金定向凝固界面形态随时间的变化关系,其中图3(a)凝固时间为1320s; 图3(b):1440s; 图3(c):1500s; 图3(d):1680s; 图3(e):1860s; 图3(f):2010s; 图3(g):2280s; 图3(h):16680s。凝固时间为1320s时,观察到平界面开始失稳,如图3(a)箭头所示,其波长λi为394 μm。而后λi基本保持不变,扰动幅度逐渐增大,见图3(b),并逐渐形成明显的“破缺”,见图3(c)。凝固时间为1680s时,可观察到λi内的平界面也开始失稳,见图3(d)。为了同前述界面失稳加以区分,将λi内出现的失稳称为短波长失稳,前者称为长波长失稳。随着凝固时间的继续增加,短波长失稳的扰动幅度已经非常明显,测得其波长λj为63 μm,见图3(e)。而后λi基本保持不变,凝固界面通过胞晶间的竞争生长进行形态选择,见图3(f)和图3(g)。其中,图3(g)所示为胞晶被湮没时的形态(箭头所示为被湮没的胞晶)。试样凝固界面经长时间的竞争生长后演化为相对稳定的浅胞晶形态,见图3(h)。由图3(h)可知,λi仍基本保持不变,但其位置向下方偏移了约70μm,且最终的浅胞晶平均间距与短波长失稳时的波长λj相当。

因SCN-ACE合金界面失稳的临界速度与M-S理论预言相吻合[21],因此,本文采用M-S理论进行分析讨论。根据该理论,平界面形态的稳定性取决于下式中S(ω2)的符号:

式中,

其中,ω为扰动的几何频率,KL和KS为液相和固相的热导率,GL和GS为液相和固相温度梯度,Г为Gibbs-Thompson系数,m为液相线斜率,GC为浓度梯度,k为溶质平衡分配系数,v为凝固速度,D为溶质在液相中的扩散系数,δ为界面扰动的振幅。式(1)中S(W2)≤0时,平界面是稳定的。据此,可得到平界面失稳扰动的临界波长λc。此外,振幅发展速度最快的波长由下式确定:

本实验所用丁二腈和丁二腈-丙酮合金系的物性参数如表1所示。图4所示为利用表1中的物性参数计算所得SCN-0.88mol% ACE合金在温度梯度为10.0K/mm条件下,λc(临界扰动波长)和λf(振幅发展最快波长)随凝固速度的变化关系,λi和λj为图3中的界面扰动波长。由图4可见,λi在M-S理论预言的范围内且明显大于振幅发展速度最快的波长,而λj与λc相接近,表明温度梯度为10.0K/mm和凝固速度为0.8μm/s时,SCN-0.88mol% ACE合金浅胞晶平均间距的选择靠近M-S理论预言的临界扰动波长的下限。

图4 GL为10.0 K/mm时计算所得SCN-0.88mol% ACE合金λc和λf随凝固速度的变化关系图

表1 丁二腈及丁二腈-丙酮合金系物性参数

常规定向凝固微观组织的特征尺度选择决定于热扩散、溶质扩散和界面的形成过程,低速凝固平界面失稳时,界面失稳波长满足如下几何标度律[22]:

λi=A[d0lDlT]1/3(3)

式中,A为系数,d0为与界面能有关的毛细长度(d0= Г/ΔT0),lD为溶质扩散长度(lD=D/v),lT为热扩散长度(lT=ΔT0/G),其中,ΔT0=mC0(k-1)/k为平衡结晶温度区间,C0为给定合金的成分。根据表1中的物性参数和实测扰动波长,可得SCN-0.88mol% ACE合金平界面失稳波长满足λi=18.25[d0lDlT]1/3。

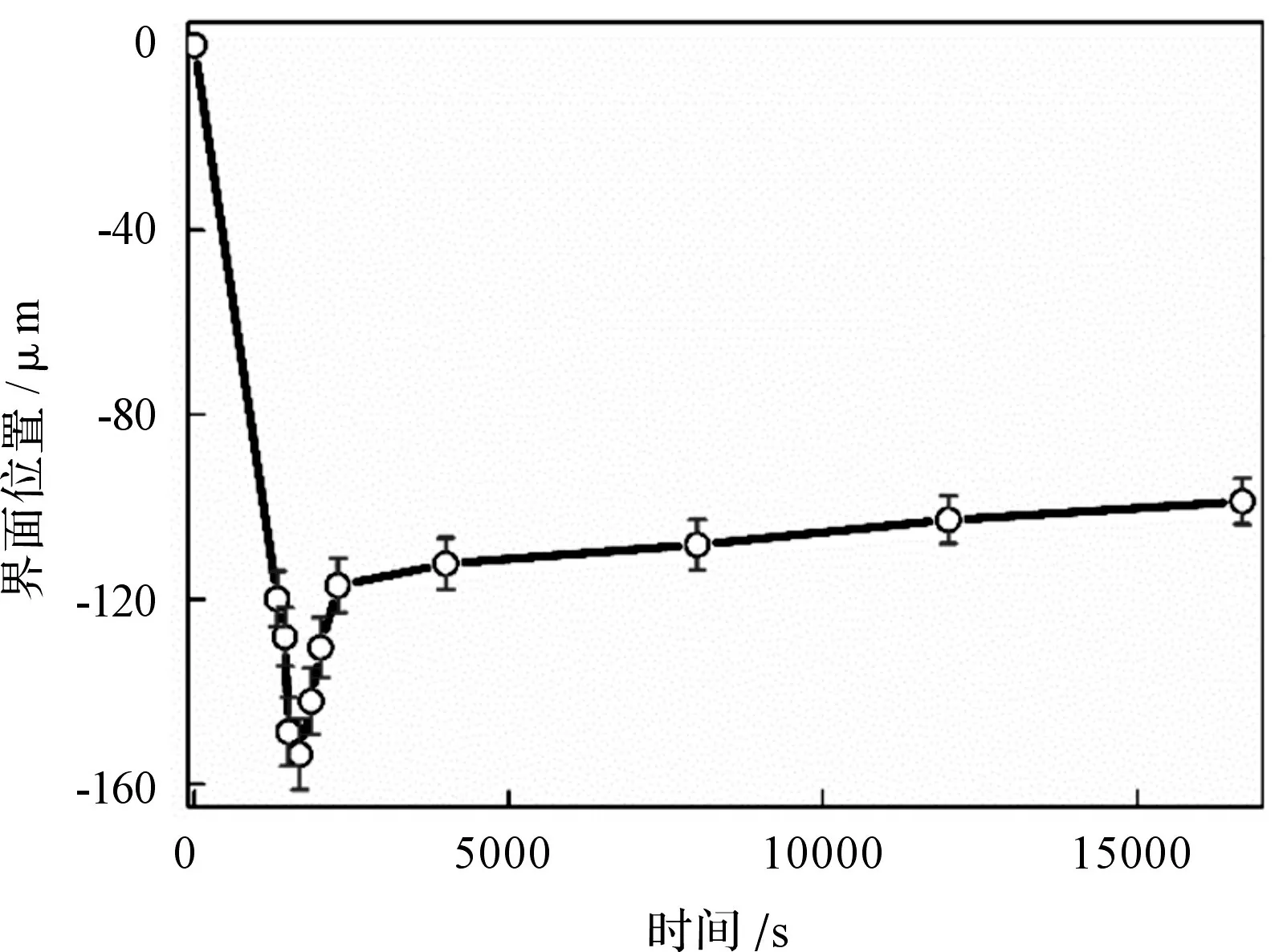

图5所示为图3中试样凝固界面最前沿的位置随凝固时间的变化关系,图6为合金定向凝固界面形态不同时温度分布示意图。图6(a)为平界面,图6(b)为扰动界面,图6中TS为固相温度,TL为液相实际温度,TeL为液相平衡温度,Ti为界面温度。

图5 SCN-0.88mol% ACE合金定向凝固界面最前沿位置随时间变化图

图6 合金定向凝固界面形态不同时温度分布示意图

由图5可知,随着凝固时间的增加,凝固界面最前沿的位置首先向冷端发生退缩,在凝固时间为1680s时(界面出现短波长失稳的时刻)界面向冷端退缩距离达到极大值。随后凝固界面的最前沿位置向热端开始加速推进,且其加速过程由快逐渐变慢。由此可知,界面出现短波长失稳之前,试样实际凝固速度小于抽拉速度并逐渐降低;界面出现短波长失稳后,试样的实际凝固速度逐渐增大。凝固界面经较长时间演化后,其最前沿的位置随凝固时间的变化变得缓慢,表明试样的实际凝固速度趋近于试样的抽拉速度。

当试样开始抽拉后,溶质在界面前沿逐渐富集形成溶质边界层导致界面前沿液相温度逐渐降低,在显微镜视场内可见凝固界面逐渐向冷端移动。可知,试样开始抽拉后其实际凝固速度小于抽拉速度并逐渐降低。当凝固界面为平界面时,平衡液相线温度TeL在界面处最低,TeL随着远离凝固界面逐渐升高,见图6(a)所示。因液相实际温度TL高于TeL,界面扰动因被熔化不能向液相生长,即平界面形态是稳定的[23]。长波长失稳初期凝固界面仍以平界面形态为主,且其位置继续向冷端移动(见图3),可知,溶质在凝固界面前沿继续富集,界面前沿的实际温度继续降低。当界面前沿TL低于TeL形成过冷液相区时,界面扰动可向过冷液相区中生长,平界面将失稳,见图6(b)所示。此时,凝固界面向冷端退缩达到极值。根据图3所示,当界面出现短波长扰动时,因扰动向界面前沿过冷液相区中生长,在显微镜视场内可见凝固界面位置向热端推进。

图7 SCN-0.88mol% ACE合金界面扰动振幅随凝固时间的变化关系图

图7所示为界面扰动幅度随凝固时间的变化关系,其中插图A、插图B分别为图7中对应位置的放大图,图7中垂直虚线为凝固界面向冷端退缩的极值位置。由图7可知,凝固界面出现长波长失稳时,扰动幅度随着凝固时间的增加变化缓慢(见图7插图A)。当凝固界面出现短波长失稳后,长波长扰动幅度随着凝固时间的增加快速增大。当其达到极大值后,扰动幅度开始随着凝固时间的增加而减小,其减小的速度先快后慢。尽管短波长扰动出现的时间晚于长波长扰动(见图3),但其扰动幅度发展速度要快于长波长扰动(见图7插图B)。短波长扰动幅度达到极大值后也随着凝固时间的增加而减小,但其减小的速度要慢于长波长扰动幅度。

如前所述,凝固界面的形态选择决定于热扩散、溶质扩散和界面形成过程,因热扩散系数远大于溶质扩散系数,界面处局域热平衡远远快于溶质平衡过程,因此,凝固过程主要受控于溶质扩散和界面形成过程之间的竞争。当界面扰动开始向过冷液相区生长时,由于界面的平均曲率尚小,扰动幅度增大有利于扩散过程的进行,因此,界面扰动幅度随凝固速度的增大而增大。然而,随着扰动幅度的增大,新形成界面增多使系统界面能增大,这将阻碍新界面进一步形成。另外,凝固界面前沿液相的成分可由下式确定[24]:

式中,x为到凝固界面处的距离。由式(4)可知,凝固速度变化会导致凝固界面前沿液相中溶质浓度的变化。

图8(a)所示为凝固速度不同时,界面前沿液相成分CL分布示意图(图中v2>v1),图8(b)为相应扰动界面前沿过冷液相层厚度示意图。图8中,TS为固相温度,TL为液相实际温度,TeL为液相平衡温度,Ti为界面温度。由图8(a)可知,凝固速度增大界面前沿过冷液相层的厚度减小。这表明,随着凝固速度的进一步增大,界面前沿过冷液相区的宽度将相应减小,如图8(b)所示。这样,在界面能和溶质边界层的共同作用下,扰动幅度增大到一定程度后将随凝固速度的增加而减小。

图8 凝固速度不同时界面前沿液相成分分布(a)和相应扰动界面前沿过冷液相层厚度(b)示意图

3 结论

本文详细考察了SCN-0.88mol% ACE透明模型合金〈100〉晶向定向凝固平界面失稳到浅胞晶的形态演化过程,研究表明:

(1)平界面失稳有两个特征波长:首先发生长波长失稳,继而发生短波长失稳。两个特征波长都在M-S线性稳定性理论预言的范围内。其中,长波长明显大于M-S理论给出的扰动发展最快的波长,其值可由平界面失稳的几何标度律确定。短波长靠近M-S理论临界扰动波长的下限,在凝固界面形态的演化过程中长波长基本保持不变。

(2)界面出现短波长失稳时,凝固速度达到极小值。界面出现短波长失稳后,在界面前沿形成过冷液相层,界面扰动幅度快速增大以利于溶质进行扩散。由于扰动幅度增大使得系统的界面能增大,同时凝固速度增大使得界面前沿的过冷液相层的厚度减小,在二者的共同作用下界面扰动幅度变小。