连铸坯脱氢退火数值模拟

2020-08-05姜东滨智建国张立峰

姜东滨,智建国,宋 海,高 勇,张立峰

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 包头钢铁有限责任公司,包头 014000 3) 燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛 066044

钢铁材料生产过程中,由于矿石原料、合金辅料、耐火材料含有水分,在高温条件下水中的氢元素富集于钢中.冶炼过程中,部分氢以气泡形式从钢中排出,当仍有部分氢残留于固体钢中.但氢质量分数达到一定的临界值后,富集的氢原子在钢中聚集产生白点,大幅度降低钢材强度和韧性,导致钢的脆性断裂[1].为了降低钢中的氢含量,冶金工作者采用RH、VD真空精炼工艺,将氢质量分数降低至 2×10−6左右[2−8].随着钢材质量要求的不断提高,对氢含量提出了更严格的要求,因此国内外学者开展了固体钢中氢原子的扩散脱除行为研究.

Bucur等[9]采用Ansys有限元软件模拟微观尺度条件下氢的扩散,认为氢原子的扩散主要集中在晶粒与晶粒之间,而在晶内的扩散相对较少.张凤春等[10]基于密度泛函理论采用第一性原理方法模拟氢在2205双相不锈钢中的扩散和分布特征,发现奥氏体中氢扩散激活能较高,其更容易在铁素体缺陷处聚集,造成氢富集开裂.刘晓坤等[11]采用边界元方法分析了裂纹处氢含量分布,发现裂纹尖端的氢含量随着时间增加而升高,并出现多个峰值.由于氢原子在塑性区内高度集中,最终造成脆性断裂.陶平等[12]采用Abaqus有限元软件模拟氢原子在不锈钢中的脱除行为,认为随着钢中奥氏体相体积分数的增加,氢扩散能力显著降低,且氢原子在纵向组织中的扩散速度更小.范俊锴等[13]采用随机函数建立考虑氢陷阱的二维模型,研究氢陷阱结合能、加热速率、初始浓度等对氢在Q235钢内的脱除行为,认为较快的加热速度会促进氢的扩散曲线向高温区移动,导致氢无法在短时间内脱除,因此钢在退火过程需要控制升温速率.游佳迪等[14]采用Matlab软件模拟Cr5钢铸锭脱氢行为,分析热处理时间和温度对氢含量的影响,认为铁素体中脱氢速度较快,而奥氏体中氢扩散速率较慢.谭天宇等[15]采用Deform有限元软件分析研究等温热处理过程中氢含量的变化,结果表明低温条件适合锻件边部氢含量的降低,而高温度促进锻件内部氢的均匀分布.杨东等[16]采用菲克第二定律建立了脱氢数学模型,计算钢板厚度方向一维传质过程,认为随着钢板厚度增加和温度降低,氢的扩散速率明显下降,推荐采用连铸坯高温堆垛和保温坑缓冷工艺.王卫华等[17]在传热基础上建立了二维氢扩散模型,分析了中厚板连铸坯堆垛缓冷脱氢效果,认为在缓冷初期氢含量降低速度较快,而缓冷后期温度较低,导致脱氢速率减缓,并通过工艺调整实现连铸坯除氢率达到84.6%.

众多学者[18−24]对固体钢中氢扩散和脱除行为进行了模拟分析研究,认为经缓冷处理后钢中的氢含量能够明显降低.传统的缓冷设备因不具备升温能力,连铸坯温度无法控制,脱氢效果不稳定,而针对缓冷控温过程中连铸坯脱氢行为的研究仍然相对较少.本文根据某钢厂的缓冷控温设备,采用数值模拟方法分析钢轨钢连铸坯脱氢退火过程中的温度场、氢含量场变化特征,研究退火温度、退火时间对脱氢效果的影响,优化退火工艺,并通过工业试验降低连铸坯氢含量,以满足工业生产需求.

1 数学模型

连铸坯的脱氢退火过程同时包括传热和传质两方面,两者之间相互影响.本文以钢轨钢(U75V)为研究对象,建立 280 mm×380 mm 大方坯脱氢退火数学模型.模型坐标系固定于连铸坯中心,如图1所示.设定连铸坯初始温度为293 K,初始氢质量分数为 1.8×10−6,且在连铸坯中分布均匀.在模拟计算时,为了准确获得退火过程中连铸坯温度场和氢质量分数的分布特征,将连铸坯横截面划分为 2 mm×2 mm 网格.

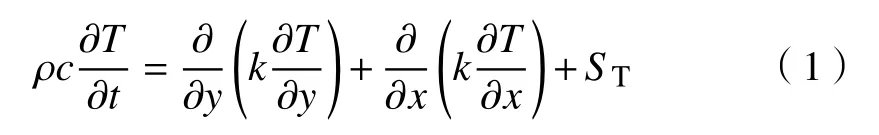

式(1)为模型计算的传热方程,其中T是温度,K;ρ是密度,kg·m−3;c是热容,J·kg−1·K−1;k是导热系数,W·m−1·K−1;ST是内热源项,W·m−3.

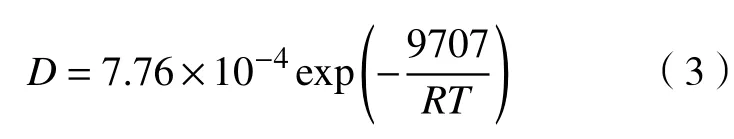

式(2)为氢的扩散方程[25],其中CH为钢中氢的质量分数,10−6;D是氢的扩散系数,m2·s−1.脱氢退火过程中,氢原子通过扩散方式从连铸坯内部迁移至连铸坯表面,实现快速脱氢.其中氢原子扩散速率通过公式(3)表达,其中R是气体常数[17].

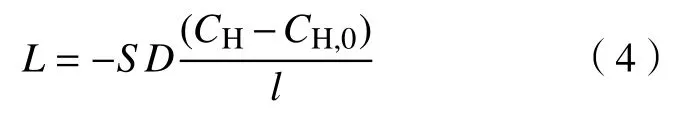

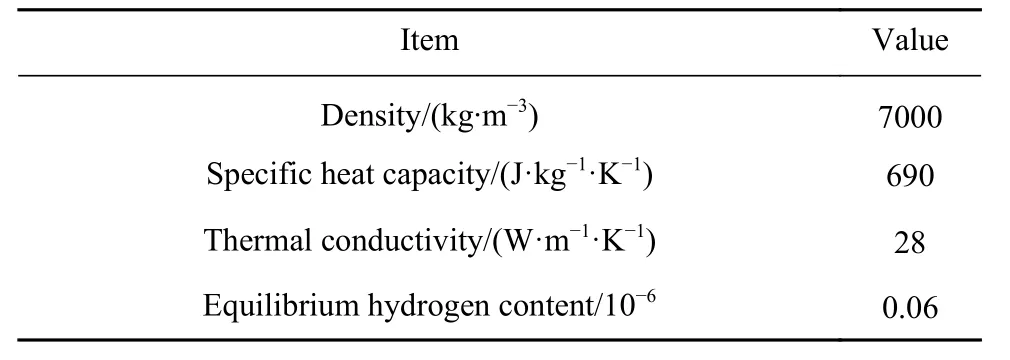

采用关系式(4)为氢原子脱除边界条件,其中L为通过连铸坯表面的氢脱除速率,10−6s−1;S为单位体积界面积,m−1;D为氢原子的扩散系数,m2·s−1;l为特征长度,m;CH,0为初始氢质量分数,10−6.模拟计算过程中,所用材料属性如表1所示.

表1 模型参数Table 1 Physical parameter used in the model

2 模拟计算结果

通过建立二维脱氢数学模型,研究钢轨钢连铸坯的脱氢退火行为,分析连铸坯温度场和氢质量分数的变化特征,研究退火温度和退火时间对连铸坯脱氢效果的影响规律.

2.1 连铸坯脱氢退火行为

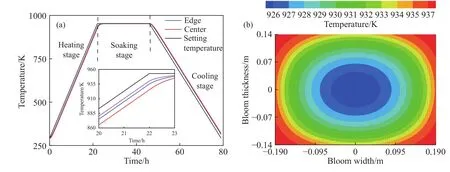

退火过程中,在室温条件下将连铸坯送至保温坑中,通过火焰加热装置将连铸坯以 30 K·h−1的速率升温.由于角部属于二维传热,升温速率较快,温度较高,如图2(a)所示.随着加热的进行,热量源源不断地输入,连铸坯中心温度逐渐增加.在升温阶段结束时,连铸坯中心和连铸坯角部温度分别为925.1 K和935.0 K,连铸坯横截面温度分布如图 2(b)所示.系统温度设定为 953 K,由于加热速度较慢,连铸坯中心温度和设定温度差相对较小.随着保温阶段的进行,连铸坯中心和表面温度逐渐均匀.经过 24 h 的均热保温,连铸坯以 20 K·h−1的冷却速率降至室温.

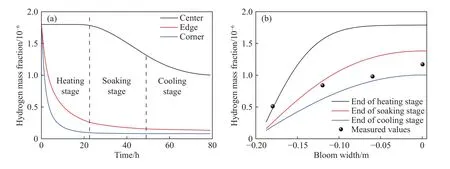

图3(a)为脱氢退火过程中连铸坯角部、边部、中心的氢质量分数随退火时间的变化特征.连铸坯角部和边部与炉气直接接触,氢扩散速率相对较快.在升温阶段结束时,边部氢质量分数能够降低至0.27×10−6.由于连铸坯角部氢属于二维扩散,氢质量分数降至更低,在升温阶段结束时达到 0.10×10−6.在连铸坯中心,氢原子尚未扩散,氢质量分数仍然相对较高.在加热段结束时,连铸坯中心氢开始降低.在均热段结束时,中心氢质量分数能够降至 1.38×10−6,如图 3(b)所示.连铸坯进入冷却段时,由于中心温度仍然较高,氢原子仍能够扩散脱除.连铸坯经过退火处理后,连铸坯中心氢质量分数能够降低至 1.0×10−6.从图 3(b)还可以看出,经退火处理后连铸坯氢质量分数的模拟值和实测值分布基本相同,均表现出中心大、边缘小的规律,与冼爱平等[26]的研究结果相似.模拟值和检测值存在一定的差值,主要有两方面原因:一是连铸坯中存在氢陷阱,影响了固体钢中氢原子的扩散,而在模型中尚未考虑;二是由于初始氢原子在连铸坯中分布不均匀,而在模型中将其假设均匀分布.

图2 连铸坯温度变化.(a)升温曲线;(b)横截面温度场分布Fig.2 Temperature variation of bloom: (a) heating curve; (b) temperature field in the cross section

图3 连铸坯氢质量分数的变化.(a)角部、边部、中心的氢质量分数;(b)连铸坯宽度方向氢分布Fig.3 Variation of hydrogen mass fraction: (a) hydrogen mass fraction in the corner, edge and center of bloom; (b) hydrogen distribution in the lateral direction

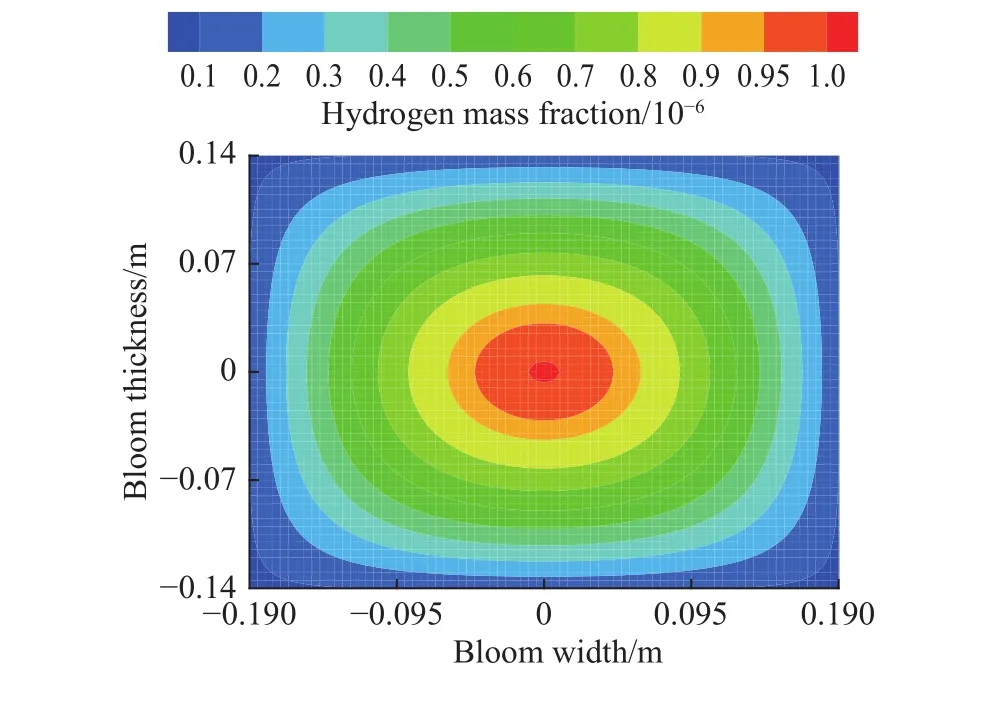

图4为连铸坯脱氢退火处理后横截面的氢质量分数分布,可以看出连铸坯边部、角部的氢质量分数较低,连铸坯中心的氢质量分数仍然较高.经过24 h脱氢退火处理后,连铸坯边部氢质量分数降低至 0.27×10−6,中心氢质量分数降至 1.0×10−6,脱氢效果较为显著.

图4 连铸坯横截面氢质量分数分布Fig.4 Hydrogen distribution in cross section of bloom

2.2 脱氢退火温度的影响

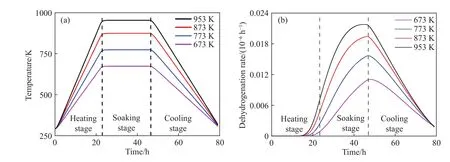

随着温度的增加,氢原子在固体钢中的扩散速率加快.本文研究了退火温度分别为673、773、873、953 K条件下的连铸坯脱氢行为.为了避免退火时间影响,将缓冷坑加热段的时间设为22 h,均热段时间为 24 h,降温时间为 33 h,连铸坯中心的温度变化如图 5(a)所示.图 5(b)为不同退火温度条件下连铸坯中心的脱氢速率,可以看出随着退火温度的提高,连铸坯中心脱氢起始点提前.当温度从673 K增加至953 K时,连铸坯中心脱氢起始点从 16.5 h 提前至 12.8 h.此外,在均热段结束时,连铸坯中心的脱氢最高.当温度从673 K增加至953 K 时,脱氢速率从0.0094×10−6h−1增加至0.0218×10−6h−1,这主要是由于退火温度提高,氢原子的扩散速率呈指数增加,有利于连铸坯的脱氢处理.

图5 不同温度对连铸坯脱氢的影响.(a)中心温度变化;(b)中心脱氢速率变化Fig.5 Effect of annealing temperature on dehydrogenation: (a) center temperature variation; (b) center dehydrogenation rate variation

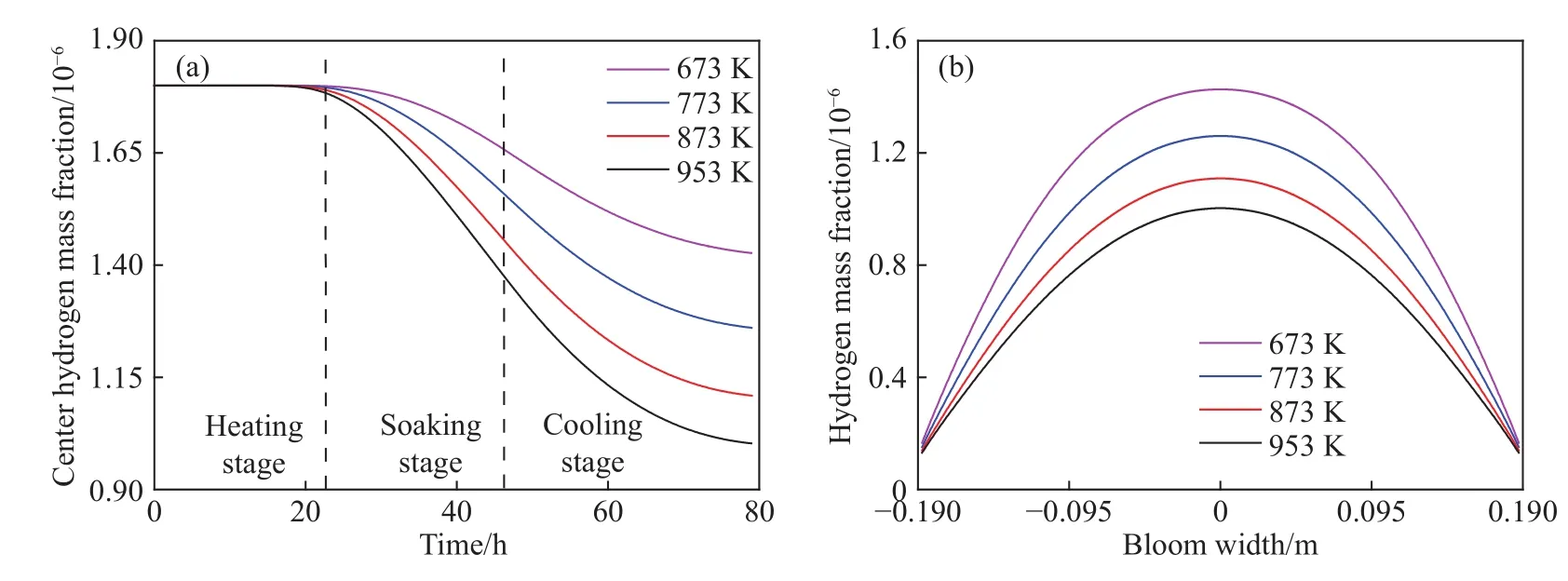

图6 连铸坯氢质量分数变化.(a)中心氢质量分数变化;(b)氢质量分数沿宽度方向分布Fig.6 Variation of hydrogen mass fraction in bloom: (a) center hydrogen mass fraction; (b) hydrogen mass fraction in the lateral direction

图6(a)为不同退火温度条件下连铸坯中心氢质量分数的变化,在加热阶段时连铸坯中心氢质量分数几乎不变,在均热段开始时连铸坯中心氢质量分数开始快速降低.退火温度从673 K增加至953 K时,脱氢处理后连铸坯中心氢质量分数从 1.59×10−6降低至 1.0×10−6,脱氢效果显著.图 6(b)为不同退火温度条件下连铸坯宽度方向氢质量分数的分布,可以看出连铸坯边部氢质量分数基本相同,中心氢质量分数相对较高,且均热段温度越低,连铸坯中心氢质量分数越高.

2.3 脱氢退火时间的影响

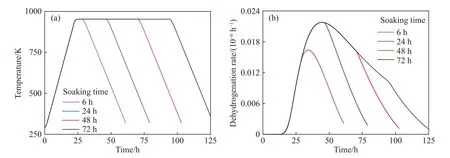

在连铸坯脱氢过程中,除了退火温度外,退火时间也是影响脱氢效果的主要因素.本节将均热段温度设定为953 K,分析保温时间分别为6、24、48和72 h时连铸坯的脱氢情况,其中不同退火时间条件下连铸坯中心温度如图7(a)所示.图7(b)为连铸坯中心脱氢速率的变化.可以看出,当加热至12.8 h时,此时连铸坯中心脱氢速率逐渐增加,中心氢质量分数开始降低.当脱氢处理时间达到44.6 h,连铸坯中心脱氢速率最快,能够达到0.0218×10−6h−1.在实际脱氢退火处理过程中,为了实现连铸坯充分脱氢处理,保温时间不应小于22.6 h.当连铸坯进入冷却阶段后,中心温度逐渐降低,脱氢效率开始明显下降.

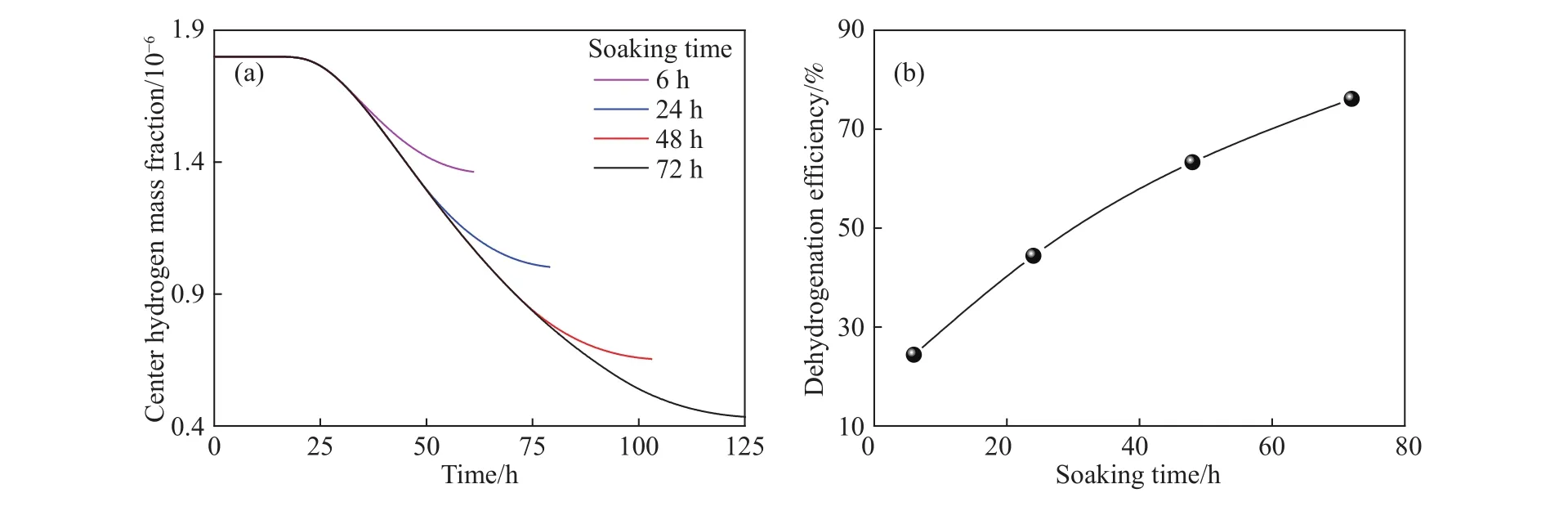

图8为不同退火时间条件下连铸坯中心氢质量分数和脱氢率的变化.当均热段时间为6 h时,退火处理后连铸坯中心氢质量分数为1.36×10−6,脱氢率24.4%;当均热段时间增加至24 h时,连铸坯中心氢质量分数降低至1.0×10−6,脱氢率为44.4%;均热段时间为48 h时,最终连铸坯中心氢质量分数为 0.66×10−6,脱氢率为 63.3%;均热段时间延长至72 h时,脱氢处理后连铸坯中心氢质量分数为 0.43×10−6,脱氢率为 76.1%.随着均热段时间的延长,连铸坯中心氢质量分数显著降低,但中心脱氢率的增加幅度却在逐渐减小,这主要是由于连铸坯中心脱氢速率下降造成的.

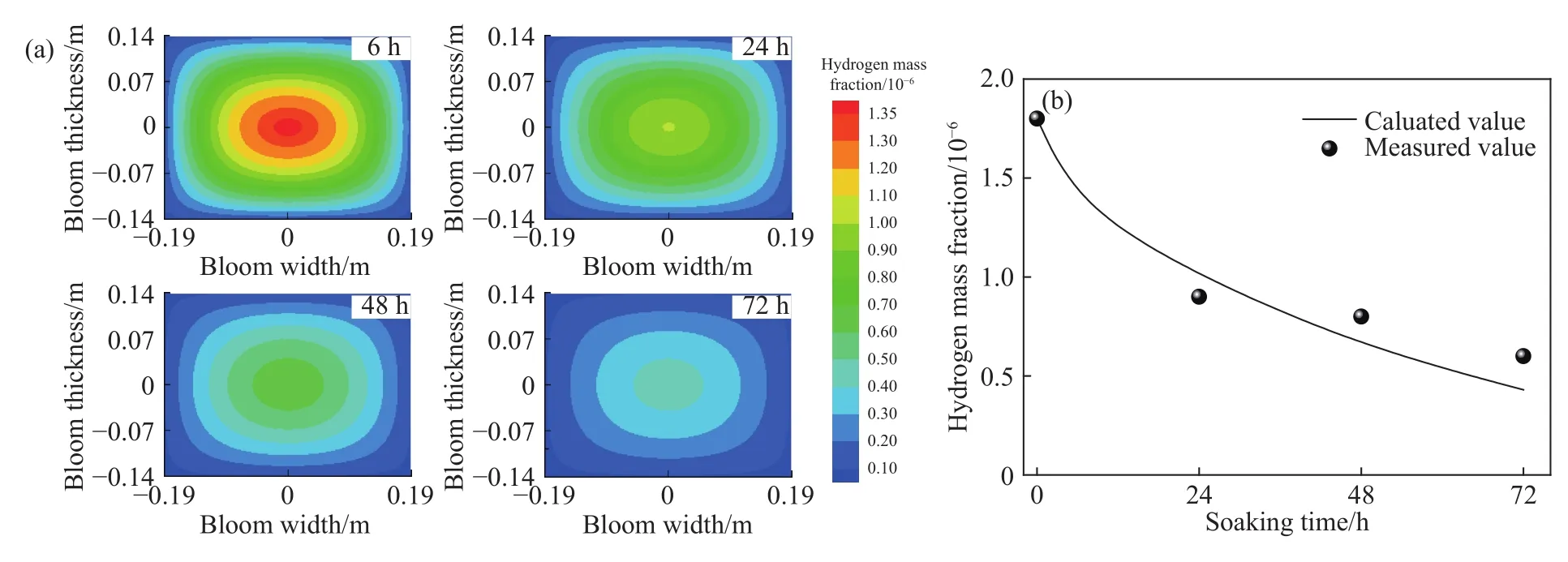

图9(a)为不同退火时间条件下连铸坯横截面的氢质量分数分布,在连铸坯边缘处,钢中氢质量分数相对较低.随距连铸坯边部距离的增加,氢质量分数明显增大.在连铸坯中心附近,氢质量分数达到最大.不同退火保温时间条件下,连铸坯中心氢质量分数测量值和模拟值如图9(b)所示.随着退火均热时间的延长,连铸坯氢质量分数明显降低,脱氢速率逐渐减缓,模拟值与实测值吻合相对较好.均热时间为72 h时,模拟连铸坯中心氢质量分数降至 0.43×10−6,测量值为 0.6×10−6.

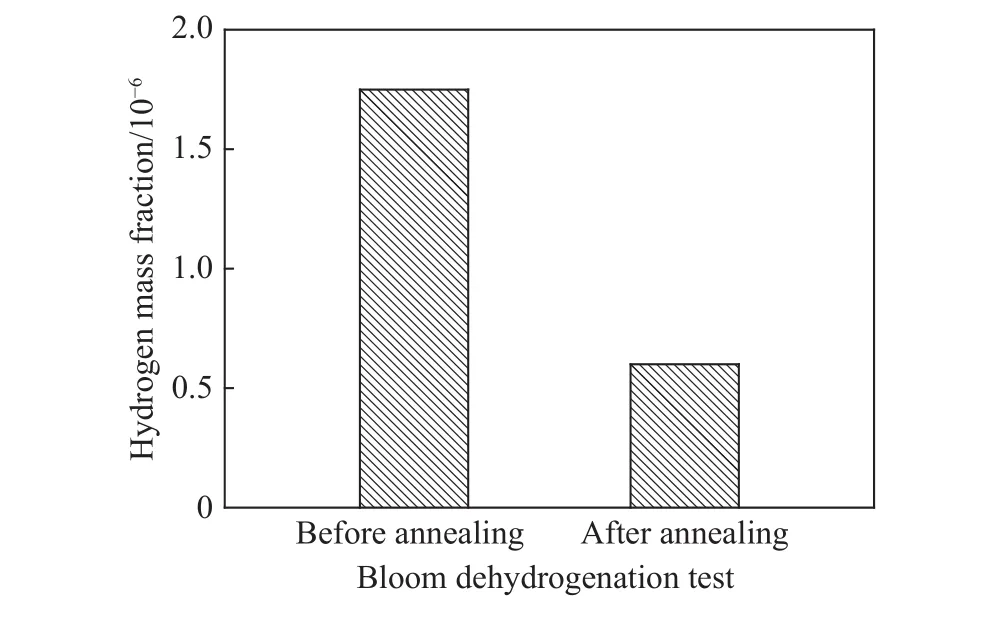

在工业生产过程中,通过缓冷坑设备改造实现控温能力.将退火温度设定为953 K,退火均热时间为72 h,开展连铸坯脱氢退火试验,试验结果如图10所示.在脱氢退火前,连铸坯中氢质量分数为 1.75×10−6,氢质量分数相对较高.经脱氢退火工艺后,连铸坯中氢质量分数能够稳定降低至0.6×10−6,脱氢效果非常明显,满足钢轨钢质量要求.

图7 不同保温时间条件下连铸坯脱氢.(a)连铸坯中心温度;(b)中心脱氢速率变化Fig.7 Dehydrogenation of bloom with different soaking times: (a) center temperature variation; (b) center dehydrogenation rate variation

图8 连铸坯中心氢质量分数变化.(a)中心氢质量分数;(b)中心脱氢率Fig.8 Variation of center hydrogen mass fraction: (a) center hydrogen mass fraction (b) center dehydrogenation efficiency

图9 不同保温时间条件下连铸坯脱氢.(a)横截面氢质量分数;(b)中心氢质量分数变化Fig.9 Dehydrogenation of bloom with different soaking times: (a) distribution of hydrogen mass fraction; (b) center hydrogen mass fraction variation

图10 脱氢试验结果Fig.10 Results of dehydrogenation test

3 结论

根据钢轨钢连铸坯脱氢退火工艺建立数学模型,模拟退火过程中连铸坯温度场、氢含量场变化特征,分析退火时间和退火温度对连铸坯氢质量分数的影响,通过工业试验验证模型准确性,主要得到以下结论:

(1)在脱氢退火处理过程中,连铸坯角部和边部氢质量分数快速降低,连铸坯中心氢质量分数在加热段后期开始降低.

(2)随着均热段温度的升高,氢原子扩散速率加快,连铸坯中心脱氢起始点明显提前,最大脱氢速率显著增加,有效地促进了连铸坯的脱氢处理.

(3)随着均热段时间的增加,连铸坯中心氢质量分数显著降低,然而脱氢率的增加幅度逐渐减缓.

(4)通过大方坯脱氢退火工业试验,脱氢前连铸坯中氢质量分数为1.75×10−6,脱氢退火处理后,连铸坯中氢质量分数降低至0.6×10−6,脱氢效果非常明显,满足钢轨钢质量需求.