掺杂氧化铝对纳米钨粉烧结过程的影响

2020-08-05宋成民张国华周国治

宋成民,张国华,周国治

北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

钨由于其具有高熔点、高导热和高硬度等性质,在航空航天、军事和原子能等工业领域被广泛应用[1−3].随着科学技术的发展,人们对钨合金的性能提出了更高的要求,但是钨合金的一些性能缺陷限制了其应用范围,如室温脆性、再结晶脆性等[4].在过去几十年中,学者们在制备钨及其合金的过程中发现,晶粒细化可大幅降低钨合金的韧脆转变温度[5],同时提升机械性能[6].因此,实现细晶或者超细晶被认为是提升钨材料性能的潜在途径之一.

目前,细晶钨材料的制备方法主要分为两类,分别是自下而上法和自上而下法[7−8].但是由于自上而下法通常用来制作形状简单的材料,导致其应用范围在一定程度上被限制.而自下而上法则相对灵活[9],其不仅包括粉体的制备也包括后续的烧结过程.制备细晶或者超细晶钨材料的挑战之一是在获得较高的致密度的同时避免或者抑制晶粒的长大,而钨粉作为烧结的原料,尤其是纳米钨粉,由于较高的表面能而使其具有较好的烧结活性,因此很多制备纳米钨粉的方法被报道.Zhang等[10]以钨酸钠和铝为原料在氯化钠、氯化钾和氟化钠的熔盐体系中进行反应,发现在650 ℃的反应温度下制备的钨粉晶粒度可达70 nm.Ryu等[11]以偏钨酸铵为原料在热等离子设备中与氢气反应,由于快速的加热及冷却过程使得制备的钨粉的晶粒度不超过50 nm.Ricceri和Matteazzi[12]采用镁粉和三氧化钨为原料在球磨中进行机械合成反应,制备的钨粉粒径为19 nm.在后续的烧结过程中人们发现纳米钨粉可以大幅度降低烧结温度,Ren等[4]用高能球磨制备的纳米钨粉在1100~1300 ℃温度区间内进行烧结,其样品的相对密度可以达到98.3%.Ryu等[13]采用等离子体法处理仲钨酸铵制备的纳米钨粉,在1400 ℃烧结后其相对密度可达到92%.尽管纳米钨粉大幅度降低了烧结温度,但致密化和晶粒粗化行为经常同时发生,所以在烧结温度下长时间保温很难避免钨晶粒粗化.因此,一些快速升温或保温时间较短的加热方式和烧结设备被用来制备细晶钨合金,如电火花烧结(SPS)、电阻烧结(RS)和微波烧结(MS)等[14−20].Ding等[19]以电火花烧结钨合金粉而制备的样品其晶粒度小于5 μm,且抗弯强度被大幅度提升.近些年,氧化物弥散强化的钨基合金也引起了学者们的兴趣,如添加少量的Y2O3可以将钨的晶粒尺寸由 40 μm 降低到 4 μm[21].氧化钍(ThO2)、氧化镧(La2O3)、氧化钇(Y2O3)、氧化铝(Al2O3)、氧化铈(CeO2)和二氧化铪(HfO2)等也可以明显抑制烧结过程中的晶粒长大[21−26].

尽管上述很多的制备过程被提及,但是由于粉体制备或者烧结流程复杂、处理时间长和成本高等原因,很难被用于实际生产.目前,氢气还原氧化钨仍是制备钨粉的主流工艺[27],但是由于氢气还原过程中生成的不稳定气相中间产物(W–O–H),使得制备粒度均匀、细小的钨粉有较大的困难.本课题组提出了一种碳热预还原+氢气深还原制备纳米钨粉的工艺,即在用碳还原氧化钨或氧化钼完成脱除大部分氧的基础上,继续在氢气气氛下进行完全脱氧,以此工艺制备的钨钼粉体粒度可达纳米级别且形貌呈现球形[28−30].在本文中将以碳热预还原+氢气深还原制备的纳米钨粉和掺杂有氧化铝的钨粉为原料并研究其烧结行为.

1 实验

1.1 复合粉体制备过程

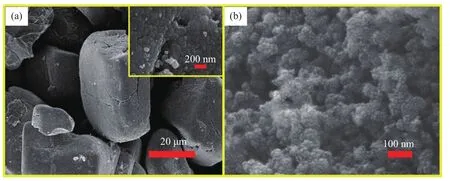

实验所用的原料包括三氧化钨(WO3)、九水硝酸铝和炭黑.其中WO3和九水硝酸铝购买自国药集团,炭黑购买自三菱集团.图1是WO3和炭黑的微观形貌图,从中可以看到WO3和炭黑的粒径差别很大,WO3是由许多的小颗粒组成的微米级别的颗粒;而炭黑是由纳米级的小颗粒组成的.在本实验中采用液混法将Al2O3掺入钨粉.具体过程如下:首先,将九水硝酸铝溶解于无水酒精中;之后将硝酸铝溶液按质量比1%和2%分别与三氧化钨均匀混合,然后把形成的三氧化钨浆液放置于烘干箱中且在70 ℃下保温8 h,使得酒精被完全去除.为了对比氧化铝的影响,在相同的流程下对三氧化钨进行相同的处理.

图1 原料的微观形貌图.(a)WO3;(b)炭黑Fig.1 Micrograph of raw materials: (a) WO3; (b) carbon black

钨粉的制备由碳热还原和氢还原两步完成.首先分别将上述添加质量分数分别为0, 1%和2%的氧化铝的三氧化钨粉体按照C/WO3摩尔比为2.3与炭黑均匀混合,再将混合后的粉体装入坩埚后放置于石英管中;通入氩气排净空气,最后将石英管放入炉子的恒温区,开始以5 ℃·min−1的升温速率由室温加热到1150 ℃并保温5 h,待冷却后取出制备的前碳热还原产物.其后,将碳热还原制备的粉体在800 ℃下氢气气氛中保温5 h.为了表述方便,在下文中以W-0.01,W-0.02和NW来分别简称添加质量分数为1%、2%Al2O3的钨粉和纯的钨粉.

1.2 压坯和烧结过程

把上述制备的三种钨粉与质量分数1.2%的聚乙烯醇(PVA)混合以提高粉体的可压性,再用单轴压机以约210 MPa的压力将三种纳米钨粉压制成生坯,生坯直径约为20 mm.为了避免PVA和钨粉中残留的氧对烧结过程的影响,将生坯在Si–C 炉中先进行脱脂脱氧处理.生坯以 2.5 ℃·min−1的升温速率加热至400 ℃并保温2 h.之后,继续以 5 ℃·min−1的速率升温到 800 ℃ 和 1000 ℃ 且分别保温2 h,待炉温降至室温后取出预烧结的样品.烧结过程在氢气气氛中完成,将预烧的样品以 5 ℃·min−1升温到指定的实验温度(1200,1300,1400,1500,1600 ℃)且保温 3 h,待炉子冷却到室温后取出样品.

碳热还原和氢还原后产物的物相通过X射线衍射(Model TTRIII,Rigaku, Japan)分析.氢气还原后钨粉的氧含量通过氧–氮–氢分析仪(EMGA-830,HORIBA, Japan)测试.生坯和预烧结坯的密度通过质量与体积的数值计算得出,烧结后的样品密度通过排水法进行测量.烧结样品的断口微观结构通过扫描电镜(ZEISS SUPRA 55, Germany)进行表征,硬度通过数码显微硬度测试仪(THV-1MDX,China)进行测量.采用纳米粒度分析软件(Nanomeasurer)对粉末和烧结试样的粒度进行测定.每个样品用3张扫描电镜(SEM)图像进行粒度测量,每张扫描电镜图片至少测量100个晶粒.

2 结果和讨论

2.1 纳米粉体制备

图2是碳热反应制备的前体的X射线衍射图(XRD),从中可以看到W-0.01, W-0.02和NW三种粉体的XRD图谱基本一致.尽管向粉体中添加了质量分数为1%和2%的Al2O3,但是没有观察到Al2O3物相,这可能是由于含量太低.同时,可以看出碳热反应后,物相组成主要是W和少量的WO2.图3是三种前体在氢气气氛中还原后的XRD 和微观形貌图.从图 3(a1)到 3(c1)的 XRD图谱中可以看到,碳热反应制备的前体在经过5 h的氢气还原后,其含钨物相均为纯钨.同时,图3(a2)到3(c2)是三种钨粉的典型形貌,从中可以看到三种钨粉的形貌均匀,三种钨粉的平均粒径都在90 nm左右.通过氧含量测量得出纯钨粉中氧的质量分数约为0.62%,这是由于纳米级钨粉的高活性所致,该部分氧在生坯的预烧结及后续正式烧结过程中可被去除.

图2 碳热还原后前体的X射线衍射图Fig.2 X-ray diffraction patterns of products after carbothermic reduction

图3 氢气还原后的粉体的 X 射线衍射图.(a)W-0.01;(b)W-0.02;(c)NWFig.3 X-ray diffraction patterns of products after hydrogen reduction: (a) W-0.01; (b) W-0.02; (c) NW

钨粉作为制备高性能的钨合金和碳化钨的原料,其制备过程在过去几十年里被广泛研究.近些年,学者们发现纳米钨粉相较于微米级的商业钨粉展现出更好的烧结性.如以平均粒径为37 nm的钨粉为原料进行烧结实验,在1400 ℃烧结后下其相对密度可以达到95%左右[31].这与传统烧结工艺中动辄2000 ℃以上的高温烧结过程相比[32],纳米钨粉展现出巨大的优势.但在氢气还原氧化钨的过程中反应生成的水会和氧化钨发生反应,并生成一种不稳定的中间气相产物(W–O–H).W–O–H在其生成、传输、分解的过程中会对钨粉的形貌产生很大的影响,难以避免会使钨粉长大[30,33].由于水是氢气还原氧化钨的必然产物,所以在工业生产中很难避免水对反应过程的影响.

本课题组在基于制备形貌统一、粒度可控的钨钼粉体的工作基础上,发现在氢气还原钨和钼的氧化物制备粉体的过程中,产物的形貌由多步反应控制.Wang等[34]和Dang等[35]在以氢气还原MoO3制备MoO2和还原MoO2制备Mo粉的过程中均发现反应过程中的形貌变化与反应温度有关,即在高温下产物的形貌和反应物均会有较大的差异,而在低温下则形貌基本不发生变化.在不同温度下产物的形貌变化是由于在不同的温度范围内反应的主导机理不同.氢气还原氧化钼的过程中会生成一种不稳定的气相产物(Mo–O–H),当在较低的温度下进行氢气还原时,由于气相中间产物的浓度较低,反应过程遵循假晶转变机理(Pseudomorphic transformation),因此产物的形貌基本与反应物一致;但是在高温反应时,两种中间产物较高的浓度使得反应机理转变为化学气相传输机理(Chemical vapor transport),由于气相中间产物的传输、形核等过程,使得产物的形貌变化较大.因此,在氢气还原过程中生成的气相产物是影响最终产物形貌的关键因素,而在氢气制备钨粉的过程中也存在不稳定的气相中间产物(W–O–H).因此控制中间不稳定气相保持低的含量或者不参与反应过程是制备粒度均匀,形貌可控的钼粉和钨粉路径之一.

为了避免反应过程中生成的不稳定气相产物对产物形貌的影响,本课题组以固体碳为还原剂与氧化钨和氧化钼反应成功制备出了超细高纯的钨粉和钼粉[36].但由于碳热反应过程中生成的一氧化碳和二氧化碳的比例随着炉况等因素而波动,很难控制反应后的碳含量,因此以固体碳一步制备纯的粉体难度较大.在此基础上,又进行了碳热预还原+氢气深脱氧的两步还原制备钼粉的实验[30,37],发现通过两段还原工艺可以成功制备出纳米级的钨粉体和钼粉体.为了控制粉体的碳含量,在第一段碳热还原后的粉体中保留少量的氧化物是必要的.如图2中的碳热还原后的XRD图谱显示,粉体中有少量的二氧化钨存在.这是因为少量的氧化物可以避免碳化物的生成,同时也可以与粉体中的游离碳反应,因此可以保持较低的碳含量.

2.2 烧结过程

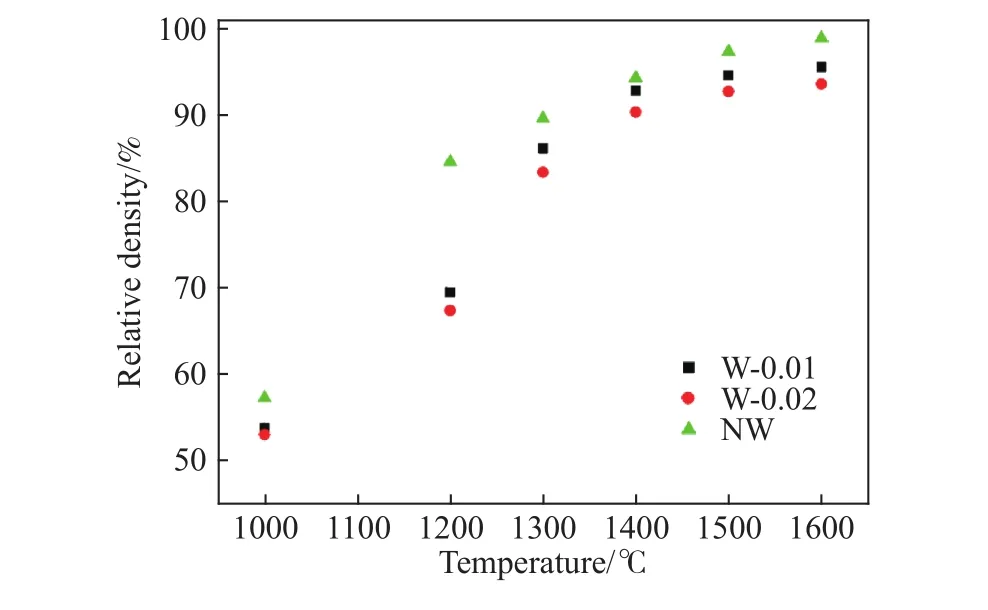

图4是三种钨粉的相对密度与烧结温度的关系图,可以看到三种钨粉的相对密度的变化趋势基本一致,都随着温度的升高而升高,但是烧结温度超过1400 ℃后相对密度的涨幅随着烧结温度升高而逐渐减缓,在1600 ℃时三种钨粉的最高相对密度分别为98.52%、95.43%和93.5%.同时值得注意的是添加了Al2O3的烧结样品的相对密度在相同的烧结温度下总是最低的,这种现象在烧结温度在1200 ℃时尤为明显,1200 ℃时纳米钨粉的相对密度可达到85%,但是其他两种添加了Al2O3的钨粉的相对密度都不超过70%,并且相对密度随着Al2O3含量的上升而降低,这说明Al2O3的添加对钨粉的致密化过程有较大的影响.

图4 三种钨粉的相对密度与烧结温度的关系图Fig.4 Variation of relative density of the three kinds of compacts as the function of sintering temperature

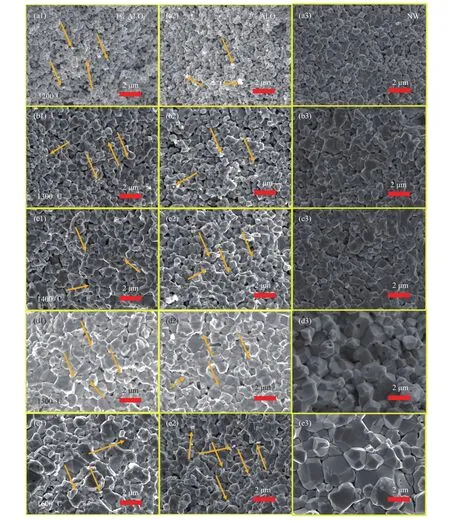

众所周知在烧结过程中致密化和晶粒粗化往往同时发生,图5是三种钨粉在不同的烧结温度下的烧结样品的断口形貌,可以看到无论在横向对比还是纵向对比断口的形貌都有较大的差异.当烧结温度为1200 ℃时,三种钨粉烧结坯的断口表明钨粉颗粒之间形成了大量的烧结颈且存在很多的孔隙,但纯钨粉的晶粒尺寸要更大,孔隙也更少.当烧结温度为1300 ℃ 和1400 ℃ 时,从图 5(b)和5(c)中可以看到,钨粉晶粒明显长大且孔隙也更少.随着温度继续升高到1500和1600 ℃,可以看到钨晶粒之间的孔隙减小的同时伴随着明显的晶粒粗化.图 5(a)~5(e)显示,钨粉晶粒随着温度的升高在不断的长大,但是在相同的烧结温度下可以看到添加了Al2O3的钨粉的晶粒尺寸总是小于纯钨粉,且在相同的烧结温度下随着Al2O3含量的增加烧结样品的晶粒尺寸减小.

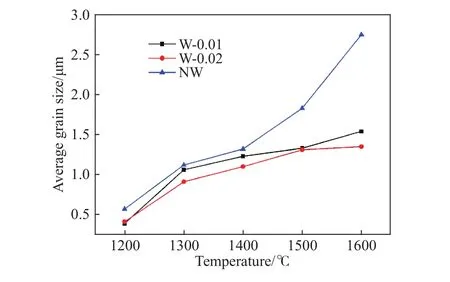

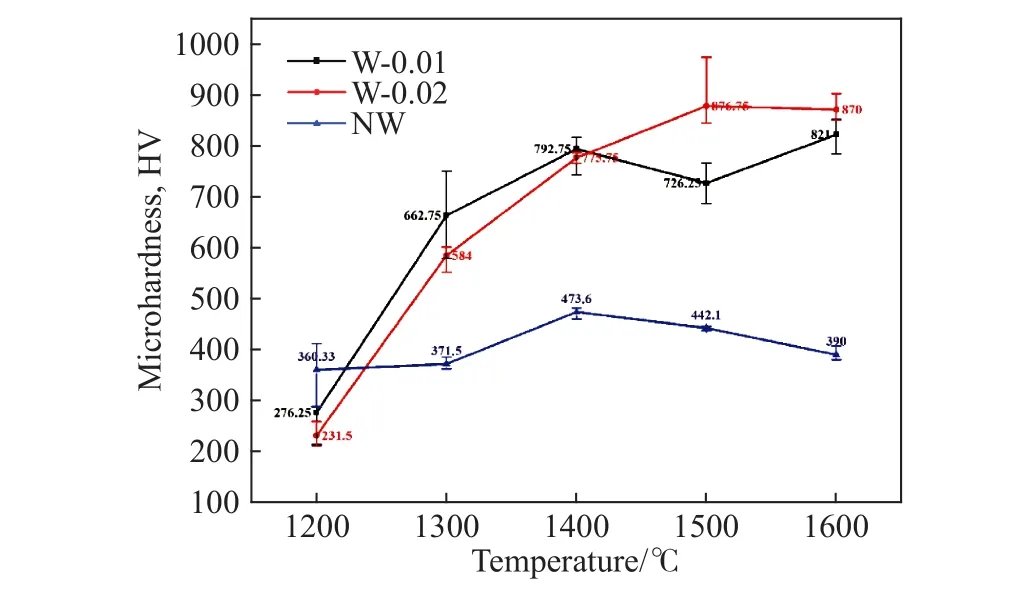

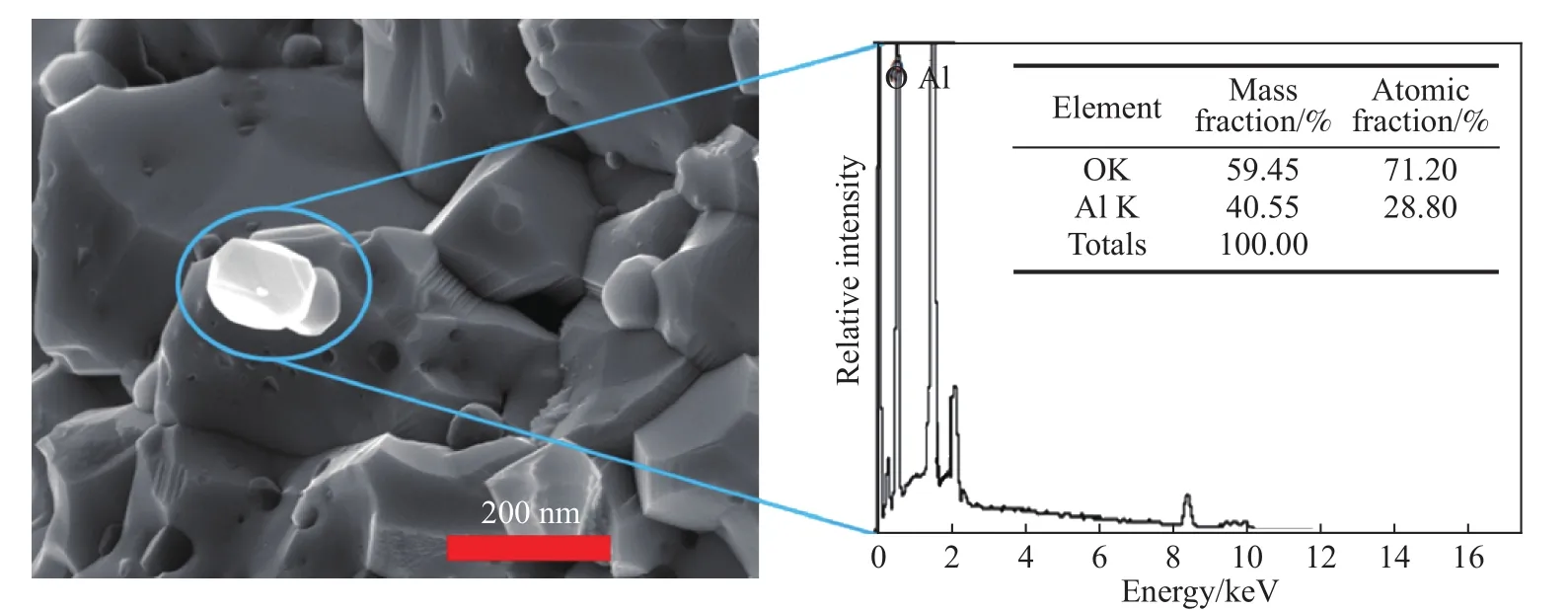

结合上文的相对密度和断口形貌的变化,Al2O3对纳米钨粉的烧结行为有较大的影响,其有效地限制了钨粉晶粒在烧结过程中的长大.图6是三种钨粉在烧结过程中的晶粒尺寸与温度的关系,其显示当烧结温度超过1400 ℃后,纯钨粉的晶粒长大过程加速.尤其在1600 ℃时,纯钨粉的粒径约是 2.75 μm,接近于掺杂 Al2O3的粉体的2倍,这说明Al2O3对晶粒长大的抑制很明显.在以往的文献中发现,烧结坯的机械性能不但取决于相对密度,而且与晶粒尺寸有密切的关系[1−2].对于钨及其合金的烧结坯,由于在没有经过热处理之前脆性较大,因此仅以硬度来衡量其机械性能[21,26,32,38−40].图7是本文中三种钨粉在不同温度下硬度的变化趋势,可以看到Al2O3的添加可以大幅度提升烧结坯的硬度.同时也注意到掺杂钨粉和纯钨粉的硬度随烧结温度的变化趋势不同.掺杂Al2O3的烧结样品的硬度随着烧结温度的升高而逐渐增大,在1600 ℃时,其硬度都在800 HV之上.但是对于纯钨粉而言,其最大硬度在1400 ℃时获得且远低于两种掺杂钨粉的硬度.硬度的变化趋势与烧结后的晶粒尺寸有关,根据霍尔佩奇定律[41],烧结坯的强度与晶粒大小呈反比关系,也就是烧结坯的强度随着晶粒的长大而逐渐降低.对于掺杂钨粉,当烧结温度高于1400 ℃后其晶粒尺寸长大的趋势较为平缓同时相对密度也在缓慢提高,所以掺杂钨粉的硬度随着烧结温度的升高而上高.然而,对于纯的钨粉,烧结温度低于1400 ℃时的纯钨粉烧结坯的硬度随着温度的升高而升高,但是当温度超过1400 ℃后其硬度开始下降,这是由于晶粒快速粗化导致的,如在1600 ℃下的晶粒度约为1400 ℃时的两倍,晶粒的快速长大使得烧结坯的性能大幅度恶化.如图6和图7所示,虽然在1300和1400 ℃时三种钨粉的晶粒尺寸和致密度相差不多,但由于W-0.01和W-0.02掺杂了氧化铝,超细氧化铝颗粒均匀填充在钨晶粒之间,因此两种掺杂粉体烧结后表现出较高的硬度.随着烧结温度的进一步提高,W-0.01和W-0.02的相对密度逐渐增加,但是由于超细氧化铝晶粒的钉扎作用使得钨晶粒的长大幅度远低于纯钨,导致其硬度相较于纯钨更大.

图5 三种钨粉在不同温度下的断口形貌.(a)1200 ℃;(b)1300 ℃;(c)1400 ℃;(d)1500 ℃;(e)1600 ℃Fig.5 Fracture morphologies of the three kinds of W bulk materials at different sintering temperatures: (a) 1200 ℃; (b) 1300 ℃; (c) 1400 ℃; (d) 1500 ℃;(e) 1600 ℃

在很多烧结的文献中根据烧结过程中的相对密度变化和颗粒之间的形貌变化,将烧结过程分划分为三个阶段,分别为早期、中期和后期,且三个烧结阶段与烧结过程中相对密度和温度的变化趋势呈现出典型的“S”型烧结曲线一一对应,其中曲线由下到上分别代表着烧结过程中的前、中和后期.具体而言三个阶段和烧结曲线的关系如下:早期阶段钨粉颗粒之间形成了烧结颈并长大,此时的烧结坯略有收缩(相对密度(Relative density,RD)<65%),其对应与烧结曲线的低端部分;中期阶段,在烧结前期形成的孔隙逐渐形成连通的孔洞并伴随着烧结坯的收缩(65%

图6 三种烧结坯的晶粒尺寸与温度的关系Fig.6 Grain size vs sintering temperature in the three kinds of sintered compacts

图7 三种钨粉的硬度与烧结温度的关系Fig.7 Change in microhardness with sintering temperature of the three kinds of sintered compacts

3 结论

(1)在1150 ℃碳热还原后再经800 ℃深脱氧而制备的钨粉粒度均匀,呈现球形形貌,平均晶粒度可达90 nm.

(2)在烧结温度为 1600 ºC 时,纯钨粉、质量分数为1%和2%的氧化铝掺杂的钨粉都达到其最大的相对密度,其数值依次为98.52%、95.43%和93.5%.

(3)在1600 ºC下两种掺杂钨粉的平均粒径约为 1.5 μm,但纯钨粉的粒径为 2.75 μm,氧化铝有效地抑制烧结后期的钨粉晶粒长大.

(4)纯钨粉和掺杂钨粉的硬度随温度升高具有不同的趋势,掺杂钨粉的硬度随着温度的升高而升高且其最大数值均高于800 HV,但纯钨粉的硬度在1400 ºC时取得最大值仅为473.6 HV.

(5)纯钨粉的硬度随温度升高呈现先升高后降低,其原因是钨粉颗粒在烧结后期的大幅度长大导致烧结样品机械性能恶化.

图8 第二相颗粒EDS图谱Fig.8 EDS analysis of second-phase particle