装饰盖注射模设计试验*

2020-08-05刘伟国

刘伟国

(甘肃长风电子科技有限责任公司,甘肃 兰州 730070)

0 引 言

随着模具注射塑料产品零件的广泛应用,对塑件产品的精度,外观表面质量要求也越来越高,特别是塑件浇口位置、留痕对产品质量影响很大。浇口在注射模具的浇注成型系统中是联系流道和型腔的熔料通道,是熔融塑料进入型腔的最后一道门,其作用是使熔融塑料进入模具型腔时产生加速度,能迅速充满型腔,浇口设计与塑料产品质量有着密不可分的关系。针对这种情况,通常为减小浇口痕迹采用潜伏式浇口,而“香蕉型”潜伏浇口这一特殊浇口形式,具有样式多,灵活性强的特点,可以很好地解决上述问题。

笔者重点对“香蕉型”潜伏浇口的原理、特点、应用形式、制造方法、结构参数、缺点等进行了详细全面介绍,对于“香蕉型”潜伏浇口的设计具有很高的参考价值。

1 模具设计

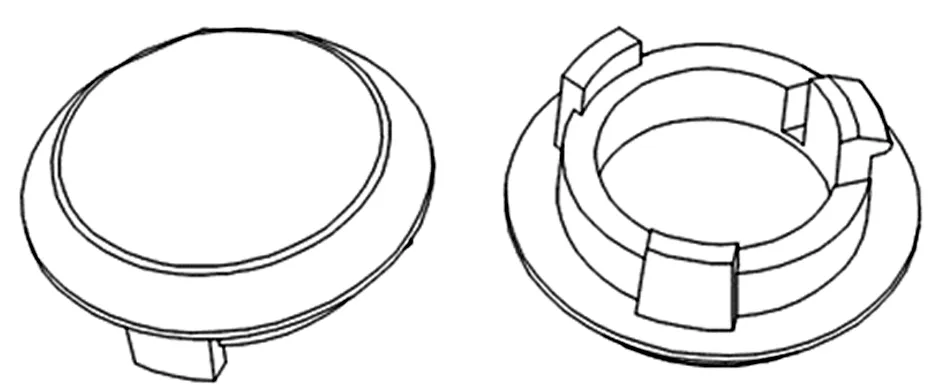

图1所示,塑件为某产品装饰盖,材料ABS, 外形尺寸为φ25 mm×8 mm,塑件下部有一处卡扣,塑件要求外表面光滑无划痕,上部表面及侧边无浇口痕迹。表面质量要求高,经分析通常采用的直线型潜伏式浇口都不可以满足要求。

图1 零件图

1.1 模具分型面设计

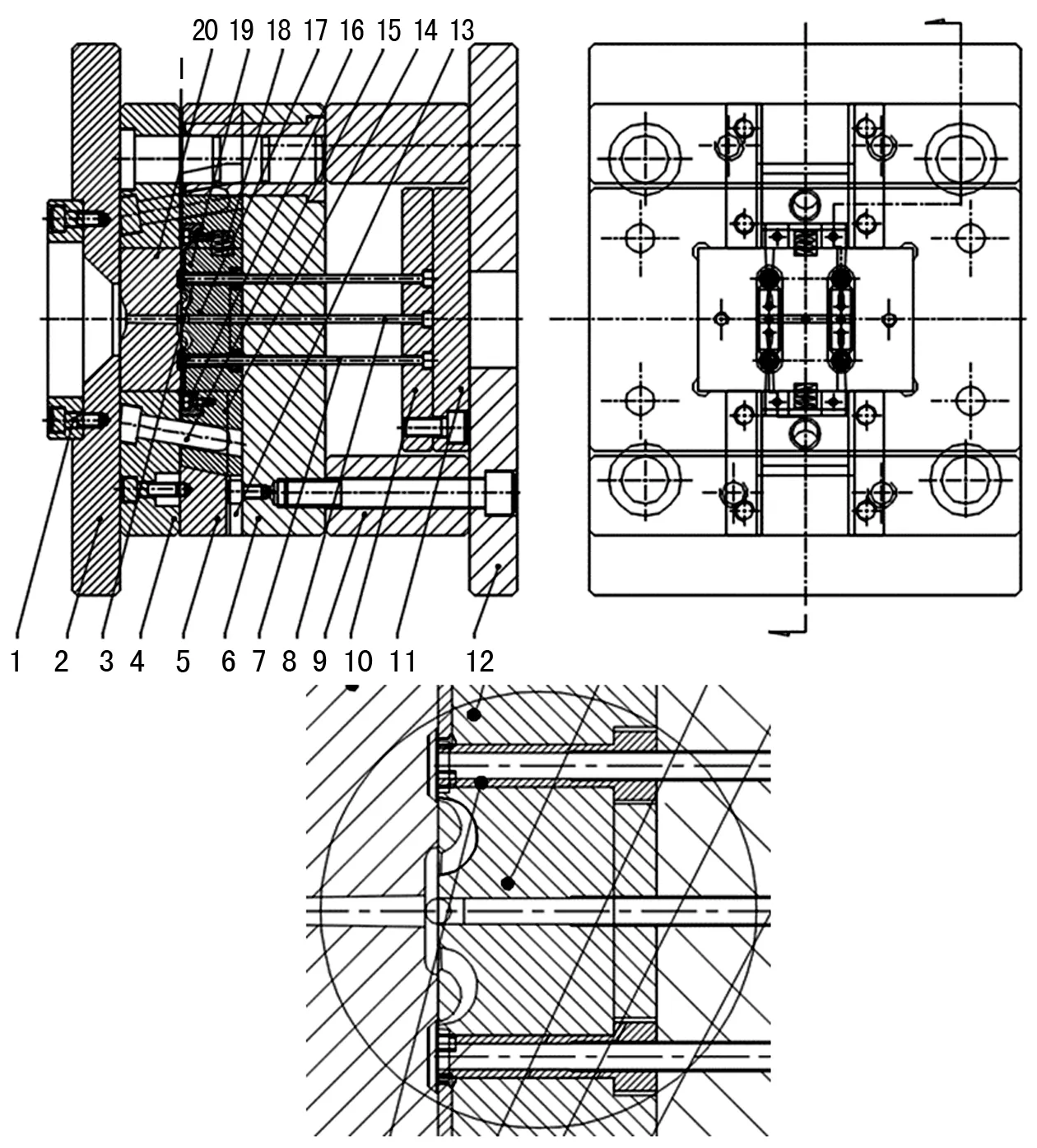

模具结构如图2所示,为保证注射、顶出的平衡及产量的需要,模具采用一模四腔,模具分模面以塑件底部平面分模,使塑件外表面部分全部位于静模部分,卡扣位于动模部分。这样既方便静模型腔的加工,又方便了卡扣侧抽芯设计。动静模均采用镶拼结构,加工方便,尺寸精度便于保证,节省材料。其中静模镶块、动模镶块均使用牌号为718预硬镜面模具钢。

1.2 浇道设计

根据塑件的技术要求,浇道系统采用“香蕉型”潜伏浇口如图2所示,“香蕉型”潜伏式浇口采用曲线型隧道的结构形式,在应用上比普通潜伏式浇口更加灵活,冷却定型后,其曲线型浇口在顶杆的作用下与塑件自动切断分离,然后沿其曲线方向产生一定弹性和塑性变形,最后被勾料杆顶出模外,具有自动剪浇口,浇口位置隐蔽,浇口可以同模具分型面在同一高度的特点。

图2 模具结构图1.定位环 2.静模座板 3.小型芯 4.静模板 5.动模板 6.动模固定板 7.顶杆 8.勾料杆 9.支脚 10.推板 11.推杆固定板 12.动模座板 13.导轨 14.滑块 15.斜导柱 16.滑块镶件 17.香蕉浇道镶块 18.弹簧 19.动模型芯 20.静膜型芯

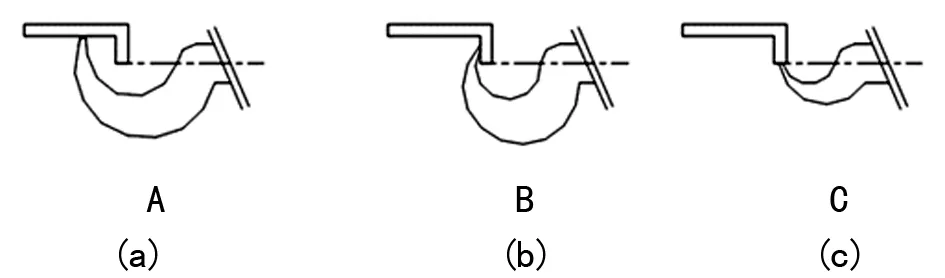

“香蕉型”潜伏式浇口主要应用形式如图3所示, A型可延伸到塑件的内表面进料在成型后实现浇口与塑件自动分离,不需要人工再剪切浇道凝。B型可延伸到塑件的内侧面进料,直线型潜伏浇口不可能实现这种形式。C型可在塑件的底面进料,直线型潜伏浇口实现非常困难。“香蕉型”潜伏式浇口也存在一些缺陷。例如:①浇口顶不断或断口难看;②浇口的外观易有冲击纹;③浇道顶出时,易出现反弹现象易撞花塑件;④浇道顶出不垂直顶出不平衡。

图3 “香蕉型”潜伏式浇口主要应用形式

“香蕉型”潜伏浇口的在结构设计和加工制造时通常设计成为瓣合式的组合镶件结构如图4所示。

图4 “香蕉型”潜伏浇口瓣合镶件 图5 动模镶件

为瓣合镶件的一半,在瓣合镶件的配合面上加工出“香蕉型”潜伏浇口的一半,然后将两半瓣合镶件拼在一起装配到动模镶块中,有瓣合镶件的底部的台阶将其固定在动模镶件中如图5所示。“香蕉型”潜伏式浇口的加工由加工成“香蕉型”潜伏浇口形状的电极在瓣合镶件的配合面上通过电火花放电加工而成,经抛光后需要达到Ra0.4以下。

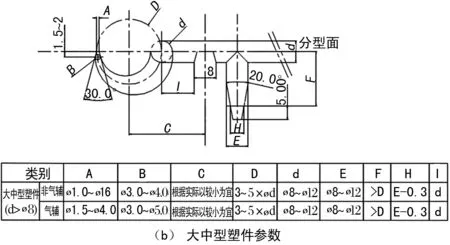

“香蕉型”潜伏浇口的结构参数如图6(a),图6(b)所示,结构设计时应该注意以下几点:①有多个浇口则要平衡分布,如只有一个浇口则可以增加一个辅助浇道来平衡,如图7所示;②顶出行程必须大于“香蕉型”潜伏浇口流道的C+D值,否则要调整香蕉型潜伏浇口的结构参数;③大中型塑件“香蕉型”潜伏浇口的顶出部分需做“弹折”结构,并且在主浇道勾料杆处做成凸锥型或凹锥型结构,以使香蕉型潜伏浇口流道受力优良,顶出顺畅;④如需进一步改良“香蕉型”潜伏浇口的断口以及减小“香蕉型”潜伏浇口流道顶出时弹打塑件的可能性,可在“香蕉型”潜伏浇口流道的勾料杆尾端设置3~5 mm的延时结构,如图8所示。

图8 勾料杆尾端设置延时结构 图9 侧抽芯滑块

图6 “香蕉型”潜伏浇口的结构参数

图7 辅助平衡浇道

1.3 侧抽芯设计

模具采用斜导柱侧抽芯,斜滑块采用镶拼组合形式如图9所示, 将抽芯部分用螺钉固定在滑块上,在滑块前部,加工一个通槽用来与抽芯镶件定位,这样的结构对侧抽芯的装配调整更换都十分方便。在滑块前端放置弹簧,当模具开启时,由于弹簧的作用进行预抽芯,减小了抽芯力,改善了斜导柱受力状况,对斜导柱起到了保护作用。

2 模具工作过程

注射完毕之后在机床的作用下,模具从分型面I开模,动模板5与静模板4分开,如图2所示,时在斜导柱15和弹簧18共同作用下模具开始侧抽芯,随着动静模进一步分开主浇道由在勾料杆8的作用从静模型芯20中脱出,同时塑件在静模中部分也脱离静模完成开模及侧抽芯过程。在顶出时,首先机床顶杆通过动模座板12的顶出孔推动推板10及推杆固定板11向前运动,此时由顶杆7 勾料杆8构成的顶出系统分别推动塑件,分流道脱离动模。此时“香蕉型”浇道受力变形,其浇口首先与塑件自动剪切分离,随着顶出距离的增大,“香蕉型”浇道所受变形力也同时增大,在分流道的牵扯下最终延弧形曲线从“香蕉型”浇道镶件17中脱出,完成模具顶出过程。待塑件取出之后,模具开始下一个工作循环。

3 结 语

模具经装配后试模成功,现已投入生产使用。实践证明,采用“香蕉型”潜伏浇口设计设计合理,可以很好地满足塑件精度,使塑件精度由MT7级达到MT5级精度。外观质量也使得常规浇口易造成塑件缺料,凹陷,熔接痕,翘曲变形完全消失。同时也实现了产品的自动化生产过程,取消了人工切除塑件浇口的工艺过程,减少了人工,节约了生产成本。使得生产效率也由每班5600件提高到7400件。该模具自投产以来一直处于正常生产运行状态,为企业创造了可观的积极效益。