基于Romax的轮齿修形与啮合性能分析试验*

2020-08-05王磊,吴伟

王 磊, 吴 伟

(西安石油大学 机械工程学院,陕西 西安 710000)

0 引 言

渐开线轮齿啮合传动是机械传动的主要形式之一,具有速比范围大,功率范围大,结构紧凑,传动可靠的特点,齿轮传动系统的激励因素主要包括电机扭矩和负载扭矩两大外部激励,同时受到啮合刚度、齿轮传递误差、啮合冲击等内部激励的影响[1]。受内部激励的影响齿轮啮合过程中产生冲击,低速条件下的冲击问题在高速情况下将会演变成连续振动问题。通过提高加工精度和减少安装误差,也可以达到降低振动,减少噪音目的,但势必增加设计制造成本,而且优化结果也不理想。齿轮修形是高精度齿轮传动和设计制造的关键技术,正确的齿轮修形可以有效提高齿轮的传动质量,达到传动系统降振,减噪的目的。

此处研究分析了两种轮齿修形的原理,针对某变速箱一级齿轮副进行啮合性能分析,利用分析结果与齿轮修形经验公式确定综合修形方案,最后将修形前后分析的结果进行比较,验证了修形结果的有效性[2]。

1 齿廓和齿向修形原理

齿廓修形就是沿着齿高方向,在齿顶部分或者齿根部分人为的去除一部分引起齿轮传动干涉的材料,从而减小基节误差导致的啮合冲击[3]。齿向修形是沿齿宽方向对轮齿进行修形,抵消由于轴的弯曲和扭转,轮齿的弯曲,材料分布不均匀引起的齿向偏载,以此提高齿轮传动的的承载能力和平稳性。误差引起的啮合冲击螺旋线偏差如图1所示。

图1 修形原理图

2 Romax软件与啮合性能分析

Romax Designer工具,主要针对齿轮传动系统虚拟样机的设计和分析,在传动系统设计领域享有盛誉,目前已成为汽车、风电及轴承应用领域行业标准软件。Romax 可以完成齿轮传动系统轴,轴承,齿轮副的建模,可以对每个部分的零件进行强度分析,寿命预测等静态分析,再依据静态分析结果可以实现整个系统的NVH分析,模态振型分析等动力学分析,整个分析过是一个闭环分析机制,大大缩短了传动系统设计与分析的时间[4]。

齿轮传动系统是一个弹性系统,因此齿轮传动过程中由于轮齿的变形,不仅会产生冲击载荷导致振动,而且会引起齿向偏载,降低承载能力和运转平稳性。啮合性能分析是齿轮传动系统分析的重要指标,通过其中的传动误差曲线分析,和齿向载荷分析可以明确优化目标,做到针对性的轮齿修形。

3 一级传动系统仿真模型建立

以某款变速箱的一级齿轮副为研究对象,利用Romax完成虚拟样机的建模。

3.1 输入轴与输出轴模型建立

在Romax主菜单栏中首先选择新建设计,并输入新设计名称,然后选择添加轴装配件,输入轴的名称,长度,公称内径,公称外径并且选择轴的材料和热处理方式,此时完成了一根光轴的建立。实际应用中考虑到装配要求,多为阶梯轴,因此需要进一步设计。在新设计中双击该轴,进入轴设计工作台,在轴的左端添加基准坐标,利用Romax软件添加轴肩的功能,为该轴创建所需要的不同外径和内径尺寸的轴段,使其成为满足实际情况需要的阶梯轴。

3.2 详细齿轮组模型建立

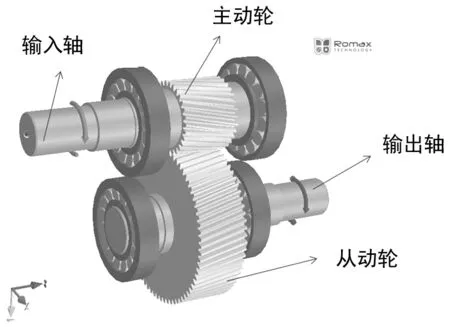

在创建的设计中选择添加详细斜齿轮组,齿轮组详细参数如表1所列,按照弹出的窗口依次填写齿轮组参数,并依据ISO 1328:1995选择齿轮的加工精度等级为7级。完成齿轮组的设计,其啮合细节如图2所示。

表1 齿轮组详细参数

图2 齿轮组啮合细节

3.3 轴承与齿轮组装配

此时零部件已创建完成,双击打开新设计中的输入轴工作台,在工作台中选择添加轴承按钮,然后在所需添加的轴段单击,进入轴承数据库,选择需要的轴承,本文选用圆锥滚子轴承 30313-A。选择添加齿轮按钮,在所需添加的轴段单机即可,为输入轴选择之前创建的详细齿轮组中的小齿轮,为输出轴选择大齿轮,并定义齿轮与轴的装配方式,因本文只对齿轮啮合性能进行分析,所以此处选择装配方式为与轴集成。依次完成输入轴与输出轴的装配工作后,通过输入每根轴在空间中的三维坐标就可以得到一级齿轮传动系统的3D模型如图3所示。

图3 一级齿轮传动模型

4 齿轮动态啮合性能分析

在对齿轮进行微观修形前,要对初始状态下的齿轮进行传动误差分析和单位长度载荷分析,确定优化目标和采用的修形手段。

4.1 运行工况设定

如图3所示,定义动力流从输入轴进入,经主动轮传递给从动轮,最后由输出轴输出。具体工况为,作温度70 ℃,输入功率10 kW,小齿轮转速950 r/min。并对当前齿轮组做静力学分,为之后的动力学分析做准备工作。

4.2 传动误差分析

传动误差(TE)是引起齿轮产生振动与噪声的主要原因,从啮合线方向度量,被动轮上的齿廓在实际啮合时所处位置同理想条件下应处位置之间的偏差。计算公式(1)、(2)如下[4]:

TE=θrb2-θ1rb1

(1)

θ2=θ+Δθ

(2)

式中:rb1,rb2为主动轮和从动轮节圆半径;θ1为主动轮理论转角;θ为从动轮实际转角;θ2为从动轮理论转角;Δθ为传动误差引起的从动轮实际转角与理论转角偏差值。

Romax主菜单界面设置相关仿真参数,运行传动误差分析,可以获得齿轮副传动误差曲线如图4所示,传动误差报告如表2所列。

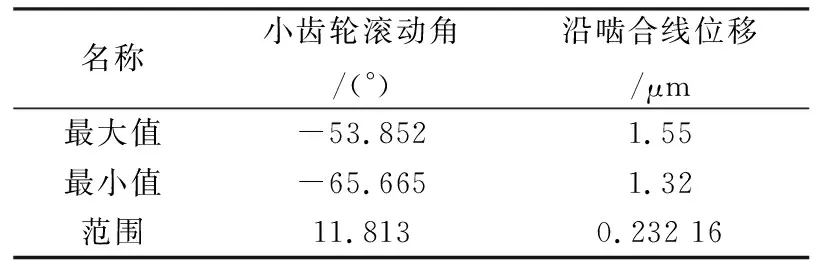

表2 传动误差分析报告

图4 未修形前传动误差曲线

从图4,表2可知,随着小齿轮滚动角变化,未修形前啮合线上位移最低为1.32 μm在63°左右,最高为1.55 μm之间在56.5°左右,传动误差峰值为0.232 16 μm,则转动6.5°啮合线位移偏差最大值为0.232 16 μm,齿轮工作时必然会导致载荷冲击。且位移曲线不光滑,有急剧变化。传动误差越大曲线变化越急剧导致齿轮传动产生振动与噪声越严重,因此急需对齿轮进行齿廓修形。

4.3 齿向载荷分析

单位长度法向载荷是指齿面单位长度上所受载荷大小,即可表征应力大小。应力大小直接影响齿轮工作,应力过大甚至会导致轮齿折断。单位长度法向载荷计算公式(3)如下:

(3)

式中:K为载荷系数;Fn为公称法向载荷;L为齿面接触线长度。

利用Romax软件接触分析模块,基于设定工况,可以得到齿面单位长度载荷云图和3D示意图,如图5所示。

图5 未修形前小齿轮单位长度载荷

从图4可知,从齿宽方向来看,最大单位长度载荷集中在轮齿一端为26.087 N/mm,容易造成局部点蚀和胶合,更甚会导致轮齿折断。且沿齿宽方向载荷分布不均匀,从齿廓看,最大单位长度载荷比较接近齿根部位。如此载荷分布不均匀容易导致传动失效。

5 综合修形方案确立

由于传动误差峰值较大,且曲线过度不平稳,导致齿轮传动承受动载影响,产生振动与噪声,影响齿轮传动的平稳性,齿向载荷分布不均匀导致齿面偏载,导致点蚀和轮齿折断,通过上述分析可知轮齿载荷分布不均且传动误差曲线不光滑,因此选用齿廓修形结合齿向修形的方式,进行综合修形,以确保齿面的有效优化,降低齿轮的振动与噪声。

为保证齿根强度,齿廓修形选择对大小齿轮进行齿顶修缘,齿向修形则选择齿端修形。

5.1 齿廓修形量确定

根据GB/Z6413.1-2003,可以获得弹性变形量C如式(4)所示:

(4)

式中:KA为使用系数,1;Kmp为分支系数,1;b为齿宽,70 mm;αt为端面压力角,200;Cγ为综合啮合刚度,14.62 N/(mm·μm);Ft为切向力,N。如公式(5)所示:

(5)

(6)

式中:T是输入轴转矩,N·m;式(6)中P为输入功率,12 kW;n为转速,950 r/min。由表1可以计算出Ft=2 620 N。式(4)可计算出弹性变形量C为2.724 μm。

齿廓最大修形量主要由弹性变形量和基节误差决定[5]如式(7)所示:

Δ=C+fb

(7)

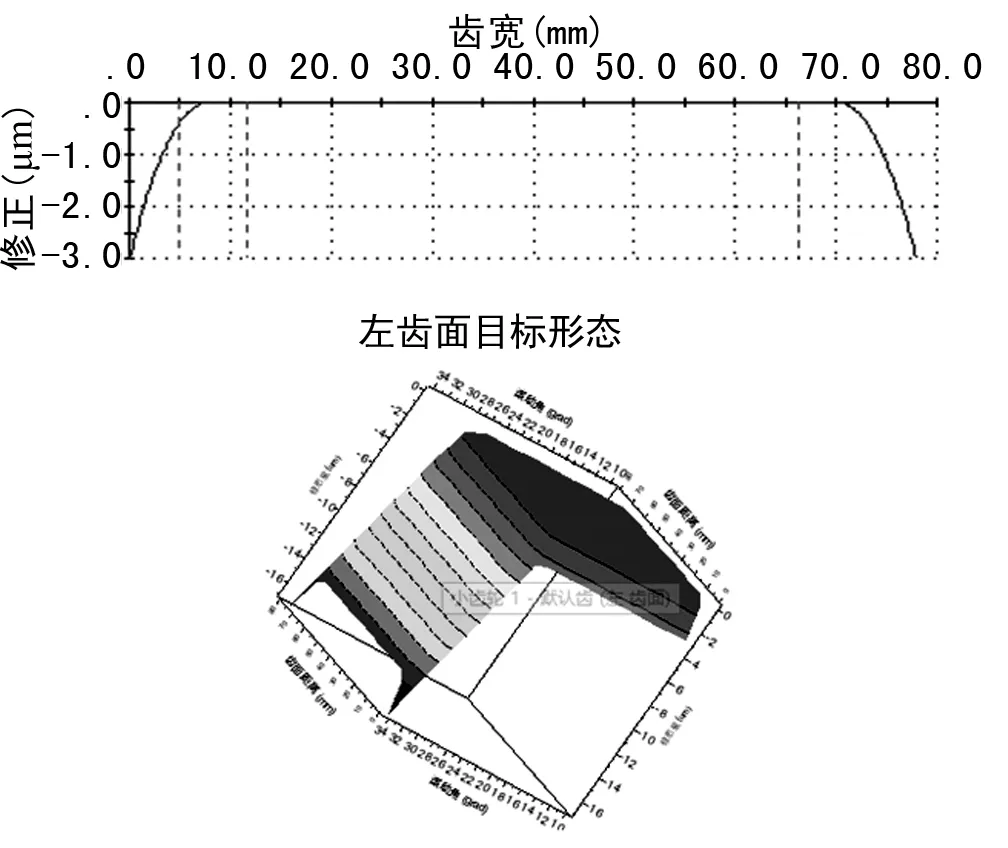

式中:Δ为齿廓最大修形量,μm;fb为基节偏差,12 μm;可得齿廓修形量为14.724 μm。Romax中齿廓修形如图6所示,左右齿面修形方式相同,齿顶修形起始点29.586°。

图6 齿廓修形

5.2 齿向修形量确定

齿向修形量计算公式(8)如下:

(8)

Fm=KAKVFt

(9)

式中:Fβy为齿向啮合误差,1.78 μm;Fm为分度圆柱上的平均端面力,2 620.16 N。计算出Δc为3.187 μm。

齿向修形选择齿端修形,修形长度取0.1 b。Romax修形如图7所示。

图7 小齿轮齿向修形

6 修形后齿轮传动啮合性能分析

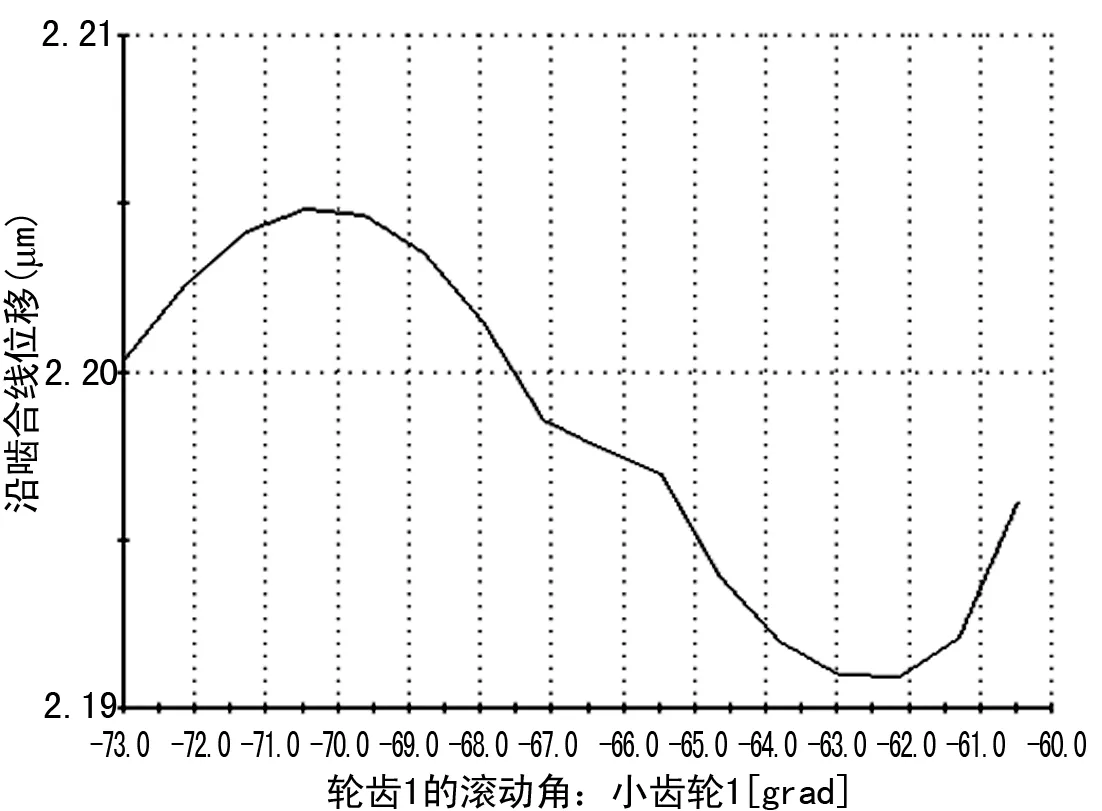

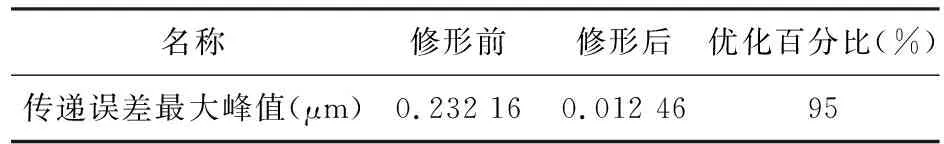

为验证轮齿修形后是否得的优化,进一步通过Romax软件对修形后的齿距进行传动误差分析和齿向载荷分析如图8, 9所示。修形前后传动误差数据对比如表3所列。

图8 修形完成后传递误差曲线

表3 修形前后传动误差最大峰值数据对比

修形完成后传递误差曲线如图8所示,当轮齿1滚动角为-70.5°时,沿啮合线位移达到最大值2.204 7 μm,滚动角-62.3°时,达到最小值2.192 24 μm。修形后传动误差峰值降为0.012 46 μm,且传动误差曲线更加光滑。如表3所示传递误差值从原来0.232 16 μm降低为0.012 46 μm,较修形前相比传动误差峰值减小了95%,减小了系统的冲击,降低了系统的振动。

单位长度载荷如图9所示,修形后,载荷不再偏向一端,且集中在中部,提高了传动的平稳性,且有利于齿轮寿命和动力传递。

图9 小齿轮单位长度载荷

7 结 语

齿轮修形是解决齿轮传动产生振动和噪声的有效手段,而齿轮修形的优劣在于修形量和修形方式的选取,修形量与修形方式的选取又与传动系统的动态特性紧密相关。文中通过Romax软件对传动系统进行啮合性能分析并结合经验公式确定轮齿齿向齿廓综合修形量,利用Romax微观修形功能完成轮齿综合修形。对比修形前后的传动误差曲线,发现修形后传动误差峰值从修形前的0.232 16 μm降低为0.012 46 μm,较修形前相比传动误差峰值减小了95%,且与修形前的传动误差曲线相比,修形后的曲线过度更加光滑。修形后的齿向载荷分布较之前有明显变化,载荷分布更加均匀且集中在齿宽中部,未出现载荷偏向一端的现象。分析结果表明啮合性能分析结合经验公式确定的综合修形量成功地优化了齿轮传动的动态特性,从而达到了降振,减噪,提高齿轮传动寿命的目的。