中俄东线管道的无损检测方法及应用

2020-08-05蒋庆梅张小强周广言2余志峰

蒋庆梅,张小强,周广言2,余志峰

(1.中国石油天然气管道工程有限公司,廊坊 065000;2.中国石油天然气管道科学研究院有限公司,廊坊 065000)

中俄东线天然气管道工程黑河-长岭段包括:黑河-长岭段干线管道(含黑河首站、长岭分输站)、长岭-长春支线、明水-哈尔滨支线、大庆-哈尔滨支线(大庆-双合)。干线线路全长约715 km,管径为1 422 mm,材料为X80M钢,设计压力为12 MPa,设计运输量为3.8×1010m3·a-1,管道经过松嫩平原中东部及西南部,地貌以平原为主,五大连池以北有局部丘陵、缓丘。考虑到干线管道管径大,沿线地形相对平坦,主线路焊接以全自动焊接方式为主[1]。

现行标准GB 50251—2015 《输气管道工程设计规范》和GB 50369—2014 《油气长输管道工程施工及验收规范》规定,管道采用全自动焊时,宜采用全自动超声波检测(AUT,Automated Ultrasonic Testing),检测比例应为100%,并应进行射线检测(RT,Radiographic Testing)复检,但没有明确射线复检的比例要求,需要设计人员进一步确定。此外,中俄东线黑河-长岭段连头和返修焊缝需要进行100%射线检测和100%手动超声(UT,Ultrasonic Testing)检测,但是手动超声检测速度慢、精度低、无法进行数字化存储[2],因此有必要研究新的可替代的检测方式。同时,随着焊接流水化作业的要求,对于不等壁厚对接环焊缝,采用全自动焊接成为可能,能否采用AUT以及若不能实现AUT,有没有可替代的、高效的检测方法也需要研究。

针对上述问题,结合中俄东线黑河-长岭段干线管道的实际情况进行研究和分析,以期推荐出适合于工程的合理检测方法及验收准则。

1 一般段环焊缝的无损检测

对于采用全自动焊焊接的一般线路段环焊缝,按照现行标准规范的要求,需要进行射线复检,但复检比例在标准中未明确,为此,对比分析了国内外标准及典型工程做法,最终给出了建议。

1.1 国内外标准要求

1.1.1 环焊缝检测方法及比例

为了掌握国内外标准规范对不同方法焊接的环焊缝的无损检测要求,收集了中国、俄罗斯、美国、加拿大、欧洲(英国)、澳大利亚和国际标准等共计31项,对各个标准的要求进行了对比分析,找出异同点,为合理确定中俄东线天然气管道工程无损检测方法及验收准则提供借鉴。

通过对比分析各个国家的标准,发现对于采用全自动焊焊接的一般段环焊缝,中国标准GB 50369-2014要求宜进行100%AUT,并应进行RT复检,RT复检仅对AUT工艺的执行情况进行了判定,焊缝是否合格需按照GB/T 50818-2013《石油天然气管道工程全自动超声波检测技术规范》的要求进行判定。俄罗斯标准规定可以采用100%AUT,并经协议批准后,可略去后续的RT复检。美国、加拿大、欧洲(英国)、澳大利亚和ISO国际标准均没有专门针对自动焊环焊缝检测方法的规定。

综合来看,对于全自动焊环焊缝的无损检测方法和比例,中国标准要求是最严格的。

1.1.2 环焊缝检测验收标准

中国标准规定RT验收[3]执行SY/T 4109-2013《石油天然气钢质管道无损检测》,该标准基于美国API 1104-2008《管道和相关设施的焊接》编制而成,AUT验收标准执行GB/T 50818-2013,该标准基于现场调研、ASTM E1961《通过使用带聚焦式探测装置的带状鉴别法对环形焊缝进行机械化超声波检查的标准操作规程》和NB/T 47013.10-2010《承压设备无损检测 第10部分:衍射时差法超声检测》编制而成。由于AUT对线型缺陷,尤其是未熔合比较敏感,而RT则对体积型缺陷敏感,这两个标准除了均不允许存在裂纹和外表面未熔合之外,其余缺陷的验收指标差别很大,具体详见表1。

表1 国内AUT与RT验收标准部分关键指标对比

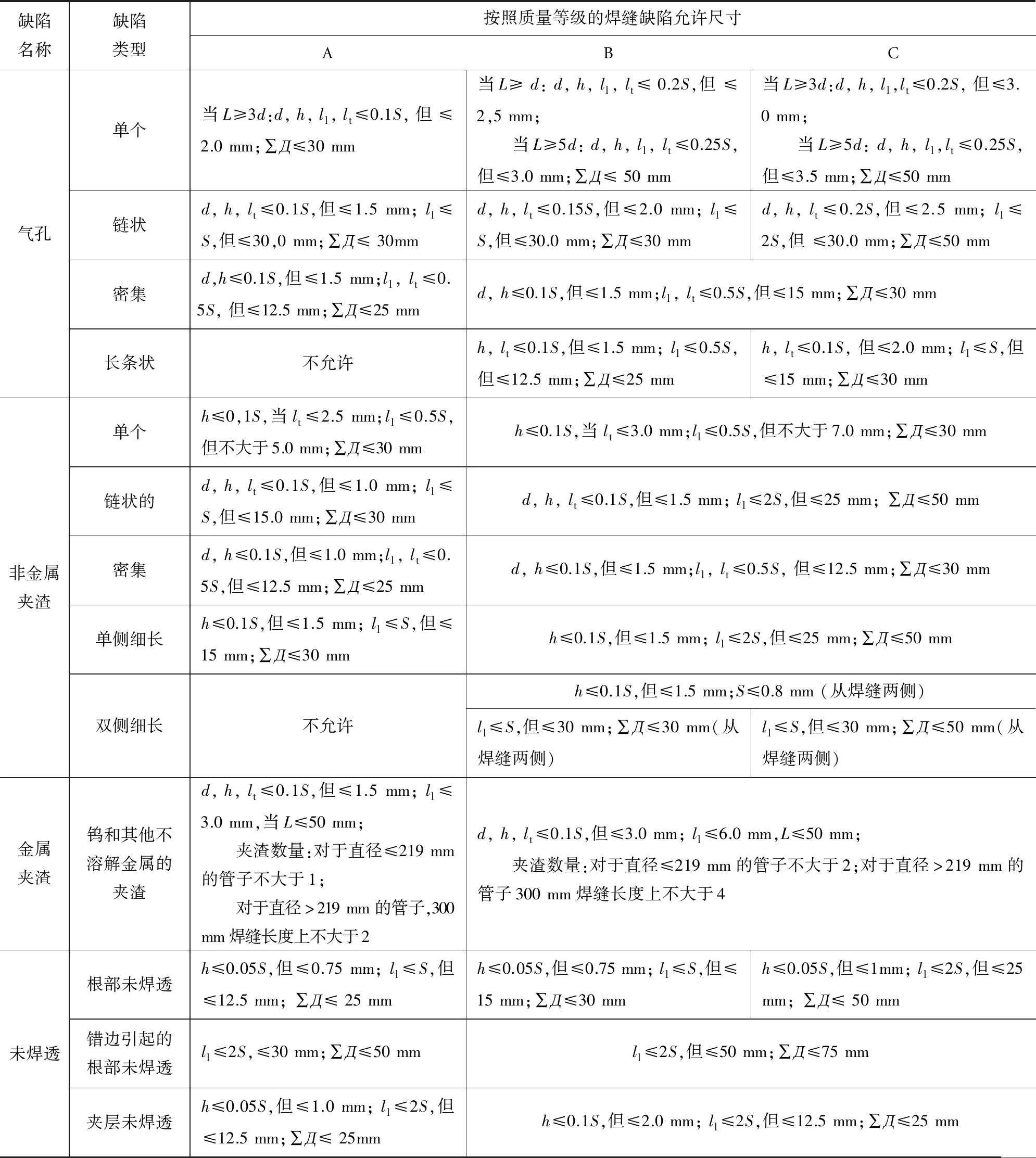

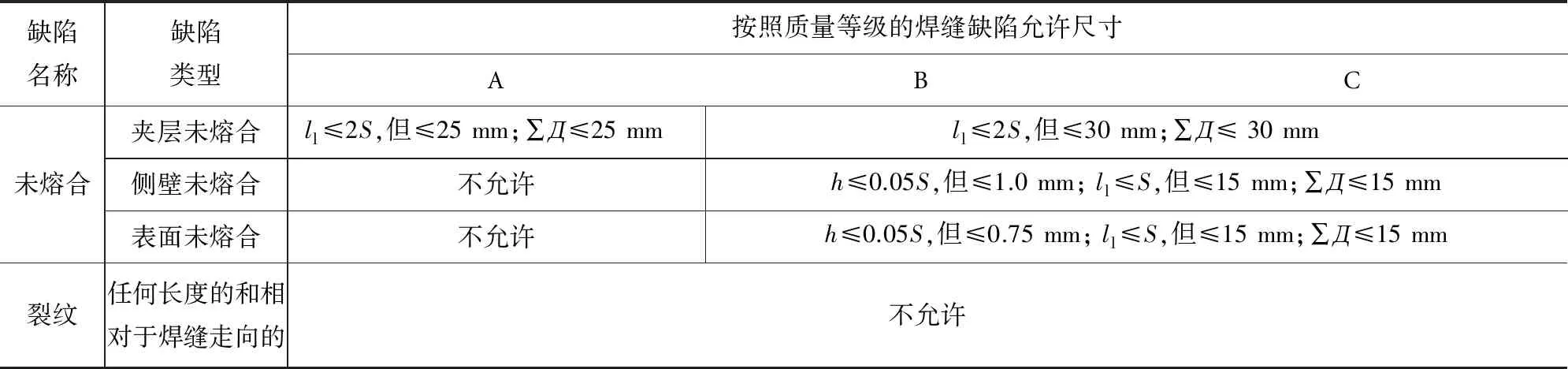

俄罗斯无损检测验收执行俄罗斯国家标准СП 86.13330-2014《干线管道施工和验收规程》和俄罗斯天然气工业公司企业标准СТО Газпром 2-2.4-083-2006《工艺和干线输气管道施工和维修条件下无损检测方法 检查焊缝质量的规程》,这两个标准对于验收指标的规定相同,并且从СТО Газпром 2-2.4-083-2006可以看出,RT与AUT的验收指标要求一致。СТО Газпром 2-2.4-083-2006针对天然气管道环焊缝给出了A、B、C 3个质量等级,每个质量等级对应的缺陷允许尺寸不同,其中A级为最严格级别,B级次之,C级最次。B级管道环焊缝质量验收级别选用A级,C、H级管道环焊缝质量验收级别选用B级。该标准规定的验收关键指标如表2所示(表中,d为缺陷的直径,mm;h为缺陷自身高度,mm;l为缺陷的长度,mm;t为缺陷的宽度,mm;l1为焊缝纵向上的缺陷长度,mm;lt为焊缝横向上的缺陷长度,mm;S为钢管壁厚,mm;∑Д为焊缝纵向上的各缺陷(所有缺陷)可允许的总长度。对于直径≤530 mm的管材,如果焊缝长度为对接处管材周长的1/8,所有缺陷可允许总长度参考施工过程中的堆焊长度来确定,并且不大于周长的1/6;对于直径>530 mm的管材,其焊缝长度按照300 mm来执行;L为相邻缺陷之间的距离,mm)。

表2 输气管道焊缝质量评价指标

表2(续)

美国无损检测验收标准为API 1104-2008,该标准规定了UT和RT验收指标,但对AUT验收指标没有明确规定。加拿大CSA Z662-2015《油气管道系统》重点给出了RT验收指标,并且与API 1104-2008标准基本一致。澳大利亚执行标准为AS 2885.2-2007《管道-天然气和石油 第二部分 焊接》,该标准给出了3种缺陷的验收方法,方法一与API 1104-2008类似,方法二是基于适用性评价准则进行确定的,方法三是基于工程临界评估的适用性评价。国际标准ISO 13847:2013《石油和天然气工业-管道输送系统-管道焊接》规定的缺陷类型与API 1104-2008基本一致,但对同一类型缺陷的验收指标基本上略宽松于API 1104-2008。

综合来看,各国家关于RT验收标准均不同程度地与API 1104-2008类似,并根据各自国情进行了调整和优化。只有中国和俄罗斯标准涉及到了AUT与RT验收指标,中国标准在这两种检测方法的验收指标方面差异性较大,若同时执行,则存在AUT合格而RT不合格的问题,而俄罗斯标准给出的AUT与RT验收指标是一致的,同时执行时基本不存在AUT合格而RT不合格的问题。所以,对于国内工程,采用AUT检测的环焊缝进行RT复检时,RT复检仅对AUT的工艺执行情况进行判定,焊缝是否合格按照标准GB/T 50818-2013要求进行判定。

1.2 国外典型工程做法

1.2.1 俄罗斯博乌管道

博瓦年科沃-乌赫塔管道(博乌管道)干线管径为1 420 mm,材料为K65(相当于国内X80),设计压力为11.8 MPa,现场环焊工艺主要为全自动焊[4]。

根据《工作压力11.8 MPa以下 博瓦年科沃-乌赫塔干线天然气输气管道焊接规程》的要求,环焊缝进行100%RT检测,并采用UT复检,检测比例为25%。同时管段等级越高,验收质量级别要求越高。该企业标准同时规定,若是业主同意,可以采用100%AUT作为主要检测方法,但必须能够记录检测结果。该工程实际施工时采用的是AUT为主的检测方法,即一般线路段采用100%AUT检测,前期工艺磨合阶段和穿越等特殊地段采用100%AUT+100%RT检测。环焊缝缺陷验收指标执行《工作压力11.8 MPa以下 博瓦年科沃-乌赫塔干线天然气输气管道焊接规程》给出的验收值,该验收指标与СП 86.13330—2014《干线管道施工和验收规程》规定的天然气管道环焊缝缺陷验收指标相同,即AUT与RT检测的缺陷验收指标是相同的。

与标准GB/T 50818-2013相比,中方与俄方标准均不允许环焊缝存在裂纹,并且对于自动焊常出现的未熔合缺陷而言,标准GB/T 50818-2013不允许存在外表面未熔合,但博乌管道工程执行的标准则规定A级质量级别下不允许存在表面未熔合和侧壁未熔合,但是B级和C级质量级别允许存在。考虑到一般线路段环焊缝执行的质量级别为B级,大型穿跨越段环焊缝执行的质量级别为A级,所以GB/T 50818—2013标准规定的更严格一些。对于其余内部线型缺欠和体积型缺欠,双方规定则各有严松。

1.2.2 俄罗斯西伯利亚力量管道

俄罗斯西伯利亚力量管道即中俄东线天然气管道俄罗斯境内段,西起伊尔库茨克州,经雅库特、哈巴罗夫斯克,东至远东港口城市符拉迪沃斯托克,连接科维克金和恰扬金两大油田,总长约4 000 km。该项目现场环焊工艺主要为全自动焊,无损检测执行标准为《供项目“西伯利亚力量干线天然气管道第4.1阶段 别尔格尔斯克-布拉戈维申斯克,第4.2阶段 压气站КС-7а 捷伊斯卡亚,第4.3阶段 布拉戈维申斯克-中国边境”设计、施工和运行专用技术条件 保证可靠性和安全性部分》。根据该标准要求,西伯利亚力量管道一般线路段环焊缝采用的是100%AUT,缺陷验收执行的是针对该管道工程单独编制的技术要求——《西伯利亚力量干线天然气管道建设过程中,包括贯穿活动构造断裂面区域时对焊接与焊接接头质量无损检测的技术要求》,该技术要求规定的指标与СП 86.13330-2014《干线管道施工和验收规程》 一致。

1.2.3 加拿大-美国Alliance管道

Alliance管道全长2 988 km,加拿大境内长为1 559 km,美国境内长为1 429 km。该管道环焊缝采用全自动焊接[5],焊缝采用100%AUT进行无损检测,缺陷验收采用基于工程临界评估法确定的指标值,与API 1104-2008规定的超声检测验收指标差别很大。

与GB/T 50818-2013相比,该工程AUT验收指标没有规定是否允许裂纹存在(GB/T 50818-2013不允许),并且对于外表面未熔合按照表面线性显示来判定,而GB/T 50818-2013标准是不允许存在外表面未熔合的。对于体积型缺陷尺寸,该工程的验收指标值比GB/T 50818-2013标准规定值宽松,对于线性显示,其按照不同缺欠高度给出了不同的长度允许值,比GB/T 50818-2013标准详细,但是比较后发现,这是两国对超声检测分区高度要求不同导致的,对于处于中间值的分区高度(即缺欠高度),该工程规定的缺欠长度允许指标相对低一些,比标准GB/T 50818-2013略严格。所以国内标准GB/T 50818-2013与美国境内Alliance对管道缺陷的验收条件各有严松。

通过对比分析国内外标准规范及典型工程环焊缝检测方法后发现,对于全自动焊焊接的环焊缝,国外一般均采用AUT检测方法,并且不要求进行RT复检,国内还要求进行RT复检,相比更加严格,但国内AUT与RT验收指标的差异性较大,同时执行容易造成不必要的焊接返修。各工程项目对环焊缝缺陷验收指标执行标准则各有不同,一般是根据项目特点,单独制定缺陷验收标准。通过将目前收集到的各工程环焊缝缺陷验收指标与GB/T 50818-2013验收指标对比发现,两者各有严松,无法统一而论,整体比较而言,标准GB/T 50818-2013在全自动焊常出现的未熔合缺陷指标验收方面略严格一些。

所以,国内工程一般段全自动焊环焊缝进行RT复检的标准已经严于国外标准,对于RT复检比例,建议参照GB 50369-2014标准给出的超声检测复检的原则进行选取,即一级地区5%,二级地区10%,三级地区15%,四级地区20%。考虑到RT与AUT验收指标的差异以及AUT在全自动焊缺陷检出方面的优势,焊缝是否合格按照标准GB/T 50818-2013要求判定。

2 特殊环焊缝的无损检测

在以全自动焊接为主的工程中,特殊焊缝包括连头、返修焊缝、不等壁厚对接焊缝等。中俄东线天然气管道工程钢管壁厚主要为21.4,25.7,30.8 mm,钢管连头、返修环焊缝要求进行100%RT和100%UT检测,尽管进行双壁单影透照[6]的RT检测所需的时间长,但是目前检测设备能力是可以达到的。而手工超声检测(UT)的速度慢、精度低、无法进行数字化存储,所以有必要研究新的可替代的检测方式。对于不等壁厚钢管对接环焊缝,常规做法是采用半自动或者手工焊焊接,现在中俄东线针对此类焊缝开始推广使用自动焊,因此是否可以采用AUT检测需要分析。

目前,国际上新发展的超声波检测方法有超声波衍射时差法(TOFD,Time of Flight Diffraction)和相控阵超声检测法(PAUT,Phased Array Ultrasonic Testing),这两种方法在安全危害和时间限制上,远远优于传统手工超声波检测[7-8],实用性和可操作性强,在石化行业应用广泛。

2.1 大壁厚钢管连头与返修焊缝的检测

2.1.1 仿真模拟分析

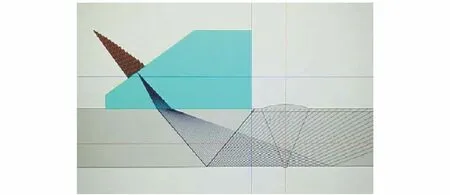

采用CIVA仿真软件对中俄东线不同壁厚对接环焊缝的检测方法进行仿真模拟。由于TOFD 检测不受壁厚的影响,在中俄东线采用的钢管壁厚范围内,采用一对TOFD 探头即可满足检测要求,因此仅对PAUT检测方案进行分析即可。针对21.4 mm和25.7 mm壁厚单V 型坡口,探头前沿距离焊缝中心线15 mm,角度40° 70°即可实现整个焊缝的全覆盖(见图1)。

图1 PAUT波束覆盖效果图

对于壁厚为30.8 mm 的坡口,将探头前沿距离焊缝中心线的距离变为25 mm,可以实现整个焊缝的全覆盖。因此,采用PAUT+TOFD方案对21.4,25.7,30.8 mm壁厚钢管连头和返修焊缝进行检测是可行的。

2.1.2 现场实际验证

为了进一步验证PAUT+TOFD检测方式的可行性,选取中俄东线试验段(一期)的连头口3道、返修口18道、AUT检测不合格焊口26道,采用PAUT+TOFD的检测方式进行检测,并与AUT、RT结果比较,验证PAUT+TOFD检测方式的可靠性。

在缺陷类型方面,采用PAUT+TOFD检测方法检出的焊接缺陷主要为未熔合,此外还有气孔、密集气孔、未焊透等,具体情况如图2所示。

图2 缺陷种类分布

在缺陷检出方面,返修焊口PAUT+TOFD检测与RT检测结果的对比分析图如图3所示,PAUT+TOFD检测发现的未熔合缺陷在RT检测中有漏检,RT检测发现的气孔在PAUT+TOFD检测中均有发现,对于密集气孔型缺陷,PAUT+TOFD检测也能够检出。

图3 返修焊口PAUT+TOFD与RT检测结果的对比分析图

连头焊口PAUT+TOFD与RT检测结果的对比分析图如图4所示,通过连头焊口的对比数据可以看出:PAUT+TOFD检测发现的未熔合缺陷,RT检测均未发现;RT检测发现缺陷的位置,PAUT+TOFD检测均有发现,因而PAUT+TOFD检测方式相对于RT检测更能发现焊缝中的未熔合缺陷。

图4 连头焊口PAUT+TOFD与RT检测结果的对比分析图

为了验证PAUT+TOFD检测方式与AUT检测方式检测效果的差异,对采用AUT发现的26道缺陷焊口,采用PAUT+TOFD对缺陷位置进行复检。根据缺陷焊口的检测结果统计数据(见图5),PAUT+TOFD发现的缺陷基本与AUT发现的缺陷一致,PAUT+TOFD发现的缺陷长度普遍小于AUT发现的缺陷长度,例如:AUT发现焊口831~1 167 mm的位置有336 mm长的钝边未焊透,PAUT+TOFD发现在840 mm的位置有313 mm的未焊透。这与AUT采用自动扫查方式,而PAUT+TOFD采用手动扫查方式有一定关系。

图5 缺陷焊口PAUT+TOFD与AUT检测结果的对比分析图

为了进一步确认试验效果,在中俄东线试验段(二期)补充检测对比了54道焊口(采用AUT、PAUT、RT)。对比分析检测数据发现:PAUT在检测圆形缺陷方面的检测能力与AUT的一致,但与RT相比检出能力较弱。PAUT在检测未熔合、裂纹等条形缺陷方面,整体稍低于AUT。

根据仿真模拟和现场试验验证,采用PAUT+TOFD进行连头口和返修焊缝的检测是可行的,该检测方法对未熔合、未焊透等缺陷有较强的检出能力,检测结果可以实时保存,便于后续查验审核。所以,对于大壁厚钢管连头、返修焊缝,可以采用100%(PAUT+TOFD)+100%RT进行检测。

2.2 不等壁厚对接环焊缝检测

对于大壁厚直管-热煨弯管、地区等级变化处钢管对接环焊缝等,会存在不等壁厚对接的情况,此类焊缝若采用自动焊,由于壁厚大且焊缝两侧壁厚不同,需要根据标准GB 50251-2015中附录H.0.2推荐的做法,在厚壁管内侧进行斜坡处理。进行AUT检测时,需要综合考虑壁厚差、焊缝接头坡口角度和管端内壁削薄角度及纵向长度等参数,壁厚差太大时,在较厚侧尤其是壁厚在25.7 mm以上时会出现波束穿出的问题以及超声波二次波难以反射到焊缝处而造成漏检的问题,不等壁厚对接环焊缝的检测方法示意如图6所示。此外,制作此类焊缝的对比试块也比较困难,这将影响缺陷的检出率。所以厚壁的变壁厚对接自动焊环焊缝采用AUT是不可行的,建议采用RT+(PAUT+TOFD)的检测方法。

图6 不等壁厚对接环焊缝的检测方法示意

3 结语

(1) 通过对比分析国内外标准关于环焊缝的无损检测方法、比例及验收标准的要求发现,中国标准要求相对严格,对于全自动焊要进行一定比例的射线复检,并且只有中国和俄罗斯标准涉及到了AUT与RT的验收指标。中国标准在这两种检测方法验收指标方面的差异性较大,而俄罗斯标准给出的AUT与RT的验收指标一致,执行时也基本不存在AUT合格而RT不合格的问题。

(2) 国外典型工程采用全自动焊焊接的环焊缝,一般均采用AUT检测,并且不要求进行RT复检。各工程对环焊缝缺陷的验收指标与标准GB/T 50818—2013相比,各有松严,标准GB/T 50818—2013在全自动焊常出现的未熔合缺陷验收方面略严格一些。

(3) 国内工程采用全自动焊时,考虑到现行国家标准要求进行RT复检的规定及中国国情,全自动焊RT复检建议按照不同地区等级进行相应比例的复检,即一级地区5%,二级地区10%,三级地区15%,四级地区20%。RT复检仅对AUT的工艺执行情况进行判定,焊缝是否合格按照标准GB/T 50818—2013要求判定。

(4) 对于大壁厚钢管连头、返修焊缝,可以采用100%(PAUT+TOFD)+100%RT确保缺陷的检出。对于不等壁厚对接自动焊环焊缝,如采用在厚壁管内侧进行斜坡处理的做法,则无法实现AUT,建议采用RT+(PAUT+TOFD)检测。