风力机叶片缺陷的红外热像图像增强

2020-08-05杜金尧鹤2张雪岩

杜金尧,周 勃,李 鹤2,张雪岩

(1.沈阳工业大学 机械工程学院,沈阳 110870;2.东北大学 机械工程与自动化学院,沈阳 110819)

风力机叶片大多为玻璃钢复合材料(Glass Fiber Reinforced Plastic,简称GFRP),其造价占总成本的20%~30%。产品在生产过程中,往往会由于材料本身的性能不稳定,成型工艺条件的掌握不好等而出现褶皱、气泡等缺陷,从而影响叶片的质量。一些风电场叶片的损坏率高达40%50%,运行现状不容乐观[1-2]。目前,风电场技术人员对叶片损伤程度的判断完全依赖目测和经验,一旦发现叶片存在故障隐患,就意味着问题已经很严重,不仅修复成本高,还可能导致发生过度维修。

红外无损检测技术与其他无损检测技术相比,有检测速度快、观测面积大、非接触等优势,适合应用在风力机叶片的静态检测上。持续热激励是红外无损检测技术的一种激励方式,通过持续加热使材料表面缺陷处及非缺陷处形成温度差,得到温度图像序列。而红外检测图像的对比度较差且边缘模糊,目标检测困难,导致缺陷误识别和漏识别,所以还需要对红外图像进行增强处理[3-4]。

图像增强方法分为空域方法和频域方法。空域方法的思想就是把图像的灰度区间从小区间变成全部灰度区间。风力机叶片是玻璃钢复合材料的非均匀介质,而且多相和各向异性的复合材料结构复杂,导致采集的红外图像目标区域会被占据更多像素的背景和噪声所淹没,视觉效果并不理想。基于傅里叶变换的频域增强方法的主要思想都是利用二维离散傅里叶变换,将图像从空间域变换至频域,通过修改频域参数,对图像中某些频率的信息进行增强或者抑制,之后再通过反变换得到增强后的图像。有许多经典的滤波器可用来进行图像的降噪或图像边缘信息的提取,如理想滤波器、巴特沃斯滤波器、高斯滤波器、频率域的拉普拉斯算子等。但是这些方法处理得到的结果并不理想,这是因为热流在风力机叶片材料内部传导不均匀,使得采集的红外热像图的缺陷区域边缘十分模糊,上述滤波器很难提取其边缘信息,反而将噪声当成边缘检测出来[5-8]。对比度受限自适应直方图均衡化(CLAHE)结合了自适应直方图均衡化和对比度受限两项技术的优点,适用于低对比度图像,而且实现过程不复杂。而利用傅里叶变换得到图像序列的相位信息,可以不受初始条件和外界因素的影响,所以理论上讲,相位图所体现的缺陷信息比原始热图更加可靠[9-10]。

针对以上问题,笔者采用提取图像序列相位信息再成像,与CLAHE相结合的图像增强方法。首先,对原始热图序列进行快速傅里叶变换处理,提取出相位信息;然后,采用CLAHE算法对效果最好的一张相位图进行增强处理。这种处理方式可解决加热不均匀、表面形状对检测的影响等问题,避免了初始条件和外界因素的影响,克服了传统直方图均衡算法噪声过大,及亮度突变等缺点,提高了红外图像的对比度,实现了图像增强的目的。同时,在风电场采集叶片的红外图像进行验证试验,可清晰显示缺陷形状和大小,提升了风力机叶片的缺陷检测能力。

1 图像相位信息的提取

首先,对试件表面进行持续热激励,同时用红外热像仪采集试件表面的温度数据,在热像仪的采样频率f下采集的每个像素点(i,j)在不同时刻的温度构成一个离散温度时域信号T(t)。再通过快速傅里叶变换(FFT)算法得到频域上的信号F(f)。

Re(f)+Im(f)

(1)

式中:N为采集的离散温度信号的个数;n为离散值的序列号;Re(f)、Im(f)分别为频域信号的实部和虚部。

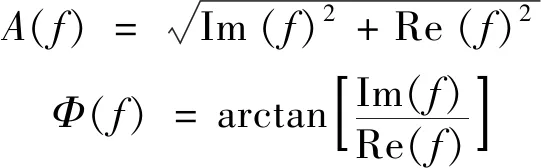

再将F(f)按式(2)提取不同频率下的幅值和相位。

(2)

将得到的相位信息重构成不同频率下对应的一系列相位图,通过图像序列的相位差异来判定缺陷。

2 对比度受限自适应均衡化

CLAHE通过限制图像的局部直方图高度来限制图像局部对比度的增强幅度,并防止噪声的放大和局部对比度的过度增强[11]。

CLAHE具体实现主要包括以下6个步骤。

步骤1:将图像分割成不重叠的多个窗口,每个窗口含有的像素数为M。可以适当调整窗口大小,窗口过大会丢失图像的细节信息。

步骤2:计算直方图。窗口的直方图为h(x),灰度级为x,取值范围是[0,N-1],N为可能出现的灰度级数。

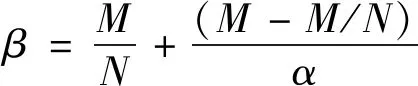

步骤3:计算剪切阈值β,有

(3)

式中:α为对比度增强值,代表对比度增强的幅度。

术前加用基于西帕依固龈液的牙周基础治疗方案治疗妊娠期牙龈瘤的临床观察 ………………………… 邬志锋等(4):538

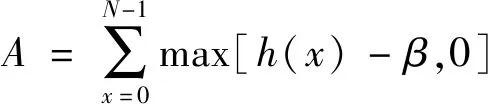

步骤4:对每个窗口使用对应的剪切阈值,对窗口直方图进行剪切,将剪切下来的像素数目均匀地分配到直方图的各灰度级中,有

(4)

ξ=A/N

(5)

式中:A为超过剪切阈值的像素值总数;ξ为直方图中平均每个灰度级增加的像素数。

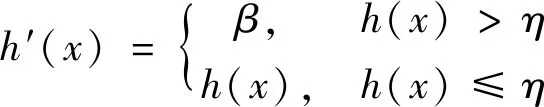

循环上述步骤,将所有剪切下来的像素点全部分配到图像的各灰度级中。用h′(x)表示h(x)经重分配处理后的直方图,则有

(6)

式中:η=β-ξ。

步骤5:对h′(x)做直方图均衡化(HE),将结果用f(x)表示。

步骤6:根据f(x),得到各窗口中心点的灰度值,将其作为参考点,用双线性插值的方法,计算输出图像中各点的灰度值,重构图像。

3 红外热像试验

3.1 试验方案

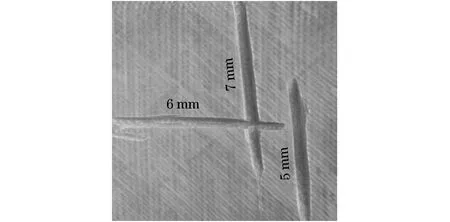

图1 风力机叶片试样实物

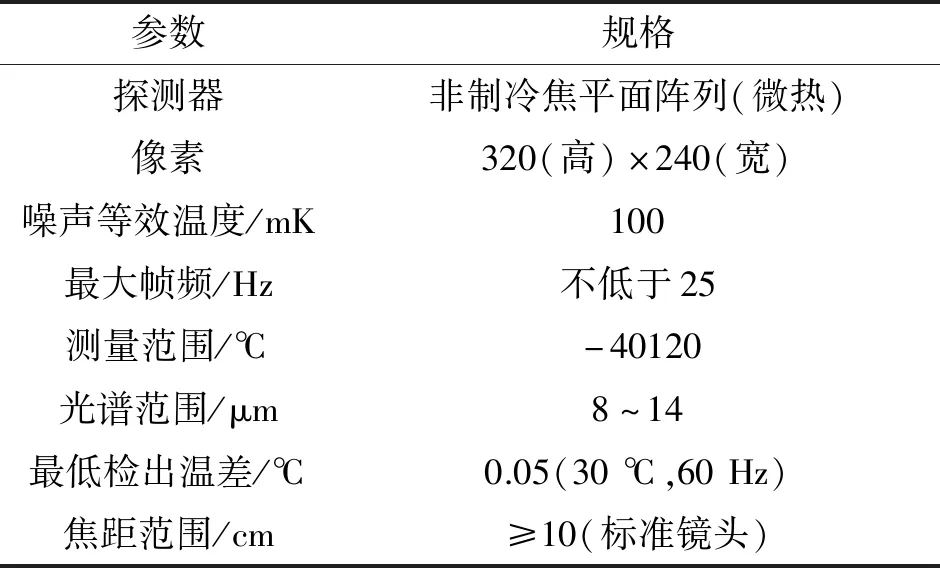

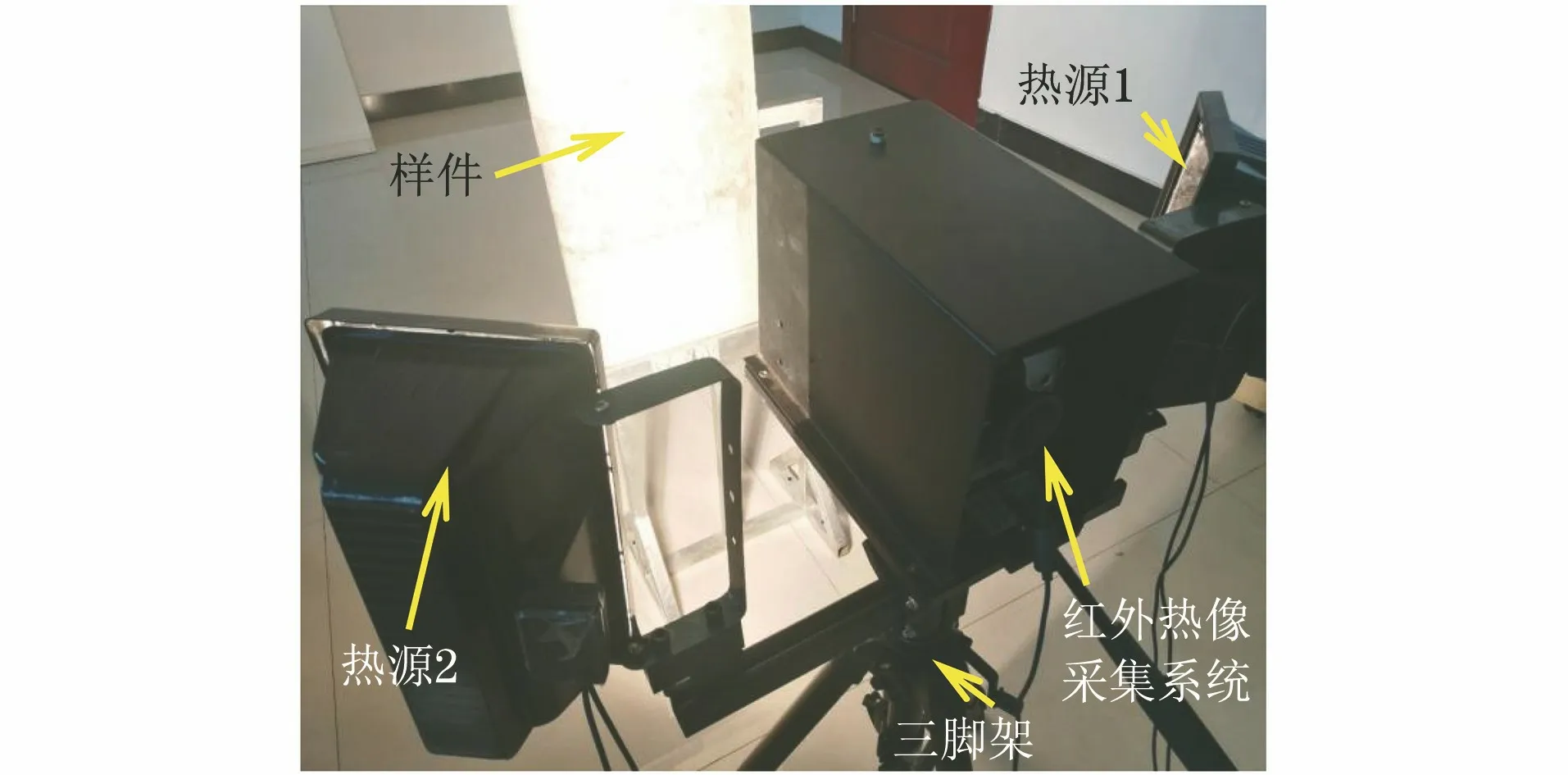

采用两个最大输出功率为1 kW的卤素灯作为激励源,以NEC R300红外热像仪作为图像数据采集设备,其性能指标如表1所示。

表1 红外热像仪性能指标

试验过程中采用持续热激励的方式对试件进行加热,激励功率为2 kW,激励时间为150 s,采集时间为150 s,红外热像仪每3 s采集一张图像数据。红外热像仪试验系统如图2所示。

图2 红外热像仪试验系统

3.2 评价方法

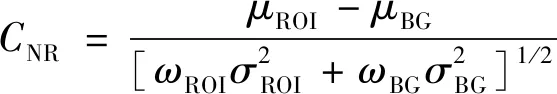

为了检测不同算法的处理效果,采用对比度信噪比(CNR)作为评价标准[12],其反映了缺陷图像的视觉效果,定义如式(7)所示。

(7)

式中:μBG与μROI分别为背景区域与目标缺陷区域的灰度平均值;σROI与σBG分别为目标区域与背景区域的标准差;ωROI为目标噪声权重;ωBG为背景噪声权重。

由于目标区域与背景区域的面积不同,需要引入目标区域噪声权重值与背景区域噪声权重值。噪声权重值表示某区域噪声对整体区域噪声的贡献值,其定义如式(8),(9)所示。

ωROI=SROI/(SROI+SBG)

(8)

ωBG=SBG/(SROI+SBG)

(9)

式中:SROI与SBG分别为目标与背景区域的面积。

3.3 试验结果与讨论

针对风力机叶片红外热波无损检测图像存在的加热不均匀、对比度低等问题,采用提取图像序列相位信息再成像与对比度受限自适应直方图均衡化相结合的图像增强方法。首先,对采集到的热像图每个像素点的温度序列进行快速傅里叶变换,提取其各频率所对应的振幅和相位信息再成像,挑选其中缺陷视觉效果明显的一张图做CLAHE处理,热波检测图像的相关增强处理结果如图3所示。试验中得到的其中一张原始热图如图3(a)所示,图3(e),3(f)所示的试验结果为经傅里叶变换后的振幅图和相位图。采用常用的直方图均衡化、中值滤波、低通滤波、高通滤波等方法同时对原始热图进行增强处理,相关结果如图3(b)(h)所示。

图3 热波检测图像的相关增强处理结果

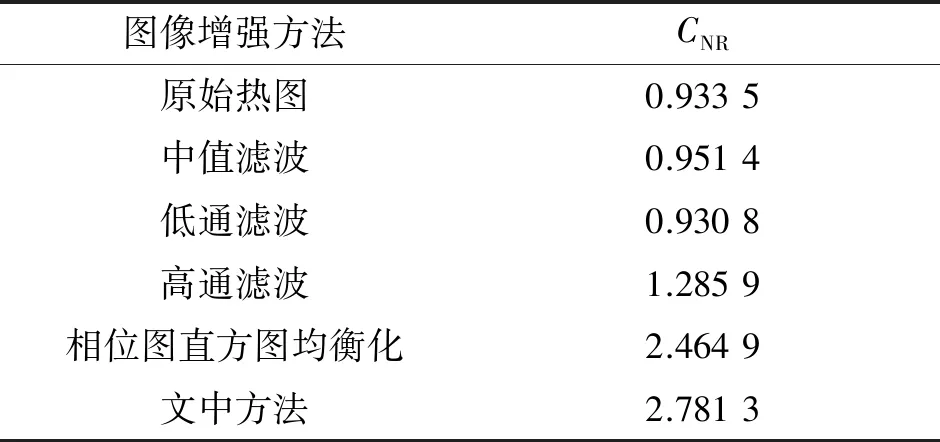

为了对图像增强后的效果进行比较,使用CNR作为评价指标,将3个缺陷区域作为目标区域,缺陷区域以外为背景区域。图像的CNR越大,缺陷与背景的对比度越高,缺陷图像视觉效果越好。各处理方法的对比度信噪比如表2所示。

从表2中各增强方法的CNR可以看出,提出的方法具有最大的CNR,可以有效地增强缺陷区域与背景区域的对比度,提升了图像的视觉效果。

表2 各处理方法的对比度信噪比

4 风力机叶片的现场红外热像检测

风力机叶片在制作过程中,由于工艺的特殊性,自动化程度不高,在铺层的时候一般都是由工人手工完成的,往往会出现许多内在缺陷,如:由于纤维布铺的不平整而出现褶皱缺陷;真空灌注环节如果没密封好而发生漏气形成气泡缺陷。尤其是叶片主梁部分的褶皱等缺陷会慢慢演变成裂纹,直接影响叶片的质量,减少叶片的服役时间。

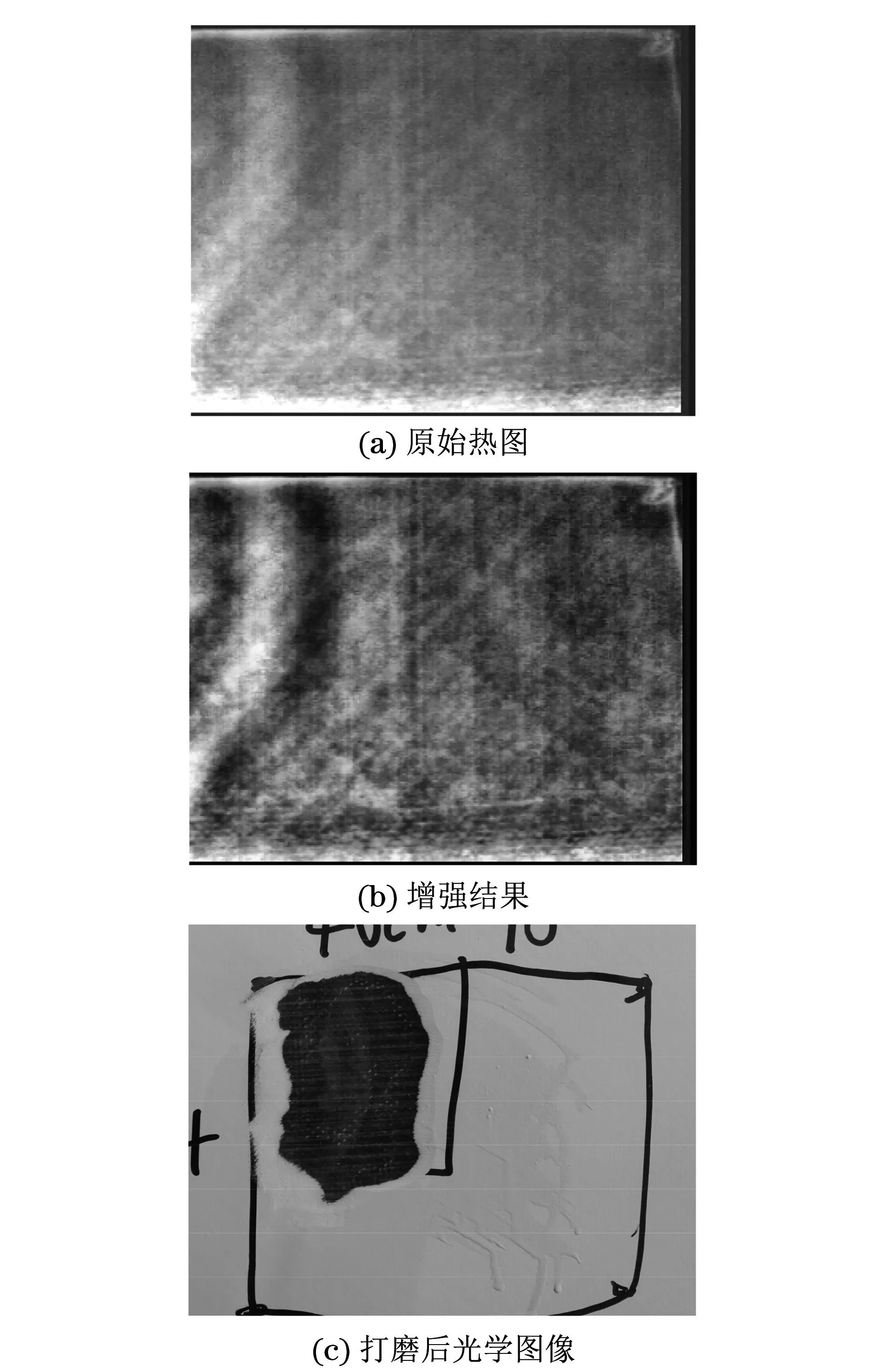

图4 主梁距离叶根10 m处的图像

图 5 主梁距离叶根14 m处的图像

在风电场对待修复叶片进行红外热像无损检测,从叶根到叶尖对主梁部分进行了全面的检测。实际现场试验的风机额定功率大小为1.5 MW,叶片型号为HT34,总长为34 m,最大弦长为3 m。图4(a)为风力机叶片主梁部分距离叶根10 m处的红外热像图像,其中图像左上角及中间偏下部位有疑似缺陷部分;经增强之后的图像如图4(b)所示,最后将疑似缺陷部位进行打磨验证;经现场工人确认,图4(c)左上角为褶皱缺陷,中部偏下为分层缺陷。图5(a)为主梁部分距离叶根14 m处的红外热像图像,图5(b)为增强图像,图5(c)为现场工人打磨后的照片,经确认为横向裂纹。最后利用激光测距仪对叶片缺陷深度进行了测量,3处缺陷的深度为5~6 mm;而红外持续热激励对现场叶片的探伤深度一般不超过8 mm,风力机叶片表层缺陷检测的准确度非常高。这样能够及时发现风险,及时修复,对风力机叶片的运维有着极为重要的意义。

5 结语

针对风力机叶片复合材料的特殊性,使用红外无损检测技术可以有效地检测出叶片内部缺陷,同时为了解决红外图像对比度低的问题,采用提取图像序列相位信息再成像与对比度受限自适应直方图均衡化相结合的图像增强方法,该方法不受初始条件和外界因素的影响,并结合自适应直方图均衡化和对比度受限两项技术的优点,获得最终的红外增强图像。经对比度信噪比这一指标评价后,结果表明:该方法能够有效地增强图像的目标区域,提高了图像的对比度,改善了图像的可视性。经过现场对叶片检测后,发现红外热像无损检测可以有效地提高风力机叶片缺陷的识别能力,对于保证风力机的安全性和高效性、延长使用寿命、减少维护成本和停机损失具有十分重要的意义。