同步辐射X射线原位三维成像在金属增材制件缺陷评价中的应用

2020-08-05吴正凯杰2吴圣川

吴正凯,张 杰2,吴圣川,谢 成,宋 哲

(1.西南交通大学 牵引动力国家重点实验室,成都 610031;2中国航空制造技术研究院,北京 100024)

作为一种先进的高性能部件加工方法,增材制造(Additative Manufacturing,AM)或者3D打印技术打破了传统制造方式的诸多约束,使得以往无法实现的金属复杂结构件的高效制造成为可能,尤其适用于航空航天国防装备关键部件的低成本、快速成形制造[1]。但增材制造金属构件在整个成形和服役过程中,仍存在着严峻的技术挑战和亟需解决的若干共性基础问题。例如,增材工艺参数、材料质量、熔池状态的波动和变化,以及扫描路径的变换等不稳定现象,都可能在沉积层或沉积道之间及单一沉积层内部等局部区域产生各种冶金缺陷,而与焊接存在的局域缺陷相比,增材制件缺陷具有全域分布的特点[2]。

近年来,同步辐射和实验室X射线断层扫描(X-Ray Computed Tomography,X-CT)已成为一种在线分析和原位检测部件内部质量与损伤的先进方法,尤其在三维缺陷表征和孔隙分析方面具有广泛的适用性、较高的准确性及可靠的还原度,成为增材制造部件无损探伤和缺陷评价的主要技术手段之一[2-3]。在材料科学中,MAIRE等[4]清楚地表明,该方法已经从过去的定性成像技术发展到近年来的定量分析技术。随着高能同步辐射光源大科学装置的发展,同步辐射X射线成像以其强穿透性、高时空分辨率、高通量等显著优势,被学者借以进行缺陷形成机理讨论、缺陷致疲劳损伤失效过程追踪、高通量材料表征测试等方向的研究,并形成了诸多研究成果[5]。

1 同步辐射X射线断层扫描的原理

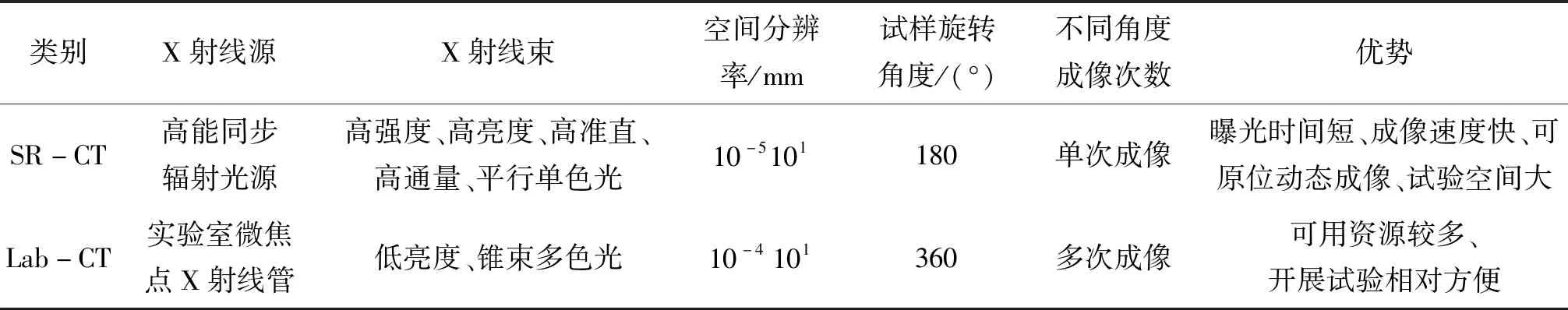

1895年,ROENTGEN发现了X射线,并很快将其应用于医疗诊断;1917年,RADON提出了X-CT的基本思想;1963年,CORMACK成功解决了X-CT的重建问题;1971年,HOUNSFIELD研制出世界上第一台X-CT设备,极大地提高了医疗诊断的可靠性和准确性[6-7]。此后,X-CT也渐渐地被应用于工业领域的无损检测及材料科学研究中。根据X射线源类型的不同,可将X-CT分为同步辐射X射线断层扫描(Synchrotron Radiation Computed Tomography, SR-CT)和实验室X射线断层扫描(Laboratory Computed Tomography, Lab-CT)[6]。不同类型X-CT的主要特点如表1所示。

表1 不同类型X-CT的主要特点

由表1可知,Lab-CT的X射线束为锥束且是多色的,扫描时需将试样旋转360°,在每一个角度位置进行多次成像,空间分辨率一般在几百纳米至几毫米之间,且高分辨率意味着放大比更大,探元尺寸更小,需要更多的曝光时间来保证成像对比度,故整体成像时间更长,高分辨率成像一次扫描需要几个小时。SR-CT的X射线束为平行束,具有高强度、高亮度、高准直、高通量等特点,因此SR-CT的曝光时间更短,且扫描中只需将试样旋转180°,一次扫描仅需十几分钟。SR-CT的空间分辨率可达几十纳米,相比Lab-CT在成像质量和成像时间方面都具有显著优势[6-7]。更为重要的是,SR-CT的光源与成像装置之间的试验空间大,足以放置拉伸、疲劳试验机、环境箱等原位试验装置,可以对材料内部缺陷或者伤损演化进行原位追踪和表征。

图1 基于SR-CT的三维成像基本原理示意

基于SR-CT的三维成像基本原理示意如图1所示(图中PITRE,PITREBM,Avizo和Mimics均为软件名称),试样位于X射线光源与探测器之间的旋转平台中心,旋转平台带动试样旋转180°,探测器记录样品旋转过程中各个角度的投影像,每一行像素完成样品一个断层的投影数据采集,随后采用特定的滤波反投影算法得到二维断层切片,最后基于二维切片,通过三维可视化软件重建试样的三维图像,同时还可以生成含真实缺陷的三维有限元模型。

二维切片图像的灰度值反映了不同材料对X射线的吸收特性。由于不同金属对X射线的吸收量不同,所以光子能量还应该与构成样品的金属特征相匹配,即并非X射线能量越高越好。例如,为了获得吸收衬度和背景对比优化的图像,上海光源X射线成像及生物医学应用光束线站(BL13W1)一般要求用户样品的光子透射率在20%30%左右[7]。图2为不同金属单质(同种金属元素组成的纯净物)在单色X射线下光子透射率为20%时的样品最大厚度曲线。对于上海光源BL13W1线站,单色X射线光子能量最高可达72.5 keV(1 eV=1.6×10-19J),即对于单质钛,X射线的穿透厚度约为5 mm。由此可见,对于目前的增材制造轻质合金,如增材制造钛合金、铝合金等材料,X射线的穿透能力足以满足高精度成像要求。随着未来位于北京怀柔的高能同步辐射光源(HEPS)的建设,X射线光子能量最高可达300 keV,具备纳米量级的空间分辨率、皮秒量级的时间分辨率,基于X射线成像技术的应用也将迎来更大的飞跃[8]。

图2 不同金属单质在单色X射线下光子透射率为20%时的样品最大厚度曲线[9]

另外,相比于其他无损检测手段,X-CT可以获得材料损伤的三维空间形貌,基于SR-CT的原位成像技术也使得其在材料的损伤失效机理研究方面得到广泛关注。对于同步辐射X射线应用线站,其成像旋转平台可与特制的轻量化原位成像加载装置相配合,使得材料内部损伤演化过程的三维可视化成为可能[9]。图3为典型的基于SR-CT的含温控系统的原位疲劳试验机,试验温度在-190 ℃400 ℃可控,试验机主体可随旋转平台旋转180°以上,且X射线可穿过PMMA(有机玻璃)护罩,进而穿透试样,用于完成对不同环境温度、不同加载状态下材料内部疲劳损伤演化的动态表征。

图3 典型的基于SR-CT的含温控系统的原位疲劳试验机外观

2 增材制件典型缺陷表征

2.1 增材制件缺陷形成机理

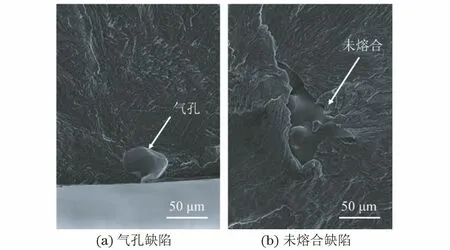

根据所用热源类型的不同,增材制造可分为激光束、电子束、等离子束等高能束流制造。其中,激光选区熔化(Selective Laser Melting, SLM)增材制造技术是一种以激光为热源,按照预设的扫描路径,逐层熔化金属粉末,逐层固化叠加,直接制造复杂金属构件的先进制造技术,在增材制造领域发展的前景广阔[1]。然而,在高功率激光熔化过程中,激光功率、粉末品质、铺粉层厚、扫描路径的变换等,都可能导致熔池状态的波动,并在沉积层间或单一沉积层内部等区域产生各种冶金缺陷(如未熔合、气孔、裂纹等),显著影响着增材制件品质、力学性能及构件的服役行为等[9]。例如,高激光功率、低激光扫描速度条件下,过高的能量输入往往会形成如图4(a)所示的气孔缺陷,气孔形貌多为近球形或椭球型,内壁较为光滑,尺寸较小。图4(b)所示的是一种金属粉末未完全熔合形成的未熔合缺陷,尺寸较大且形貌不规则,其形成机理与激光扫描路径间距、球化现象及熔池大小有关。当扫描路径间距很大时,扫描路径间的交叉重叠不足,引起扫描道间的金属粉末未发生熔合;当扫描路径间距很小时,较小的熔池宽度同样也会造成熔合不均匀现象,这些因素都会引起未熔合缺陷的存在。另外,不同三维几何结构的设计也会导致缺陷,缺陷的尺寸参数与零件的堆积方向存在一定的相关性。

图4 SLM成形钛合金内部典型缺陷

2.2 内部缺陷成像与表征

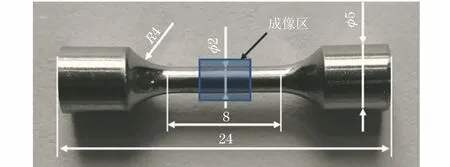

笔者以SLM成形Ti-6Al-4V合金为例,于上海光源BL13W1线站开展了基于SR-CT的原位成像试验。结合同步辐射X射线的穿透能力与原位成像试验机的载荷参数确定SLM成形Ti-6Al-4V合金最佳成像试样尺寸,SLM成形钛合金同步辐射X射线成像试样尺寸如图5所示。成像参数为: 光子能量为60 keV,试样距离探测器18 mm,曝光时间为3.5 s,CCD(电荷耦合器件)像素尺寸为3.25 μm,试样旋转180°,一次成像可得到720张射线照片。试验过程中,首先对无加载试样进行原位成像,获得试样的初始损伤状态;然后采用MTS Bionix 858微力拉扭试验机对试样进行正弦波疲劳加载,加载至一定循环周次,将试样转至原位拉伸试验机并施加一定静载荷,以确保裂纹呈现张开状态,再次对试样扫描成像。重复上述操作,直至试样断裂。

图5 SLM成形钛合金同步辐射X射线成像试样尺寸

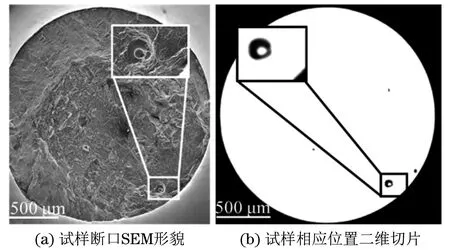

试验完成后,基于上海光源开发的PITRE3和PITRE3B图像处理软件对射线照片进行切片处理,获得试样的二维切片数据。为保证检测成像的质量与精度,最后采用Quanta FEG 250型扫描电子显微镜(SEM)观测成像试样的疲劳断口形貌。

图6 一组试样的断口形貌与试样初始状态相应位置的成像二维切片

图6为一组试样的断口形貌与试样初始状态相应位置的成像二维切片,与观测到的同一个缺陷进行对比分析。结果表明,对于特定缺陷的整体轮廓及缺陷内部未熔合粉末等特征,成像结果与SEM观测结果具有高度一致性,可以确定SR-CT对试样内部缺陷特征参数检测的准确性。

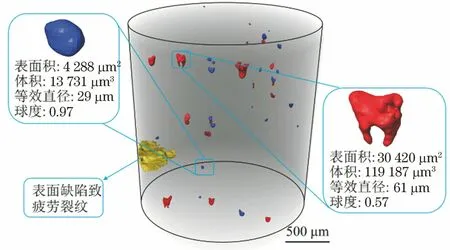

对获取试样的二维切片数据进行三维重构,可以更加直观地得到试样内部缺陷的分布特征。图7为SLM成形钛合金内部缺陷及缺陷致裂纹扩展形貌的三维重建图像,可以发现,试样内缺陷分布并不均匀,不同缺陷的尺寸和形貌差异较大,既有几何形状复杂的缺陷,形态狭长或具有棱角,也有几何形状较规则的缺陷,呈球状或椭球状。将球度小于0.8的缺陷采用红色标记,球度大于0.8的缺陷采用蓝色标记,可以看出,球度较小的缺陷相对尺寸更大,通常为未熔合缺陷,这也与图4中缺陷的SEM检测结果相符合。另外,在试样发生疲劳断裂前,捕捉到了表面缺陷致疲劳裂纹扩展的三维形貌(黄色标记),可研究缺陷对增材材料疲劳性能的影响。

图7 SLM成形钛合金内部缺陷及缺陷致裂纹扩展形貌的三维重建图像

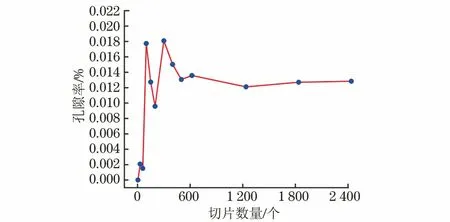

图8 SLM成形钛合金样品孔隙率随切片数量增加的变化趋势

另外,对于增材制造材料,孔隙率对材料的性能具有直接影响。传统样品孔隙率检测方法需要制备试样切片,通过测量缺陷截面面积来确定样品的孔隙率,适用于孔隙率较大且内部缺陷分布较为均匀的样品。对于SLM成形钛合金,由于试样内部缺陷局部分布并不均匀,不同位置的二维切片中缺陷面积差异较大,当截取不同的切片数量进行三维图像重构时,计算得到的相应孔隙率也并不相同。针对SLM成形钛合金,图8为SLM成形钛合金样品孔隙率随切片数量增加的变化趋势,可以发现,当切片数量达到600张以后,孔隙率稳定在0.013%,所以样品孔隙率的测定需要合适的样本量,通过SR-CT三维成像数据计算样品孔隙率相对于传统切片方法更加准确可靠。

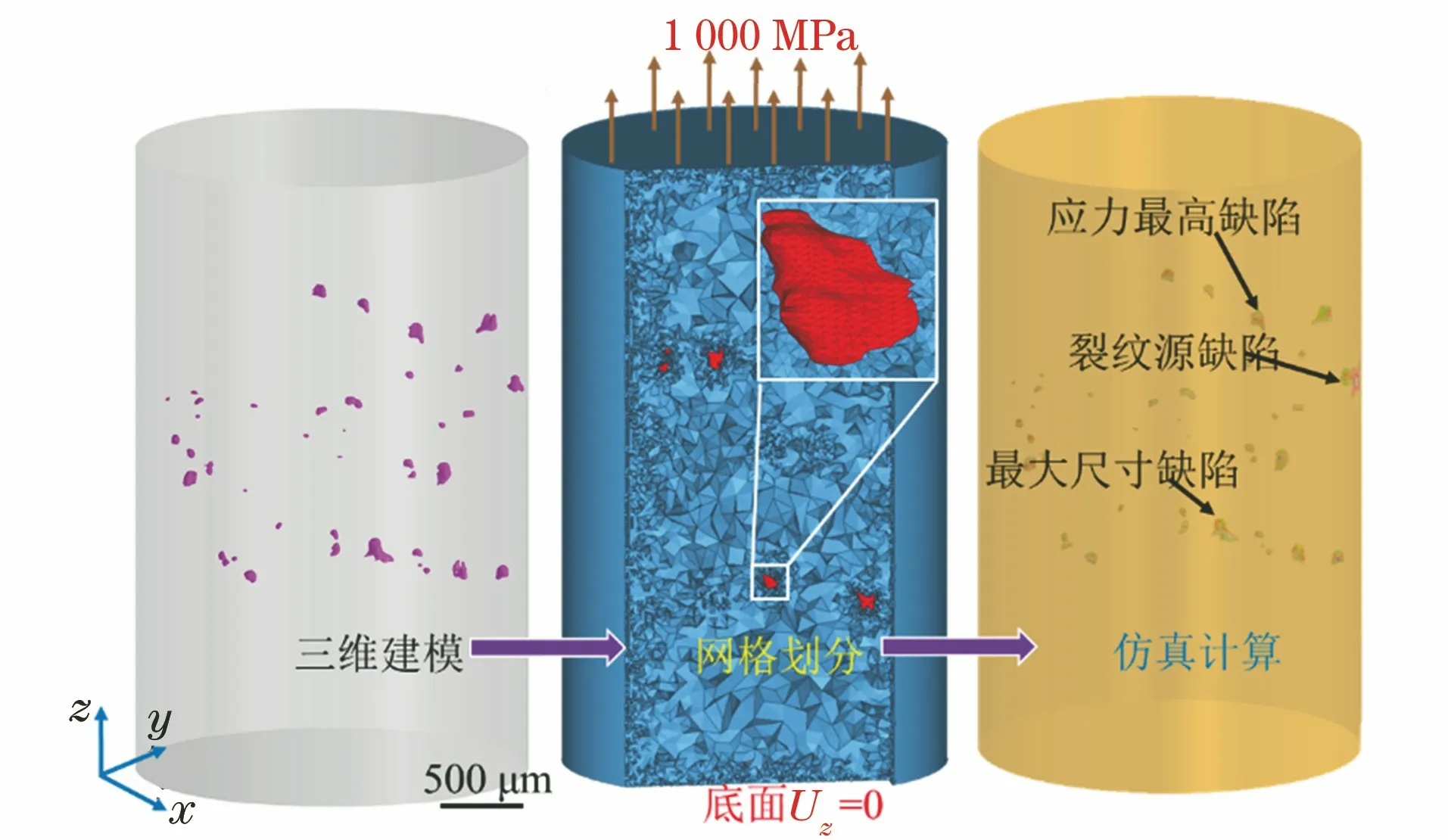

2.3 基于成像数据的仿真建模

在获得基于SR-CT的缺陷三维成像结果后,还可以进一步基于三维成像数据建立含真实缺陷的三维有限元模型,并进行相关仿真计算。图9为基于同步辐射X射线成像数据的有限元仿真建模流程。首先,基于二维切片数据,利用图像分析软件Mimics提取并重建试样与缺陷的三维图像,将得到的含初始态缺陷形貌的三维图像数据导入SolidWorks软件中,建立含真实缺陷试样的三维模型;然后,基于HyperMesh软件进行体网格划分,并设定相应加载及边界条件;最后,利用ABAQUS软件对网格模型进行应力分析[10]。通过仿真分析可以确定最大尺寸缺陷处应力或最高应力处的缺陷特征。由于SR-CT成像视场宽度与成像分辨率呈负相关,例如,对于视场宽度为2 048个像素的CCD探测器,当像素尺寸分别为1.625 μm和3.25 μm时,成像视场尺寸分别为3.328 mm和6.656 mm。特别对于表面或近表面缺陷的应力集中区,其是裂纹萌生频率最高的位置,可首先建立基于低分辨率SR-CT成像的三维有限元模型来预测裂纹的萌生位置,然后利用SR-CT在预测位置进行高分辨率原位成像,以获取裂纹萌生和扩展的高分辨率三维图像,其对缺陷致疲劳损伤与失效机理的研究尤为重要。

图9 基于同步辐射X射线成像数据的有限元仿真建模流程

3 结论与展望

作为一种高分辨率三维成像技术,与传统的无损检测手段相比,SR-CT的分辨率为微米甚至亚微米量级。除了对缺陷进行无损检测的基本功能外,SR-CT还可以对材料内部缺陷及损伤的演化行为进行原位实时三维成像,建立反映材料内部真实缺陷的三维有限元仿真模型,进而研究金属材料的裂纹萌生与扩展行为,尤其对于缺陷主导疲劳裂纹萌生的增材制造金属材料具有更强的适用性。

此外,随着基于高能同步辐射光源的SR-CT与衍射(Diffraction)晶体成像、数字图像相关(DIC)等技术的联合应用,以及基于金属增材制造技术的高通量材料制备技术的发展,金属增材材料的“制备—加工—服役”全寿命周期的原位观测和定量表征成为可能,SR-CT在金属增材材料工艺参数的优化、伤损及缺陷容限评价等方面也必将发挥越来越重要的作用。