常顶换热器出口弯头泄漏分析

2020-08-05侯艳宏

侯艳宏,李 强

(中海油惠州石化有限公司,广东 惠州 516086)

1 情况介绍

常压塔顶采用两段冷凝冷却系统,通常是为了后移露点,避免第一段露点腐蚀[1]。常顶换热器E-301A/B/C位于一段冷凝,于2017年9月投入使用。E-301A/B/C工艺基本情况见表1。2019年2月5日发现E-301A油气侧出口第一弯头外弯穿孔泄漏,穿孔处最薄1.77 mm。

对E-301管程出口弯头密集测厚,外弯两处位置减薄严重,一处为泄漏的200 mm×80 mm长方形区域,测厚最小值为3.77 mm,一处为漏点上方80 mm×30 mm长方形区域。对减薄区域采取贴板处理。

2019年3月对E-301A/B/C出口弯头测厚,数据显示E-301B支路外弯减薄至9.08 mm,E-301C支路较好,减薄至10.83 mm。

2019年7月对E-301A,E-301B和E-301C出口弯头测厚,E-301B支路外弯减薄至8.78 mm,对比2017年2月测厚数据,腐蚀速率超过0.6 mm/a;E-301C支路外弯减薄至10.82 mm,腐蚀速率大约0.2 mm/a。

换热器E-301A/B/C入口有单独注水,其中E-301A注水管线直径15 mm,E-301B/C共同使用50 mm总管后分成两路分别注入,所有注水线均没有流量计,无法确定每个分支注水量是否有水注入。

2 生产工况和防腐蚀情况分析

2.1 生产工况

常顶油气管线最高温度136 ℃,最低119.5 ℃,平均温度130.2 ℃,压力0.11 MPa。常顶换热器出口温度为80~85 ℃。

2018年常减压蒸馏装置自3月6日开始,原油处理量由800 t/h逐步增加并稳定在860~870 t/h;6月1日起,原油处理量增加到910 t/h,6月1日至11月25日,原油处理量较大,除6月中下旬期间平均加工量低于910 t/h之外,其余均在910 t/h以上,最高加工量可至1 190 t/h;11月26日以后原油加工量均在900 t/h以下。

常顶物流量变化趋势基本与原油加工量变化趋势相同,物流量最低161.7 t/h,对应原油加工量为780 t/h;最高259.7 t/h,对应日期为2018年9月26日,对应原油加工量为最高值1 190 t/h。常顶物流量平均209.6 t/h。常顶回流量最低25 t/h,最高82.2 t/h,平均43.78 t/h,自开工以来整体呈现下降趋势。

2.2 工艺防腐蚀情况

常顶系统工艺防腐蚀采用“一脱三注”,常顶油气总线上注中和剂、缓蚀剂和水,同时常顶换热器E-301A/B/C各支路入口注水,空冷器前总管注中和剂、缓蚀剂和水。

2.2.1 电脱盐

脱后原油盐质量浓度最低0.33 mg/L,最高8.53 mg/L,平均1.582 mg/L;酸值最低0.07 mgKOH/g,最高0.67 mgKOH/g,平均0.217 mgKOH/g;硫质量分数最低1.58%,最高3.22%,平均2.207%;脱后水质量分数最低0.01%,最高2.19%,平均0.076%。总体电脱盐运行效果良好。

2.2.2 塔顶“三注”

原常压塔顶中和剂注剂管线频繁堵塞,现采用常顶挥发线中和剂与注水混合后通过注水喷头注入。喷头额定流量14.5 t/h,设计注入量为12.9 t/h,实际日常注入量10 t/h。

常顶缓蚀剂注剂量最小1.0 L/h,最高6 L/h,平均3.45 L/h,质量分数平均约为16.5 μg/g;中和剂注剂量最小0.3 L/h,最高18 L/h,平均5.53 L/h,质量分数平均约为26.4 μg/g。

常顶一级污水pH值最低4.8,最高8.6,平均7.0;铁离子质量浓度最低为0.05 mg/L,最高10 mg/L,平均0.33 mg/L;其氯质量分数较高,为120~170 μg/g。

常顶污水pH值最低5.6,最高7.5,平均 6.78;铁离子质量浓度最低0.04 mg/L,最高0.8 mg/L,平均0.11 mg/L,其氯质量分数在40 μg/g左右。

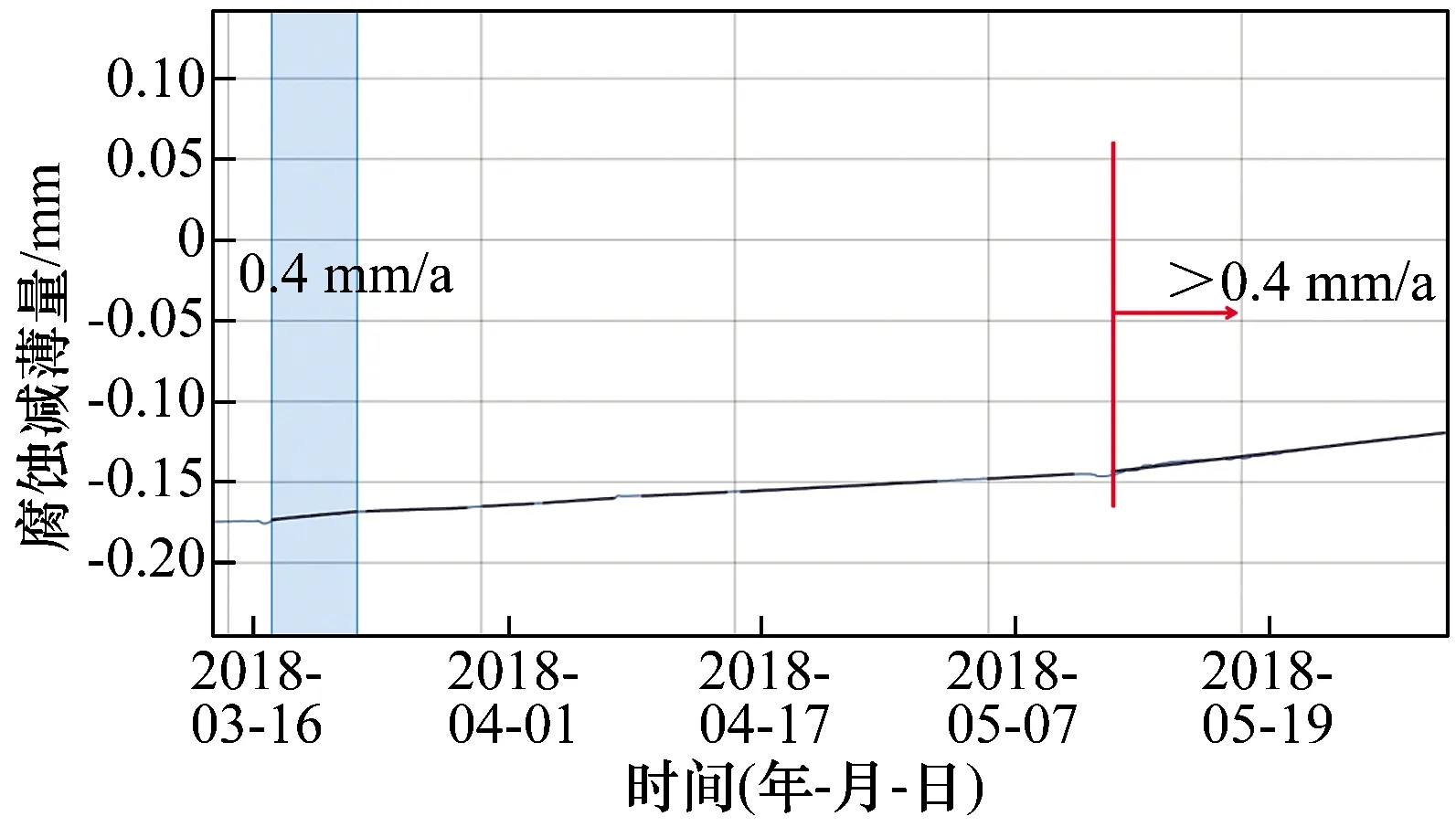

2019年1—2月常顶注水水质分析见表2。由表2可见注水水质pH值指标范围宽泛,对比中石化工艺防腐规定,日常检测pH值数据偏高。

表2 注净化水水质指标

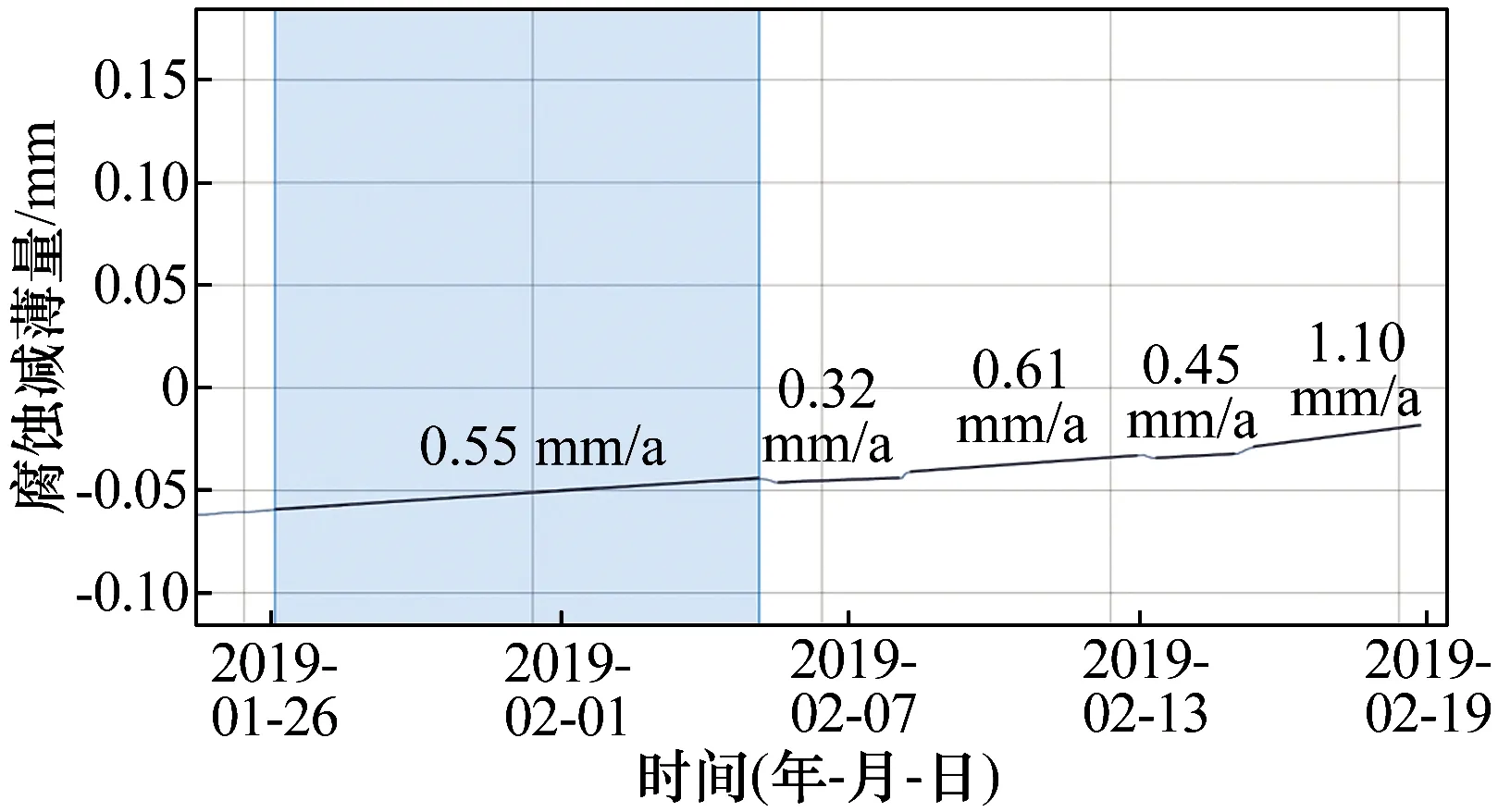

2.3 泄漏后现场采样情况

换热器出口采样显示, A支路介质中铁离子含量明显高于B和C支路;三个支路硫化物、pH值基本一致,A支路介质中氨氮含量明显高于B和C支路。2019年3月现场采样情况见表3。现场采样时发现E-301A水量明显较少而C较多。E-301A入口温度明显高于B和C。

表3 泄漏后现场采样数据 mg/L

2.4 探针监测

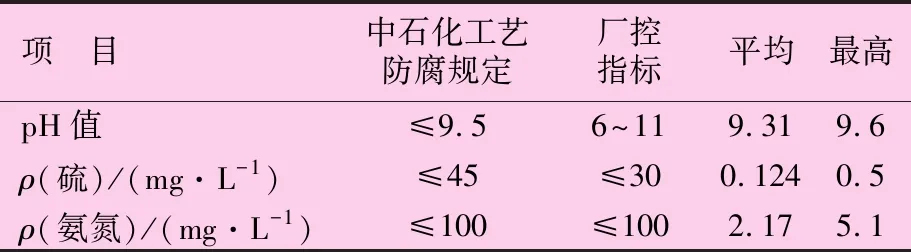

腐蚀探针可以快速反映腐蚀趋势变化。2018年E-301A管程入口探针检测到3月18日出现腐蚀速率超标,平均腐蚀速率约为0.4 mm/a;5月10日起该探针检测发现腐蚀速率严重超标,腐蚀速率大于0.4 mm/a,最高0.9 mm/a(见图1)。

图1 E-301A入口探针腐蚀速率

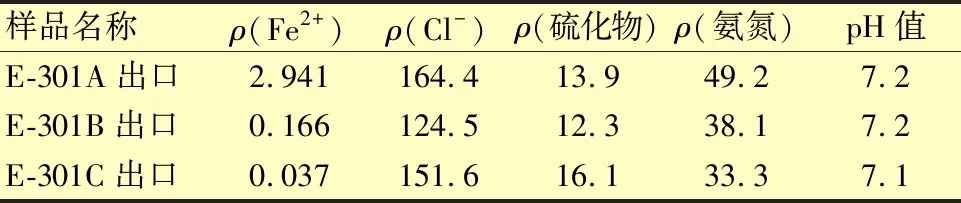

E-301A出口弯头泄漏前探针平均腐蚀速率约为0.55 mm/a,2月5号换热器贴板处理时关闭E-301A入口阀期间腐蚀速率下降为0.32 mm/a,换热器E-301A再次投用后,探针平均腐蚀速率上升至0.61 mm/a;调整常顶总注水量由10 t/h缓慢增加至14 t/h,探针腐蚀速率增加,腐蚀速率接近1.1 mm/a(图2)。目前受注水喷头限制,常顶挥发线总注水量最大为14 t/h。

图2 泄漏前后探针腐蚀速率

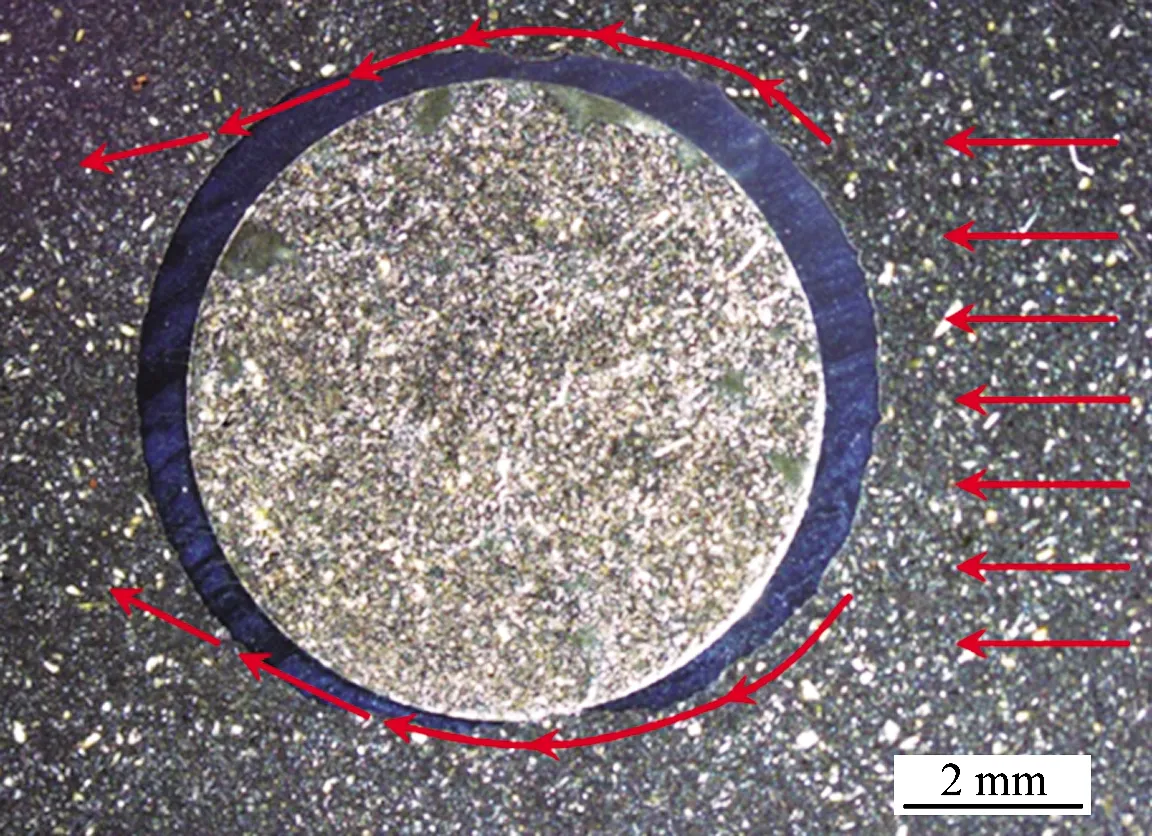

抽取E-301A管程入口探针后发现,表面被黑色垢物覆盖,清洗探针上垢物,可见探针测量试片表面的腐蚀状况存在差异,探针测量元件迎流面两侧腐蚀相对严重(见图3)。其中一侧从测量元件与探针杆连接焊口起沿探针轴向发生线状穿孔,穿孔长度约30 mm,从形貌上看属于腐蚀减薄穿孔(见图4)。测量元件的外壁横截面轮廓已成椭圆形,经测量椭圆形长轴方向为8.27~8.35 mm,短轴方向为7.65~7.84 mm。

图3 腐蚀探针宏观形貌

图4 探针金相图

腐蚀主要在外壁发生,较为明显的腐蚀减薄区有两处,分别标记为减薄处和穿孔处,分布在迎流面的两侧。

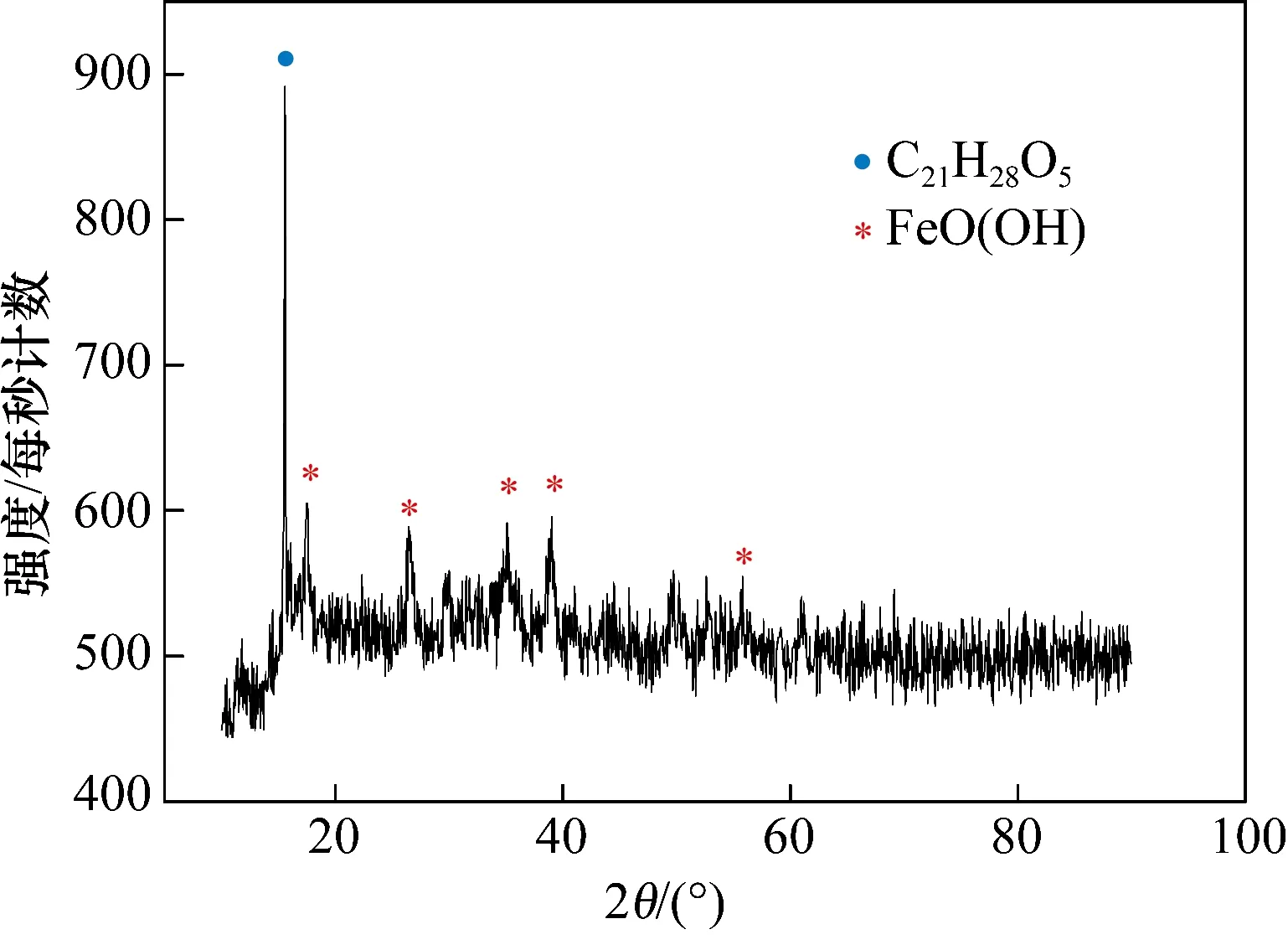

对探针表面的黑色垢物进行X射线衍射(XRD)分析,其主要成分为FeO(OH)和有机物(见图5)。

图5 探针表面垢物物相分析图谱

介质中的液滴会附着在腐蚀探针表面,但由于气流的作用,迎流面存留时间短,液滴沿探针横截面外表面向两侧流动,在两侧的区域受流态影响,接触时间较长,导致两侧的区域腐蚀相对较重(见图6)。腐蚀探针存在低温HCl-H2S-H2O均匀腐蚀,且因流态原因,探针两侧与流向平行的区域腐蚀相对较重。

图6 液相介质流向示意图

2.5 其他部位测厚监测情况

2018年9月,对常顶油气线第一弯头、第二弯头、常顶换热器入口弯头、常顶回流罐出入口管线和空冷器出入口管线进行测厚,未发现壁厚明显减薄。

3 原因分析

常顶油气管线为气液两相区,同时含有“三注”注水点,介质相态和流态复杂,腐蚀因子和腐蚀机理多样,主要表现为氯化氢露点腐蚀、氯化铵盐与硫氢化铵结垢腐蚀。陈冰川[2]运用CFD对注水后常压塔顶挥发线多相组分进行模拟,结果表明,在常顶注入中性水后,气相腐蚀介质HCl和H2S在水相快速溶解,导致水相pH值最低。腐蚀类型以点蚀和局部坑蚀为主,与均匀腐蚀相结合。根据探针样件分析结果,确定存在HCl-H2S-H2O腐蚀。

3.1 偏流冲刷影响

根据多相环境和流态研究,流动介质产生的机械力及对管壁的剪切力,会造成冲刷腐蚀。在多相环境、弯头、焊缝凸起及表面粗糙处会增加剪切力。根据偶国富对常压塔顶换热器出口管道冲蚀特性的数值模拟结果,管道内生成的腐蚀产物保护膜在壁面剪切应力的作用下快速的脱落、再生,进而加速了管道的腐蚀。流场中水相主要集中在管道的外侧,水相分率由外侧壁面至内侧壁面逐渐降低,在腐蚀性溶液聚集的外侧壁面,各弯管和直管段剪切应力沿流动方向逐渐增大[3]。

常顶起始段为不均衡设计,中段为均衡设计,尾端为不均衡设计。根据以往CDF模拟情况,换热器E-301A/B/C的进料气相和液态必然存在偏流情况,并且E-301A/C的标高相差6 mm,可能导致进一步偏流, E-301A/B/C入口温度计显示A入口温度为120 ℃,B/C入口温度均为110 ℃,这证明了换热器进料存在偏流问题。

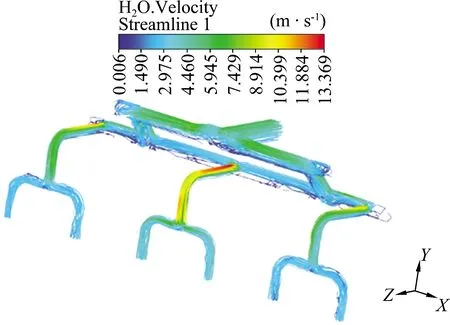

气态水的速度流线模拟见图7。从图7可见,在分布管三通、弯头、大小头等管件附近可见明显流速流态变化,尤其在B位置的红色部位,因为流量分配不均,流速明显增大,导致红色部位容易发生冲刷腐蚀。弯头外弯处剪切力最大,冲刷最明显。

图7 分布管第二部分气态水速度流线图

冲刷腐蚀与常压塔顶物料成分和流量大小、管路分布和注剂情况相关,真实工况模拟还需要设计院进行建模计算,并出具分布管改进方案。

3.2 常压塔顶流速计算

常顶油气至常顶回流罐物料参数如表3所示:实际体积流量总计约为35 573.2 m3/h,换热器出口管径为500 mm,物流均匀分配时三路换热器出口管道截面积和为0.588 75 m2,核算平均流速约为16.78 m/s。但是当气液流速15 m/s时,冲刷腐蚀速率不超过2 mm/a。

3.3 盐酸腐蚀

有人运用化工工艺仿真软件,对常顶换热器进行模拟计算,结果表明:常顶换热器失效的主要原因是露点腐蚀及NH4Cl结晶垢下腐蚀,其中HCl露点腐蚀是造成换热器管束腐蚀的最直接因素[4]。在注入中性水后,挥发线管道内气相腐蚀性介质HCl和H2S在水相中快速溶解,导致水相pH值呈酸性,注水点下游附近出现了液相跌落区,此处的pH值最低。对不同的注水流量和液滴粒径的注水工况进行模拟后,发现注水参数对跌落区的位置、最低pH值产生了影响,其中液滴粒径的影响更加显著。模拟计算显示,当氯化氢最大溶解速度在注水液滴跌落处,造成局部强酸性,而硫化氢最大的溶解和反向逸出过程均出现在管道内部中间位置。HCl在温度高于水相露点区域不导致腐蚀问题,在水相露点处腐蚀性最强,腐蚀失效主要发生在常顶系统管式换热器。盐酸腐蚀多与露点腐蚀有关,含水和氯化氢的气相在塔顶系统中发生冷凝,最初析出的液滴酸性很强,腐蚀速率很高。

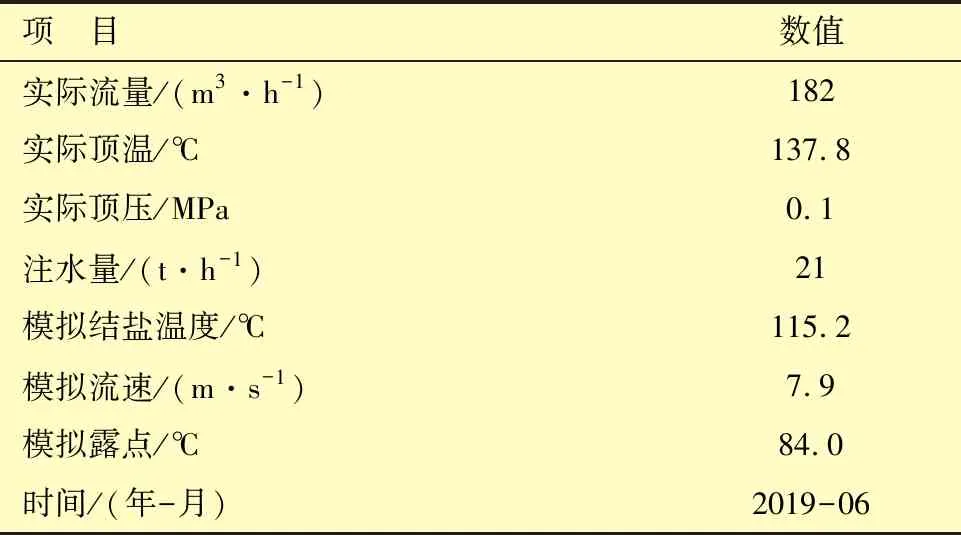

目前主要通过试验模拟方法对露点腐蚀进行研究,结果表明,各种材料在露点环境下的腐蚀速率远大于浸泡相同浓度溶液中的腐蚀速率。同样根据常压塔顶换热器E-301A/B/C实际工况,进行建模计算,常压塔顶模拟计算数值见表4。

表4 常压塔顶模拟计算数值

E-301换热器出口温度为80~85 ℃,位于氯化氢露点腐蚀区间。根据现场布置情况,E-301A位于常压塔最远端,其支路管线标高最低,常顶油气由于惯性作用发生偏流,在其支路分配气相较多,腐蚀介质夹带量大。

根据模拟研究,当注水量越小,液相入口流速越小,在管道中的停留时间越长,液滴跌落距离越远,同时当注水液滴粒径越小,液滴跌落距离越远。三个分支总注水量为6 t左右,根据现场阀门开度,判断E-301A支路注水为1 t左右,无法充分稀释盐酸浓度,导致先在E-301A支路出口弯头形成冷凝,腐蚀严重。E-301B支路和E-301C支路油气流量较少,注水相对较多,腐蚀程度逐渐下降。

4 结论及建议

常顶换热器E-301A/B/C出口弯头处于HCl-H2S-H2O腐蚀环境,而换热器操作温度处于露点范围,同时常顶管线标高偏差使E-301A支路油气介质分配最多,而E-301A支路注水量最少,导致A出口弯头液态水pH值偏低,再加上外弯冲刷腐蚀,最终造成A出口弯头外弯首先腐蚀穿孔。

(1)建议增加第三方注剂效果评定,增加日常调整频次,并加大注剂考核范围和力度。建议探针腐蚀速率超标作为一项单独考核项目,取消现有的附加测厚和铁离子条件,只要探针腐蚀速率超标就应考核。

(2)重新模拟分析分布管流态,确定偏流严重程度,改进塔顶物流分布设计,在下次检修期间调整管线水平高度。

(3)重新核算塔顶注水需求,增加流量计,加大注水量(可提高到馏出量的7%),更换现有喷头型号,争取达到常顶25%液态水。可以在E-301A/B/C入口加注中和剂,提高液态水pH值,减缓腐蚀。

(4)搭建永久性平台,对常顶高空管线弯头和框架外悬空管线弯头进行定点测厚。

(5)对于常顶系统管线悬空部位使用超声导波进行腐蚀检测。