塔河油田水套炉盘管腐蚀与防护措施

2020-08-05高秋英孙海礁高淑红曾文广彭明旺

高秋英,孙海礁,刘 强,高淑红,曾文广,彭明旺

(1.中石化公司西北油田分公司石油工程技术研究院,新疆 乌鲁木齐 830011;2.中石化缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011)

加热炉是以水作为传热介质给原油加热的一种常用设备,通过升温与能量供给,提高油井产物的流动性,使油气集输系统正常运行,从而保证油气输送、沉降、分离、脱水和初加工[1]。在运行过程中加热炉盘管内部介质是含有H2S,CO2,Cl-,Ca2+和Mg2+且pH值低的油、气、水混合物,盘管外部是未经软化处理的油田自来水[2]。随着油田开发历程的延伸和加热炉服役使用年限的增加,加热炉盘管穿孔次数呈现逐年上升趋势。从加热炉盘管腐蚀检测跟踪发现:该设备腐蚀以外腐蚀为主,内腐蚀为辅,即盘管外壁存在极为严重腐蚀,内壁也有较为严重的腐蚀。

1 盘管腐蚀形貌

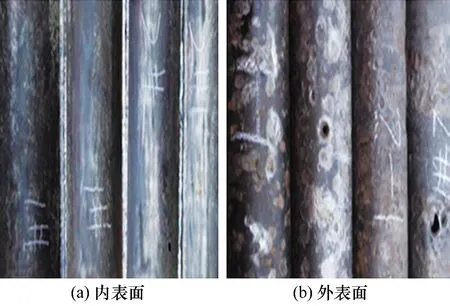

对水套加热炉盘管外腐蚀形貌进行观察,发现其特征为:下层盘管较上层腐蚀严重,下层盘管外表面呈现孤立的蚀坑(洞)或蚀坑连接形成的蚀坑群,多处腐蚀穿孔;上层盘管外腐蚀较轻,腐蚀坑点不明显。加热炉盘管腐蚀形貌见图1。选取断裂后的加热炉下层盘管,打磨除锈、除垢后观察盘管内、外管壁腐蚀形貌,结果见图2。

由图1和图2可以看出,盘管外壁腐蚀严重,多处穿孔,集中在盘管的中、下部。水套炉水位线以下,蚀孔为圆形或椭圆形,外大内小、呈外八字形,为孤立的蚀坑或蚀坑连接形成的蚀坑群,说明腐蚀自外向内发生。盘管内壁存在腐蚀,蚀坑小而密集,与外壁相比腐蚀轻微,可见腐蚀穿孔与内外介质有关,是内外介质共同腐蚀的结果。

图1 盘管不同层位腐蚀形貌

图2 盘管内外表面腐蚀形貌

2 盘管腐蚀原因分析

2.1 盘管外腐蚀原因分析

通过对盘管外壁颗粒状垢样和块状垢样进行灼烧、XPS(X射线光电子能谱分析)及X射线衍射分析,结果表明:外部垢样松散易脱落,Fe元素质量分数占75.62%,主要成分是铁的氧化物;盘管内部垢样致密,CaCO3质量分数占82.6%。为了对加热炉盘管外壁腐蚀原因有更深入了解,对加热炉用水水质进行剖析,确定水质对加热炉盘管带来的影响。

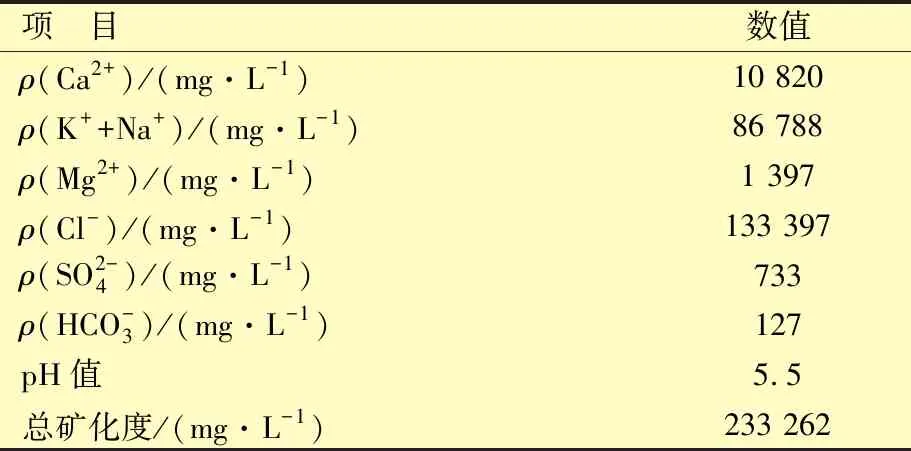

加热炉盘管外接触介质为炉膛水,由塔河油田淡水供水站供应,炉膛水由汽车拉运。对炉膛水质进行分析,结果见表1。

表1 加热炉炉水水质分析 mg/L

正常运行的加热炉,水分不断蒸发,炉膛水中的杂质含量逐渐增大。由于炉水未采取阻垢处理,经过不断的蒸发和浓缩的炉膛水,盐类的浓度不断增大,达到饱和或过饱和程度,在盘管金属表面析出,形成水垢沉淀物。

在溶解氧存在的条件下,盘管发生氧化还原反应,即:

氧在水中对一些金属的腐蚀起着重要的作用,现场监测数据表明:碳钢在纯水中的腐蚀速率小于0.025 mm/a,但当水被溶解氧饱和后,腐蚀加剧,其初始腐蚀速率就可达到0.38 mm/a;进行通氮除氧后,腐蚀速率下降了52%,可见水中溶解氧是影响腐蚀的最主要因素。铁的腐蚀产物和水垢沉淀物结合,愈聚愈多,最终在盘管外表面生成大量锈垢,加剧了氧浓差腐蚀和垢下腐蚀,造成盘管表面出现孤立的点蚀坑或点蚀坑群。由此可见,水套加热炉炉膛水质不达标,pH值偏低,水中存在溶解氧是加热炉盘管腐蚀的主要原因。

2.2 盘管内腐蚀原因分析

对现场单井加热炉盘管进行剖管观察,结果见图3。由图3可见:盘管内结垢明显,结垢物致密坚硬,已使盘管流通截面减小。去除垢物后,盘管内壁可见小而密的腐蚀坑。取盘管内垢样油洗后,对颗粒状垢样和块状垢样进行灼烧、XPS及X射线衍射分析,结果表明:垢样主要元素为O,Ca和C;CaCO3质量分数占82.6%,为结垢产物主要成分;Fe质量分数占5.62%,说明存在腐蚀现象。

图3 盘管内结垢及点蚀

由于盘管内受热介质为高含水原油和含天然气的油气水混合物,混合物中H2S质量浓度为19.6~38 962 mg/m3,CO2体积分数为0.6%~8.01%,油气水混合物采出水水质指标见表2。

表2 油田采出水水质分析数据

塔河原油沥青质含量高,文献[3]认为:高温下沥青质发生降解反应,通过不断的聚合或脱氢,逐渐生成越来越多的较为致密的含碳物质,大量聚合物的生成使得整个结焦过程复杂化。随着不断的降解成焦,沉积层变脆,并发生断裂,增加了结垢物质表面的粗糙度,对不溶解物质的沉淀吸附更加有利,促进了后期高矿化度地层水中的CaCO3的沉淀与结垢,造成盘管流通截面减小,换热效率降低。

综上所述,高温条件下,沥青质降解成焦,促进加热炉盘管后期形成厚而致密的CaCO3结垢产物,阻止了高Cl-,CO2和H2S等腐蚀性物质对内表面的腐蚀,故在采出液介质强腐蚀性环境下盘管内腐蚀较轻,盘管内表面观察到小而密的腐蚀坑点,致密的结垢物降低了腐蚀速率,也从侧面说明盘管“内腐蚀为辅”。

3 盘管腐蚀防护措施

目前,国内外对碳钢在水中的腐蚀行为已有了深入的研究,并且针对该腐蚀行为提出了相应的防腐蚀方法,如在水腐蚀环境下使用相应的耐腐蚀钢材、添加缓蚀剂或者材料表面升级等,这些方法的使用均可使水环境中的钢管腐蚀得到控制[4]。

3.1 耐蚀管材

通过选用耐蚀性优、经济性好的耐蚀钢种材质,抑制苛刻环境下金属盘管腐蚀穿孔问题,控制金属管道腐蚀速率,减缓腐蚀。文献[5]称:耐蚀合金材料在抵抗均匀腐蚀具有优异的性能,在高温高盐环境下存在晶间腐蚀风险,在塔河油田工况环境下存在风险;另外由于材料昂贵、造价太高,使得企业难以接受,因此选择耐蚀合金材料不是解决加热炉盘管腐蚀的首选方案。

3.2 防腐蚀涂层

防腐涂层是由各类高性能抗蚀材料与改性增韧耐热树脂进行共聚反应,形成互穿网络结构,产生协同效应,有效提高聚合物的抗腐蚀性能的功能涂层[6]。有机涂层耐温性能差,在高温下容易氧化、裂解;在大气环境下耐老化性能差,表观上出现粉化、变色、微裂纹和脆裂。无机涂层耐热、耐高温氧化、耐腐蚀性好,其缺点是导热性差,降低设备的传热效率,影响介质加热输送。防腐涂层弯头处喷涂质量是制约涂层防腐效果的一个重要因素,盘管U形弯处间距很小,涂层及补口施工难度大,施工质量难以保证,涂层一旦出现漏点,铁为阳极、涂层为阴极,形成小阳级、大阴极的电偶腐蚀,腐蚀穿孔更快。

3.3 加注缓蚀剂和除氧剂

缓蚀剂在无氧环境下具有一定的腐蚀抑制作用,利用静态挂片法评价现用缓蚀剂使用效果,结果见表3。由表3可以看出:在无氧环境下,缓蚀剂可以抑制由CO2和H2S引起的均匀腐蚀,但在有氧环境下效果不佳。“缓蚀剂+除氧剂”可有效抑制氧腐蚀。利用静态挂片法评价缓蚀剂(GCY-01)与除氧剂(LJF-32)组合的缓蚀效果,试验结果表明:在炉膛水中只加注除氧剂,腐蚀速率有所降低,但单一加注除氧剂的缓蚀效果并不明显;采用缓蚀剂(GCY-01)与除氧剂(LJF-32)共同加注,腐蚀速率降低幅度最大,其缓蚀效果较好。

表3 单井扫线盐水腐蚀控制评价结果

3.4 材料表面处理

渗铝、渗锌和锌铝共渗是在盘管钢中渗入锌原子、铝原子,以金属原子渗入钢的表面层,使钢的表面层合金化,形成阳极性渗层,使钢表面形成连续、致密、牢固的表面层,使工件表面表现出优良的耐电化学腐蚀性能。炼油厂实际应用证明,渗铝钢、渗锌钢和锌铝共渗应用于石化构件和换热器等设备的防腐,效果明显[7]。

塔河油田2012年在大涝坝气田天然气处理站凝稳重沸器应用锌铝稀土共渗防腐工艺,取得了很好的效果。重沸器20号碳钢盘管使用寿命从原来143 d延长到1 105 d,腐蚀速率从3.14 mm/a下降到0.60 mm/a。目前塔河油田有40台锌铝稀土共渗加热炉盘管在应用,运行效果良好。

3.5 水质软化工艺

加热炉用水采用离子交换的软化水工艺降低水的硬度,可有效减缓炉壁及炉内盘管的腐蚀,保证了设备的正常使用,消除了设备安全隐患。通过更换加热炉用水,全面提高了设备使用寿命,保证了设备的本质安全。

4 结 论

(1)加热炉盘管外腐蚀坑大而深,盘管内腐蚀坑小而密,穿孔形貌由盘管外向内延伸,呈外“八”字状,表现为盘管外腐蚀特征,曾经长期使用的不合格炉膛水是盘管外腐蚀的主要原因。

(2)加热炉盘管外部垢样松散易脱落,Fe元素质量分数占75.62%,主要成分是铁的氧化物;盘管内部垢样致密,CaCO3质量分数占82.6%。

(3)盘管内部在高温条件下,形成致密的CaCO3垢物,阻止了Cl-,CO2和H2S等腐蚀性物质对盘管内表面的腐蚀。

(4)采用缓蚀剂+除氧剂可有效控制炉膛水腐蚀,缓蚀效率达73.38%。

(5)采用水质软化工艺,降低水的硬度,可有效减缓炉壁及炉内盘管的腐蚀,有效延长设备使用寿命。