常减压蒸馏装置顶循系统在线除盐防腐蚀技术*

2020-08-05王连超曹喜升宋振宇张毅文

王连超,曹喜升,宋振宇,王 磊,张毅文,杨 强

(1.中国石油化工股份有限公司天津分公司,天津 300271;2.华东理工大学机械与动力工程学院,上海 200237;3.上海米素环保科技有限公司,上海 201101)

常减压塔顶部循环的物料以液相状态经过换热和顶循泵加压后返回蒸馏塔顶部,该循环系统中的腐蚀越来越严重[1]。原油在开采出来后,在炼制与蒸馏的过程中,由于温度上升,导致原油中的水分逐渐消耗,盐分中的氯化钙与氯化镁能够水解成为氯化氢,具有较强的腐蚀性,影响设备性能[2]。常减压蒸馏作为炼油装置链条上的第一道加工工序,为下游装置提供必需的原料,因而它的腐蚀影响了装置的安全生产;而设备腐蚀受到损坏,还需要投入大量的资金去进行修复和更换,并且腐蚀的产物留在产品中影响了产品的质量,对下游的装置也造成了危害。常减压塔顶的低温部位腐蚀最为严重,对装置长周期安全稳定运行具有很大的影响[3-5]。

某石化公司常减压塔顶循系统结盐腐蚀严重,不得不经常停产水洗,因此,亟需一种除盐防腐措施以降低其腐蚀速率。针对此难题,采用了一种在线除盐防腐技术,该技术采用湍流分散-顺流萃取-油水深度分离的组合脱盐防腐方法,通过注水混合萃取将油品中腐蚀性杂质洗脱至水中,并将洗后水从塔顶回流油/循环油中深度分离,实现在线除盐防腐蚀。

1 背景和工艺流程

2017年7月18日某石化公司3号常减压蒸馏装置由于铵盐在常压塔顶部沉积造成塔操作异常。2017年7月27日进行第一次洗塔操作,水洗后常压塔恢复正常运行,之后又分别在2018年5月4日和2018年12月25日进行两次水洗常压塔操作,第三次水洗后,装置平稳生产的最大负荷只能达到26 800 t/d(设计负荷的93.8%),随着时间推移不仅水洗塔操作时间间隔在逐渐缩小,同时洗后效果也在逐渐降低。为了在本操作周期内缓解常顶铵盐积聚而造成的操作波动,保证装置在后续生产周期内安全平稳运行,选用华东理工大学在线除盐防腐技术。

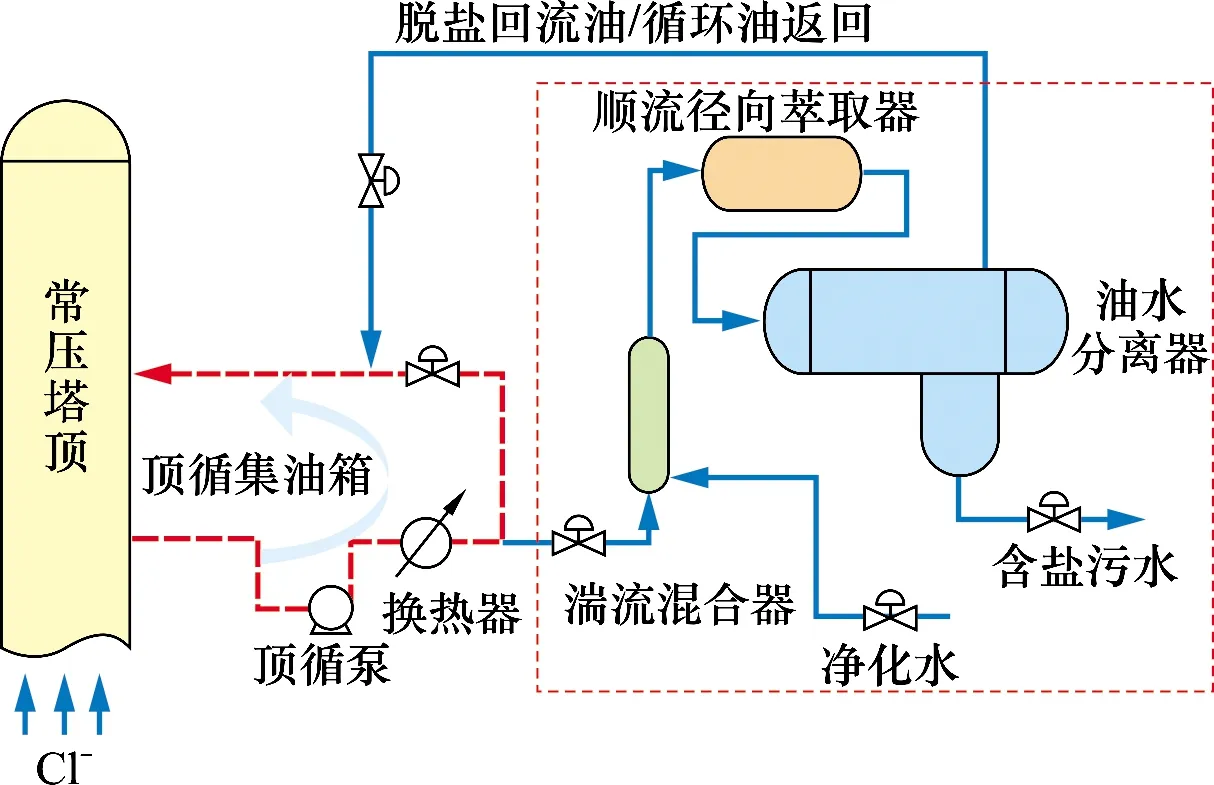

实施改造需在常压塔顶部增设混合器和深度油水分离器等除盐设备,以脱除常顶回流油或常顶循环油中所含盐分。根据需要,选择常顶回流油自返塔前调节阀(FV-10601)前分出110 t/h(100%抽出),或常顶循环油自返塔前调节阀(FV-10602)分出110 t/h(17%抽出)进入除盐设备,与系统提供的净化水(除盐水)混合,快速溶解油中的盐,经过脱盐和油水分离后的常顶回流油返回至调节阀(FV-10601)后,或常顶循环油返回至调节阀(FV-10601)后,返回常压塔,含油/含盐污水由除盐排水泵排至装置酸性水系统,送出装置处理。

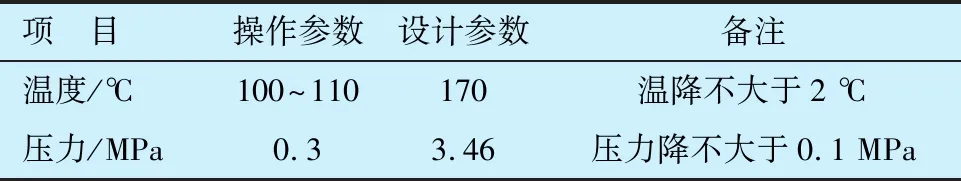

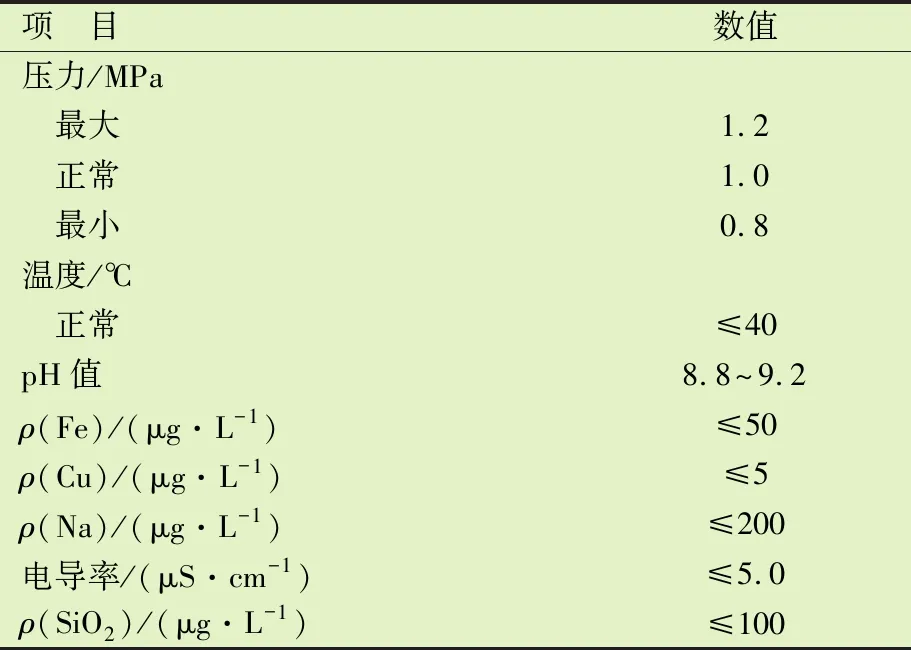

该套在线除盐设备需兼顾常顶回流及常顶循两个位置的除盐要求,抽出量为110 t/h。常压塔正常操作压力为0.07 MPa。生产时压力有所波动,最大约为0.15 MPa,除盐设备操作条件见表1。

表1 操作条件

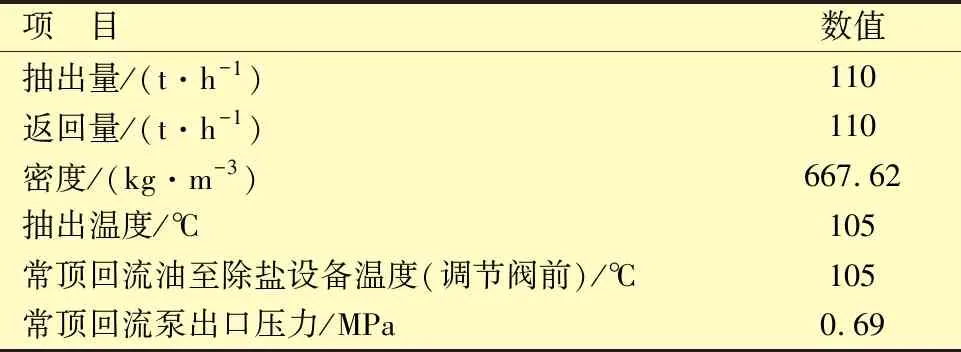

常顶回流油及常顶循环油油品参数分别见表2和表3。

表2 常顶回流油性质

表3 常顶循环油性质

由表2及表3可以看出,炼油厂常减压蒸馏装置常压塔回流油抽出量为110 t/h,抽出温度为105 ℃,按100%回流油量进行在线除盐防腐处理;循环油抽出量为650.5 t/h,抽出温度为150 ℃,返塔温度110 ℃,按换热后的17%循环油量即110 t/h进行在线除盐防腐处理。然后再返回常压塔顶部,使得整个常压顶循系统腐蚀速率维持在一个较低水平。常压塔回流油/循环油经过冷却器后进入除盐成套设备,与5.5 t/h净化水或电脱盐注水混合,注水来源为加氢净化水和焦化净化水1∶1混合净化水,注水量为顶循油切出量的5%~7%。注水在顺流径向萃取器内快速溶解顶循油中的盐,经油水分离器将溶解了盐分的废水除去后的顶循油与另一部分顶循油汇合返回常压塔顶,含盐污水进入装置酸性水系统后去下游污水汽提装置。在线洗盐设备及改造流程见图1(图中红色框线中为改造部分)。

图1 在线洗盐设备及流程

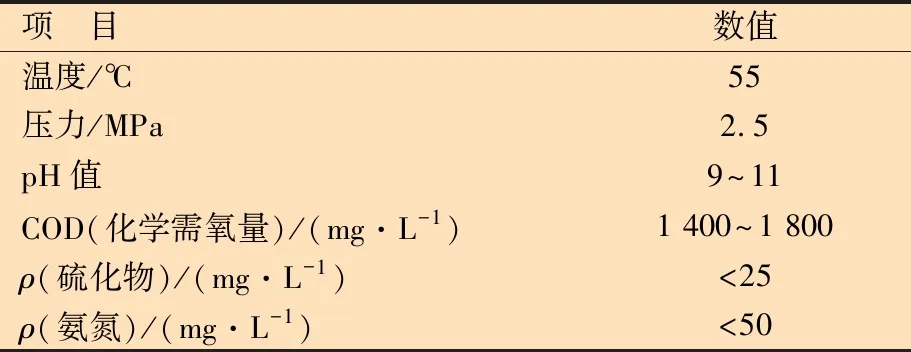

除净化水注入管线外,增设除盐水单独进混合器管线,在净化水异常时,采用除盐水注入,以保证设备正常运行。注入净化水或除盐水条件见表4和表5。

表4 净化水指标

表5 除盐水指标

2 成套设备技术原理

2019年2月14日正式投用常顶在线洗盐设备,全部水洗常顶回流系统,流量为110~130 t/h(设计为110 t/h),注水来源为3号污水汽提装置(加氢净化水)与1号污水汽提装置(焦化净化水)的1∶1混合净化水,注水量为顶循油切出量的5%~7%,水洗常顶回流时运行稳定,满足最小能耗的目标,其中关键技术是使用高效的液液萃取和分离技术。

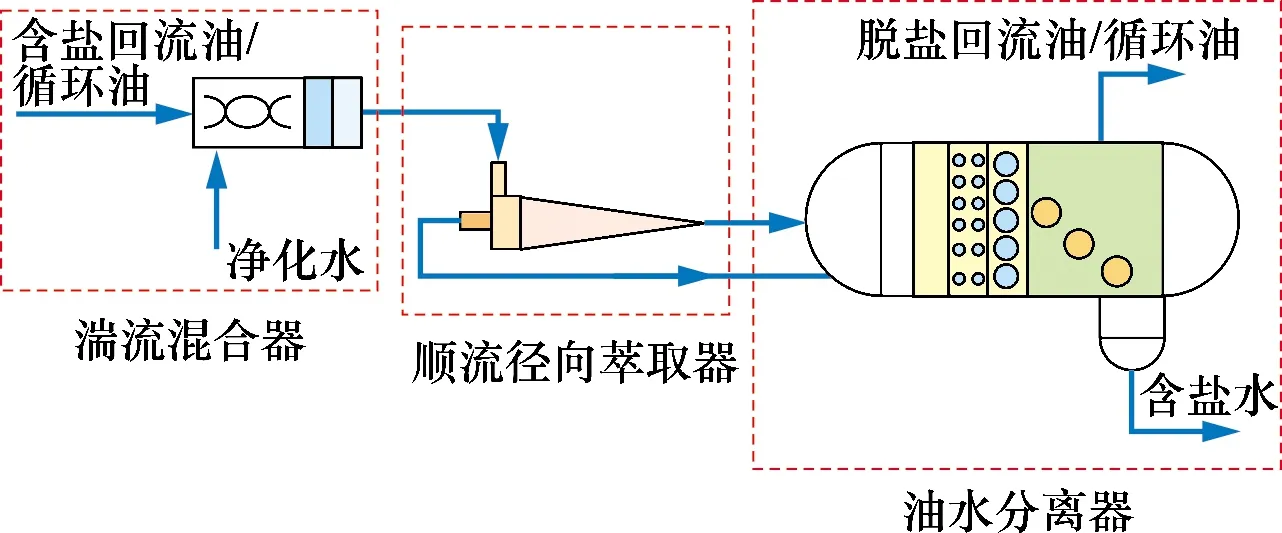

常压塔顶回流油/循环油在线除盐设备主要由湍流混合器、顺流径向萃取器和油水分离器三部分组成。在线除盐设备技术原理见图2。首先通过湍流混合器将水均匀分散到循环油中,油中的水溶性盐溶解到水中;然后经顺流径向萃取器深度捕获盐类离子;最后油水分离器利用粗粒化聚结模块、波纹板强化沉降模块以及亲疏水纤维聚结分离模块,快速高效地实现油水分离,水溶性盐溶于水中被带出,达到顶循油在线除盐防腐的目的[6-8]。其中顺流径向萃取技术利用多根萃取-分离芯管进口的特殊结构使液体产生高速旋转,增大水滴与部分未萃取盐离子的接触,实现油中分散的盐类离子二次深度萃取分离。

图2 在线除盐设备技术原理

3 工业运行结果

3.1 系统脱盐效果

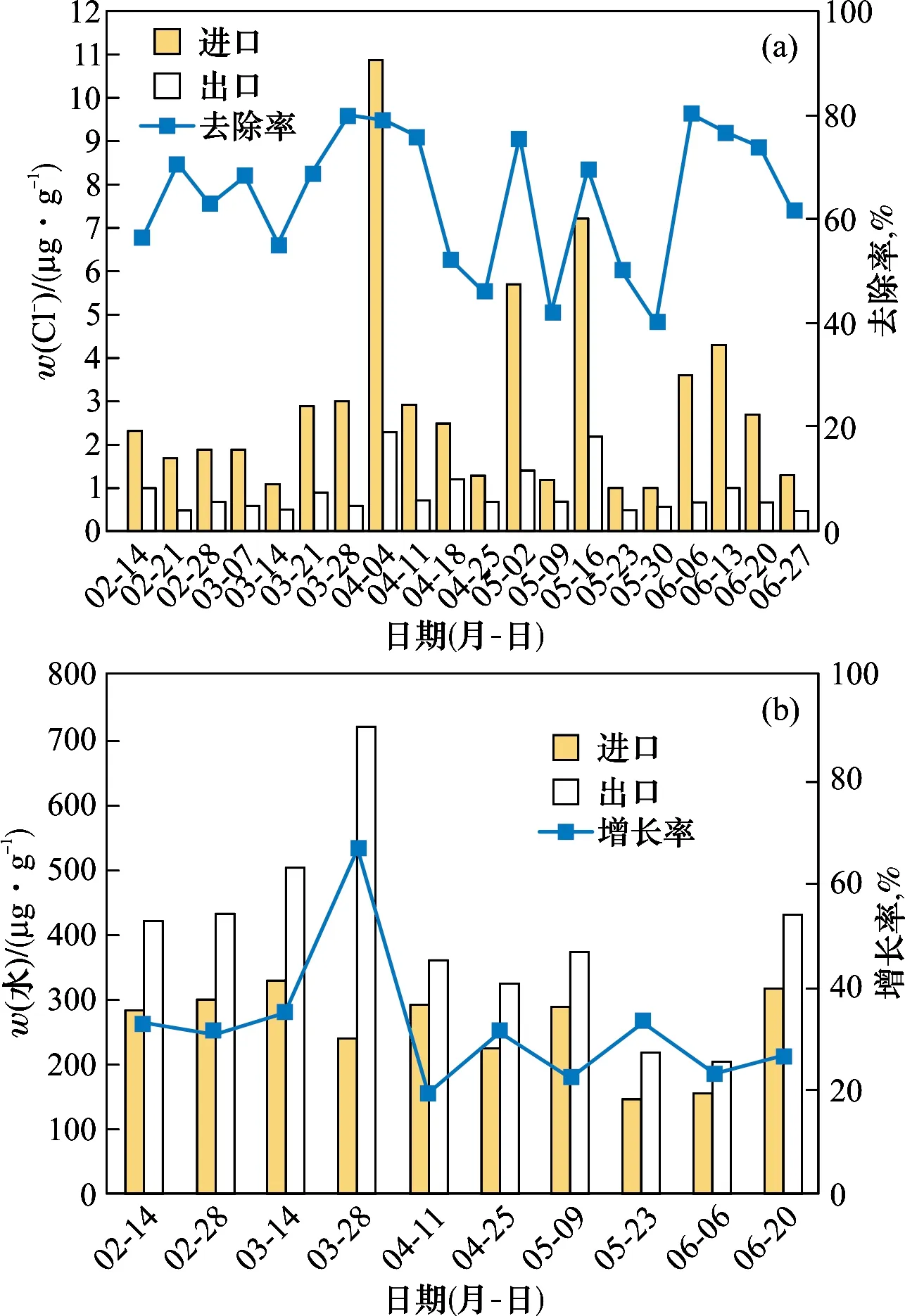

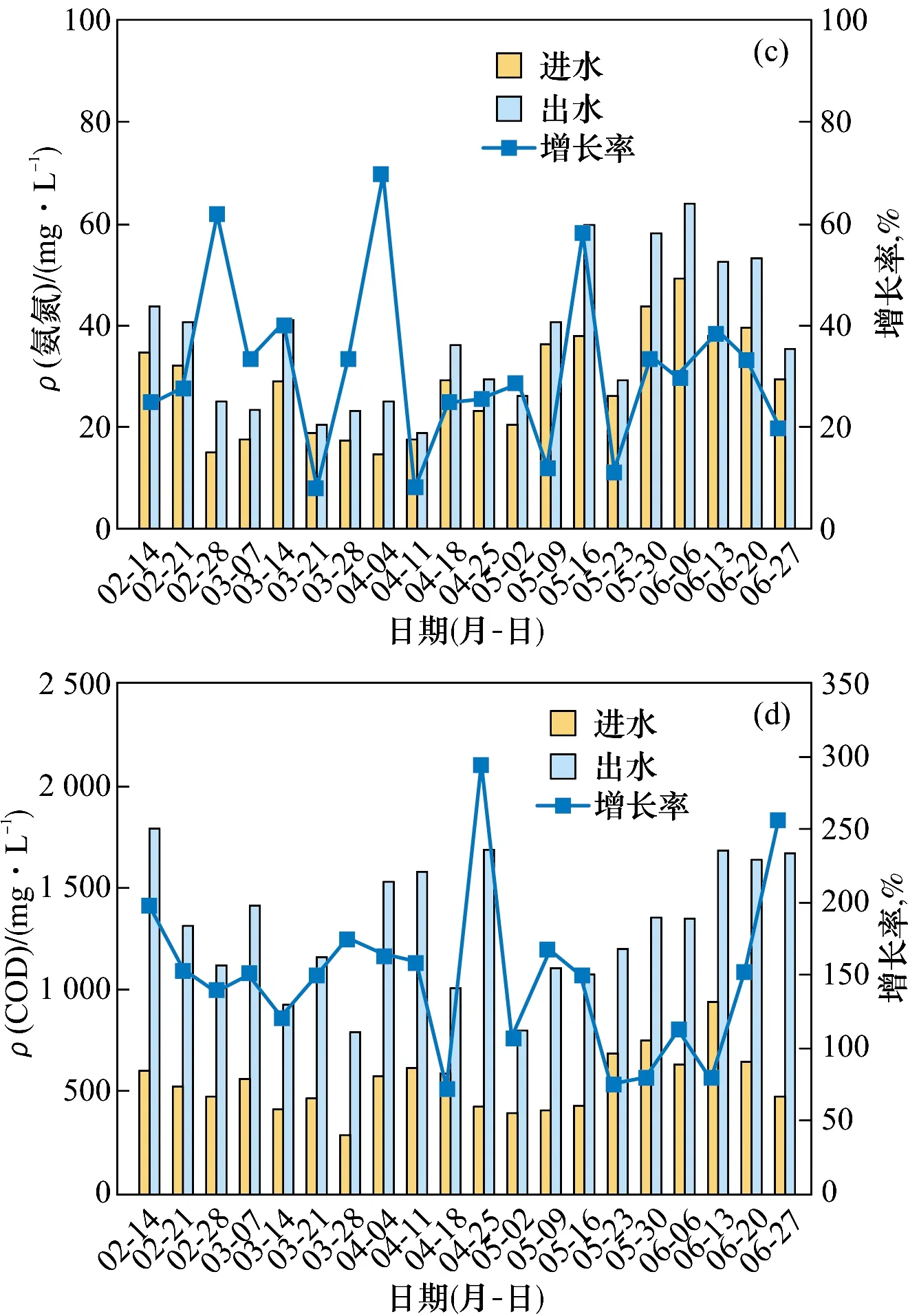

在线除盐设备运行稳定后,常压塔回流油/循环油注入量为110 t/h,注水量为5.5 t/h,回流油100%抽出,顶循油17%抽出,注水量为油量的5%~7%,装置运行稳定后油水分离器界位界面清晰,切水不带油,返塔脱盐油不带水。现场开工标定后,每天取一组除盐装置进出口顶循油样进行分析,采用GB/T 6532—2012《原油中盐含量的测定 电位滴定法》测量进除盐装置前后常顶回流油/循环油中氯离子含量。在线洗盐分析数据显示,常顶回流油经在线洗盐设备前后氯离子质量分数均低于0.5 μg/g,满足油品要求;常顶循环油经在线除盐设备的进出口油品氯离子含量和水含量检测结果见图3。由图3可以看出,在线除盐系统进口顶循油中氯离子平均质量分数为3.0 μg/g,出口顶循油氯离子的质量分数平均为0.9 μg/g,平均脱除率为64.2%。设备经过五个月的运行,脱盐效率保持在60%左右,控制顶循系统中氯离子含量处于较低水平,减缓了腐蚀。另外,顶循油水质量分数检测结果显示,其入口水质量分数平均为257.4 μg/g,出口水质量分数平均为398.8 μg/g,增长率32.1%,顶循油出口水质量分数相对进口虽有升高,但增长率为20%~40%,满足“返塔油相中的水质量分数不大于0.1%”的油品品质要求。在线洗盐来排水测试结果见图4。在线洗盐进出水各参数平均值见表6。

图3 常顶循油进出口测试结果

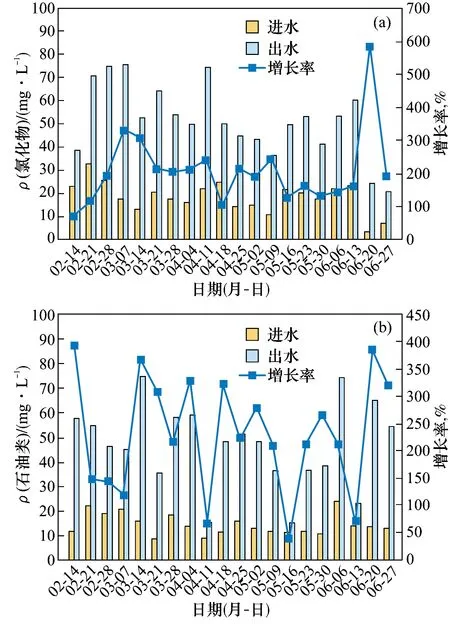

图4 在线洗盐来排水测试结果

表6 在线洗盐来排水水质 mg/L

由表6可知,除个别排水数据超标外,整体排水满足环保和设计要求。

3.2 氯离子物料衡算

氯离子的物料平衡公式为:

Q1×(c1-c2)=Q2×(c3-c4)

(1)

式中:Q1为注水量,L;Q2为顶循油切出量,L;c1为排水中氯离子质量浓度,mg/L;c2为来水中氯离子质量浓度,mg/L;c3为脱前顶循油中氯离子质量浓度,mg/L;c4为脱后顶循油中氯离子质量浓度,mg/L。

在线除盐设备中注水量为顶循油切出量的5%~7%,按注水量7%来算,来排水中氯离子质量浓度平均差值为2.3247 mg/L,顶循油进出口氯离子质量浓度平均差值为2.1mg/L,误差为9.67%,在误差允许范围内,满足氯离子物料衡算要求。

3.3 系统腐蚀趋势分析

腐蚀探针是目前常压塔顶循环系统长期运行的主要监测手段,装置在顶循系统换热器入口处的腐蚀探针可监测整个顶循系统的腐蚀速率,对装置防腐措施优化提供了很好的指导作用,对设备防腐蚀管理具有积极的指导意义[9]。一般认为,腐蚀速率控制在0.2 mm/a以下时,表明防腐措施使用得当,腐蚀速率在可接受范围内。

该石化公司常顶空气冷却器共有12台,分别为A-101(A—L),均配备腐蚀探针在线监测腐蚀速率,各空气冷却器腐蚀趋势一致,以常顶空气冷却器A-101(L/A/F)为例说明。

3.3.1 A-101L腐蚀趋势分析

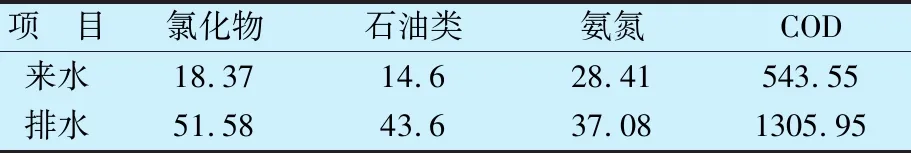

使用在线除盐装置前后常顶空气冷却器A-101L 腐蚀趋势见图5。

图5 常顶空气冷却器A-101L腐蚀趋势

从图5中可以看出,在线除盐系统投用前腐蚀速率在0.2~1.4 mm/a波动,最高达到1.45 mm/a,设备投用运行后一个月内腐蚀速率都平稳控制在0.1 mm/a以下,大部分时间段低至0.05 mm/a以下。5月1日前后顶循油泵损坏停运,三注未注入,最终停运,停运后腐蚀速率逐渐上升至0.35 mm/a。在进行流程优化后于5月中旬在线除盐装置再次投用,常压塔塔顶循环系统腐蚀速率稳定控制在0.2 mm/a以下,说明在线除盐装置运行效果良好,缓解了常减压塔顶腐蚀,提高了装置运行的安全性和稳定性[1]。

塔顶冷凝系统中腐蚀问题主要采取“三注”的方式进行处理。所谓“三注”,实际上就是分别注射缓蚀剂、中和剂以及水进行腐蚀抑制[10]。常顶空气冷却器A-101A/F/L出口的腐蚀速率仍然存在超标现象(最高达到0.45 mm/a),分析认为是空气冷却器偏流导致的,经过采取调整“三注”量和空气冷却器入口流量,使腐蚀速率得到有效降低,满足设计要求。

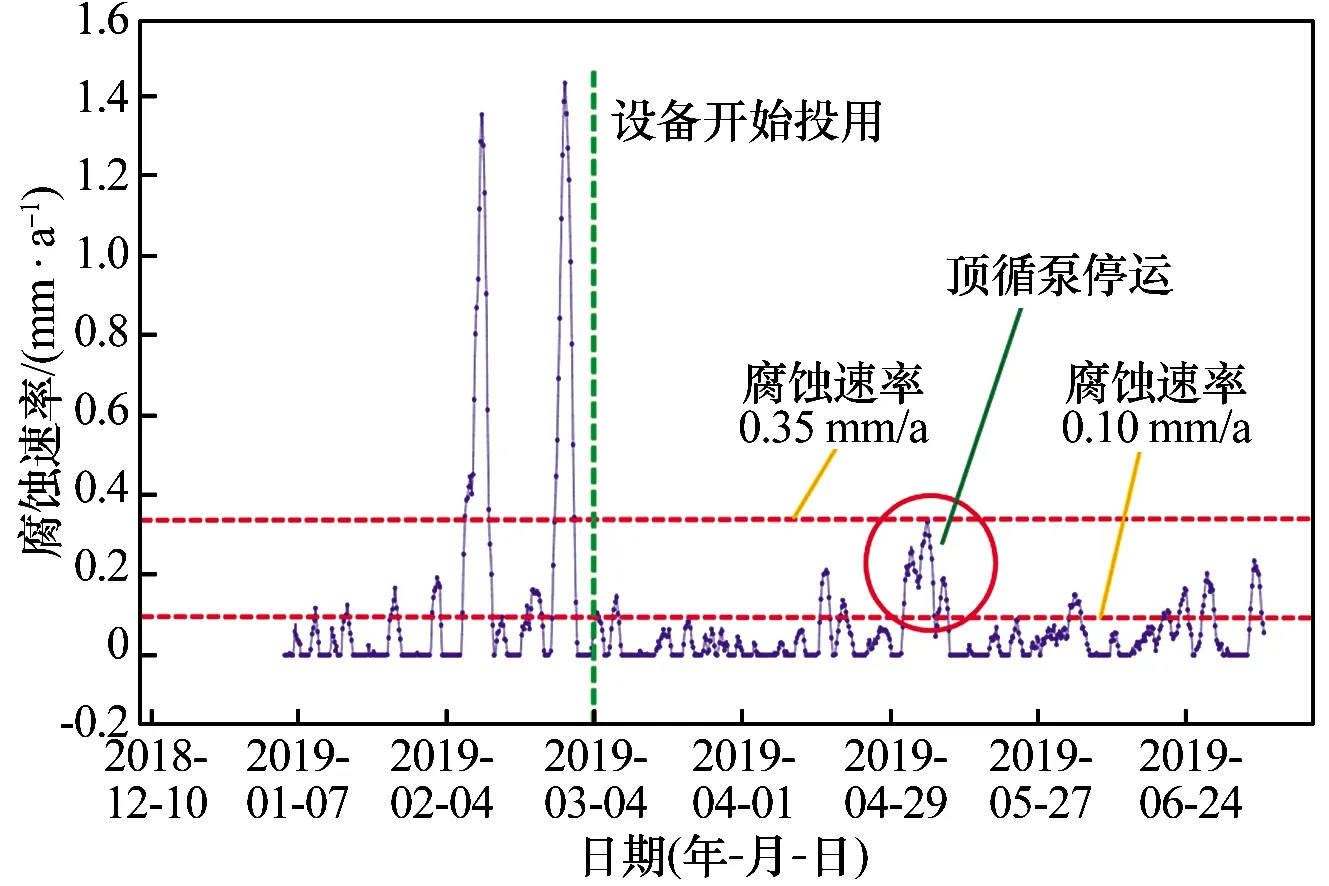

3.3.2 A-101A和A-101F腐蚀趋势分析

使用在线除盐装置前后常顶空气冷却器A-101A 和A-101F腐蚀趋势见图6。从图6中可以看出,在线除盐装置投用前腐蚀速率较高,为0.2~0.6 mm/a,装置投用后常压塔塔顶循环系统腐蚀速率稳定控制在0.2 mm/a以下,常顶空气冷却器A-101F腐蚀速率稳定在0.05 mm/a以下,可见设备除盐防腐效果良好。

图6 常顶空气冷却器腐蚀趋势

3.4 系统压力降变化趋势

在线水洗方法除去常压塔顶部结盐,是目前国内炼油厂普遍使用的方法。水洗的原理是利用注水溶解固体铵盐并通过塔的侧线将其抽出达到将结盐带出的目的。此方法的优点在于成本低,效果显著,但是操作流程复杂,每次进行水洗操作时,装置要降低处理量,当原料中盐含量过高时,水洗后很短时间会再次出现塔顶结盐现象。

3号常减压装置自2017年7月18日开始常压塔全塔压力降由28 kPa上升至43 kPa,操作异常,各侧线瞬时收率波动较大。22日突然出现常顶石脑油收率大幅度增加、喷气燃料收率大幅降低和石脑油干点持续超标的情况,通过提升常顶回流及顶循油流量仍无法恢复正常。最后决定采用提高中段回流、降低常压炉出口温度和降低常压塔底吹汽等一系列手段将常压塔恢复正常状态。7月27日对常压塔进行了第一次水洗,水洗后加工量提至满负荷,标定无异常。

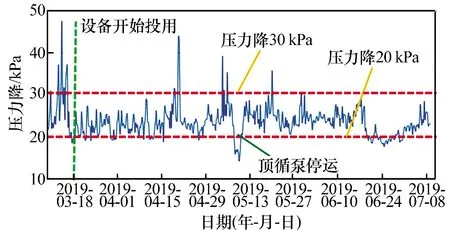

正式投用常顶在线除盐设备后,压力降变化趋势见图7。

图7 压力降变化趋势

从图7可以看出,正式投用常顶在线除盐设备后,塔压相对稳定,在25 kPa左右,压力降波动小,塔压没有出现大幅上升,可见在线除盐设备对稳定压力降具有显著效果。

3.5 系统优化及建议

2019年2月14日正式投用常顶在线除盐设备,全部水洗常顶回流系统,流量为110~130 t/h(设计为110 t/h),注水来源为3号污水汽提装置与1号污水汽提装置的1∶1混合净化水,注水量为油量的5%,水洗常顶回流时运行稳定。3月4日切换水洗常压塔顶循系统,常顶循量为110 t/h,注水量由油量的5%逐渐提高至7%。经分析,常顶循中氯离子质量浓度由20 mg/L逐渐降低至3月12日的3 mg/L以下,并保持稳定。但是自3月27日开始,在线除盐设备的逆流混合器D-601堵塞,4月9日对D-601进行切除、吹扫、拆开检查处理。

通过分析可知,D-601堵塞的原因是炼制原油性质变化导致的。建议将混合净化水改为纯加氢净化水,同时与除盐水交替使用。另外,设备需设置吹扫口,每天在线吹扫8 h。

4 结束语

在线除盐防腐成套设备在常减压顶循系统投用后,运行安全平稳,在原先顶循系统氯离子含量一直超标的情况下持续将常顶回流油/循环油中的盐类转移到净化水中带出系统,降低了油中氯离子含量和塔顶腐蚀速率。从标定结果来看,在线除盐设施出口油品氯离子含量相较于入口油品氯离子含量大大降低,最终油中氯离子含量稳定至1 μg/g以内,常压塔顶循系统的在线腐蚀探针监测的腐蚀速率平稳控制在0.2 mm/a以下。

该成套技术设备流程简单,改造方便,能耗低,投资少,减少了传统的“三注”工序以及水洗塔作业产生的污油、污水排放,降低了顶循系统运行维护成本和材质升级费用,提高了常压塔顶循系统长期运行的安全稳定性。