煤气化装置“三水”系统的腐蚀研究*

2020-08-05杨宏泉赵小燕李文盛段永锋

杨宏泉,赵小燕,李文盛,段永锋

(1.中石化宁波工程有限公司,浙江 宁波 315103;2.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

煤化工逐渐成为煤深度加工发展的趋势,煤的气化是现代煤化工的基础。由于原料煤的组分比较复杂,煤在气化过程中产生的硫、氯、氮的水溶性化合物对气化设备及后续系统具有很强的腐蚀性,已成为影响煤气化装置安全稳定运行的“瓶颈”[1-5]。由于受原料煤的来源、工艺技术、设计等因素的影响,煤气化装置设备、管道选材存在较大差异[6-7]。

煤气化装置的生产中会产生大量的黑水和渣水,二者经多级处理后形成的水叫灰水,黑水、渣水和灰水称为煤气化“三水”。煤气化“三水”中富含氯离子和甲酸根等,另外黑水系统还含硫化氢和二氧化碳,且温度和压力都较高[6-9]。通过模拟水煤浆气化装置“三水”系统实际工况,研究了“三水”系统的腐蚀机理与腐蚀规律,为煤化工企业和工程设计单位开展煤气化设备选材和防腐蚀提供参考。

1 试 验

1.1 试验材料

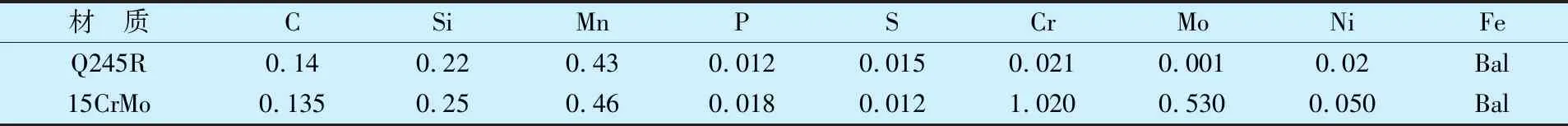

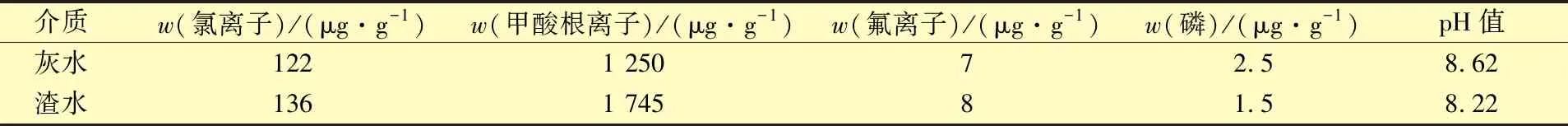

试验用金属材料为Q245R钢和15CrMo钢,分别加工成40 mm×13 mm×2 mm的试片进行质量损失试验。两种材料的化学成分见表1。试验介质采用某企业水煤浆气化装置现场渣水和灰水,然后添加不同质量分数的氯离子(氯化铵)、硫化氢、二氧化碳和灰渣,渣水和灰水介质的组成见表2。

表1 金属材料的化学成分 w,%

表2 煤气化灰水和渣水的分析

1.2 试验方法

渣水和灰水的试验介质分别采用现场的渣水和灰水,添加0.6%的灰渣配置;煤气化黑水由现场灰水配置,添加0.6%的灰渣和一定量的氯化铵使介质中氯离子含量达到试验要求。将试验介质添加到4 L哈氏合金反应釜中,将预处理后试片(每组3个平行试片)和试片架置于反应釜内,

密闭并充入氮气除氧1 h时后,根据试验要求再充入硫化氢和二氧化碳(pH2S为0.05 MPa,pCO2为0.6 MPa)。在转速为1.2 m/s的条件下升温至试验温度,试验周期为96 h。试验结束后降温、排气、排液后,取出试片,依据标准NACE TM0169—2012对试片进行处理,基于试片质量损失来计算不同金属材料的腐蚀速率,并采用SEM分析腐蚀形貌及腐蚀产物。

2 煤气化黑水的腐蚀研究

2.1 煤气化黑水的腐蚀性

分别考察不同温度和不同氯离子质量分数条件下煤气化黑水的腐蚀性。其中煤气化黑水中甲酸根离子质量分数为1 250 μg/g,氟离子质量分数为 7 μg/g,硫化氢分压为0.05 MPa,二氧化碳分压为0.6 MPa,灰渣质量分数为0.6%。Q245R和15CrMo钢在不同温度下煤气化黑水(氯质量分数 1 000 μg/g)中的腐蚀速率见图1,两种材料在250 ℃、不同氯质量分数条件下煤气化黑水中的腐蚀速率见图2。

图1 温度对黑水腐蚀性的影响

图2 氯质量分数对腐蚀性的影响

由图1可以看出,Q245R和15CrMo钢在煤气化黑水中腐蚀速率随着温度的升高而增加,Q245R和15CrMo钢的耐蚀性较差,都发生了较严重的腐蚀。当温度低于250 ℃时,15CrMo钢的耐蚀性稍强于Q245R碳钢,当温度达到250 ℃及以上,15CrMo钢的腐蚀速率随温度的升高而增加较快,其耐蚀性比Q245R稍差。由图2可知,氯离子对煤气化黑水的腐蚀具有明显的促进作用,Q245R和15CrMo钢的腐蚀速率随着煤气化黑水中氯离子含量的升高而增加。

不同温度条件下Q245R和15CrMo钢在煤气化黑水中腐蚀后的宏观形貌见图3和图4。

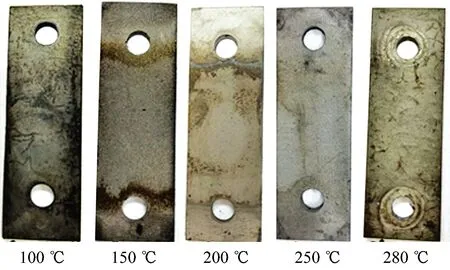

图3 不同温度下Q245R的腐蚀形貌

图4 不同温度下15CrMo的腐蚀形貌

由图3可以看出,Q245R试样在100 ℃试验后表面呈灰黑色,附着有黑色粉末产物;在150 ℃时,试验后表面呈深灰色,附着均匀致密的腐蚀产物;在200 ℃和250 ℃试验后表面呈银灰色,附着均匀致密的腐蚀产物,该腐蚀产物150 ℃条件下更细腻光滑;在280 ℃试验后表面呈银灰色、表面粗糙,腐蚀产物膜有开裂和脱落现象。按照标准NACE TM0169—2012对腐蚀试样进行清洗处理后,试样裸露出金属基体,不同温度下试样表面的腐蚀形貌大致相同,均为均匀减薄腐蚀。

由图4可知,15CrMo钢的腐蚀形貌与Q245R钢相似,同时试样表面腐蚀产物膜致密性和附着性差,容易开裂剥落。在100 ℃和150 ℃腐蚀试验后,试样表面分别呈灰黑色和深灰色;在200 ℃和250 ℃腐蚀试验后,试样表面呈银灰色,附着有均匀致密的腐蚀产物;在280 ℃腐蚀试验后,试样表面呈银灰色,腐蚀产物膜有一个个小凸起并有脱落现象。试样清洗处理后,不同温度下15CrMo钢试样表面大致相同,整体呈现均匀减薄腐蚀,局部出现细小蚀坑。

2.2 煤气化黑水介质的腐蚀机理探讨

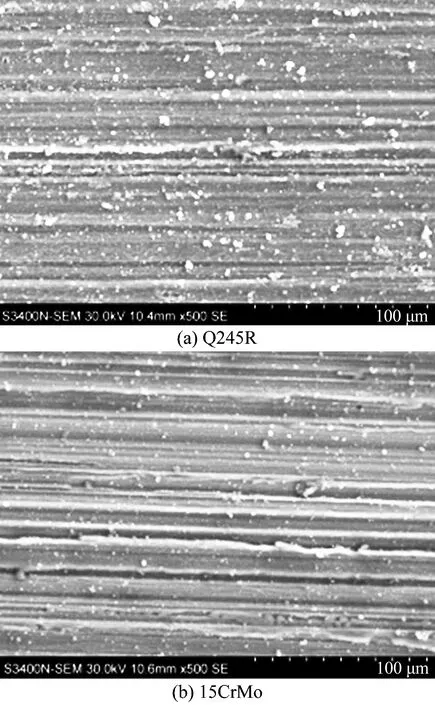

Q245R和15CrMo钢在250 ℃煤气化黑水介质中进行腐蚀评价后,通过SEM分别对试样表面进行腐蚀后微观形貌观察,结果见图5。两种材料试样表面腐蚀产物的EDS分析(能谱分析)结果见表3。

表3 金属试样腐蚀产物EDS分析结果 w,%

由图5(a)可以看出,在煤气化黑水中,Q245R试样表面形成较为均匀致密的腐蚀产物膜,多为小颗粒状腐蚀产物。腐蚀产物膜在一定程度上阻碍了腐蚀介质向金属材料表面的扩散和迁移,对金属基体具有一定的保护性。同时由图5(b)可以看出,15CrMo钢表面的腐蚀产物膜相对均匀、致密,多为晶粒状腐蚀产物。宏观检查发现,腐蚀产物膜的致密性和附着性差,容易开裂剥落。

由表3可以看出,Q245R和15CrMo钢在煤气化黑水介质中形成的腐蚀产物主要含有铁、硫、氧和碳四种元素,其中以铁和硫元素为主。结合煤气化黑水中腐蚀介质,可推断腐蚀产物是由大量的FeSx和少量的FeCO3组成。与Q245R钢表面的腐蚀产物组成相比,15CrMo钢表面腐蚀产物中FeSx的比例较高。在服役环境中pCO2/pH2S<200工况下,碳钢和低合金钢的腐蚀速率由H2S腐蚀控制。腐蚀介质首先在金属表面生成一层FeS产物膜,FeS产物膜能使阳极溶解生成的Fe2+难以迁移到产物膜外,抑制生成新的FeS产物膜,并阻碍具有良好保护性的FeCO3膜的生成,因此其腐蚀取决于FeS和FeCO3膜的稳定性及其保护情况[10-12]。

3 渣水和灰水的腐蚀研究

3.1 渣水的腐蚀机理及影响因素

采用动态质量损失评价方法,考察Q245R和15CrMo钢在不同温度和氯离子质量分数条件的渣水中的腐蚀规律,煤气化渣水中甲酸根质量分数为1 745 μg/g、氟质量分数8 μg/g、灰渣质量分数0.6%,试验结果见表4。Q245R和15CrMo钢在150 ℃煤气化渣水中腐蚀评价后,通过SEM分别对清洗前试样表面进行腐蚀微观形貌观察,结果见图6。两种材料试样表面腐蚀产物的EDS分析结果见表5。

图6 150 ℃渣水腐蚀后两种金属的微观形貌

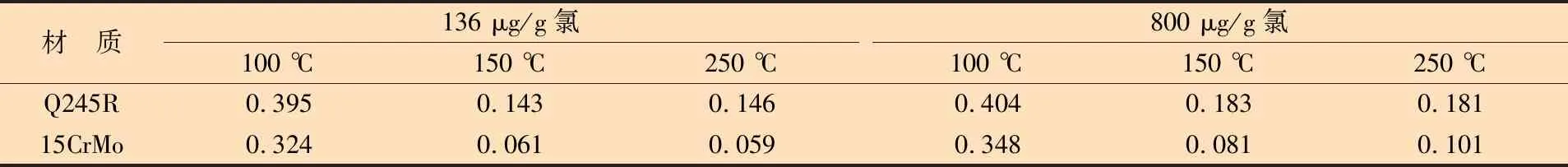

表4 Q245R和15CrMo钢的腐蚀速率 mm/a

由表4可知,相同温度条件下,Q245R和15CrMo钢在煤气化渣水中的腐蚀速率随氯离子质量分数的升高而稍有增加,且15CrMo钢的耐蚀性略强于Q245R碳钢。在相同氯离子质量分数的条件下,Q245R和15CrMo钢在100 ℃时的腐蚀速率明显高于250 ℃时的腐蚀速率,即升高温度后煤气化渣水的腐蚀性降低。对比不同条件下两种材料的腐蚀速率,温度对煤气化渣水系统的腐蚀性的影响明显大于氯离子含量的影响。

由图6可以看出,在150 ℃煤气化渣水中,Q245R和15CrMo钢试样表面均有一层较薄的腐蚀产物膜。由表5可知,Q245R和15CrMo钢表面的腐蚀产物主要含有铁元素、氧元素,少量的铝和镁元素。另外,在15CrMo钢表面腐蚀产物中含有少量铬和钼元素。结合煤气化渣水中腐蚀介质,可推断腐蚀产物是由铁的氧化物为主,少量的铝和镁元素来自黑水中炉渣成分。由于在于渣水中含有甲酸根和氯离子等腐蚀性成分,其pH值为碱性,且在无氧条件下,甲酸根与金属铁发生反应生成甲酸亚铁,甲酸亚铁是一种热稳定性较差的物质,在140 ℃左右发生分解生成三氧化二铁[13],因此金属试样表面腐蚀产物是由初始生成的甲酸亚铁分解生成铁的氧化物,一定程度上减缓腐蚀。

表5 渣水中两种金属腐蚀产物EDS分析 w,%

3.2 灰水的腐蚀研究

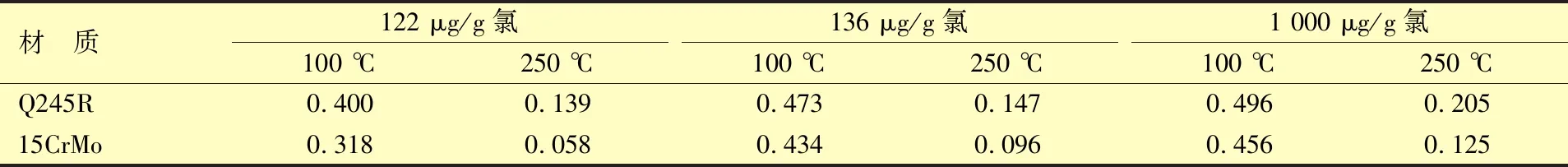

采用动态质量损失评价方法,考察Q245R和15CrMo钢在不同温度和氯离子含量条件下煤气化渣水中的腐蚀规律,煤气化渣水中甲酸根质量分数为1 745 μg/g、氟质量分数为8 μg/g、灰渣质量分数为0.6%,试验结果见表6。由表6可以看出,在相同温度条件下,两种材料在煤气化灰水中的腐蚀速率随氯离子含量的升高而增加,且15CrMo钢的耐蚀性略强于Q245R。与煤气化渣水的腐蚀规律相似,Q245R和15CrMo钢在100 ℃时的腐蚀速率明显高于在250 ℃时的腐蚀速率,即温度升高后煤气化灰水的腐蚀性能降低。同时对比不同条件下两种金属材料的腐蚀速率,温度对煤气化灰水的腐蚀性的影响明显大于氯离子含量的影响。

表6 灰水中Q245R和15CrMo钢的腐蚀速率 mm/a

4 结 论

(1)煤气化黑水的腐蚀性随温度的升高而增强,氯离子对煤气化黑水的腐蚀具有明显的促进作用。其腐蚀产物是由大量FeSx和少量FeCO3组成,为均匀腐蚀,其腐蚀速率由硫化氢腐蚀控制。

(2)Q245R和15CrMo钢在煤气化黑水中的耐蚀性较差,其腐蚀速率随温度的升高而增加。在温度低于250 ℃时,15CrMo钢耐蚀性优于Q245R,当温度达到250 ℃及以上时,15CrMo钢的耐蚀性比Q245R差。

(3)在100~250 ℃的煤气化渣水和灰水中,碳钢和低合金钢的腐蚀速率随氯离子含量的升高而增加,随温度的升高而降低,且温度的影响明显大于氯离子含量的影响。煤气化渣水和灰水中甲酸与金属铁发生反应生成甲酸亚铁,在150 ℃以上分解生成铁的氧化物覆盖在金属表面,一定程度减缓腐蚀发生。