定应变贮存条件下HTPB推进剂微损伤特性研究

2020-08-05周东谟吴晗旭刘向阳张广龙陈世昌

周东谟, 吴晗旭, 刘向阳, 张广龙, 陈世昌

(1.中北大学 机电工程学院, 太原 030051; 2.北京理工大学宇航学院, 北京 100081)

推进剂是一种颗粒填充比较高的含能材料,其宏观力学性能取决于细观结构,主要由基体的黏弹性、固体颗粒的填充比以及黏合剂基体与颗粒间的界面黏结性能等决定[1,2]。在长期贮存过程中,固体填料界面与黏结剂基体之间的微损伤会影响推进剂的宏观力学性能与本构特性,最终影响固体火箭发动机装药结构完整性[3-5]。

定应变老化是大型固体火箭发动机性能退化的特有机理[6]。一般认为,定应变会降低黏合剂基体与填料间的黏接性能,劣化其力学性能,最终导致装药结构完整性不满足要求而使发动机寿命提前终结[7,8]。关于定应变对推进剂界面性能影响的研究,常新龙[9]提出用由黏合剂/填料界面损伤引起的最大抗拉强度变化量来描述界面损伤的产生、发展过程,分析了HTPB推进剂损伤变量在定应变贮存条件下的变化规律。彭威[10]建立了复合固体推进剂黏弹性“脱湿”的两相球颗粒分析模型,并基于界面黏结能导出了临界“脱湿”应力的表达式。张兴高[11]研究发现15%的定应变会使HTPB推进剂填料/基体界面的黏结性能变差,从而出现明显的“脱湿”现象,并利用黏合剂基体的黏附功、界面张力来表征其界面黏接性能。赵海泉[12]发现应变为5%~10%时,HTPB推进剂的初始模量明显降低,拉伸曲线出现S形段,并提出用推进剂的“脱湿”应变值可以用于表征推进剂抵挡或者承受应变作用的能力。马浩[13]采用“脱湿点”对HTPB推进剂的微观损伤进行定量描述。研究发现拉伸速率增大或环境温度降低时,“脱湿点”前移,“脱湿点”强度呈增大趋势。程吉明[14]研究发现定应变对HTPB推进剂的损伤存在一个阈值,70℃时该阈值约为9%,当定应变高于该阈值时,热力耦合作用过程中推进剂界面“脱湿”是影响其力学性能的重要因素,此时试样拉伸断面存在明显的“脱湿”特征。以上研究主要是基于大应变(高达15%)下推进剂界面的“脱湿”损伤开展的,且定应变水平单一,试验数据少。对于在长期贮存过程中,较小定应变对推进剂界面微损伤的演化规律,目前研究的还不够充分。

推进剂表现出的不同的损伤演化特性应结合贮存条件开展研究[15-18]。某型号固体发动机有限元分析结果表明,其药柱在长期贮存过程中最大应变不超过9%,故本文开展了HTPB推进剂在9%以下定应变条件下的老化性能研究。基于定应变高温贮存试验结果,分析定应变贮存条件下推进剂“脱湿”损伤参量的表征及变化规律,以为HTPB推进剂定应变老化机理研究提供参考。

1 试验

试验用HTPB推进剂的配方(质量分数)为68%AP,17%Al,11.84%HTPB/TDI/MAPO黏合剂体系,其他助剂3.16%。按设计参数配制好样品后,用立式捏合机真空捏合,浇铸成80 mm×140 mm×48 mm的长方体状,在50 ℃温度下固化7 d,制成方坯试样。

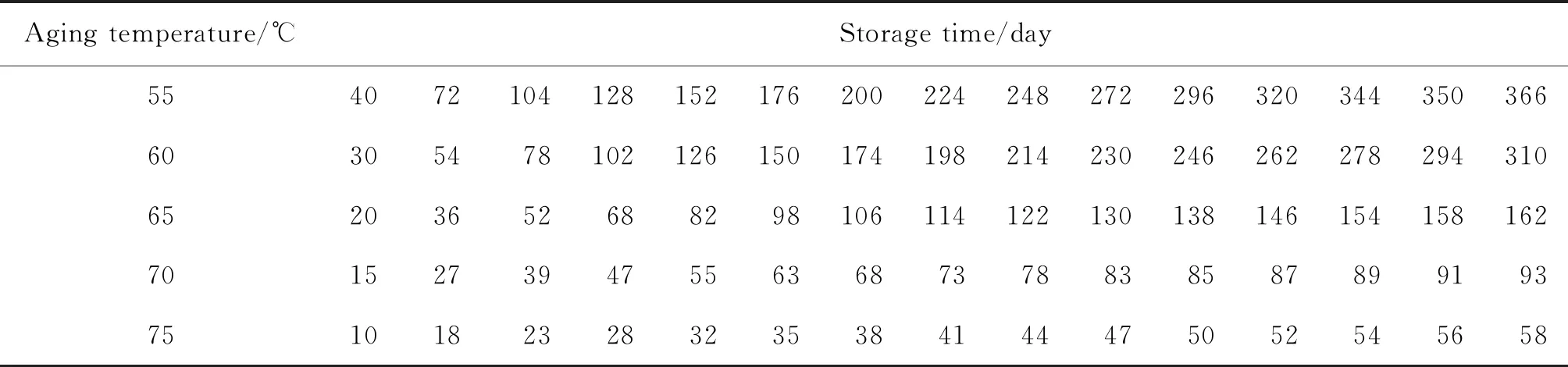

将制作的HTPB推进剂方坯切成140 mm×48 mm×10 mm的大哑铃形状,通过定应变工装将其拉伸至不同的定应变ε0后固定,其中,ε0分别为3%、6%、9%。将定应变试样放入烘箱进行保温试验,贮存温度及取样时间点见表1。在规定的时间节点取出试样放置于干燥器中,定期测量其长度不再变化后,将大哑铃试样切成标准的拉伸试样。

表1 推进剂老化试样取样时间点

根据GJB770B—2005《火药试验方法》,采用Instron5567型电子拉伸机对标准哑铃试样进行单轴拉伸测试,并采集相关测试数据。拉伸速度为100 mm/min,温度为20±2 ℃,相对湿度小于70%RH。

将取出的试样置于干燥器中回复至长度不再变化后,切成标距为70 mm的标准哑铃试样。定应变老化后试样的最大延伸率采用Instron5567型电子拉伸机测试。每个采样时间点测试5个试样。

2 试验结果与分析

2.1 拉伸断面形貌分析

定应变贮存条件下HTPB推进剂拉伸试件的断面形貌如图1~图3所示。

推进剂试样在外力作用下,基体和填料之间的化学键或者物理吸附被拉开,此时推进剂拉伸试件表面颜色开始泛白,这个过程称为“脱湿”[19]。图1显示了推进剂拉伸试样发生“脱湿”时的典型细观结构。

对比图1~图3可见,在相同的贮存温度与贮存时间下,不同应变水平下的试样断口形态基本一致,说明宏观上9%以下的应变对推进剂界面黏结性能无明显的影响。但不同贮存温度下试样断口区别明显,75 ℃高温下虽然仅贮存18 d,但界面已出现的大量的凹坑和裸露固体填料,显然界面黏接性能劣化严重,出现明显的“脱湿”现象;55 ℃高温贮存时间虽长达176 d,但固体填料与黏合剂基体几乎为一体,界面黏结性能较好。这表明9%以下的应变条件下HTPB推进剂界面黏接性能主要受贮存温度的影响。

图1 75 ℃下贮存18 d时断面形貌图

图2 60 ℃下老化102 d时断面形貌图

图3 55 ℃下贮存176 d时断面形貌图

2.2 应力-应变曲线分析

图4为60 ℃高温贮存310 d时,不同定应变下,试样处于中间值的应力-应变曲线。以3%定应变老化条件下的应力-应变曲线为例,HTPB推进剂的拉伸应力-应变曲线可明显分为四阶段特性,即线弹性段(OA)、“脱湿”损伤(AB)、应力平台段(BC)、断裂破坏段(CD)[15]。在分析推进剂界面的“脱湿”损伤效应时,采用应力-应变曲线斜率变化最大点对应的应变值作为临界“脱湿”应变,对推进剂的损伤特性进行表征分析,如图4中E点对应的应变εd所示。

由图4可见,不同定应变条件下推进剂的应力-应变曲线具有以下几个典型特征:

图4 不同定应变下应力-应变曲线

1) 不同定应变条件下,线弹性阶段的应力-应变曲线基本重合,即推进剂的弹性模量基本相同。本试验中推进剂在3%、6%、9%定应变长期作用下其单向拉伸曲线在线弹性阶段无明显变化,并未出现如文献[12]所提到的S型段等其他非线性行为。

2) 不同定应变条件下抗拉强度基本相同,但延伸率随定应变水平的增加而提高。在施加定应变的过程中,首次拉伸会使链长较短的HTPB分子链首先与填料脱开或断裂,从而造成界面的微损伤。当试样老化后在单轴拉伸过程中,起作用的是较为卷曲的长链,分子链柔性提高,因而延伸率有所提高;且定应变越大,填料间脱开或断裂的分子链长越长,拉伸过程中受力的分子链整体也就越长,基体柔顺性也就越好,反映出来的是试样的延伸率就越大[20]。同时,定应变的拉伸取向作用,可能会抵消界面微损伤对抗拉强度的影响,从而使抗拉强度基本保持不变。

3) 不同定应变条件下推进剂的临界“脱湿”应变值εd不同,定应变越大,临界“脱湿”应变值越低。尽管宏观上未发现9%的定应变对推进剂界面有明显的影响,但定应变的长期作用仍会引起界面的微损伤,且界面微损伤程度随定应变增大而严重。因此,定应变较大的推进剂试样在拉伸过程中最先发生“脱湿”损伤,相应的临界“脱湿”应变值就较低。

4) 定应变越大,推进剂应力-应变曲线的应力平台阶段强度整体越低。推进剂发生“脱湿”后,固体颗粒的增强作用减弱,试样应力-应变曲线表现出应力随着应变增长变缓的现象,因而临界“脱湿”应变低的推进剂其应力应变-曲线在平台阶段强度整体相对较低。

常用以判定推进剂力学性能优劣及判定力学性能变化规律的延伸率、抗拉强度及初始模量等参数,不能用来判断本文所研究推进剂的损伤特性。文献[12]研究发现HTPB推进剂的脱湿点的应变值可以表征推进剂抗应力(应变)损伤能力的大小。本文上述特征(3)也表明:采用临界“脱湿”应变εd表征定应变引起的推进剂界面微损伤程度是可行的。

2.3 临界“脱湿”应变值分析

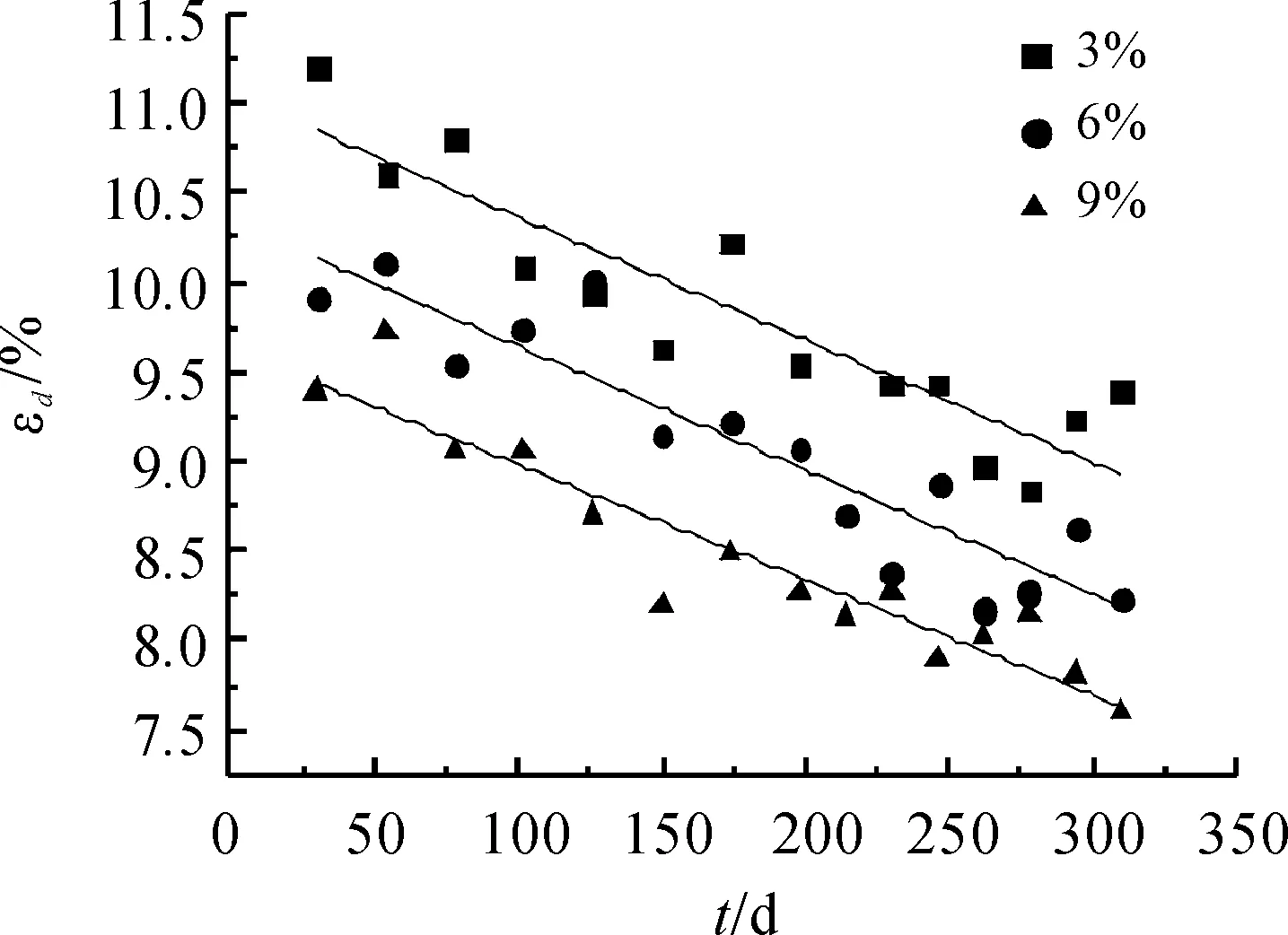

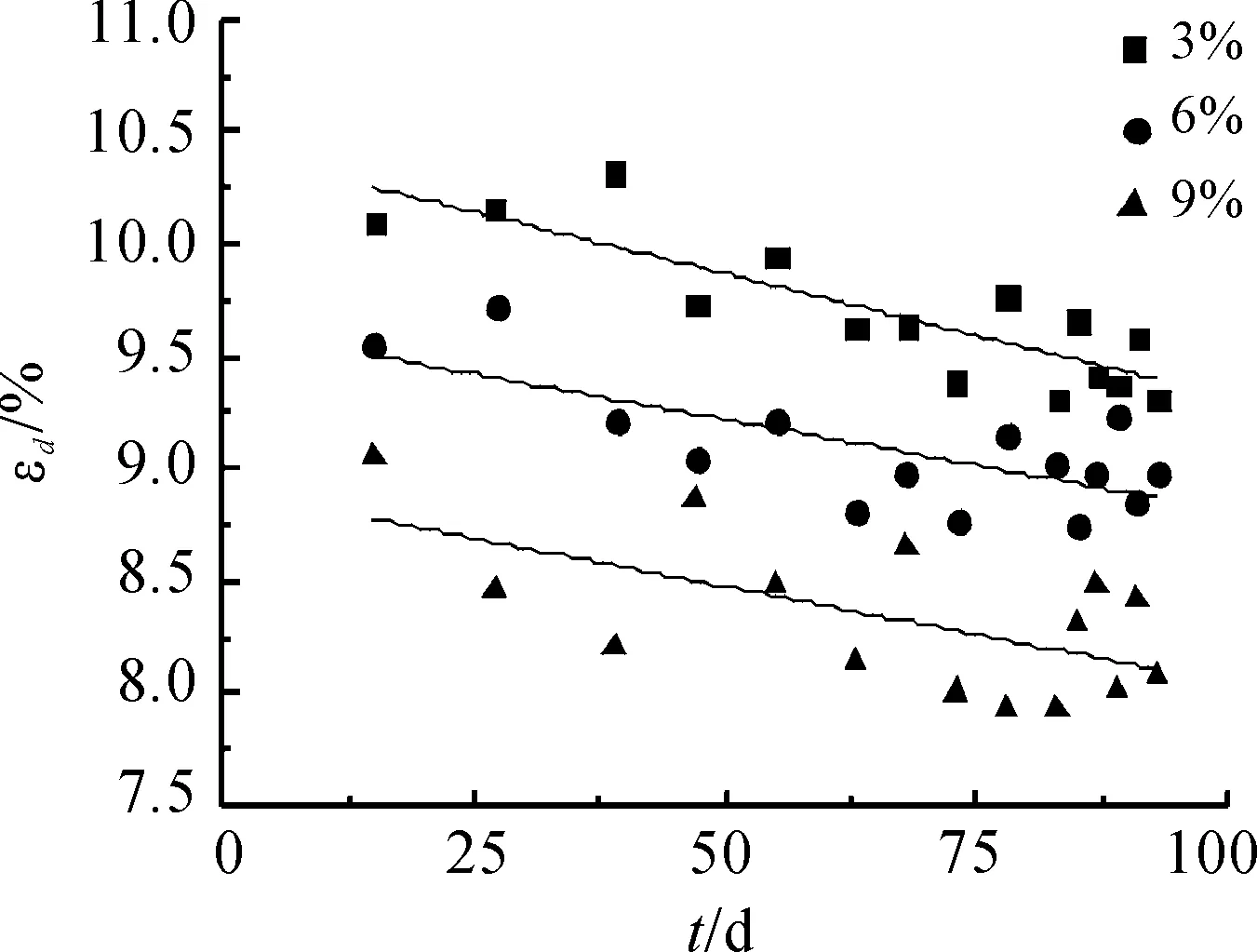

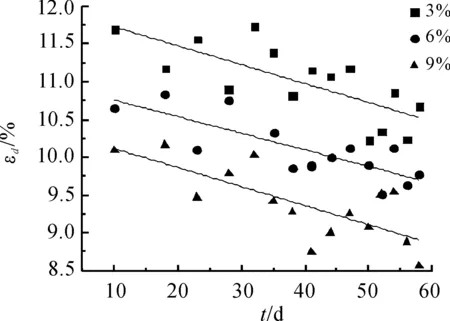

为分析推进剂临界“脱湿”应变值在贮存过程中的变化趋势,图5~图9给出了不同贮存温度与定应变下,推进剂临界“脱湿”应变值随时间变化规律。

从图5~图9可以看出:临界“脱湿”应变随贮存时间的延长而逐渐降低;同一贮存温度下,临界“脱湿”应变随定应变的增大而降低。

图5 55 ℃下临界“脱湿”应变曲线

图6 60 ℃下临界“脱湿”应变曲线

图7 65 ℃下临界“脱湿”应变曲线

图8 70 ℃下临界“脱湿”应变曲线

图9 75 ℃下临界“脱湿”应变曲线

为进一步分析临界“脱湿”应变值的变化规律,将不同定应变及贮存温度下的“脱湿”应变值随时间变化的数据进行拟合。采用最小二乘法可求得直线方程εd=a+bt的系数a、b和相关系数R,如表2所示,其中b为临界“脱湿”应变值随老化时间的变化速率。

表2 临界“脱湿”应变模型参数

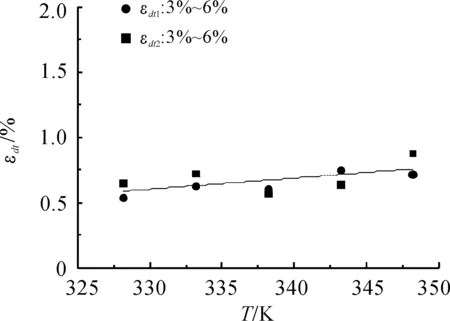

为分析临界“脱湿”应变与定应变的相关性,对同一温度不同应变下“脱湿”应变值拟合直线在竖直方向进行平移,平移量εdt结果如图10所示。由图10可见,不同老化温度下,3%至6%的平移量与6%~9%的平移量稍有不同,但线性拟合反映出平移量几乎没有变化,基本保持在0.68%附近,临界“脱湿”应变值随定应变的变化速率约为0.23。这说明定应变对推进剂的微损伤作用基本符合线性规律。

图10 临界“脱湿”应变平移曲线

2.4 耗散能密度

HTPB推进剂是一种黏弹性材料,拉伸过程中加载的总能量的一部分储存为可恢复的弹性势能,另一部分用于黏性耗散及材料损伤的消耗,如图11所示。由于推进剂拉伸试样在断裂前均处于受拉状态,无卸载过程,没有形成滞回环,故定义单向拉伸时试样的耗散能密度[21]为

图11 耗散能示意图

(1)

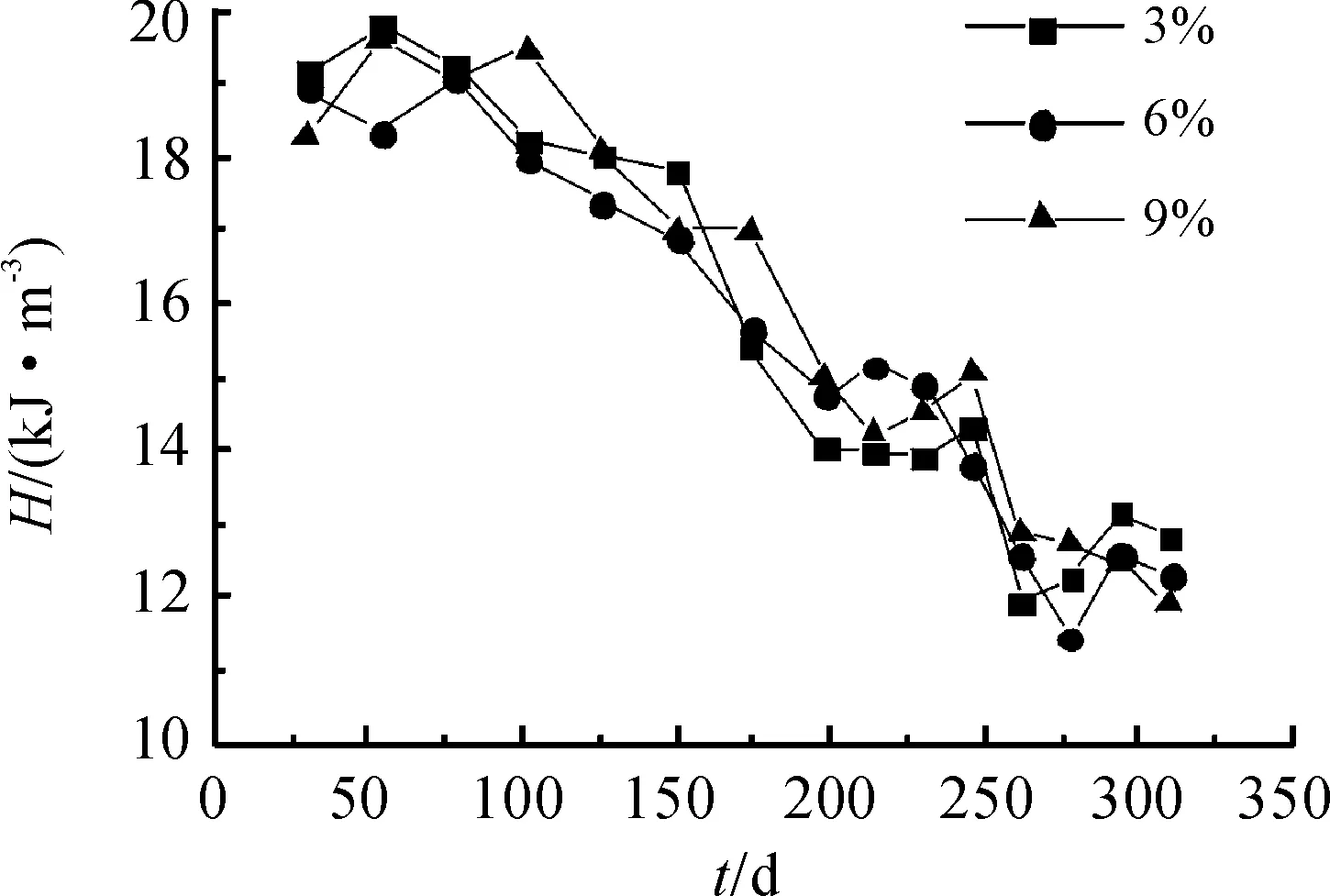

通过对HTPB推进剂试样的单轴拉伸应力-应变曲线进行积分,可获得不同老化温度与时间点的试样在单轴拉伸过程中的耗散能密度均值。图12为60 ℃时,不同定应变水平下试样的耗散能密度随贮存时间的变化规律。

从图12可以看出,随着贮存时间的延长,试样的耗散能密度逐渐降低,不同定应变水平下试样的耗散能密度基本相同,即在60 ℃高温贮存过程中,定应变对试样的耗散能密度几乎没有影响。进一步分析发现,在其他贮存温度下,定应变亦对试样的耗散能密度几乎没有影响,但随着贮存温度的升高,试样的耗散能密度整体呈现降低趋势,且随贮存时间下降速率变快,如图13所示。

图12 60 ℃时耗散能密度随贮存时间变化规律曲线

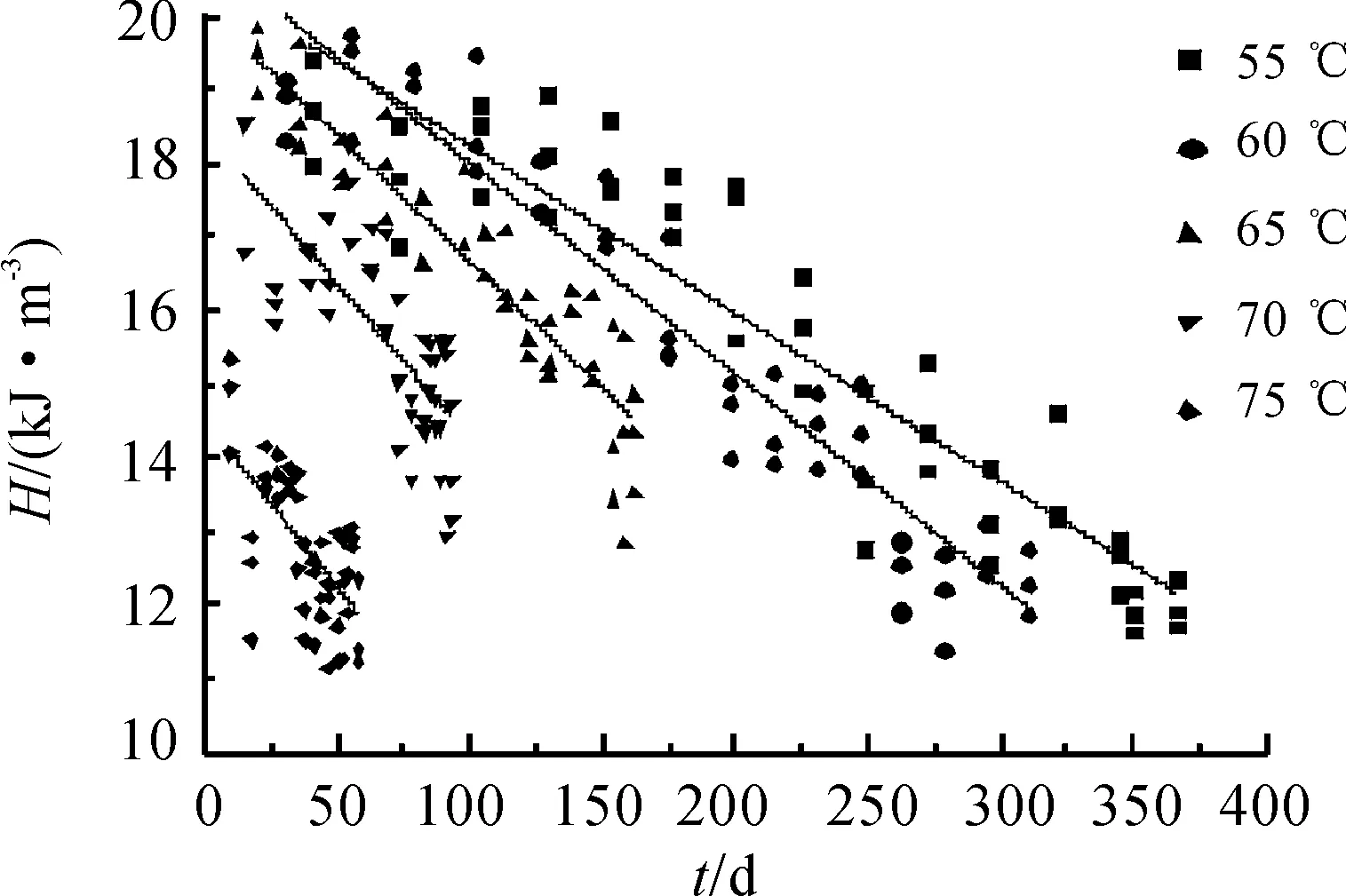

图13 不同温度下耗散能密度随老化时间变化规律曲线

利用最小二乘法对不同老化温度下耗散能密度进行线性拟合,拟合直线方程为H=A+kHt,其中A为耗散能密度拟合初始值,kH为耗散能密度随老化时间的变化速率,拟合结果如表3所示。

表3 耗散能密度模型参数

不同贮存温度下试样的耗散能密度随时间变化速率kH如图14所示,耗散能密度下降速率随着温度的升高基本呈线性变化。

图14 耗散能密度变化速率kH随温度变化规律曲线

图14耗散能密度线性拟合的初始值A随老化温度变化速率如图15所示,A在一定程度上反映了耗散能密度的整体大小。显然,存在一温度阈值,约为65 ℃,当贮存温度低于该阈值时,初始值A变化不大,在20 kJ/m3左右,当贮存温度高于该阈值时,初始值A急剧下降,试样的耗散能密度整体下降。

图15 拟合初始值A随温度变化规律曲线

HTPB推进剂在拉伸过程中由于内部结构损伤,会产生不可逆的黏性耗散,耗散能即为拉伸过程中黏性耗散的那部分能量。当贮存温度超过65 ℃时,拉伸过程中耗散能密度整体快速降低,表现为在拉伸过程中需要较少的耗散能推进剂就发生断裂破坏。但9%以内的定应变对推进剂内部结构造成的微损伤较小,因此不同定应变下试样的耗散能密度变化不大。与文献[14]研究结果一致。

本文提出的温度阈值是基于9%以下定应变条件下热力耦合加速贮存试验得出的,在大应变条件下,推进剂的热力耦合损伤机理及其变化规律仍需进一步实验研究。

3 结论

1) 低于9%定应变不会引起HTPB推进剂发生明显的“脱湿”现象,但会造成推进界面的微损伤;

2) 在长期贮存过程中,定应变对HTPB推进剂的微损伤可以用临界“脱湿”应变εd表征,其微损伤程度与贮存时间及定应变水平基本符合线性规律;

3) 在9%以下定应变值的作用下,HTPB推进剂基体与固体填料界面的黏接性能主要受贮存温度的影响,且存在某一温度阈值,当温度高于此阈值时,推进剂耗散能密度整体下降较快,对于本文研究的推进剂,该温度阈值约为65 ℃。