排胶温度和时间对炭黑/白炭黑/偶联剂Si69补强体系硅烷化反应程度和胶料性能的影响

2020-08-04方之峻

王 虹,方之峻

(双钱集团上海轮胎研究所有限公司,上海 200245)

OSID开放科学标识码(扫码与作者交流)

随着欧盟轮胎标签法实施的推进,轮胎行业越来越注重绿色环保原材料的应用。白炭黑补强胶料具有低滚动阻力、低能耗和高抗湿滑性能的优势,白炭黑/炭黑并用补强体系在轮胎中的应用也越来越广泛。

白炭黑含有硅羟基(—Si—O—H),具有较高的极性,形成的氢键使得白炭黑在橡胶中分散困难、易自聚,为此在工业生产中常加入硅烷偶联剂[1]。研究表明[2],在白炭黑/天然橡胶(NR)复合材料中加入硅烷偶联剂TESPT(Si69),不仅可以改善白炭黑的分散性,还能解决白炭黑与橡胶的结合问题,从而降低胶料滚动阻力,提高抗湿滑性能。白炭黑生产中的工艺条件对胶料性能的影响已有报道[3-4],但是有关硅烷化反应程度与胶料性能的相关性研究却很少见报道。为了发挥硅烷偶联剂最大的作用,应使混炼阶段白炭黑的硅羟基与硅烷偶联剂的烷氧基之间的硅烷化反应尽可能充分完成。因此,硅烷化反应程度影响着偶联剂的高效利用以及轮胎的优异性能,对其研究尤为重要。

本工作采用顶空气相色谱分析仪和RPA2000橡胶加工分析仪,结合硫化胶的物理性能,研究炭黑/白炭黑/偶联剂Si69补强体系中白炭黑硅烷化反应的最佳工艺条件,为实际的工艺加工过程提供理论依据和参考。

1 实验

1.1 主要原材料

NR,STR10,泰国产品;炭黑N234,上海卡博特化工有限公司产品;沉淀法白炭黑,牌号175Gr,确成硅化学股份有限公司产品;偶联剂Si69,昆山石浦化工厂产品。

1.2 试验配方

NR 100,炭黑N234 43,白炭黑 15,偶联剂Si69 1.5,氧化锌 3.5,硬脂酸 2,防护体系3.2,硫化体系 2.67。

1.3 主要设备和仪器

X(S)M-5X(50~80)型智能实验密闭式炼胶机,青岛科高橡塑机械技术装备有限公司产品;XK-160型开炼机,广东湛江机械厂产品;XLB-Q型平板硫化机,上海第一橡胶机械厂产品;MV2000型门尼粘度仪、MDR2000型硫化仪和RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;H10KS型电子拉力机,英国Hounsfield公司产品;GT-RH2000型压缩生热试验机,中国台湾高铁检测仪器有限公司产品;Diammd SN-100型动态力学分析仪,美国Perkin-Elmer公司产品;7890B-7697A型顶空气相色谱分析仪,美国Agilent公司产品。

1.4 试样制备

胶料在密炼机中按常规工艺进行混炼,待混炼均匀后在开炼机上薄通下片备用,取母胶测试硅烷化反应程度。混炼胶在平板硫化机上硫化,硫化条件为150 ℃×30 min。

1.5 性能测试

各项性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 排胶温度的影响

2.1.1 硅烷化反应程度

采用顶空气相色谱分析仪测试混炼胶中白炭黑的硅烷化反应程度。当排胶温度分别为130,140,150,155和160 ℃时,混炼胶中白炭黑的硅烷化反应程度分别为31.13%,31.44%,31.43%,35.70%和34.28%。可以看出:当排胶温度低于150 ℃时,白炭黑的硅烷化反应程度变化较小;当排胶温度不低于155 ℃时,白炭黑的硅烷化反应程度明显提高。由此可见,排胶温度对混炼胶中白炭黑的硅烷化反应程度有一定的影响。当排胶温度为155 ℃时,混炼胶中白炭黑的硅烷化反应程度最高;当排胶温度为160 ℃时,白炭黑的硅烷化反应程度又降低。由于偶联剂Si69在排胶温度高于160 ℃时易析出游离硫,会发生焦烧现象。因此,排胶温度最好控制在155~160 ℃之间。

2.1.2 动态粘弹性

排胶温度对混炼胶中填料-填料之间相互作用的影响以及对硫化胶低应变生热的影响可以间接反映出其对白炭黑硅烷化反应程度的影响。采用RPA2000橡胶加工分析仪,测试不同排胶温度下胶料的储能模量(G′)和损耗因子(tanδ)与应变的关系曲线,结果如图1—3所示。

从图1可以看出,当排胶温度为150 ℃时,混炼胶的G′最高,其余排胶温度下混炼胶的G′相差不大。由此可见,排胶温度与填料-填料网络强度没有明显的相关性,即可以得出混炼胶的填料分散性与排胶温度没有确切的梯度关系。

图1 不同排胶温度混炼胶的G′-应变关系曲线(60 °C)

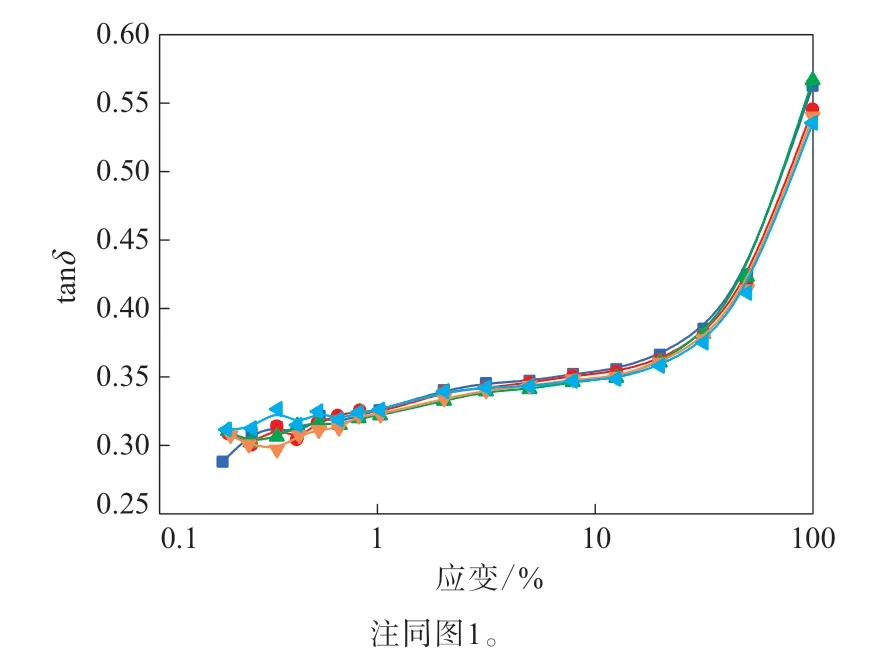

图2 不同排胶温度混炼胶的tan δ-应变关系曲线

由于橡胶硫化后分子链发生交联网络化,在小应变(7%~10%)下橡胶应处于高弹态,橡胶分子链发生形变后可自行恢复,热损耗极小,因此可以理解为该耗散峰主要是在橡胶发生形变导致填料网络被破坏时,填料在随橡胶分子链移动过程中填料-填料之间发生滑移摩擦而产生的热损失。由图1可知,填料-填料网络强度并没有随排胶温度变化而出现相应的变化趋势,因此可见排胶温度对填料的分散性影响很小,可忽略不计。

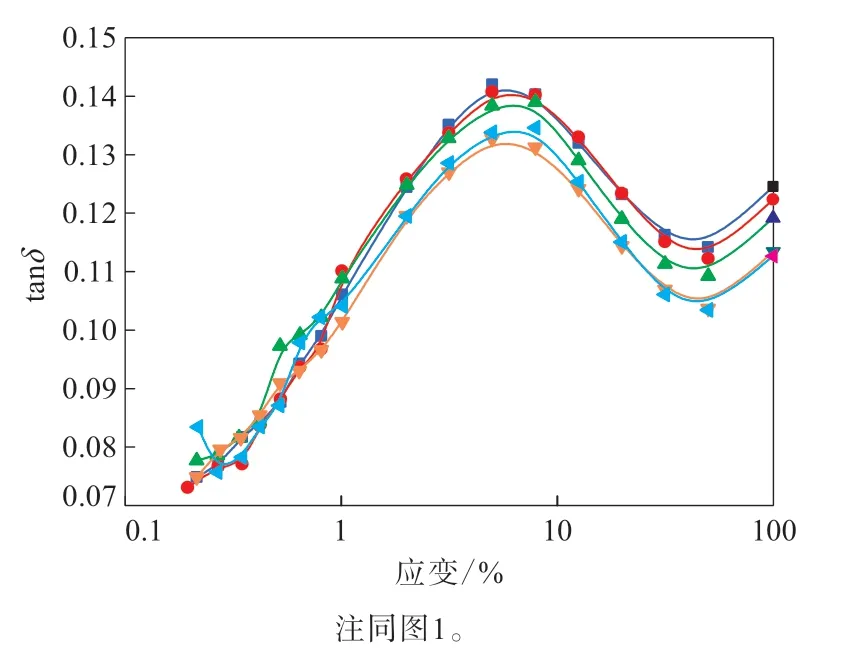

鉴于以上讨论,忽略填料分散性的影响,只考虑硫化后白炭黑与硅烷偶联剂的充分反应[5],导致白炭黑-白炭黑之间的相互作用减小,摩擦生热降低。由图3可以看出,当应变为7%~10%时,硫化后白炭黑的硅烷化反应程度高,则对应的生热低,由于炭黑用量相似,在此忽略炭黑的作用,则由应变曲线可以发现,当排胶温度为155 ℃时,硫化胶的tanδ峰最低,因此可知155 ℃排胶后硫化胶中白炭黑的硅烷化反应程度最高。160 ℃排胶时生热较155 ℃排胶时略高,这可能是由于混炼时轻微焦烧导致白炭黑的硅烷化反应程度低,这与采用顶空气相色谱分析仪测得的结果一致。当排胶温度低于150 ℃时,生热明显升高,白炭黑硅烷化反应程度较低。

图3 不同排胶温度硫化胶的tan δ-应变关系曲线

2.1.3 胶料性能

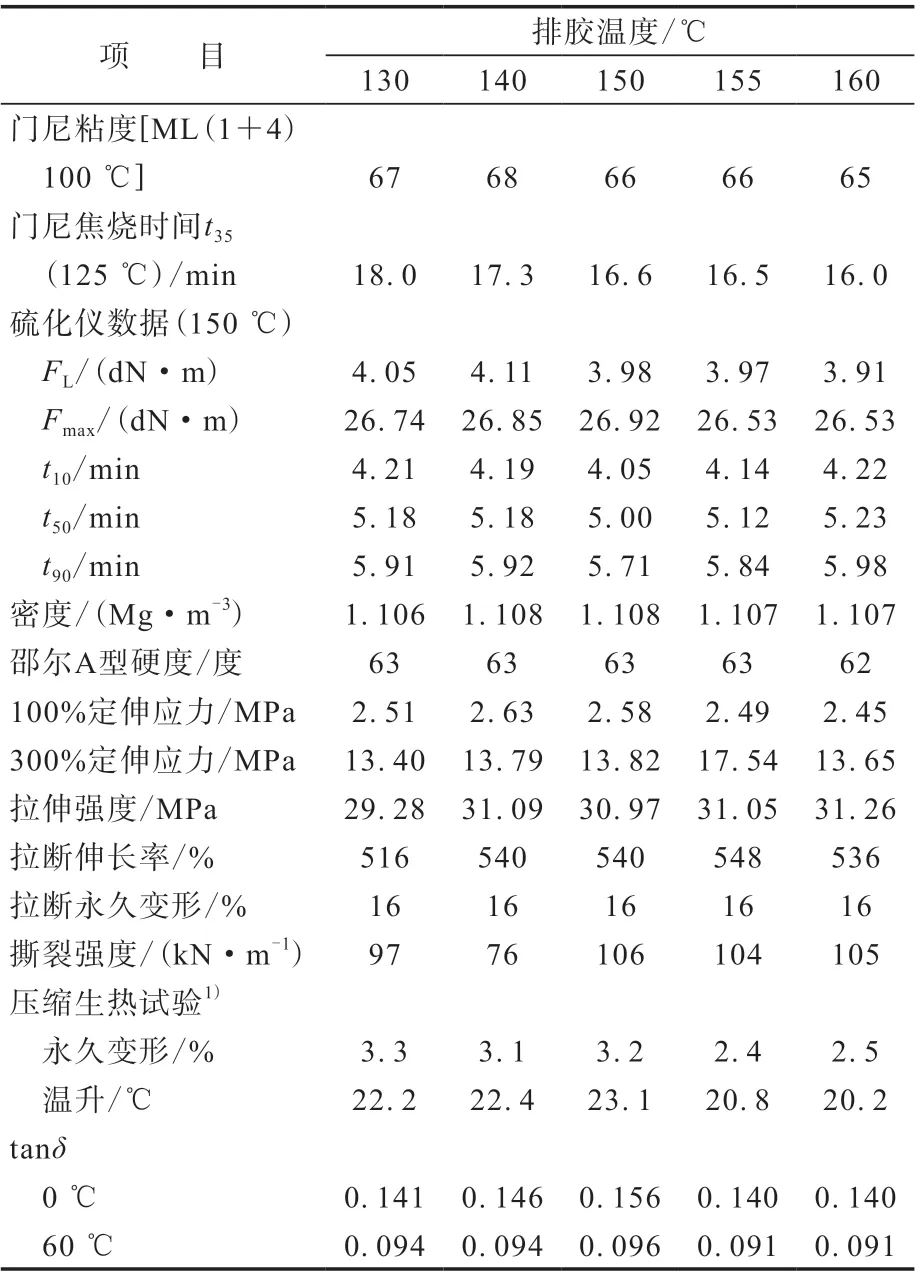

排胶温度对NR胶料性能的影响如表1所示。

从表1可以看出,硫化胶的拉断伸长率变化趋势与硫化胶tanδ-应变曲线在应变为8%左右时的趋势相似。当排胶温度为155 ℃时硫化胶的拉断伸长率最大,可以推断此温度下的断裂能最大,同样可以证明155 ℃时排胶白炭黑的硅烷化反应程度最高。

表1 排胶温度对NR胶料性能的影响

从表1还可以看出,随着排胶温度的升高,硫化胶的压缩生热先升高后降低,当排胶温度为130和140 ℃时,硫化胶的压缩温升较高且相差不大,由此可见排胶温度低于150 ℃时白炭黑的硅烷化反应程度较低;当排胶温度为155~160 ℃时硫化胶的压缩温升较低。60 ℃时的tanδ变化趋势与压缩温升一致。

2.2 排胶时间的影响

当排胶温度为155 ℃时,通过改变转速和加料时间控制混炼时间,其中选择有代表性的6个排胶时间进行梯度试验。

2.2.1 硅烷化反应程度

当排胶时间分别为480,430,380,320,280和250 s时,混炼胶中白炭黑的硅烷化反应程度分别为51.90%,52.70%,50.91%,53.25%,53.41%和44.56%。可以看出,当排胶时间在280 s以上时,混炼胶中白炭黑的硅烷化反应程度比排胶时间为250 s时明显提高。但是当排胶时间延长到380 s以上时,混炼胶中白炭黑的硅烷化反应程度又呈下降趋势。因此在密炼过程中,混炼胶存在一个最佳的排胶时间范围,即280~320 s。

2.2.2 动态粘弹性

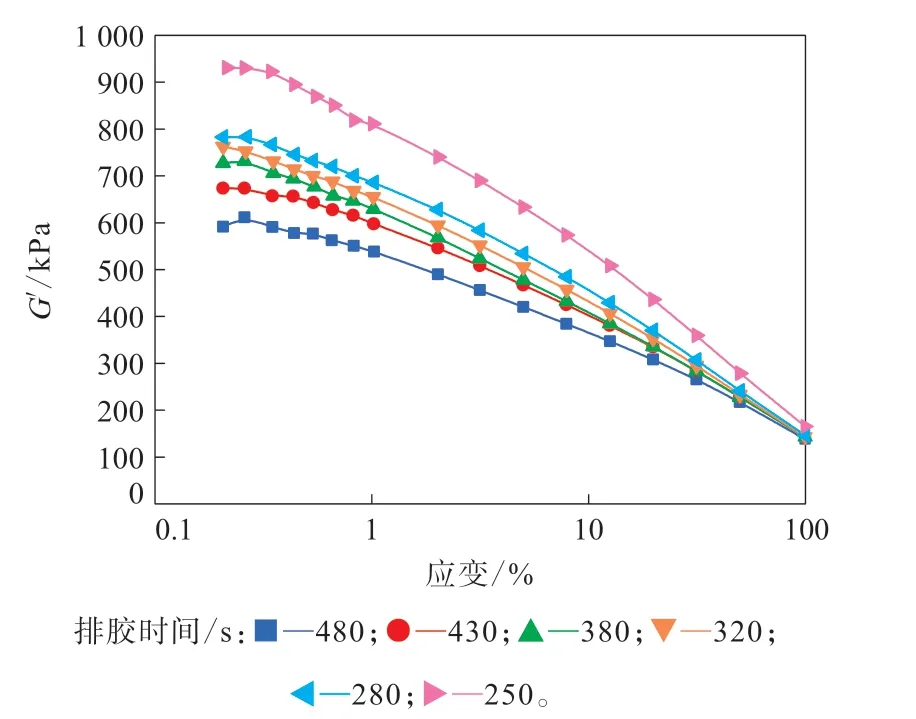

不同排胶时间下混炼胶的G′与应变的关系曲线如图4所示。

图4 不同排胶时间混炼胶的G′-应变关系曲线(60 °C)

从图4可以看出,随着排胶时间的延长,填料-填料网络强度明显减弱,即填料的分散性明显提高。当排胶时间为280 s以上时,填料-填料网络强度比排胶时间为250 s时明显降低。因此为了使填料有较好的分散,排胶时间尽量在280 s以上。同时也说明硅烷化反应程度与排胶时间的相关性较小,与排胶温度的相关性更大。

3 结论

(1)当应变范围为7%~10%时,胶料的tanδ-应变曲线的损耗峰为填料网络被破坏的损耗峰,可以用来判断硫化胶的白炭黑硅烷化反应程度。混炼胶的白炭黑硅烷化反应程度与硫化胶的白炭黑硅烷化反应程度的变化趋势有一定差异。

(2)当排胶温度为155 ℃、排胶时间为280~320 s时,炭黑/白炭黑/偶联剂Si69补强体系混炼胶中白炭黑的硅烷化反应程度最高,填料分散性较好,胶料的综合性能最佳。每台密炼机对不同的填充体系都会对应不同的最佳混炼条件,根据此方法,可以提高胶料的混炼质量,从而提高产品性能。