高能球磨制备钛基金属玻璃粉末研究*

2020-08-03李雪伍

钟 斌,张 林,李雪伍,2

(1. 西安科技大学 机械工程学院,西安 710054; 2. 清华大学 摩擦学国家重点实验室,北京 100084)

0 引 言

随着航空、航天、国防、汽车、电力电子、高端制造等现代工业的飞速发展,人们对新型、高强、轻质金属材料的需求越发迫切[1-2],尤其对金属材料增强体的研究越来越多[3-4]。非晶金属玻璃具有优异力学、物理、化学和机械性能,尤其是高强度、高硬度、良好耐磨及耐蚀性能[5-6],其设计与制备日益成为复合材料增强体的重要发展方向与研究热点。目前常用非晶金属玻璃增强体有Cu基[7]、Zr基[8]、Ti基[9]等。Ti基金属玻璃密度小、强度高、硬度大、韧性好、耐腐蚀性优良[10-11],是质轻、高强、生物相容结构及工程增强材料的重要组成部分[12]。此外,钛基金属玻璃与工程常用铝基材料润湿性较好[13],致使增强体与基材间存在良好界面性能[14],从而被广泛应用于工程领域。

在机械合金化[15]历程中,由于高能量机械能作用,金属材料发生系列显微组织结构演化和非平衡态相变,致使纳米晶、非晶等非平衡态结构形成,此类亚稳结构材料常表现出优异物理、化学和力学性能[16-17]。刘俊伟等[18]采用机械合金化技术制备了Ti44Ni47Nb9形状记忆合金粉末,重点研究了球磨转速、球料比、球磨时间等工艺参数对机械合金化过程的影响规律。研究表明,高能球磨技术相较他方法,可有效细化晶粒,且制备工艺简单、效率高、成本低、环境污染少、非晶形成能力强、易于实现规模化生产。

本文以钛基非晶金属玻璃为研究对象,采用高能球磨技术高效可控制备Ti57Zr13Cu21Ni9金属玻璃粉末,并对制备粉体颗粒微观形貌、物相结构特征、元素分布及力学行为进行了系统研究。结果表明,经高能球磨制备的金属粉体微颗粒分布较为均匀,表现出良好非晶结构特征,且非晶粉体硬度显著提高,可作为工程增强材料的重要组成部分。

1 实验材料与方法

1.1 实验材料

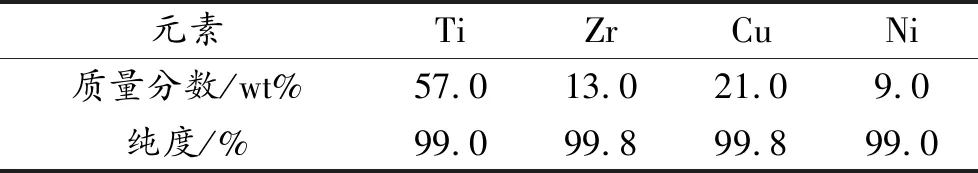

本实验采用的Ti、Zr、Cu、Ni粉体颗粒平均粒径为2~50 μm,其化学成分以及纯度如表1所示。

表1 实验材料

1.2 实验方法

将Ti、Zr、Cu、Ni粉体颗粒按照Ti-57.0%、Zr-13.0%、Cu-21.0%、Ni-9.0%质量百分数计量比配料,粉末称重采用精度为0.01 g的分析电子天平(AL204-IC);将不锈钢料筒依次置入丙酮、无水乙醇以及去离子水中分别进行超声清洗10 min,以去除料筒表面杂质及油污,然后经高纯氮气吹干;将配料粉末置入清洗并干燥后的不锈钢料筒中,在粉末冶金粉体混合机(MK Type)上进行混粉直至均匀。混粉过程中设置总混合时间为20 min,叶片正转2 min后,自动反转2 min,依次循环,直至总混时间结束,即可完成均匀混粉;采用行星式球磨机,配用不锈钢磨球,磨球球径分别为15、10和5 mm,球料比为2∶1,球磨转速为240 r/min,将混合均匀的粉体颗粒置入球磨罐中,为避免氧气对粉体的氧化影响,球磨罐体进行充氩保护。同时,为防止球磨罐体过热产生粘壁现象,并提高出粉率,将球磨程序设定为每转动30 min冷却10 min。

1.3 表征手段

采用X射线衍射仪(Empyrean)对球磨不同时间下的粉体颗粒进行物相分析,其测试选用的Cu靶Kα射线波长为0.0263 nm,扫描角度为20~80°;采用扫描电子显微镜(Quanta FEG650)对球磨不同时间下的粉体颗粒进行显微形貌观察;利用光致发光光谱成像测量系统(PMEye-3000)对球磨不同时间下的粉体颗粒微区元素成分和分布进行分析。采用显微硬度测试仪(HMDS,中国)表征粉体颗粒硬度,硬度测量施加载荷为9.8 N,且每个样品分别取5个点进行测试,然后取其平均值作为样品最终硬度值。

2 结果与讨论

2.1 球磨粉体微观形貌表征

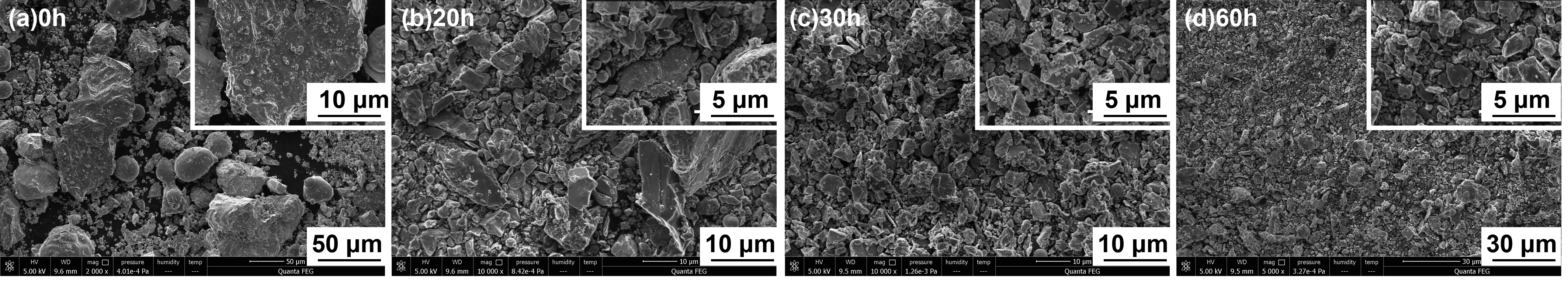

图1表示球磨不同时间下的粉体颗粒扫描电子显微镜图,通过对比颗粒微观形貌结构可以明显看出,随着球磨时间的延长,粉体尺寸和形状均发生显著变化。球磨0 h对应的混合粉体颗粒形貌与尺寸大小不一,且粒径最大,尺度范围高达2~50 μm;球磨20 h后,混合粉体颗粒粒径仍较大,这是由于球磨过程中,配料粉体与磨球不断发生撞击与摩擦,导致颗粒产生严重塑性变形,并团聚冷焊在一起,最终表现出较大颗粒特征;当球磨时间增加至30 h,粉体颗粒尺寸显著减小,平均粒径仅为1~5 μm,这是由于随着球磨时间延长,颗粒变形愈加强烈,加工硬化作用逐渐明显,球磨冷焊主导因素表现为颗粒硬化。颗粒硬化实质是晶格畸变,位错和晶界能的积累导致塑性变形向脆性断裂转变,最终致使粉体颗粒产生细化,尺度明显减小[19];当球磨时间增加至60 h,元素间相互扩散作用增强,粉体颗粒粒径进一步减小至0.5~1 μm。球磨过程中,粉体与磨罐不断产生冲击,加速原子间扩散速度,当原子扩散积累到一定程度,长程有序晶体结构被破坏,当混乱无序体系中自由能高于非晶态自由能,便发生非晶化转变,形成非晶结构[20]。

图1 球磨不同时间下的粉体颗粒扫描电子显微镜图Fig 1 Scanning electron micrographs of powder particles at different ball milling time

2.2 球磨粉体物相测试表征

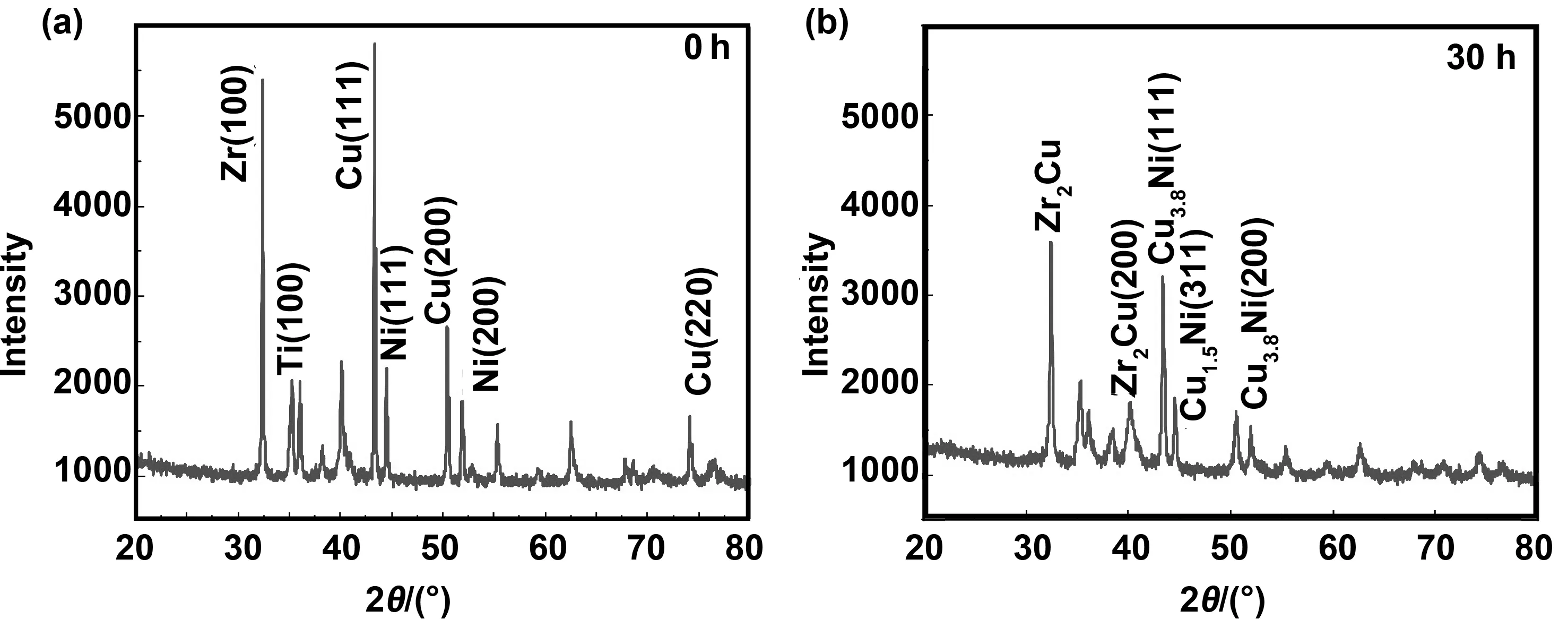

为了分析球磨制备前后的材料物相组成,使用转靶X射线衍射仪对粉体颗粒进行测试。图2(a)表示球磨制备前粉体颗粒的X射线衍射图,从图谱中可以明显观察到Ti、Zr、Cu、Ni元素对应的衍射峰谱强度较高,且呈现出明显晶体结构特征。随着球磨工艺的进行,晶体衍射峰强度逐渐降低,直至消失,且峰谱逐渐宽化,表明粉体材料发生晶格畸变与晶粒细化,这是由于球磨过程中,粉体与磨罐不断发生冲击,粉体粒径因撞击作用逐渐减小,从而导致各元素粉体颗粒尺寸不断细化,且粉体内部产生较大残余应力,致使晶体缺陷密度增加,晶格发生畸变。图2(b)表示球磨30h后的合金粉体颗粒X射线衍射图谱,从图中可以明显看出,球磨制备后的混合粉体衍射图谱主要表现为单一漫射峰,且难以观察到其他晶体衍射特征,表明Ti57Zr13Cu21Ni9合金已实现非晶化。因此,采用高能球磨技术,通过合理调控球磨工艺参数,可有效实现钛基非晶金属玻璃粉体颗粒的可控制备。

图2 球磨不同时间下的粉体颗粒X射线衍射图谱Fig 2 X-ray diffraction patterns of powder particles at different ball milling time

2.3 球磨粉体元素分布测试

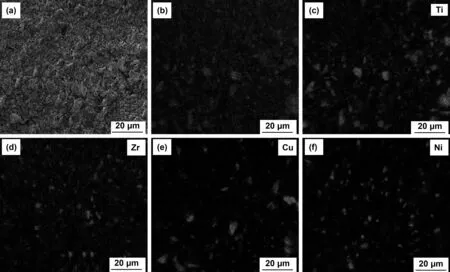

图3为球磨制备前混合粉体颗粒的微观形貌与元素分布图。由混合粉体颗粒扫描电子显微镜图可以明显看出,Ti、Zr、Cu、Ni 4种元素分布较为不均,且粉体颗粒尺度不一,表现出明显无序的晶体结构特征;由金属颗粒元素分布总图可以看出,混合粉体中Ti元素含量最高、面积占比最大,其次为Cu、Zr元素,Ni元素含量则最低,面积占比也最小,这与高能球磨制备前的粉体配料比例相吻合;进一步由粉体单一元素分布图可以观察到,Ti、Zr、Cu、Ni元素分布较为集中,且区分明显,表明球磨制备前粉体颗粒具有明显晶体结构特征,这与球磨制备前粉体颗粒X射线衍射结果相一致。

图3 球磨制备前混合粉体颗粒形貌和元素分布图Fig 3 Morphologies and element distributions of mixed powder particles before ball milling

图4表示球磨60 h后的非晶合金粉体颗粒微观形貌与元素分布图。由混合粉体颗粒微观结构图可以看出,高能球磨制备得到的非晶粉体分散性较好,且相较球磨前,粉体粒径减小,颗粒明显细化,这是由于高能球磨冷焊处理,促使粉体颗粒变形及加工硬化作用凸显,由晶格畸变引起的晶界能积累,导致粉体发生脆性断裂,进而颗粒细化,粒径减小;进一步由非晶粉体颗粒元素分布图可以明显观察到,球磨制备后的Ti57Zr13Cu21Ni9合金粉体中,Ti、Zr、Cu、Ni元素分布较为均匀,粉体颗粒呈近似菱形特征,且颗粒尺寸大小均一。

图4 球磨60h后非晶合金粉体颗粒形貌和元素分布图Fig 4 Morphologies and element distributions of mixed powder particles after ball milling for 60 h

2.4 球磨粉体力学性能测试

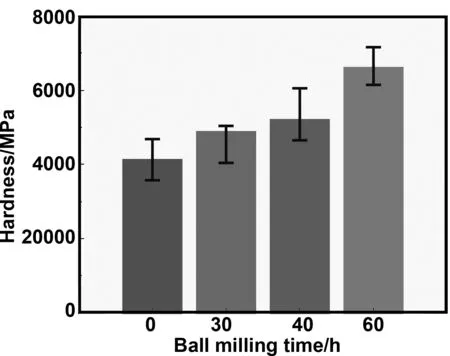

图5表示球磨不同时间下的合金粉体颗粒硬度变化图,从图中可以明显观察到,球磨制备前混合粉体硬度仅为4 145 MPa。球磨20 h后,合金粉体硬度上升至4 882 MPa。当球磨时间增加至30 h,合金粉体硬度超过5 000 MPa。继续增加球磨时间至60 h,粉体硬度进一步升高至6 615 MPa。对比以上数据可以看出,延长球磨时间,混合粉体颗粒硬度逐渐提高。这是因为随着球磨时间的延长,混合粉体逐步细化,晶体颗粒向非晶态演变,致使Ti57Zr13Cu21Ni9非晶金属玻璃形成。同时,金属玻璃复合结构中纳米晶粒分布呈现硬质颗粒弥散强化作用,进一步提升非晶粉体颗粒整体硬度,从而表现出的力学行为相较同组分晶态材料显著提高。

图5 球磨不同时间下的粉体颗粒硬度变化图Fig 5 Hardness changes of powder particles at different ball milling time

3 结 论

(1) 采用高能球磨技术可高效控制备出非晶态Ti57Zr13Cu21Ni9合金粉体颗粒。

(2) 随着球磨时间延长,粉体变形愈加强烈,颗粒硬化导致粉体塑性变形向脆性断裂转变,致使颗粒细化,粒径明显减小。

(3) 球磨30 h以后,粉体与磨罐不断冲击,加速原子间扩散速度,长程有序晶体结构被破坏,当混乱无序体系中自由能高于非晶态自由能,发生非晶化转变,形成非晶结构。

(4) Ti57Zr13Cu21Ni9合金非晶化导致金属玻璃粉体硬度显著增加。