露天矿重车调度的最早卸车法

2020-08-03王梓羽

赵 波,高 宇,王梓羽

1四川大学机械工程学院 四川成都 610065

2先进制造技术四川省重点实验室 四川成都 610065

露天矿运输成本占矿山生产总成本的 40% 以上[1-2],有效提高生产率和运输效率可显著提高矿山经济效益。卡车调度系统能够对矿车车队的装卸作业进行实时调度和优化,是实现露天矿山高效生产和成本控制的关键系统,其核心是卡车实时调度建模方法[3]。根据卡车作业状态不同,可将整个实时调度过程分为空车调度和重车调度阶段,以对应从卸载点到装载点的空车折返作业阶段,和从装载点到卸载点的满载运输作业阶段。空车调度过程因包含矿山主要采运设备电铲和矿车的作业匹配,对露天矿生产效率和成本影响较大[4],绝大多数调度系统多集中在空车调度模型,其典型调度方法包括最早装车法、最大卡车法和最小饱和度法[5-7]等。重车调度模型一般包括路径动态规划法[4]和产量完成度法[8]。此外,还有一些模型可同时用于空车和重车调度,如最小比值方差法[9]和流率饱和度法[10]等。目前对露天矿重车调度模型的研究相对较少,但是,重车调度是完成矿石满载运输的关键阶段,与空车运输时车辆总质量低、燃油消耗少和常恒速下坡行驶的特点不同,重车行驶时矿车总质量更大,燃油消耗更多,多为满载上坡行驶,该阶段占作业周期的比例高达 60%[11]。因此,对重车调度方法开展研究,对提高矿山生产率和运输效率具有重要意义[12]。在以往的路径动态规划法和产量完成度法等重车调度模型中,以规划的车流目标完成情况为准则加以调度,但未考虑当前待调度矿车的预计运输距离和待卸时间;而空车调度模型中的最早装车法较好地考虑了当前待调度矿车的预计运输距离和待卸时间,改进了卡车运输效率[8]。基于此,笔者将在前期研究工作基础上[13-14],以空车调度模型中的最早装车法思想为基础,提出并建立了最早卸车法重车调度模型,并与以往路径动态规划法和产量完成度法的仿真结果进行比较验证。

1 数学模型

1.1 空车调度的最早装车法

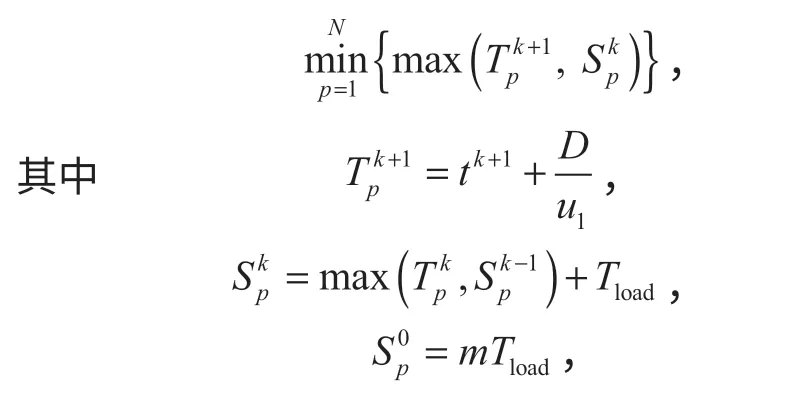

最早装车法[5-6]是最常见的空车调度模型之一,其调度准则是:计算当前卡车从卸载点到达装载点的预计时刻,同时计算以前派往该装载点的所有矿车装载完成的时刻,然后取二者中的较大值定义为当前卡车在该装载点开始装载的时刻,比较所有装载点的开始装载时刻,最后将当前卡车调度到所有开始装载时刻中最早 (即数值最小)的装载点。具体表达式为

式中:p为装载点编号;N为当前卸载点可通往的装载点总数量;k为已派往装载点p的所有卡车数量;为当前申请调度的第k+1 辆卡车到达装载点p的预计时刻;tk+1为当前第k+1 辆卡车申请调度的时刻;D为运距;u1为空载下坡车速,一般取矿山安全车速,为定值;为已派往装载点p的前k辆卡车全部完成装载的时刻,假定每班开始时卡车均在装载点排队待装,故=mTload;m为在每个班次初始时刻在装载点p待装的卡车数量;Tload为装满一辆卡车所需的时间。

1.2 重车调度的最早卸车法

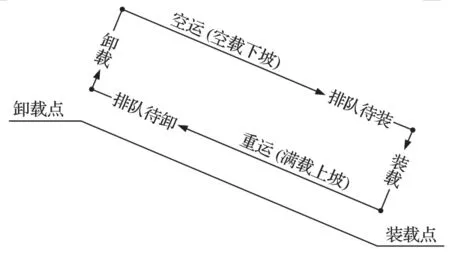

重车运输和空车运输同为矿车作业循环的重要组成部分,如图 1 所示。一般地,空车运输为矿车从卸载点到装载点的空载下坡行驶过程,重车运输与之相反,为矿车从装载点到卸载点的满载上坡行驶过程[11,14]。卸载点包括倾倒渣土的排土场和处理矿石的破碎站。在露天矿山的排土场通常不存在排队待卸的问题;而破碎站每次一般只允许单辆矿车卸载,故有排队待卸问题。因此,对装载点到破碎站的重车调度系统建模,可视为空车调度的“可逆”过程。

图1 矿车作业循环示意Fig.1 Sketch of operation cycle of mine truck

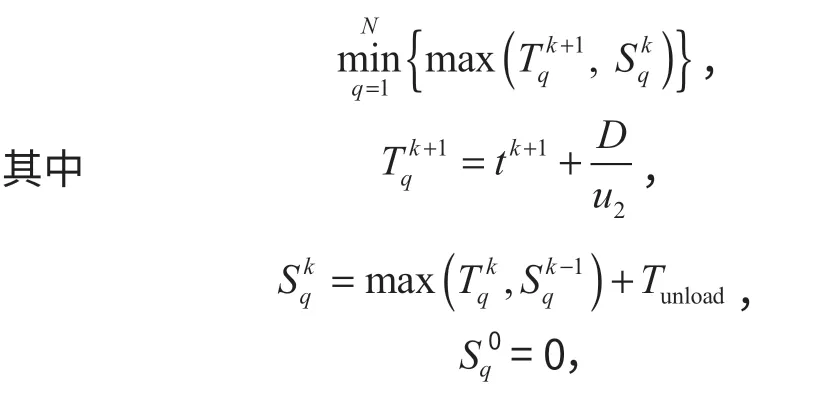

基于此,笔者将完全吸收最早装车法的思想,试图提出并建立用于重车调度系统的最早卸车法模型,该模型适用于矿车从装载点到破碎站的满载运输过程。其调度准则是:矿车完成矿石装载后,计算当前矿车从装载点到达卸载点的预计时刻,同时计算以前派往该卸载点的所有矿车卸载完成的时刻,然后取二者中的较大值定义为当前矿车在该卸载点开始卸载的时刻,比较所有卸载点的开始卸载时刻,最后将当前矿车调度到所有开始卸载时刻中最早的卸载点。具体表达式为

式中:q为卸载点编号;N为当前装载点可通往的卸载点总数量;k为已派往卸载点q的所有卡车数量;为当前申请调度的第k+1 辆卡车到达卸载点q的预计时刻;tk+1为当前第k+1 辆卡车申请调度的时刻;u2为矿车满载上坡时的平均车速;为已派往卸载点q的前k辆卡车全部完成卸载的时刻;Tunload为单辆卡车的卸载时间。

路径动态规划法和产量完成度法均以实现车流规划的结果为目标,而最早卸车法因考虑了运距和等待时间等因素,调度模型将当前矿车向运距较近且卸车最早的卸载点派车,从而提高了矿石生产率和运输效率。

2 仿真分析和结果

以文献 [15]中的数据作为输入,某铁矿山有装载点 7 个,分别为p1~p7,卸载点 5 个,分别为q1~q5,装载点与卸载点之间的相对位置关系如图 2 所示,运输距离如表 1 所列。矿车额定装载质量为 154 t,共 20 辆,空车和重车平均速度均为 28 km/h,每个班次工作 8 h。路径动态规划法所需路径流率如表 1所列[15],产量完成度法所需卸载点规划产量如表 2 所列[15]。假设卸载点均为破碎站,为了便于对比,在一个作业循环内,空车调度均采用最早装车法,而重车调度模型分别采用路径动态规划法、产量完成度法和笔者提出的最早卸车法。经比较论证,决定采用单位时间内的矿石产量作为生产率指标,单位矿石产量所需的重车运输距离作为运输效率指标[11]。

图2 装载点与卸载点的相对位置关系Fig.2 Relative location relationship of loading spots and dumping spots

表1 装载点和卸载点之间的运输距离与流率Tab.1 Transport distance and flow rate between loading spots and dumping spots

表2 卸载点规划产量Tab.2 Planning production at dumping spots t

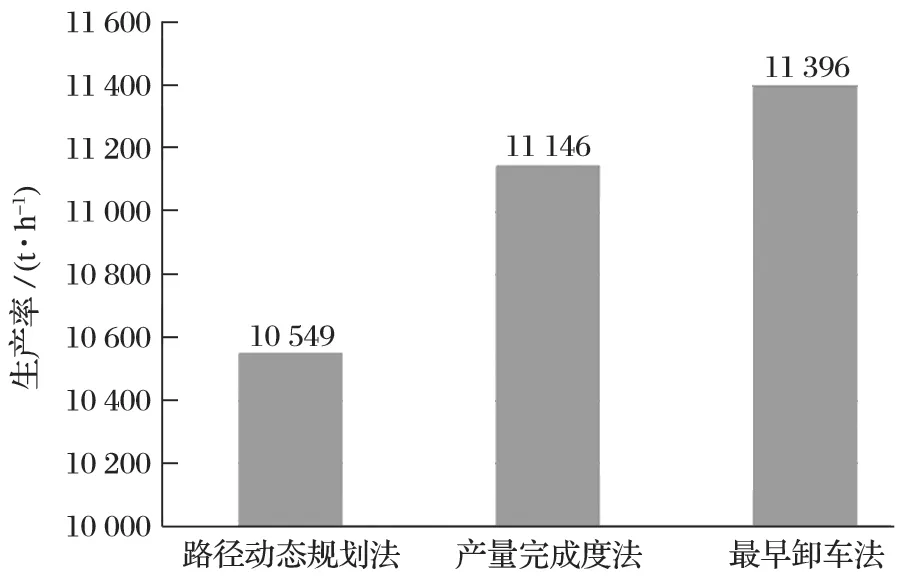

利用 FlexSim 软件进行建模仿真计算[13]。建模时采用面向对象的建模方法,分别利用 Task Executer模块、Source 和 Sink 模块、NetworkNode 模块以及Global Tables、Global Lists 二次开发,以模拟卡车对象、装卸点对象、道路对象以及数据库对象,通过 Task Executer 将 Item 从 Source 运输至 Sink 并返回Source 的过程,仿真卡车将矿石从装载点运输至卸载点并返回装载点的过程。仿真开始后,系统所有动作均由卡车行为触发,通过运行储存在卡车对象中的调度模型程序确定卡车调度的下游装卸点,卡车与装卸点之间的动作配合则通过通信信息的传递与执行实现。仿真最终得到 3 种重车调度模型的生产率和运输效率,分别如图 3 和 4 所示。

图3 3 种重车调度模型的生产率比较Fig.3 Comparison of three kinds of loaded-truck scheduling models in productivity

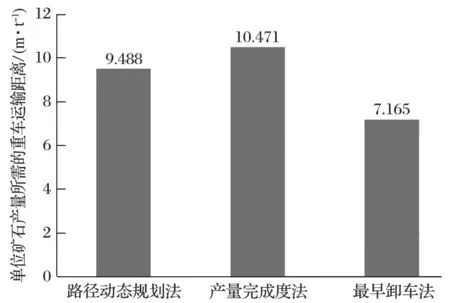

图4 3 种重车调度模型的运输效率对比Fig.4 Comparison of three kinds of loaded-truck scheduling models in transport efficiency

由图 3 可以看出,同路径动态规划法和产量完成度法的仿真结果对比,采用最早卸车法的重车调度模型的生产率分别提高了 8.0% 和 2.2%,即 20 辆矿车每小时矿石产量可提高 847 t 和 250 t,若铁矿石价格按目前的 640 元/t 估算,采用最早卸车法每小时可增收 54 万和 16 万元人民币。在完成相同产量的前提下,最早卸车法的单位矿石产量所需的重车运输距离较路径动态规划法和产量完成度法分别减少了 24.5%和 31.6%,即减少 2.323 和 3.306 m/t,如图 4 所示,显然矿车的燃油消耗和轮胎磨损也会显著降低。分析以上改进结果可以发现,同路径动态规划法和产量完成度法重车调度模型相比,最早卸车法考虑了运距和等待时间等因素,倾向于将当前矿车向运距较近且卸车最早的卸载点派车,有效缩短了作业循环时间,不仅提高了矿石生产率,还提高了运输效率,实现了生产率和运输效率的双重改进。

3 结论

重车运输阶段占矿车作业周期比例最高,车辆满载行驶时单位运输距离所消耗燃油最多,轮胎磨损最严重,开展重车调度方法研究对提高矿山生产率和运输效率具有重要意义。为此,笔者基于空车调度模型中的最早装车法思想,提出并建立了最早卸车法重车调度模型。通过 FlexSim 软件分别建立了 3 种仿真模型并进行计算分析,结果表明:在具有相同的作业路径、装载点和卸载点分布与参数条件下,与路径动态规划法和产量完成度法相比,最早卸车法的生产率分别提高了 8.0% 和 2.2%,单位矿石产量所需的重车运输距离分别减少了 24.5% 和 31.6%,实现了生产率和运输效率的双重提升。最早卸车法有潜力成为简单方便、易于使用的重车调度模型,具有较好的矿山应用前景。